人工智能在矿山设备预测性维护中的应用研究

2025-02-19李涛孙琰侯建硕周斌

摘要:预测性维护(PdM)利用数据和分析来预测系统组件的潜在故障,提前采取维护措施以避免损坏,旨在解决矿山设备维护中的预测性问题,提高设备可靠性和生产效率。研究流程包括数据收集、数据预处理、模型训练与预测、决策支持与执行等环节。从数据源、模型透明性与可解释性、系统集成3个方面分析了利用人工智能实现PdM的挑战。研究结果表明,基于人工智能的PdM能够显著减少设备故障时间,提高维护效率,降低运营成本。此外,提出机器学习、物联网、云计算和数字孪生等技术在PdM中的应用前景,为未来研究提供了方向。

关键词:预测性维护;人工智能;深度学习;机器学习;数字孪生;区块链技术

中图分类号:TD679文章编号:1001-1277(2025)01-0001-05

文献标志码:A doi:10.11792/hj20250101

引言

在矿山设备管理中,维护策略的选择直接影响设备的可靠性及运行效率。预防性维护(Preventive Maintenance,PM)与预测性维护(Predictive Mainte-nance,PdM)是2种常用的维护策略,但二者在概念、方法和应用效果上存在显著差异[1-3]。PM是一种基于时间或使用周期的维护策略,其主要目的是通过定期检查与维护来防止设备发生故障,重点强调定期性与计划性。而PdM则是一种基于设备实际运行状态的维护策略,通过实时监测设备的运行数据,如振动、温度、压力等参数,利用先进的分析和预测技术来预测设备的故障发生时间和剩余寿命[4]。PdM的核心在于数据驱动和精准预测,其目的是在设备故障发生前进行维护,从而避免非计划停机和严重损坏。PdM在提高设备可靠性和生产效率方面发挥着至关重要的作用。随着矿山设备的自动化和智能化水平不断提高,传统的维护方法难以满足现代生产需求。PdM通过数据分析和人工智能(AI)技术,提前预测设备故障并进行预防性维护,可显著降低设备的故障率及维修成本。该领域的研究热点在于如何提升PdM的预测准确性与自主性,以适应复杂和动态的工作环境[5-6]。

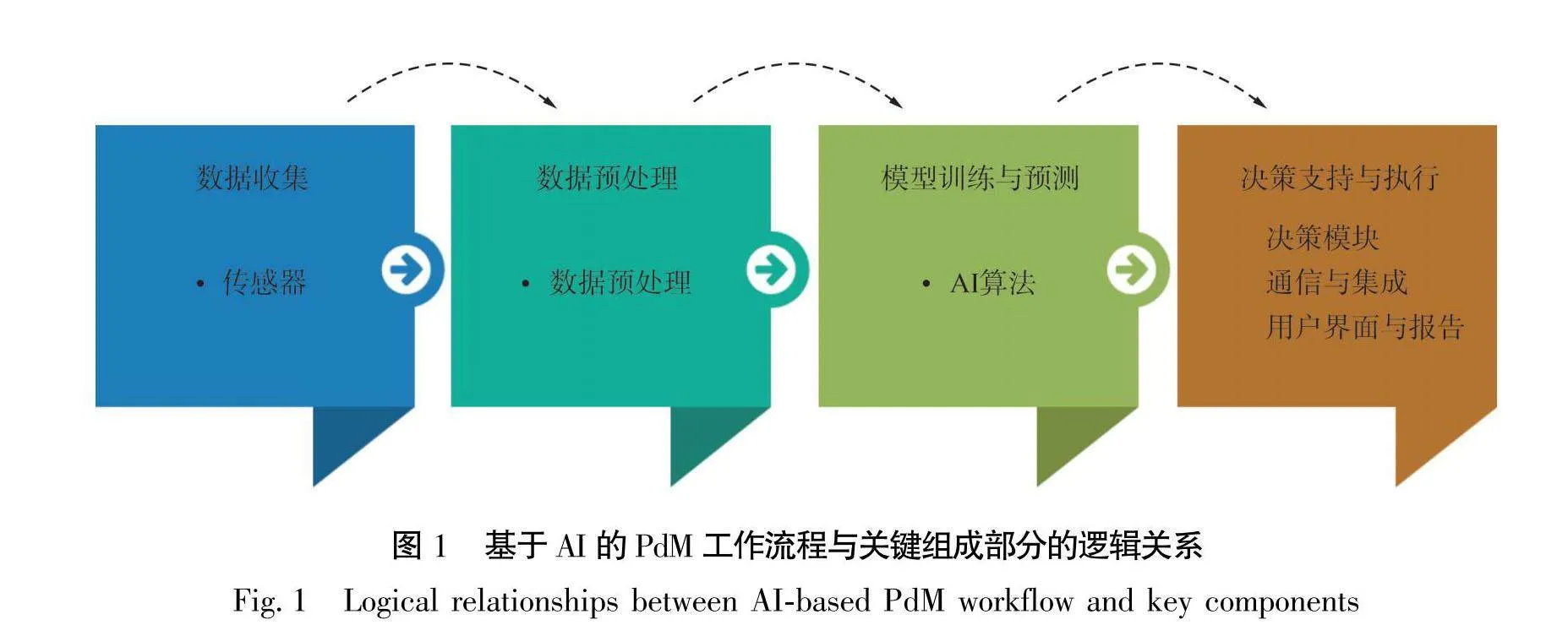

近年来,许多研究集中在基于AI的PdM上,包括机器学习、深度学习、数据挖掘和大数据分析等[7-10]。该类研究在预测准确性与系统自主性方面已取得显著进展。例如:前馈神经网络(FNN)、决策树(DT)、随机森林(RF)和支持向量机(SVM)等算法被用于传感器数据分类[11-15]。深度神经网络(DNN),包括卷积神经网络(CNN)、循环神经网络(RNN)及长短期记忆网络(LSTM),则被用于生成所提出的预测性维护策略和算法,对传感器数据进行特征提取和故障预测[16-21]。鉴于构建智能制造系统的目标,基于AI的PdM需对数据充分挖掘,以用于构建能够获得知识并预测设备健康状态的机器学习模型。在该方面,PdM提供了诸如基于状态的维护(CBM)、预测与健康管理(PHM)和剩余寿命(RUL)等方法[22-24]。然而,现有研究仍存在一些不足,如数据质量和数量的限制、不确定性问题、黑箱问题及AI芯片问题等[5,25-26]。针对上述不足,首先,详细梳理了基于AI的矿山设备PdM工作流程,包括数据收集、数据预处理、模型训练与预测、决策支持与执行4个环节;然后,分析了在PdM中使用AI的挑战,如数据源、模型透明性与可解释性、系统集成等问题;最后,探讨了机器学习、物联网(IoT)、云计算和数字孪生等技术在PdM中的应用前景,为未来研究提供了方向。

1基于AI的PdM工作流程

基于AI的PdM是一种复杂而全面的维护策略,通过收集和解释关键组件运行状态的间歇性或连续数据,最大限度地减少检查和维修总成本,即通过整合多种技术以提升矿山设备的运维效率和使用寿命。该系统的关键组成包括传感器、数据预处理、AI算法、决策模块、通信与集成及用户界面与报告6部分。基于AI的PdM工作流程与关键组成部分的逻辑关系见图1。

1.1数据收集

数据收集是PdM工作流程的起点,通过在矿山设备上安装多种传感器来实时采集设备运行状态数据。此类传感器包括振动传感器、温度传感器、压力传感器等,它们能够捕捉设备的关键参数,如振动频率、温度变化、压力波动等。这些数据可通过物联网技术实时传输到中央数据服务器或云端存储平台[27]。

此外,还可以将设备的历史运行数据、维护记录和操作日志等作为补充数据源,以提供全面的数据支持。这些数据的收集为后续数据预处理和模型训练提供了基础。

1.2数据预处理

收集到的原始数据通常包含噪声和异常值,为确保数据质量需进行数据预处理。数据预处理的步骤包括:

1)数据清洗。剔除无效数据及异常值,确保数据的准确性和完整性。

2)缺失数据处理。填补或删除缺失数据,确保数据的完整性。

3)数据归一化。将数据标准化,以便于后续算法处理。例如,将不同量纲数据转换为相同量纲,使其在模型训练时具有可比性。

4)特征提取。从原始数据中提取有用特征,这些特征能够更好地代表设备的运行状态和故障模式。常用的特征提取方法包括时域分析、频域分析和小波变换等。

5)数据集划分。将数据划分为训练集、验证集和测试集,以便于后续的模型训练和评估。

1.3模型训练与预测

数据经过预处理后,进入模型训练与预测阶段。基于AI的PdM主要采用机器学习和深度学习算法进行模型构建。常用的算法包括:

1)监督学习。该算法属于回归分析,如支持向量机、随机森林和梯度提升树等,用于故障分类和剩余寿命预测。

2)无监督学习。该算法属于分类模型,如K-means聚类和自组织映射(SOM),用于异常检测和数据模式识别。

3)深度学习。该算法属于时间序列分析,如卷积神经网络、递归神经网络和长短期记忆网络,用于处理复杂的时间序列数据和高维度数据。

模型训练过程中,首先,利用训练集进行模型参数的学习和优化;然后,利用验证集进行模型的调优和验证;最后,在测试集上评估模型的性能。通过迭代优化,最终得到一个能够准确预测设备故障和剩余寿命的模型。

1.4决策支持与执行

模型训练完成后,基于AI的PdM可以实时监测设备的运行状态,并根据模型预测结果提供维护建议和决策支持。决策支持与执行的步骤包括:

1)实时监测与预测。通过实时监测传感器数据,使用训练好的AI模型进行故障预测和剩余寿命估算。如果检测到异常或预测设备即将出现故障,系统会自动生成预警。

2)维护建议与计划。根据预测结果,系统生成维护建议和详细维护计划,包括具体维护时间、维护内容和所需备件等。这些建议和计划可以帮助维护人员提前准备,避免非计划停机和设备损坏。

3)执行与反馈。维护人员根据系统提供的建议和计划,进行实际维护操作。在维护完成后,记录维护过程和结果,并将这些数据反馈回系统,不断优化模型和维护策略。

决策模块可推荐预防性或纠正性维护任务,安排维护时间,并根据设备的运行条件在必要时向维护团队发送警报;通信与集成模块可通过使用标准接口和协议,如Modbus、Snap7和OPC-UA等实现系统的无缝通信和数据共享;用户界面及报告模块则提供数据可视化、仪表板和报告功能,将数据及预测信息直观地呈现给用户。

基于AI的矿山设备PdM工作流程包括数据收集、数据预处理、模型训练与预测、决策支持与执行4个环节,可实现对矿山设备运行状态的全面监控和故障预测。同时,每个组成部分的有机结合确保了系统的整体效能和可靠性。

2使用AI实现PdM的挑战

基于AI的PdM系统具有显著优势,但在矿山设备实际应用中仍面临数据源、模型透明性与可解释性及系统集成等方面的挑战。

2.1数据源

数据数量与质量对训练和验证基于AI的PdM系统至关重要。早期阶段,因难以拥有所有相关数据,导致模型训练效果不佳。使用现有数据后,有必要识别数据缺口并解决数据量不足的问题。而数据质量与预测准确性呈正相关关系,即数据质量越高,预测结果越准确,但收集和清洗数据的时间和成本可能越高。为应对这些问题,提出使用虚拟环境和测试平台来模拟真实数据场景,以弥补数据不足[12,16]。为提高系统在真实场景中的适应性,可在不同条件下进行广泛测试与验证,包括不同类型的设备及操作条件。但是,在实验室条件下测试的系统可能无法在复杂的现实工业环境中表现出同样的性能和准确性[5]。

此外,缺乏统一的标准数据评估指标,使得不同PdM系统之间的性能比较变得困难。为克服该问题,提出了预测准确性、均方误差、精度和召回率等评估指标。这些指标有助于评估系统的准确性和可靠性,但仍需要在行业内达成共识,以制定统一标准。

2.2模型透明性与可解释性

透明性与可解释性是基于AI的PdM系统的基本组成部分[9]。由于系统的复杂性,特别是深度学习模型,确保其透明性和可解释性面临诸多挑战:①AI模型通常包含大量参数和复杂的非线性关系,使得难以理解模型的决策过程;②特征选择和生成过程可能非常复杂,不易解释;③深度学习和其他复杂AI模型通常被视为黑箱模型,其内部工作机制难以理解和解释;④PdM模型需要定期更新以反映新数据和环境变化,模型的频繁更新可能导致透明性和可解释性下降;⑤在某些行业和地区,使用AI技术需要遵守严格的合规性和法规要求,这可能对模型透明性和可解释性提出额外挑战。为克服上述挑战,可通过使用简单模型(如决策树或线性回归模型)、自动特征工程工具、梯度加权类激活映射(Grad-CAM)技术,以及实施严格的版本控制和合规性管理,以增强AI模型的透明性和可解释性,从而实现更高效可靠的预测性维护。

2.3系统集成

系统集成方面面临的挑战包括:①不同数据源的数据格式和频率可能不同,集成和管理这些数据的过程复杂;②PdM系统通常需要与现有的企业资源规划系统(ERP)、制造执行系统(MES)和其他工业控制系统集成,这些系统可能使用不同的技术和协议,缺乏互操作性;③在集成过程中,数据安全和隐私保护是一个重要的考虑因素,PdM系统需要访问和处理大量敏感数据,存在数据泄露和被网络攻击的风险;④随着数据量和业务需求的增长,PdM系统需要具备良好的可扩展性,能够处理越来越多的数据和分析更复杂的任务。针对以上挑战,提出了一些集成方法,如模块化设计和面向服务架构(SOA),利用标准接口和协议(如Modbus、Snap7、0PC-UA和RESTfulAPI)来实现与现有系统的通信[28-29]。此外,边缘计算和雾计算等技术也被用于提高系统集成的灵活性和效率,即通过数据标准化、开放接口、安全保护、可扩展设计等措施可有效实现PdM系统的高效集成和应用[30]。

3前沿技术与未来发展趋势

3.1前沿技术

基于AI的PdM系统作为一种前瞻性维护策略,依托于先进的数据分析和人工智能技术,正在不断发展和演进。以下是当前该领域的几项最新技术:

1)机器学习与深度学习。增强学习(Reinforce-ment Learning)通过试错过程学习策略,在PdM系统中的应用主要体现在设备运行策略优化和决策支持方面。通过不断调整维护策略,增强学习可以找到最优的维护方案,从而延长设备寿命和提高生产效率。图神经网络(Graph Neural Networks,GNN)作为处理图结构数据的深度学习模型,可有效模拟矿山设备的复杂连接关系并在设备故障预测和状态监测中发挥重要作用。自动编码器(Autoencoder)为无监督学习算法,在PdM系统中可用于从高维度传感器数据中提取关键特征,帮助提高故障预测准确率。

2)物联网与边缘计算。IoT技术通过在设备上安装各种传感器,实时采集设备运行状态数据,使得PdM系统能获取更全面和实时数据支持。例如:通过振动传感器监测设备的振动频率,可及时发现设备的异常情况。边缘计算(Edge Computing)是一种在数据源头进行数据处理和分析的技术。通过在设备端进行初步的数据预处理和分析,边缘计算可以大大降低数据传输的延迟,提高系统的实时性和响应速度。此外,边缘计算还能有效减轻中央服务器的负载,提升整个系统的效率。

3)大数据与云计算。随着矿山设备传感器数量的增加,PdM系统需要处理和分析大量数据。大数据技术在数据存储、管理和分析方面通过使用Hadoop、Spark等大数据平台,可高效地处理和分析海量数据,从中提取有价值的信息。云计算技术则可提供高性能计算资源和数据存储能力,使PdM系统能够处理复杂的计算任务和存储大量历史数据。通过将数据和计算任务托管在云端,可以降低基础设施成本,提高系统的灵活性和扩展性。

4)数字孪生。数字孪生通过创建设备的虚拟模型,模拟其运行状态和预测故障情况,不仅可以实时监测设备的运行状态,还可以进行虚拟测试和故障预测,帮助提前发现潜在问题并制订相应的维护策略。该技术在提升PdM系统的准确性和可靠性方面具有重要作用。

5)区块链。区块链具有去中心化、不可篡改和透明性等特点,在确保数据安全性和透明性方面具有巨大潜力。在分布式PdM系统中,区块链可以用于记录和验证传感器数据,确保数据的完整性和可信度。此外,区块链还可以实现维护记录的透明化管理,提升系统的信任度和可靠性。

3.2未来发展趋势

基于AI的PdM系统在矿山设备维护中具有广阔的应用前景。未来发展趋势主要体现在以下几个方面。

1)自适应系统与自学习系统。

自适应系统:未来的PdM系统将更加智能化,能够根据新数据和新情况自适应调整和学习。这意味着PdM系统可以自动识别和适应设备运行状态的变化,优化维护策略和预测模型,从而提高系统的准确性和可靠性。

自学习系统:通过不断地从新数据中学习和改进模型,可以在没有人工干预的情况下进行自主优化。这种能力对于应对复杂和动态的工作环境尤为重要,能够确保PdM系统始终保持高效和准确的预测性能。

2)跨领域融合。

与机器人技术结合:PdM系统将与机器人技术深度融合,实现自动化维护和检修。例如,通过使用自动化检测机器人,可以实时监测设备的运行状态,及时发现和修复故障。

与增强现实(AR)技术结合:AR技术可以为维护人员提供实时的维护指导和支持。例如,通过AR眼镜,维护人员可以看到设备的实时数据和故障信息,并获取详细的维护步骤和操作指导,从而提高维护效率和准确性。

3)标准化与规范化。

数据标准化:未来的PdM系统将在数据标准化方面取得重要进展。通过制定统一的数据标准和接口规范,可以提高不同系统之间的数据兼容性和互操作性,促进PdM系统的推广和应用。

接口标准化:标准化的接口和协议将使得PdM系统能够与企业资源规划系统、制造执行系统和其他工业控制系统实现无缝集成,增强PdM系统的整体效能和可靠性。

4)人机协作。

智能辅助系统:未来的PdM系统将更加注重人机协作。智能辅助系统通过提供数据分析和决策支持,帮助决策者制定更准确的维护决策。例如,PdM系统可以根据实时数据和历史数据生成维护建议和计划,辅助维护人员进行决策。

人机交互界面:优化的人机交互界面将使维护人员能够更加方便与PdM系统进行互动。通过使用直观的仪表板和数据可视化工具,维护人员可以轻松获取设备的运行状态和故障信息,提高工作效率和决策质量。

5)持续优化与升级。

数据反馈和优化:PdM系统将通过持续的数据反馈和优化,不断提升预测的准确性和可靠性。维护人员的反馈和实际维护结果将用于不断调整和改进预测模型,确保PdM系统始终处于最佳状态。

技术升级:随着新技术的不断发展,PdM系统也将不断进行技术升级。新算法、新传感器和新计算平台的应用将进一步提升PdM系统的性能和效率,使其能够应对更加复杂的维护需求。

基于AI的预测性维护在矿山设备管理中具有重要应用价值。通过整合多种前沿技术,PdM系统能够实现对设备运行状态的全面监控和故障预测,显著提高设备的可靠性和生产效率。未来,随着技术的不断进步和应用的深入,PdM系统将更加智能化、自动化和融合化,为矿山设备管理带来更多的创新和突破。

4结论与建议

与传统的预防性维护不同,基于AI的PdM系统在数据驱动的精准预测、智能化与自动化、系统集成与优化,以及提高设备寿命与生产效率方面具有显著优势。但是,在实际应用过程中仍面临一些挑战。数据源的获取和质量、模型透明性与可解释性、系统集成的复杂性等问题需要在未来的研究和实践中进一步解决。

1)加强数据管理:通过建立标准化的数据收集和处理流程,提高数据质量和一致性。同时,利用虚拟环境和测试平台,模拟真实世界的数据场景,弥补数据不足。

2)提高模型透明性与可解释性:采用简单模型和自动特征工程工具,增强AI模型的透明性和可解释性。采用梯度加权类激活映射等技术,实现复杂AI模型的可视化和解释。

3)优化系统集成:利用标准接口和协议,实现PdM系统与现有工业控制系统的无缝通信和数据共享。边缘计算和雾计算技术的应用,可以提高PdM系统集成的灵活性和效率。

4)推动技术创新与融合:持续关注和应用前沿技术,如数字孪生、区块链等,提升PdM系统的整体性能和安全性。同时,探索与机器人技术、增强现实技术的融合,实现更加智能化和自动化的设备维护。

综上,基于AI的PdM系统在矿山设备管理中具有重要的应用价值。通过整合多种前沿技术,PdM系统能够实现对设备运行状态的全面监控和故障预测,显著提高设备的可靠性和生产效率。未来,随着技术的不断进步和应用的深入,PdM系统将更加智能化、自动化和融合化,为矿山设备管理带来更多的创新和突破。研究结果可为矿山设备的预测性维护提供理论支持和技术指导,也可为相关领域的进一步研究和应用探索新方向。

[参考文献]

[1]ZONTA T,COSTA CA D,RIGHI RDR,et al.Predictive mainte-nance in the Industry 4.0:A systematic literature review[J].Com-putersamp;Industrial Engineering,2020,150:106889.

[2]MAKTOUBIAN J,TASKHIRIMS,TURNER P.Intelligent predictive maintenance(IPdM)in forestry:A review of challenges and oppor-tunities[J].Forests,2021,12(11):1495.

[3]DANIYAN I,MPOFU K,OYESOLA M,et al.Artificial intelligence for predictive maintenance in the railcar learning factories[J].Proce-dia Manufacturing,2020,45:13-18.

[4]李鑫.某露天矿5G网络安全技术研究与应用[J].黄金,2023,44(11):32-34,43.

[5]袁烨,张永,丁汉.工业人工智能的关键技术及其在预测性维护中的应用现状[J].自动化学报,2020,46(10):2013-2030.

[6]杨涛.工业人工智能专题序言[J].自动化学报,2020,46(10):2003-2004.

[7]TIDDENS WW,BRAAKSMA A J,TINGA T.Exploring predictive maintenance applications in industry[J].Journal of Quality in Main-tenance Engineering,2022,28(1):68-85.

[8]杨国华,李婉露,孟博.基于机器学习方法的地下水氨氮时空分布规律[J].吉林大学学报(地球科学版),2022,52(6):1982-1995.

[9]UCAR A,KARAKOSE M,KIRIMCA N.Artificial intelligence for predictive maintenance applications:Key components,trustworthi-ness,and future trends[J].Applied Sciences,2024,14(2):898.

[10]CAO QS,SAMET A,ZANNI-MERK C,et al.Combining chronicle mining and semantics for predictive maintenance in manufacturing processes[J].Semantic Web,2020,11(6):927-948.

[11]SHAMAYLEH A,AWAD M,FARHAT J.IoT based predictive maintenance management of medical equipment[J].Journal of Medical Systems,2020,44(4):72.

[12]CHENGJCP,CHEN Ww,CHEN KY,et al.Data-driven predic-tive maintenance planning framework for MEP components based on BIM and IoT using machine learning algorithms[J].Automation in Construction,2020,112:103087.

[13]KAPARTHI S,BUMBLAUSKAS D.Designing predictive mainte-nance systems using decision tree-based machine learning tech-niques[J].Intenational Journal of Qualityamp;Reliability Manage-ment,2020,37(4):659-686.

[14]胡荣华,安冬,史梦圆,等.智能矿用机器人研究现状及发展趋势[J].黄金,2023,44(9):59-68.

[15]SAIDY C,XIA K,KIRCALIALI A,et al.The application of statisti-cal quality control methods in predictive maintenance 4.0:An uncon-ventional use of statistical process control(SPC)charts in health monitoring and predictive analytics[M]//BALL A,GELMAN L,RAOBKN.Advances in asset management and condition moni-toring:COMADEM 2019.Cham:Springer international publishing,2020:1051-1061.

[16]GIANOGLIO C,RAGUSA E,GASTALDO P,et al.Online predic-tive maintenance monitoring adopting convolutional neural net-works[J].Energies,2021,14(15):4711.

[17]DE SANTO A,FERRARO A,GALLI A,et al.Evaluating time series encoding techniques for predictive maintenance[J].Expert Systems with Applications,2022,210:118435.

[18]SOUZA RM,NASCIMENTO EGS,MIRANDA UA,et al.Deep learning for diagnosis and classification of faults in industrial rota-ting machinery[J].Computersamp;Industrial Engineering,2021,153:107060.

[19]DONG Z K,JIXY,WANG JY,et al.ICNCS:Internal cascaded neuromorphic computing system for fas electric vehicle state of charge estimation[J].IEEE Transactions on Consumer Electronics,2024,70(1):4311-4320.

[20]CHEN JC,CHEN T L,LIUWJ,et al.Combining empirical mode decomposition and deep recurrent neural networks for predictive maintenance of lithium-ion battery[J].Advanced Engineering Infor-matics,2021,50:101405.

[21]BALAZY P,GUT P,KNAP P.Neural classifying system for predic-tive maintenance of rotating devices[J].Conference Series:Materials Science and Engineering,2022,1239(1):012013.

[22]张鑫崇,殷长春.基于Debye模型的时间域航空电磁激电效应正演模拟[J].吉林大学学报(地球科学版),2023,53(5):1573-1581.

[23]万晓杰,巩向博,成桥,等.基于DeCNN的逆时偏移低频噪声压制方法[J].吉林大学学报(地球科学版),2023,53(5):1593-1601.

[24]宋晓梅,郭振宇,王锐,等.选冶智能推送云服务系统的设计与应用[J].黄金,2022,43(11):57-61.

[25]PALEYES A,URMA R G,LAWRENCE N D.Challenges in deploying machine learning:A survey of case studies[J].ACM Computing Surveys,2022,55(6):1-29.

[26]庞立新,张耀军,徐标,等.西门子MMI-2电子皮带秤在锦丰矿业公司的应用[J].黄金,2022,43(10):54-57.

[27]DIONISIO R,RUBIO EM,TORRES P.Smart gateways for IOT-fac-tory integration:Trends and use case[M]//FERREIRA L,LOPES N,SILVA J,et al.Technological developments in industry 4.0 for business applications.Hershey:IGI global,2019:149-170.

[28]ALLAHLOH AS,SARFRAZM,GHALEB AM,et al.Revolutioni-zing IC genset operations with HoT and AI:A study on fuel savings and predictive maintenance[J].Sustainability,2023,15(11):8808.

[29]MOURTZIS D,ANGELOPOULOS J,PANOPOULOS N.Design and development of an edge-computing platform towards 5G technology adoption for improving equipment predictive maintenance[J].Proce-dia Computer Science,2022,200:611-619.

[30]王庆凯,杨天皓,莫雪磊,等.黄金矿山智能选矿厂建设关键技术研究与应用[J].黄金,2023,44(9):69-74.

Application of artificial intelligence in predictive maintenance of mining equipment

Li Tao,Sun Yan,Hou Jianshuo,Zhou Bin

(Wanbao Mining Co.,Ltd.)

Abstract:P redictive maintenance(PdM)leverages data and analytics to anticipate potential failures of system components,enabling preemptive maintenance measures to prevent damage.This approach aims to address predictive challenges in mining equipment maintenance,enhancing equipment reliability and production efficiency.The research process encompasses stages such as data collection,preprocessing,model training,and prediction,as well as decision support and execution.Challenges in implementing PdM with artificial intelligence are analyzed from 3 perspectives:data sources,model transparency and interpretability,and system integration.The findings indicate that AI-based PdM significantly reduces equipment downtime,improves maintenance efficiency,and lowers operating costs.Additionally,the study outlines the application prospects of technologies such as machine learning,IoT,cloud computing,and digital twins in PdM,offering directions for future research.

Keywords:predictive maintenance;artificial intelligence;deep learning;machine learning;digital twin;blockchain technology