籽棉圆模开包机械化技术与装备研究进展

2025-02-05秦建锋钟珂刘妍妍向天明

摘要:籽棉圆模开包机械化是棉花加工喂花环节的关键技术之一,直接影响棉花加工质量和效率。随着机采棉圆模打包技术的广泛应用,缺少适应国内棉花加工特点的圆模自动开包装备成为制约我国棉花加工高质量发展的瓶颈之一。为此,综述了国内外棉花加工籽棉圆模开包技术与装备的研究现状和发展趋势,归纳总结了国内外相关装备技术的主要类型、结构、工作原理及优缺点;分析了目前国内籽棉圆模开包存在的主要问题,提出了相关技术与装备的发展建议。

关键词:棉花加工;开包机械;籽棉圆模;喂花;配套设备

收稿日期:2024-07-10" " " " "第一作者简介:秦建锋,硕士,高级工程师,研究方向为棉花智能化加工与检验,707487369@qq.com

基金项目:国家重点研发计划(2022YFD2002400);新疆生产建设兵团财政科技计划(2023AB014)

棉花是我国重要的经济作物,在国民经济和社会发展中占据重要地位[1-2]。随着机采棉技术的推广应用,我国机采棉种植面积持续提升,占比已超过80%[3-4]。机采棉的快速增长对我国棉花采摘、加工等技术装备提出了新的要求[5]。常用采棉装备主要包括箱式采棉机和打包式采棉机。相比箱式采棉机,打包式采棉机具有圆模打包功能。目前打包式采棉机凭借装备集成度高、需要的人工少、模块易于运输、更容易避免籽棉污染等优点,能减少籽棉打包设备投入数量,大大提高采摘效率,降低采收成本[6],在美国、澳大利亚、巴西等产棉大国得到了广泛的应用[7-9]。近几年,随着打包式采棉装备国产化,打包式采棉机逐渐占据了棉花采摘市场,交售到轧花厂的圆形模块占比逐年升高。但我国棉花加工中喂花环节仍以传统散料籽棉地坑喂花方式为主,占90%以上[10]。与散料籽棉和方形模块相比,圆形模块的显著不同是其外圆柱面上缠绕有多层聚乙烯薄膜,导致搬运方式不同,须在喂花过程中增加开包环节,即去除外包裹聚乙烯薄膜。现阶段,我国棉花加工过程中,通常在头部装有叉式搬运机具的装载机的辅助下,采用人工切割的方式完成籽棉圆模的去除。该方式存在劳动强度大、有一定的安全隐患、圆模包装膜碎片残留率较高、人工投入大和喂花效率低等问题。

为此,笔者团队拟在专利和研究报道文献查询分析的基础上,归纳总结国内外棉花加工过程中籽棉圆模开包装备与技术现状,以及国内外市场上几种典型的籽棉圆模开包装备的结构、工作原理,对比不同籽棉圆模开包装备的优缺点,分析我国籽棉开包装备技术现状及存在的主要问题,提出我国籽棉圆模开包技术与装备的发展建议,为籽棉圆模开包装备的研发和棉花加工工艺的提升提供参考。

1 籽棉圆模开包作用、技术特点及分类

1.1 籽棉圆模开包的作用

棉花加工中籽棉喂料的目的是对去除外包裹的散料或模块籽棉进行开松,并使籽棉以稳定可控的流量进入生产线。而籽棉圆模开包是籽棉喂料的关键工序之一,主要是实现圆模外包裹物与籽棉的高效分离,同时尽量减少外包裹材料在籽棉中的残留量。

1.2 籽棉圆模开包技术特点

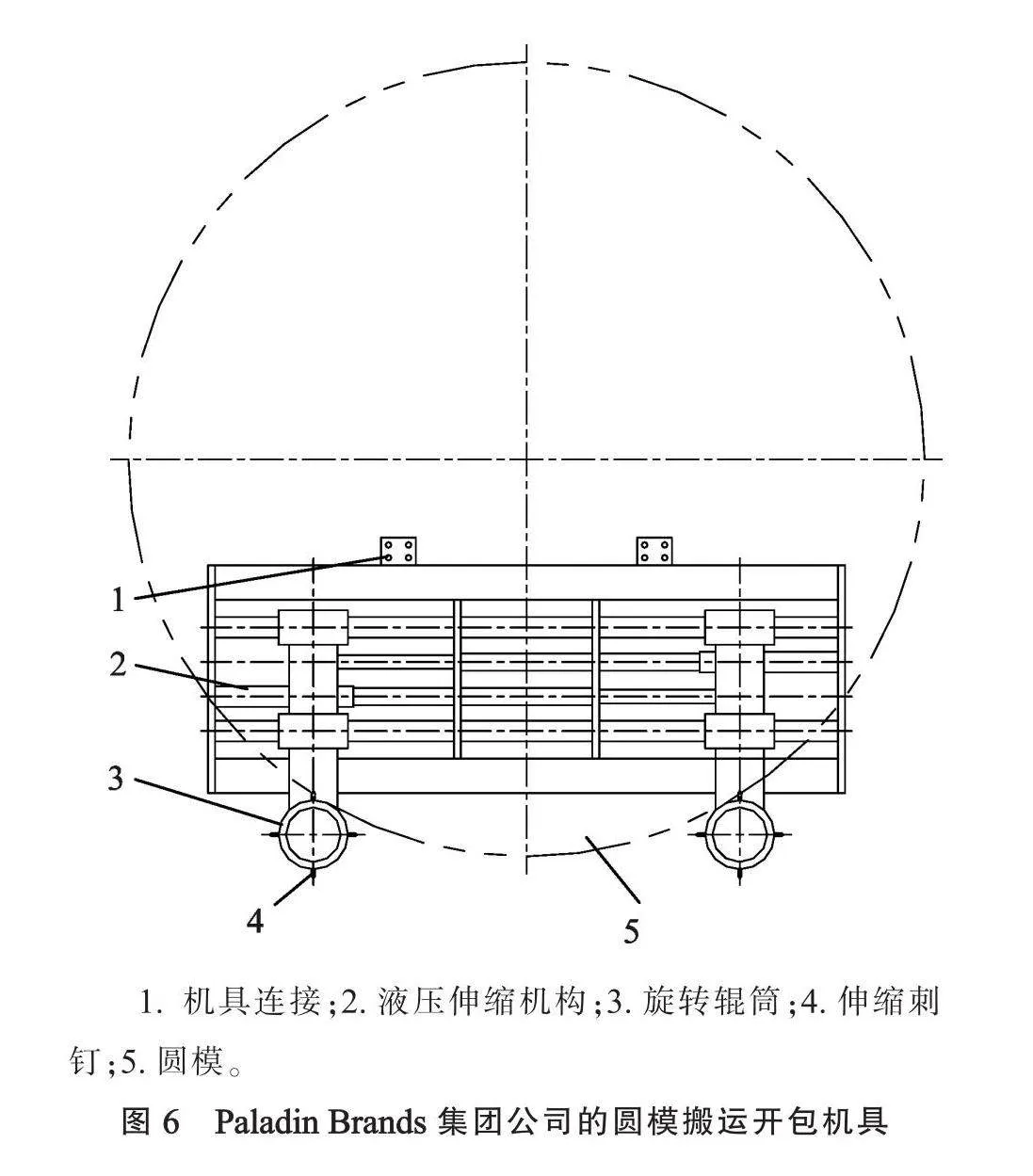

籽棉圆模呈圆柱状,质量约为2.3 t,直径为2.3 m左右,长度为2.4 m左右。圆模外通常包裹厚约78 μm的3层聚乙烯薄膜,并且两端有长度约为100 mm的包边,如图1所示。聚乙烯薄膜的外切边通过黏合剂黏结在内层,外包裹内切边夹持在外层包裹材料和籽棉之间。聚乙烯薄膜内籽棉密度约为220 kg·m-3[11]。棉花加工过程中,严禁塑料膜等杂物喂入,因此须在籽棉圆模喂入前无残留去除外包裹[12]。目前常用的圆模外包裹去除方式包括切割去除和无切割去除。

另外,为实现棉花加工信息的可追溯,以便将喂入籽棉与加工成包皮棉相对应,通常在开包环节要完成籽棉圆模信息识别。目前采用的信息识别方式主要包括2种:一种是采用射频识别(radio frequency identification, RFID)电子标签的方式,将电子标签嵌入到外包裹聚乙烯薄膜内部;一种是在包装膜上印刷或粘贴条形码或二维码,通过扫码识别信息。目前国内通常的做法是在收购环节给圆模粘贴条形码。

1.2.1 切割去除。目前人工开包和大部分圆模开包装备(自动开包)采用切割去除方式。切割去除方式首先通过沿籽棉圆模轴向切割开外包裹,然后将其分离。切割去除方式的去除效果可靠性高,更易于实现自动化;但采用切割去除方式对切割位置的要求较高,比无切割去除更易导致籽棉中滞留外包裹残片,并且难以被及时发现和有效清除。

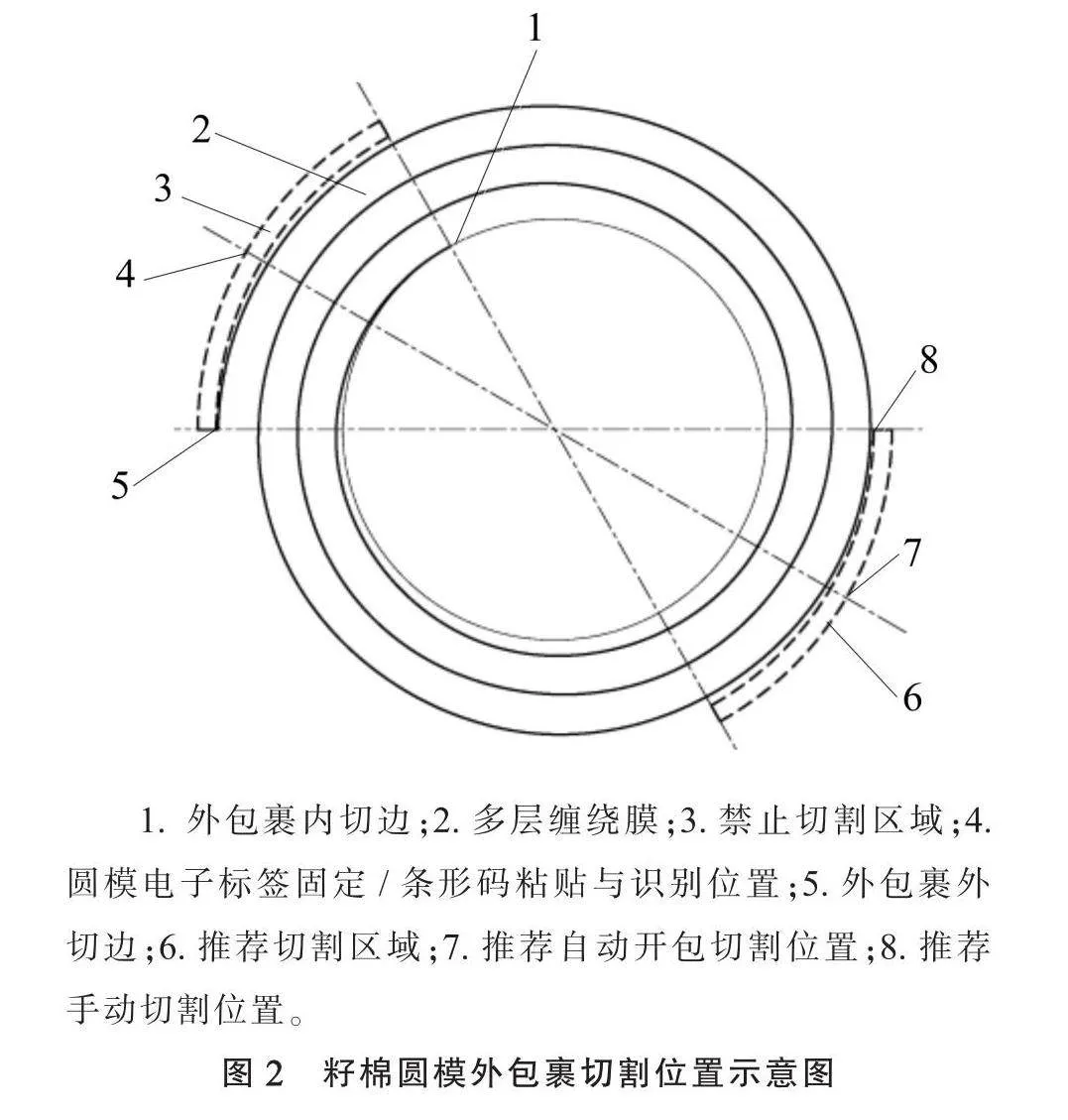

切割位置是导致外包裹残片滞留的关键因素之一。由籽棉圆模外包裹的缠绕方式可知,为避免较小包裹残片的出现,切割位置不宜选择在外包裹的外切边与内切边之间对应的锐角区域,如图2所示。针对自动开包,推荐的切割位置位于外切边与内切边之间对应的钝角区域的中间位置,这样可以在一定程度上减小由于判断偏差产生包裹残片的可能性。而手动开包建议切割位置为外切边对应的180°位置。目前为便于自动开包设备自动选择合适的切割位置,通常在固定位置嵌入RFID电子标签[13]或使用带有粘贴条码的外包裹缠绕膜,在开模前通过旋转籽棉圆模识别RFID电子标签或条形码完成圆模信息读取的同时找准切割位置。

1.2.2 无切割去除。该过程是:将籽棉圆模沿轴线竖直放置,利用机械臂握持其四周并勾拉提升外包裹,使籽棉在重力作用下与外包裹分离。与切割去除相比,无切割去除方式省去了切割位置定位的过程,但其分离效果易受棉花回潮率、籽棉圆模尺寸和密度等影响。如:回潮率和密度过大时,籽棉与籽棉之间、籽棉与外包裹的摩擦力较大,仅通过重力作用,难以实现籽棉与外包裹的分离;握持机构对尺寸较小的籽棉圆模适应性不好。目前采用无切割去除的籽棉圆模开包装备较少。

2 国内籽棉圆模开包技术与装备现状

2.1 手工开包

不同于美国、澳大利亚等产棉国以地上开模喂料为主,我国以地坑散花喂料为主,少部分棉花加工厂采用地上开模喂料。目前国内籽棉圆模开包普遍采用人工方式,籽棉圆模开包技术研究与装备研制还处于初期,相关厂家研制的开包装备还未推广应用。

为更好地与地坑散花喂料结合,目前国内籽棉圆模的手工开包普遍采用切割去除方式。首先采用头部装有叉式搬运机具的装载机将圆模竖立放置在场地上,人工用刀片沿对称位置将外包裹的下半部竖直划开,用手将下半部被划开的外包裹提拉至切割口上边沿,然后将其扯掉,完成籽棉与包装膜的分离,如图3所示。

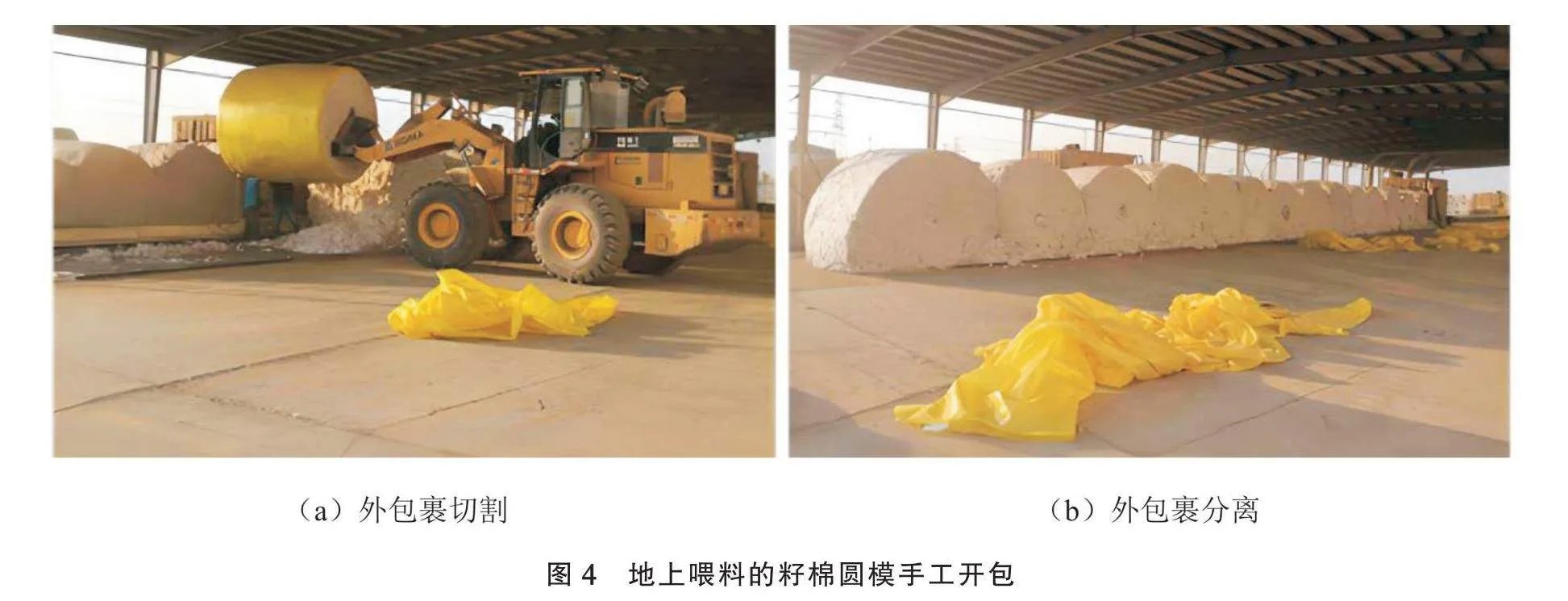

针对地上开模喂料,目前国内普遍采用的籽棉圆模手工开包方式是切割去除方式。首先,由装载机通过三叉机具水平抬高圆模,使圆模的轴线与开模机轨道垂直,且沿开模轨道中心线对称;然后,人工用刀片从圆模的下部将包装膜划开,手动扯开并收集包装膜;最后,装载机将未完全散开的籽棉放置在喂花导轨上,完成圆模开包,如图4所示。

目前国内普遍采用的地坑散花喂料的籽棉圆模开包有占地面积大的特点。2种人工开包方式的共同特点是所需人员数量多、劳动强度大、安全风险大、需要装载机的辅助。

2.2 开包机械化技术与装备

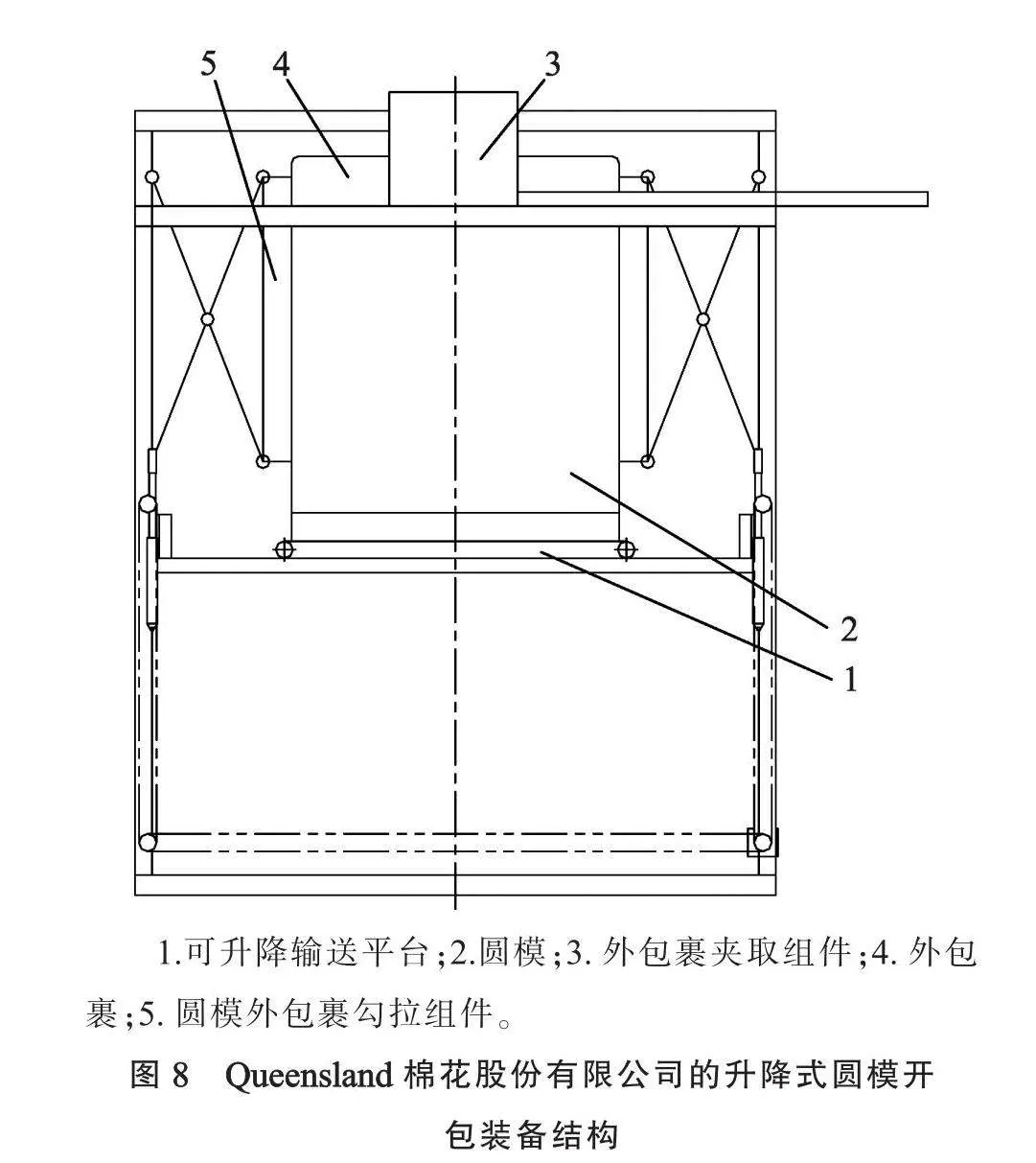

2021年山东天鹅棉业机械股份有限公司推出了采用切割去除方式的籽棉圆模开包装备,其设置在地坑附近,以便将开包后的籽棉喂入地坑。如图5所示,该装备主要包括圆模输送装置、切割机构、外包裹抓取组件和抓取升降组件等,其中外包裹抓取组件主要包括可上下和横向移动的机械手,切割机构设置于圆模输送装置靠近圆模外包裹抓取装置的输送台面上[14]。工作过程中,圆模被搬运到输送装置上,在输送过程中完成扫码和圆模底部外包裹切割后,被输送至圆模外包裹抓取组件正下部;然后,机械手向下移动以抱紧圆模,并向上提升,通过机械手的勾拉将外包裹取走;最后,机械手上升并横向移动,将包装膜移动到收集处并脱钩。

该装备在一定程度上实现了籽棉圆模的机械化开包,但仍有提升空间。其存在的问题包括以下几个方面:缺少籽棉圆模切割位置的识别和主动调整机构,难以避免外包裹残片滞留在籽棉中;与目前普遍采用的地坑散花喂料工序衔接不良。

3 国外籽棉圆模开包技术与装备现状

3.1 自动开包装备

以美国、澳大利亚为代表的先进产棉国,目前已经形成了多种成熟的籽棉圆模开包喂花成套装备,主要包括运模车、圆模输送平台、开包装置和开模机。为适应不同的开包方式,市场上出现了多种自动开包装备,主要包括美国Paladin Brands集团公司的圆模搬运开包机具、CTC设计公司的倾斜式圆模开包装备、Stover公司的GIS圆模开包系统、Cherokee公司的Round-Up 2开包系统,以及澳大利亚Queensland棉花股份有限公司的升降式圆模开包装备。其中,Queensland棉花股份有限公司的升降式圆模开包装备和Cherokee公司的Round-Up 2开包系统采用无切割去除方式,其他均采用切割去除方式。

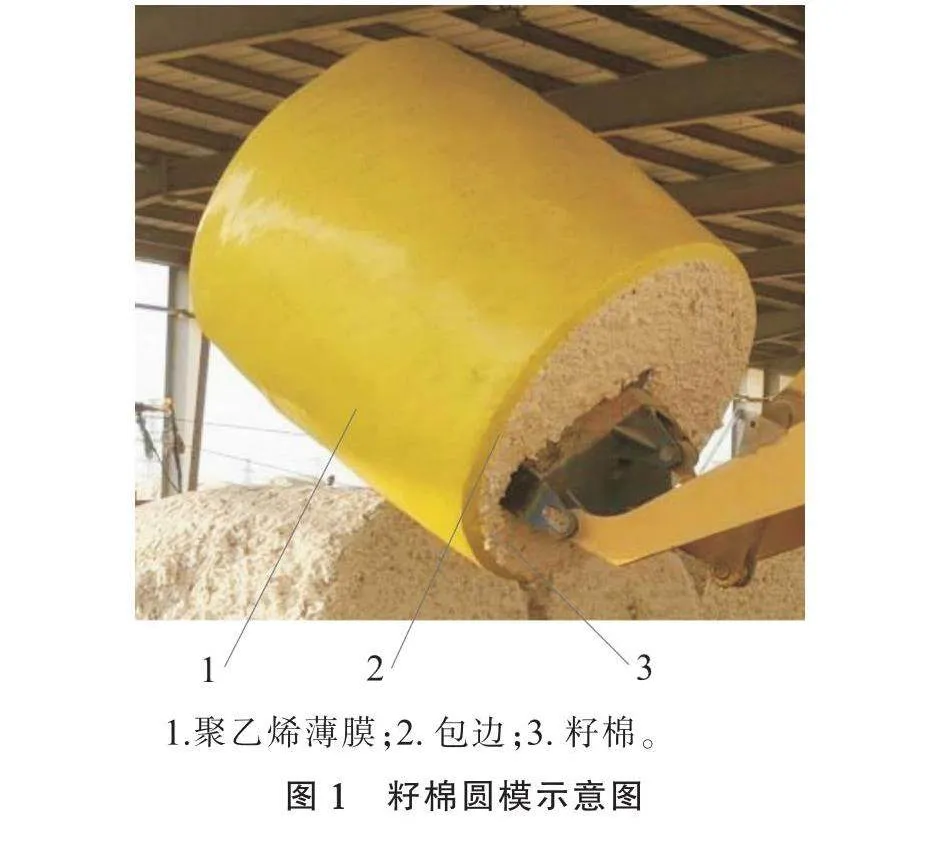

3.1.1 圆模搬运开包机具。该机具是在插入式圆模搬运工具的基础上发展起来的,主要包括旋转辊筒、伸缩刺钉、液压伸缩机构和机具连接等[15],如图6所示。其工作过程如下:收回2个旋转辊筒表面刺钉,在液压伸缩机构的作用下旋转辊筒横向移动,增加2个旋转辊筒的中心距;移动车辆将圆模置于2个旋转辊筒中间,减小2个旋转辊筒的中心距;将圆模托举,同向转动2个辊筒,选择合适的切割位置(可设置RFID电子标签自动识别),采用外置式切割刀或人工采用刀具从圆模的下部中间位置划开外包裹;伸出辊筒外伸缩刺钉,增加辊筒间距的同时反向旋转2个辊筒,使外包裹在刺钉的勾拉下缠绕到辊筒表面,籽棉顺势落到开模装置输送辊床上;收回伸缩刺钉,人工去除外包裹,完成圆模开包。在使用中,该机具需要安装到装载机或重型叉车上,在相应车辆配合下完成圆模的搬运和外包裹去除。

该机具的优点是兼具圆模搬运和开包功能,结构较为简单,具有切割位置调节功能;缺点是缺少自动切割机构,对车辆驾驶人员要求较高,需要人工配合完成切割和外包裹分离。

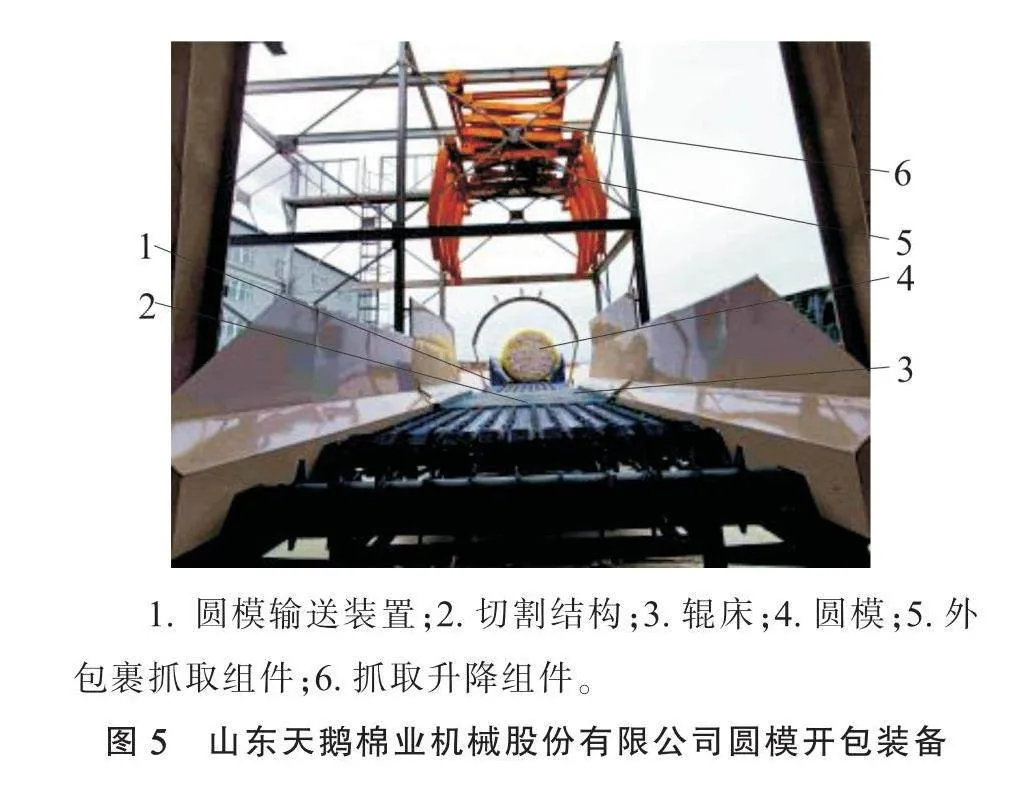

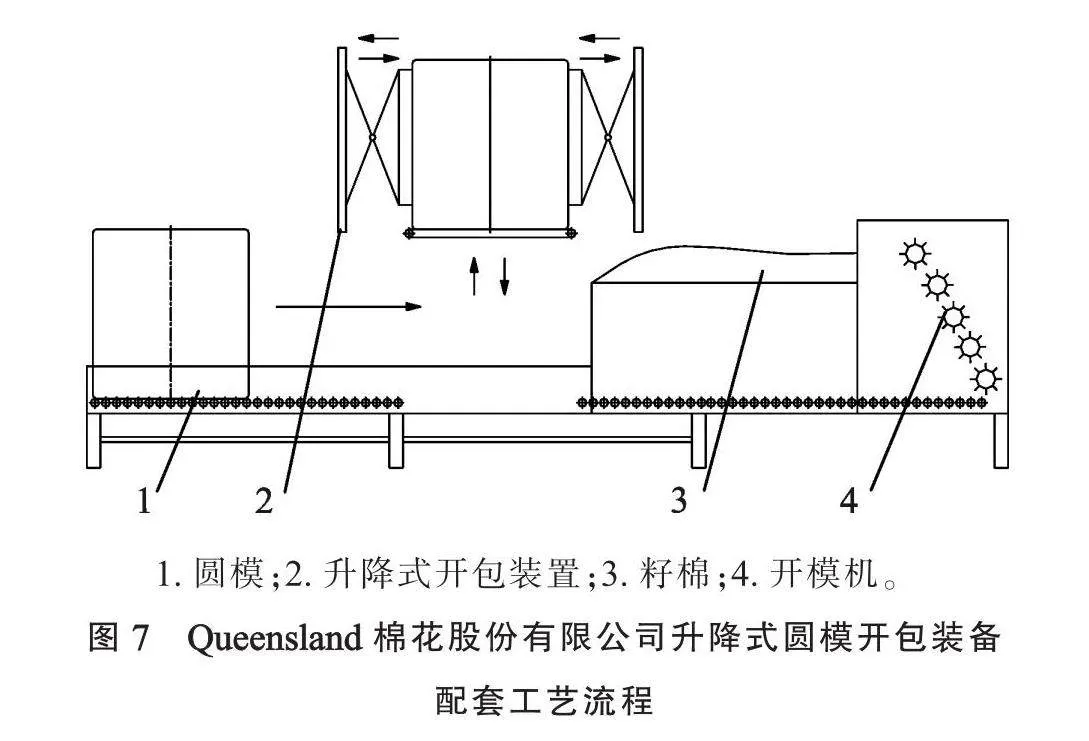

3.1.2 升降式圆模开包装备。该装备是在Claw开包系统的基础上,通过改进提升方式和夹取方式而研制的,须将其设置在开模装备喂花口辊床的上部,以便去除外包裹后的籽棉圆模进入开模装备输送辊床,如图7所示。该装备要求将籽棉圆模直立放置,因此结合配套设备的特点可在该设备前设置翻转装置,将籽棉圆模直立。

该装备主要包括可升降输送平台、外包裹夹取组件和圆模外包裹勾拉组件[16],如图8所示。其工作过程如下:可升降输送平台下降至与开模装备辊床高度相同时,直立圆模被输送进入可升降输送平台,并将可升降平台提升1个圆模高度;圆模外包裹勾拉组件通过伸出4个带有伸缩勾的机械臂从四周勾拉住外包裹;逐渐下降可升降输送平台,被勾拉住的外包裹在重力作用下与籽棉分离;由外包裹夹取组件夹取外包裹并移送出该装备,完成圆模开包。

该开包装备的优点是采用了无切割方式去除外包裹,无需人工参与,并且可减少外包裹对籽棉的污染。其缺点是易受圆模大小、密度和籽棉回潮率的影响,导致外包裹分离困难。而且如果出现此类异常情况,即使加以人工辅助,外包裹的分离也比较困难。

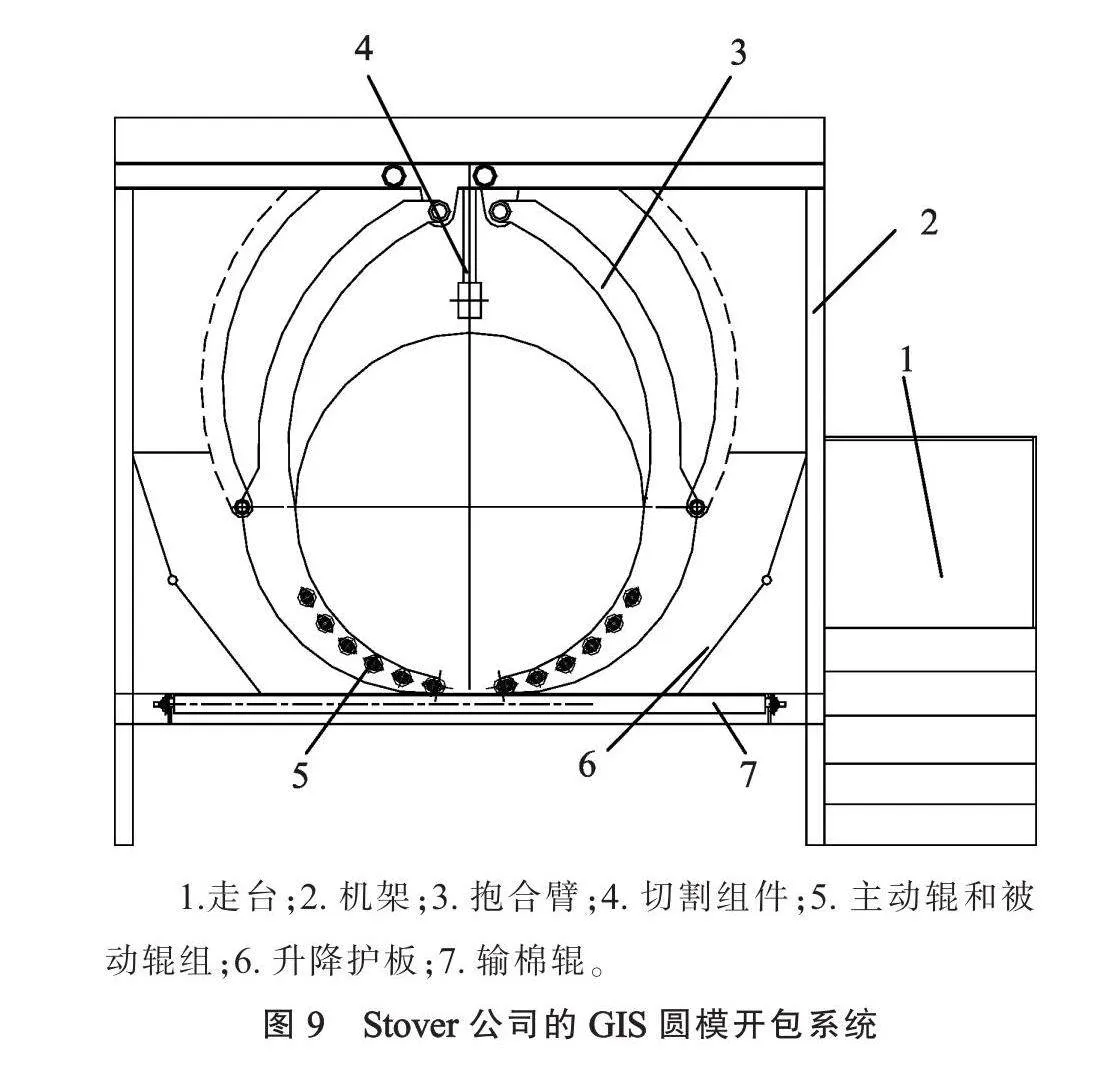

3.1.3 GIS圆模开包系统。该系统设置在距离开模头较近的位置,横跨在开模机辊床之上。该系统主要包括抱合臂、支撑架、切割装置、辊筒组和外包裹压缩打包装置等[17]。如图9所示,该系统横向对称设置2组抱合臂,抱合臂与支撑架之间设置有滑移板,抱合臂上部与滑移板铰接,滑移板带动抱合臂沿支撑架顶部横梁横向移动,切割装置设置在支撑架的顶部,辊筒组呈近半圆形布置在抱合臂下部,辊筒组中辊筒包括主动辊和被动辊2种。其开包过程如下:圆模以轴向对齐的方式依次进入开包装置下方,通过抱合臂的横向移动、抱合和辊筒组的转动配合完成籽棉圆模的抱合提升;使用RFID阅读器感知模块的位置并确定适当的切割位置,切割装置向下移动至圆模位置并沿圆模轴向移动切割外包裹;操作人员使用带有钩子的杆将切割后的外包裹勾向自己,并在转动圆模的配合下,手动完成外包裹的分离;外包裹分离后两侧的护板升起,打开提升抱合臂,将籽棉释放在输送装置上,分离后的外包裹由人工放入外包裹压缩打包装置完成外包裹的打包。

该系统的主要优点是在去除外包裹过程中采用环抱籽棉的方式使籽棉一直保持原有状态,不会出现松散掉落情况;其缺点是,尺寸过小或过大的圆模无法使用该系统。另外,由于自动切割易受圆模大小、切割刀锋利程度等情况的影响,实际使用中操作人员通常采用手工切割的方式。

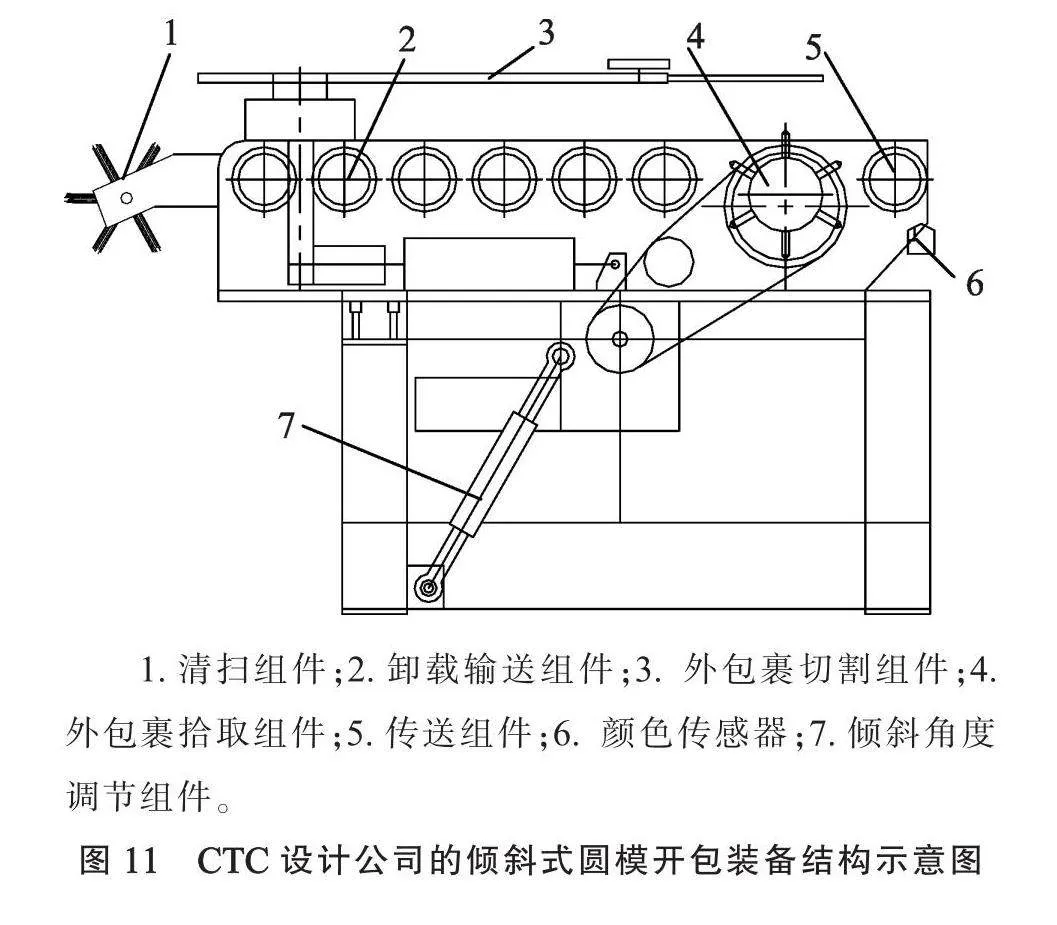

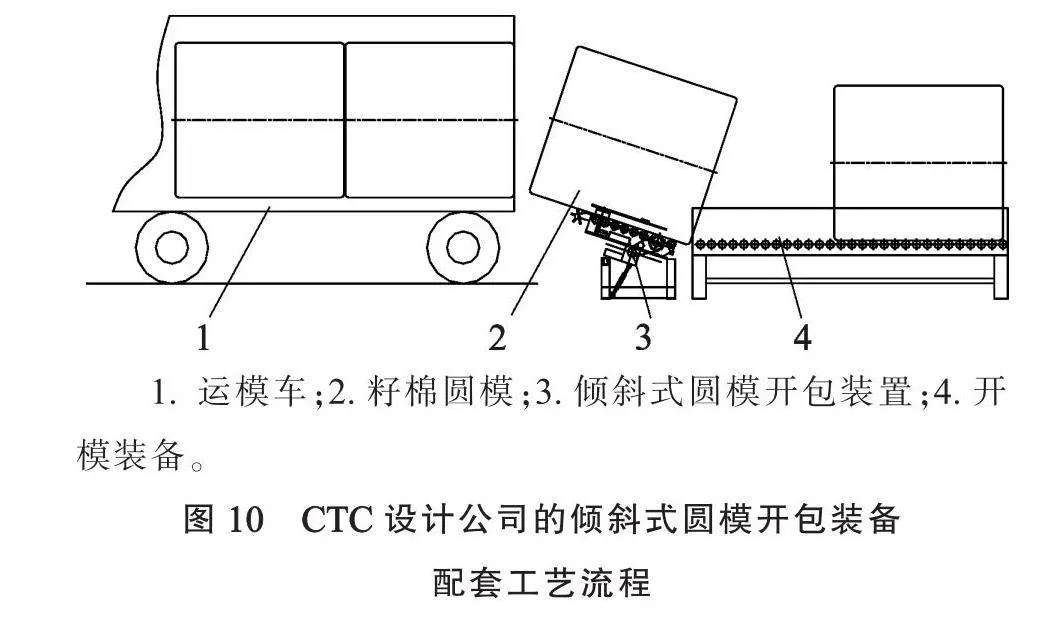

3.1.4 倾斜式圆模开包装备。如图10所示,该装备设置在整套开模装备的喂入端,将由运棉车辆输送的轴线平行端部平齐的圆模完成外包裹的分离后喂入到开模机,更好地衔接了运模车和开模装备。

该圆模开包装备主要包括清扫组件、卸载输送组件、倾斜角度调节组件、外包裹切割组件、外包裹拾取组件、传送组件和颜色传感器(图11)[18]。其中,外包裹拾取组件主要由刺钉辊、开有长槽孔的外辊筒和传动组件组成,刺钉辊置于开有长槽孔的外辊筒的内部,二者中心线偏置,刺钉与长槽孔一一对应。其工作过程如下:由倾斜角度调节组件调节倾斜角度使喂入口与运棉车高度一致;运棉车将圆模输送到开包准备的卸载输送组件,在此过程中由清扫组件完成外包裹表层的清理,同时由成对的外包裹切割组件将圆模两侧的外包裹切割分成上下两部分,下边一部分由外包裹拾取组件拾取;开包去除外包裹后的圆模由传送组件喂入开模装备,如果部分外包裹碎片没有被拾取,颜色传感器将停止设备运转并发出警报。

该装备的显著特点是减少了圆模搬运环节,结构紧凑,占地面积小,带有自动切割和外包裹拾取装置,集成了外包裹碎片检测传感器;缺点是缺少切割位置调整装置,难以避免外包裹碎片的产生。

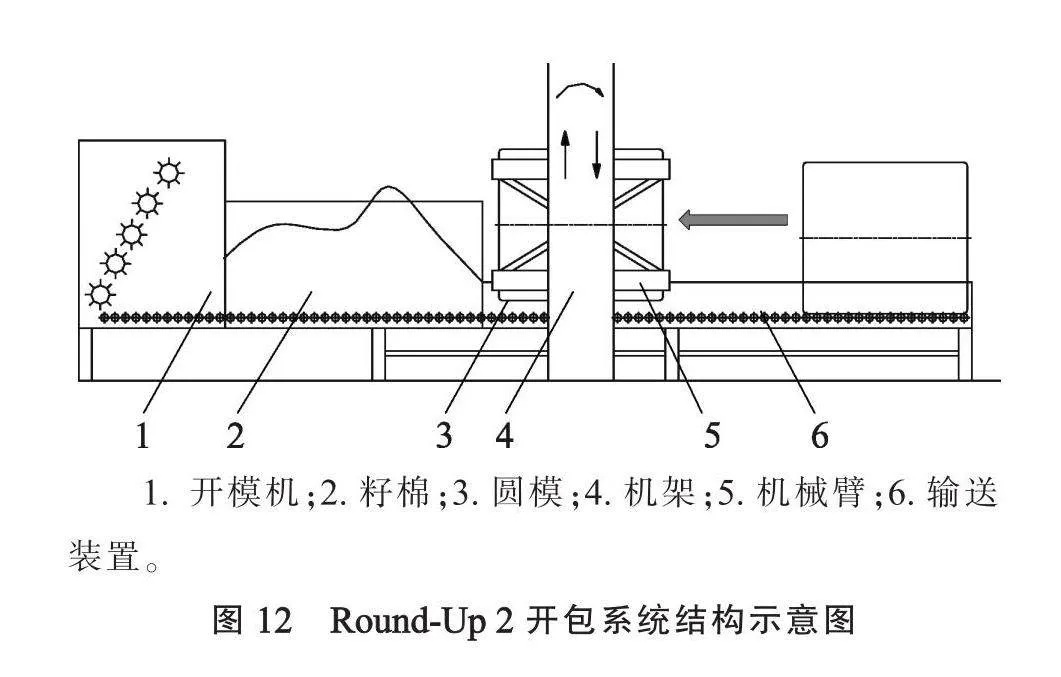

3.1.5 Round-Up 2开包系统。该系统主要包括机架、2组机械臂等组成,机械臂表面有突出的刺钉,并且可以翻转和升降(图12)[19-20]。与早期的Round-Up相比,Round-Up 2的翻转支架改进为固定式支架,固定机械臂改进为可升降机械臂。其工作过程如下:圆模以轴向对齐的方向卸载到输送装置上,2组机械臂抓住并抬起模块,同时将模块旋转到垂直方向;系统分阶段缓慢拉起包装膜,籽棉从模块包装膜的底端开口滑出,同时可折叠的侧壁升起,将籽棉容纳在喂棉床上;当模块离开拆包区域时,侧壁会向后折叠,操作员通过带有长杆的钩子将喂棉床上的外包裹取下。

该系统的主要优点是自动化程度高,采用无切割去除方式去除外包裹,能够避免外包裹污染棉花,仅需1名操作人员拾取被分离后的外包裹;缺点是外包裹与棉花难以分离,且易受回潮率、圆模密度、圆模外形尺寸等影响,而且去除外包裹的棉花会散开,难以保持棉花喂入量恒定。

3.2 开包装备性能对比分析

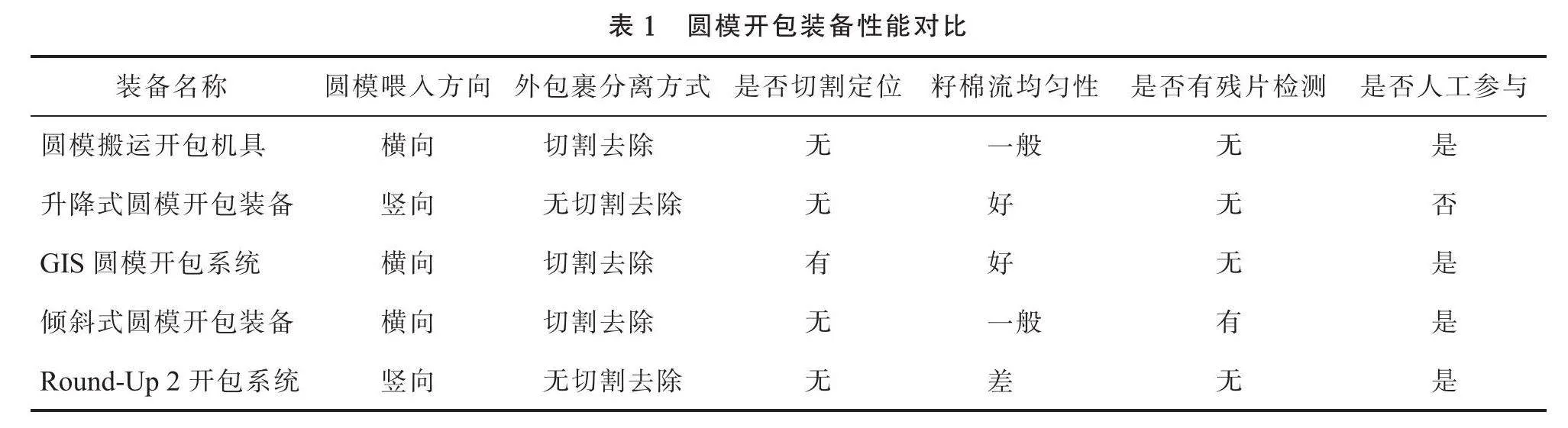

以上开包装备的性能对比如表1所示:虽然这些开包装备满足的喂花工艺流程不尽相同,但均是为满足地上开模而设计的;大多数开包装备没有实现完全自动化,需要人工参与才能完成圆模开包;困扰圆模开包的主要技术点在于外包裹的自动高效拾取,只有Queensland棉花股份有限公司的升降式圆模开包装备具有比较完整的外包裹夹取分离功能,CTC设计公司的倾斜式圆模开包装备具有拾取下半部外包裹的功能;无切割去除和切割去除2种方式各有优缺点;避免开包过程中外包裹对籽棉的污染是亟待解决的技术难题[21]。从开包系统所具有的共性功能分析可知:采用切割去除方式的圆模开包系统需要具有圆模切割位置自动定位、自动切割、外包裹分离和棉花密度保持等功能;采用无切割去除方式的圆模开包系统需要具有圆模竖直放置、外包裹勾拉提升和棉花滑落阻挡等功能,且需要在开模装备籽棉出口增加流量自动控制装置,以提升棉花加工过程中籽棉流控制的稳定性,减小籽棉流变化对加工质量的影响。

4 我国籽棉圆模开包技术与装备研发中存在问题和发展建议

4.1 存在问题

目前我国籽棉圆模开包技术与装备正在快速发展,为适应我国特有且普遍使用的地坑散花喂料方式,广大科研工作者和相关企业以创新模式推动籽棉圆模开包技术的发展,成功研制了相关设备,但与先进产棉大国相比,我国的技术装备还存在一定的差距。这主要体现在以下几个方面:1)国内籽棉圆模开包装备大多是通过借鉴国外装备而来,其设计往往是凭借经验,缺少对相关机理的深入研究和基础数据支撑。2)目前国内以地坑喂花为主,喂花方式单一,开发的相关装备与地坑散花喂料方式的衔接不够紧密、适应性不足,开包后的籽棉难以自动快速有序喂入地坑,并且一定程度上影响了地坑散花喂料的场地、人员使用,缺少相应的系统性解决方案。3)设备购置成本和使用成本高。目前的籽棉圆模开包装备需在现有地坑散花喂料设备的基础上进一步增加投入,并且没有减少使用人员数量。4)国内籽棉圆模的尺寸、密度等的差异较大,导致籽棉圆模开包装备应用的可靠性不高。5)当前地坑散花喂料工艺的限制一定程度上制约了籽棉圆模开包与喂花技术装备自动化程度的提高。

4.2 发展建议

随着打包式采棉机的广泛应用,我国棉花加工圆模开包技术装备短板将越来越凸显。虽然部分厂家已经开展了适应我国传统地坑散花喂料方式的籽棉圆模开包装备研发,但是对提高我国喂花自动化程度、喂花效率和降低喂花劳动强度的作用不突出。笔者团队通过对国内外多种类型籽棉开包技术装备的研究进展分析,并结合我国棉花加工生产线特点,建议我国籽棉开包技术研究和装备的研制从以下几个方面开展:

一是,研究适用于我国籽棉圆模装载、输运、开包、开模的系统解决方案。现阶段采用的籽棉圆模装载、输运、开包和开模技术和装备是在传统散料籽棉相关技术装备的基础上经过局部调整改进而来的,部分环节存在短板,尤其是籽棉圆模开包装备。目前通过局部环节补强的方式难以从根本上提高棉花加工喂料的自动化程度,应借鉴国外成熟技术,结合我国棉花产业特点,创新研究圆模装载、输运、开包和开模等功能组合的方式,开展相关技术研究和装备研制。

二是,规范我国籽棉圆模打包技术要求,降低籽棉圆模的尺寸和籽棉密度差异。近几年,中国铁建重工集团股份有限公司、山东天鹅棉业机械股份有限公司等多家企业突破打包式采棉技术,实现了打包式采棉机国产化。但实际应用过程中,籽棉圆模尺寸、密度存在一定的差异,在一定程度上增加了圆模自动化开包的难度。另外,对比国外同类技术,籽棉圆模缺少外包裹聚乙烯膜的切割位置标示,增加了外包裹切割位置选取的难度。

三是,开展适用于多种喂花方式的籽棉圆模开包工艺研究。目前我国普遍采用地坑喂花,对散料和模块都有一定的兼容性,并且我国仍然存在少数的手摘棉,一定时期内地坑喂花方式仍会被采用。因此,一方面,需要针对地坑喂花方式开展籽棉圆模开包工艺研究;另一方面,须借鉴国外成熟技术,结合我国棉花加工特点,针对地上开模方式,开展集成度更高的籽棉圆模开包工艺研究。

四是,开展籽棉圆模开包关键组件设计,提高装备的自动化程度,减少人工参与。创新设计适应我国棉花加工工艺的切割定位、外包裹切割、外包裹分离等机构,完善籽棉圆模开包装备功能,实现自动化圆模开包。

参考文献:

[1] 毛树春,于小新,葛群,等. 2016-2022年新疆绿洲高品质棉花生产现状及加快建设高品质棉花种植带对策研究(Ⅰ)[J]. 中国棉花,2024,51(5):1-8.

[2] 吴庆君,朱俊峰. 中国棉花生产要素替代及区域异质性[J]. 中国农业大学学报,2024,29(5):221-230.

[3] 崔思浩,李玉林,张若宇,等. 基于SE-SBM的机采棉加工工艺配置效率评价[J]. 农机化研究,2024,46(6):56-62.

[4] 石鑫,刘延彬,牛长河,等. 采棉机输棉系统的研究现状与分析[J]. 新疆农机化,2024(2):38-41.

[5] 梁亚军,龚照龙,王俊铎,等. 2022年新疆棉花生产概况及存在问题与对策[J]. 中国棉花,2023,50(8):4-8.

[6] 杨潇. 4MZD-6采棉打包机的研制及试验[J]. 新疆农机化,2023(4):22-24.

[7] Funk P A,Wanjura J D. Seed cotton unloading systems[J]. Journal of Cotton Science,2017,21(1):51-59.

[8] Delhom C D,van der Sluijs M H J,Wanjura J D,et al. Evaluation of practices to unwrap round cotton modules[J]. Journal of Cotton Science,2023,23(2):90-101.

[9] van der Sluijs M H,Long R L,Bange M P. Comparing cotton fiber quality from conventional and round module harvesting methods[J]. Textile Research Journal,2015,85(9):987-997.

[10] 秦建锋,向天明,刘妍妍. 籽棉机械化喂料技术与装备研究进展[J]. 中国棉花加工,2023(3):4-10.

[11] 孙显顺,刘亮东,王德成,等. 棉花圆模成型装置的设计与优化分析[J]. 农机化研究,2023,45(1):51-57.

[12] Clark K,Hardin IV R G. Plastic removal at the module feeder[C]// National Cotton Council of America. Proceedings of the 2020 Beltwide Cotton Conferences. Memphis,USA:National Cotton Council of America,2020:783-787.

[13] Wanjura J D,Barnes E M,Holt G A,et al. New technologies for managing cotton modules and harvest information[C]// National Cotton Council of America. Proceedings of the 2018 the Beltwide Cotton Conferences. Memphis,USA:National Cotton Council of America,2018:841-856.

[14] 高海强,林军卫,高忠燕,等. 棉模去膜机:CN202110370421.3[P]. 2023-03-24.

[15] Sikorski R,Daraie S. Fork apparatus for handling cotton bales:US8740540[P]. 2014-06-03.

[16] Irons B R,Macnellie S R,Ballentine J. Cotton module unwrapping method and apparatus:US9663262[P]. 2017-05-30.

[17] Stover J R. Module feeder with panels:US942884[P]. 2016-08-30.

[18] Curles C T. Round cotton module opener:US9850016[P]. 2017-12-23.

[19] Cory M D,Owens R. Cylindrical module unwrapping device and method:US20090202327A1[P]. 2009-08-13.

[20] Delhom C D,Knowlton J,Martin V B,et al. Engineering and ginning[J]. Journal of Cotton Science,2020,24(4):189-196.

[21] Wanjura J D,Pelletier M G,Holt G A,et al. An integrated plastic contamination monitoring system for cotton module feeders[J]. AgriEngineering,2021,3(4):907-923.

(责任编辑:杨子山 责任校对:秦凡)