核桃壳仁分离机作业参数优化与试验

2025-01-28张莉刘华龙

摘要" 针对现有核桃壳仁风选分离设备存在的分离不彻底和夹带损失等问题,设计了一种两级串联式的核桃壳仁分离机,该分离机可一次性分离整仁、碎仁和果壳。为确定其最佳的作业参数,运用响应面中心组合设计,以核桃壳仁含杂率和损失率为考核指标,以喂料速度(x1)、风板1倾角(x2)、风板2倾角(x3)、风机1风速(x4)和风机2风速(x5)为试验因素,对该装置工作参数进行" 优化试验,运用Design-expert软件建立二次多项式回归模型并进行方差分析,利用因子贡献率法得到影响含杂率和损失率的主次因素。结果表明,含杂率、损失率模型的R2值分别为0.973 1、0.953 0,建立的含杂率、损失率与参数间的二阶多项式回归模型拟合度较高;喂料速度、风机1风速和风机2风速对含杂率的影响显著,风板1倾角、风机1风速和风机2风速对含杂率的影响显著,交互项x1x2、x1x3、x1x4、x2x5和x3x5对含杂率的影响显著;交互项x1x2、x1x3和x3x4对损失率的影响显著;验证试验结果表明,当喂料速度0.15 kg/s、风板1倾角39°、风板2倾角34°、风机1风速20 m/s和风机2风速14 m/s时,其含杂率4.75%,损失率8.41%,且验证试验的结果与模型预测值相对误差小于5%。该研究为核桃壳仁分离机的改进提供参考。

关键词" 核桃;壳仁分离机;响应面法;参数优化

中图分类号" S226.5" " " "文献标识码" A" " " "文章编号" 1007-7731(2025)02-0108-08

DOI号" 10.16377/j.cnki.issn1007-7731.2025.02.020

Optimization and experiment of operating parameters for walnut shell and kernel separator

ZHANG Li1" LIU Hualong2

(1College of Energy and Mechanics, Dezhou University, Dezhou 253023, China;

2College of Mechanical and Electronic Engineering, Tarim University, Alar 843300, China)

Abstract" In view of the problems of incomplete separation and entrainment loss in existing walnut shell separation equipment, a two-stage tandem walnut shell separator was designed, which can separate whole kernel, crushed kernel and fruit shell at one time. To determine the optimal operating parameters, the response surface center combination design was used, with walnut shell impurity rate and loss rate as assessment indicators, and feeding speed (x1), wind plate 1 inclination angle (x2), wind plate 2 inclination angle (x3), wind speed of fan 1 (x4), and wind speed of fan 2 (x5) as experimental factors. The working parameters of the device were optimized and tested. Design-expert software was used to establish a quadratic polynomial regression model and perform variance analysis. The factor contribution rate method was used to obtain the primary and secondary factors affecting impurity rate and loss rate. The results show that the R2 values of the model with impurity rate and loss rate were 0.973 1 and 0.953 0, respectively. The second-order polynomial regression model between the clutter rate, loss rate and parameters had a good fit. The feed speed, wind speed of fan 1, and wind speed of fan 2 had significant effects on the impurity content, and the inclination angle of wind plate 1, wind speed of fan 1, and wind speed of fan 2 had significant effects on the impurity content, the interaction terms x1x2, x1x3, x1x4, x2x5, and x3x5 had significant influence on the impurity content. The interaction terms x1x2, x1x3, and x3x4 had significant effects on the loss rate. The verification test results showed that when the feeding speed was 0.15 kg/s, the wind plate 1 inclination angle was 39°, the wind plate 2 inclination angle was 34°, the wind speed of fan 1 was 20 m/s, and the wind speed of fan 2 was 14 m/s, the impurity rate was 4.75%, the loss rate was 8.41%, and the relative error between the verification test results and the model prediction value was less than 5%. This study provides references for the improvement of walnut shell and kernel separator.

Keywords" walnut; shell and kernel separator; response surface methodology; parameter optimization

核桃是著名的干果之一,其果仁富含各类营养物质,如蛋白质、不饱和脂肪酸、磷脂、维生素和矿物质等,具有较高的食用和药用价值[1]。近年来,核桃产量逐年增加,市场需求量逐渐趋于饱和,可能导致核桃原果价格降低,利润有所减少[2-3]。因此,对核桃进行机械化的加工有助于降低生产成本[4]。核桃初加工过程由脱青皮、清洗、分级、破壳、分离和贮藏等一系列工序组成。目前,核桃初加工技术和壳仁分离技术有待进一步完善[5-6]。核桃壳仁分离是初加工的重要工序之一,是核桃进行深加工的前提和保障,其加工质量直接影响产品的品质和附加值。

近年来,风选分离法应用较为广泛,这得益于其成本效益高、结构简单和易于维护。渠述贺等[7]基于核桃壳仁悬浮速度的差异,设计了一种新型的核桃壳仁风选设备,通过响应曲面试验对设备的工作参数进行了优化,通过调整气流速度,有效实现壳仁分离。罗坤[8]利用正交试验法筛选影响山核桃壳仁分选机的因素,结果表明,风速对核桃仁分选效果影响较显著,喂入量和筛网倾角影响较小。Li等[9]研究表明,进口风速是影响核桃壳仁清选机清洗率的主要因素,其次是挡板开度和进口角;影响损失率的主要因素是进口风速,其次是进口角和挡板开度。朱占江等[10]研究发现,调节阀开度对壳仁分离效果影响最明显,其在最优运行参数下,仁中含壳率与壳中含仁率均较低。胡国玉等[11]通过单因素试验和响应曲面试验优化风选机的工作参数发现,喂料速度、风机频率和进料口高度分别为4.0 kg/min、40 Hz和400 mm时,1/2壳仁物料的分离率较高。相关研究聚焦风选分离机的参数优化,而关于多管道式核桃壳仁分离设备的研究有待进一步深入。

本研究针对核桃壳仁分离过程中的问题,设计了一款新型核桃壳仁分离机,运用响应面中心组合设计试验方法,系统分析了喂料速度、风板1倾角、风板2倾角、风机1风速和风机2风速5个关键工作参数对核桃壳仁分离率和损失率的影响。旨在揭示各参数间的相互作用及其对分离效果的贡献,进而确定最优的工作参数组合,为核桃壳仁分离装备的工作参数选择、核桃机械化破壳取仁技术提升提供参考。

1 材料与方法

1.1 供试材料

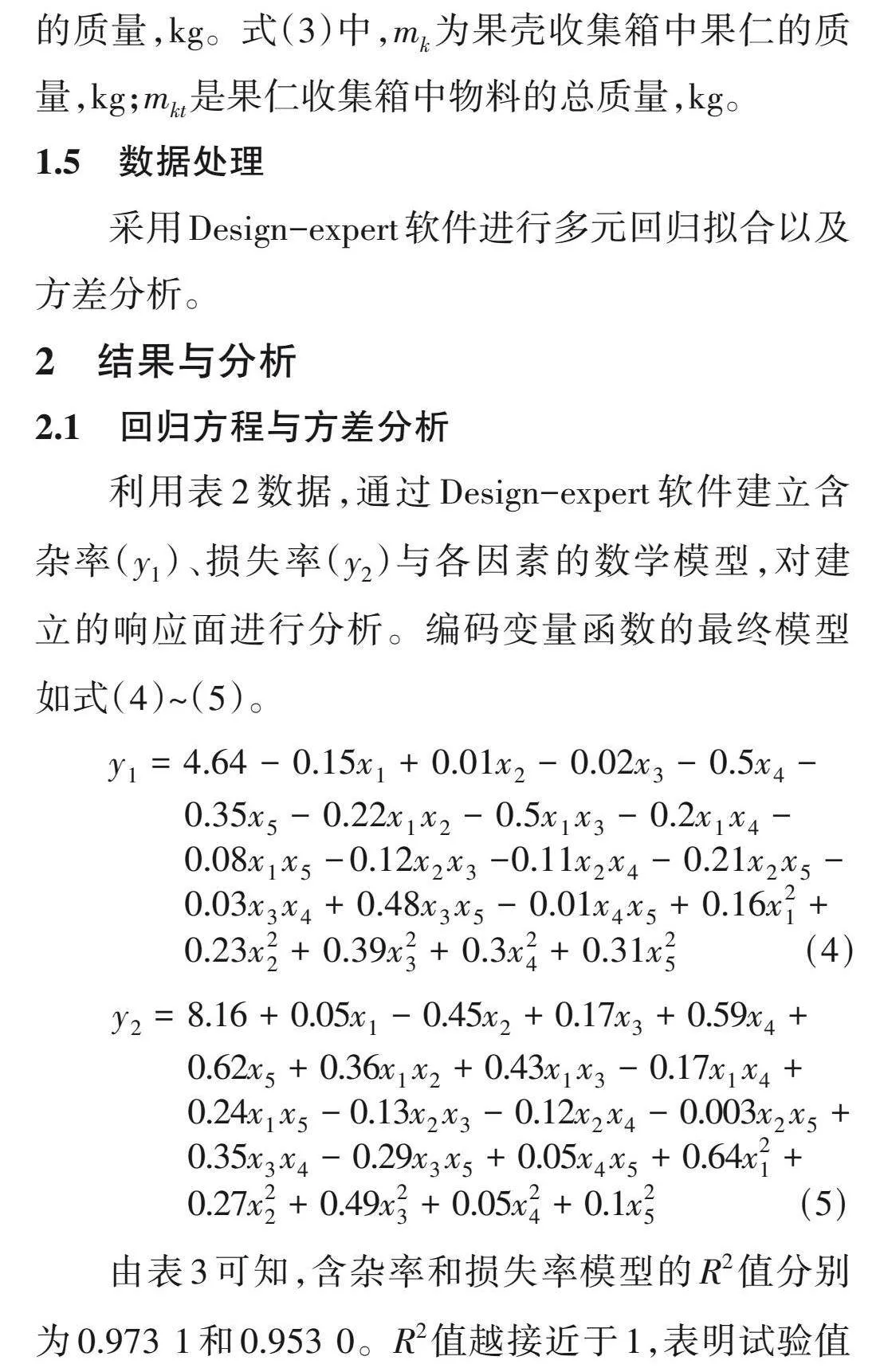

试验材料南疆典型核桃品种温185采收自中国新疆温宿核桃实验站(41°27′67″ N,80°24′17″ E),该地海拔1 056 m。为保证核桃达到最佳临界破壳状态,对其进行干燥处理,使其果壳含水率在7%~9%,果仁含水率在10%~13%[12]。利用优化后的多点挤压式核桃破壳机[13]制备了5 kg试验样品,对核桃壳仁混合物中各组分物料尺寸进行人工分类,如图1所示,分为1/8、1/4、1/2壳仁以及分心木和残渣。各组分占比:1/2仁(21.56%)、1/4仁(27.25%)、1/8仁(10.78%)、1/2壳(2.75%)、1/4壳(8.49%)、1/8壳(24.34%)、分心木(1.33%)和残渣(3.50%)。

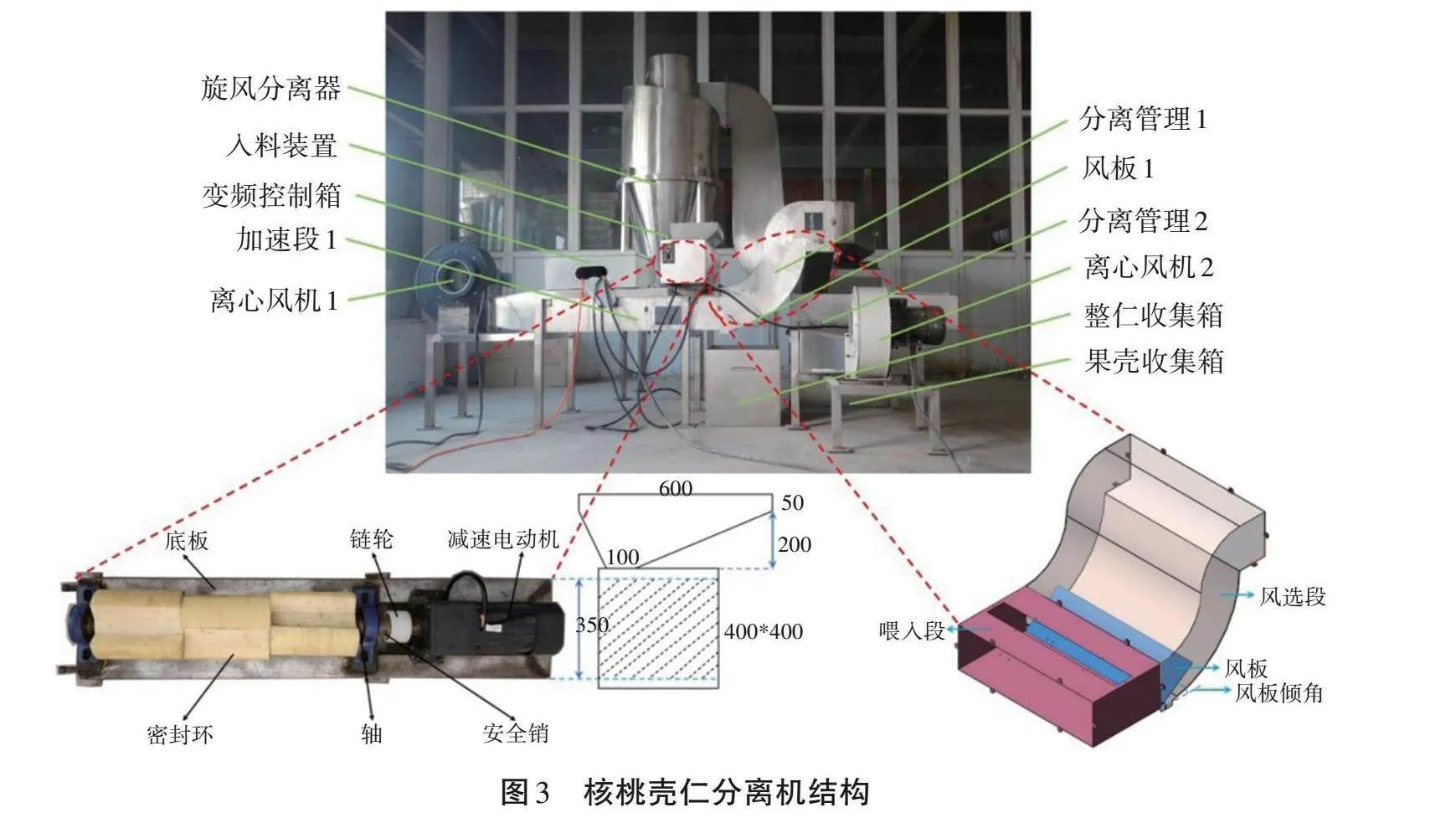

1.2 整机结构与工作原理

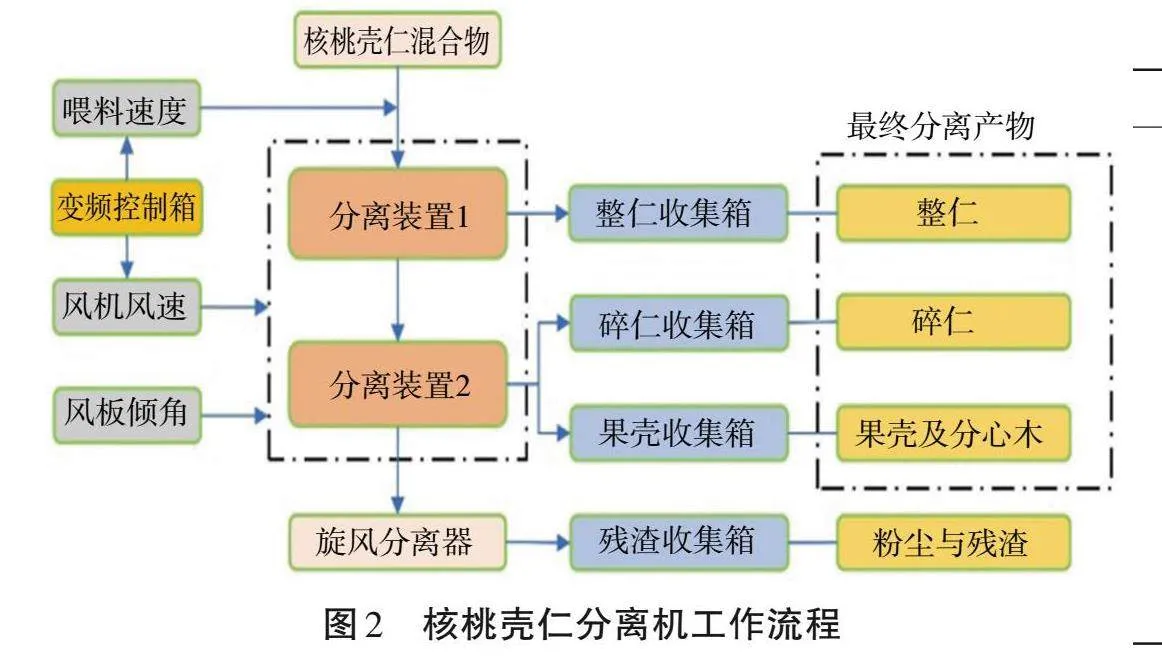

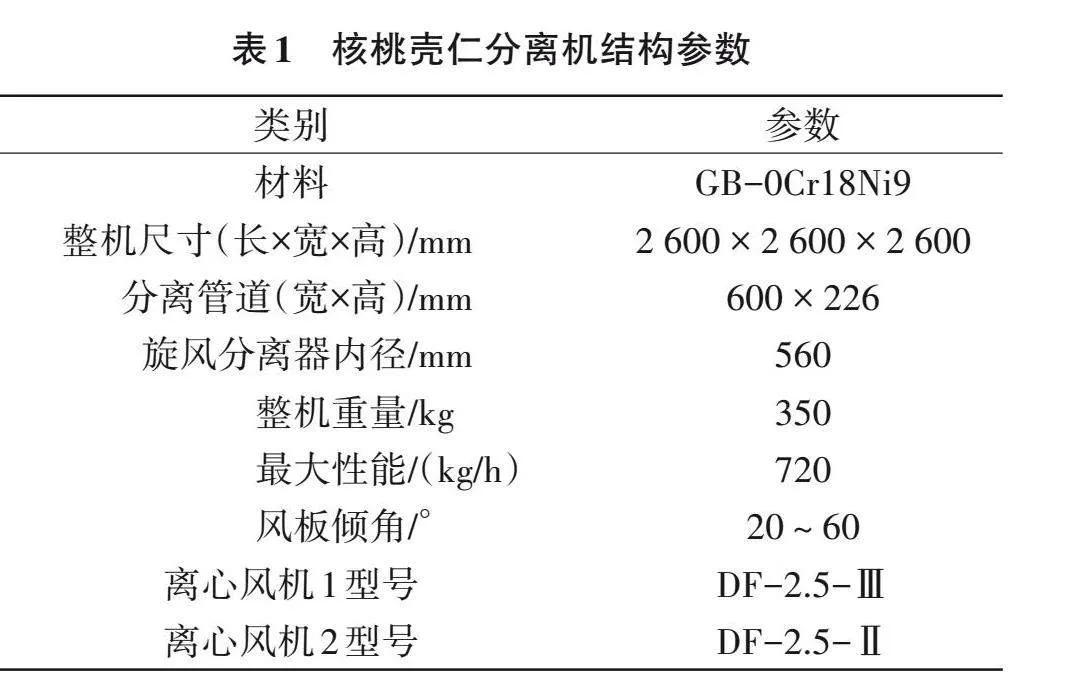

核桃壳仁分离机工作流程如图2所示。核桃壳仁分离机工作时,先调整喂料速度、风机风速和风板倾角,选择合适的参数组合。待设备运行平稳后,将核桃壳仁混合物倒入料斗,通过星型卸料器[14]辊轮的旋转将物料均匀连续地输送到分离装置1中。在离心风机1的作用下,物料向分离装置1的管道末端出口移动,由于物料密度和尺寸存在差异,在重力、风力、惯性力以及与管道壁的摩擦力的共同作用下,较轻的果壳被风带走,重且小的果仁则进入收集箱;分离装置1可分选混合物中的整仁。在此之后,收集第一分离阶段的剩余混合物(碎仁和果壳),作为第二分离阶段的进料混合物,分离装置2将碎仁与果壳分离,即果壳最终掉落至果壳收集箱(果仁密度gt;果壳密度,果仁迎风面积lt;果壳迎风面积),碎仁则进入碎仁收集箱。同时,粉尘和残渣经滤网进入旋风分离器完成沉降。分离机的主要结构参数和示意如表1和图3所示。

1.3 试验设计

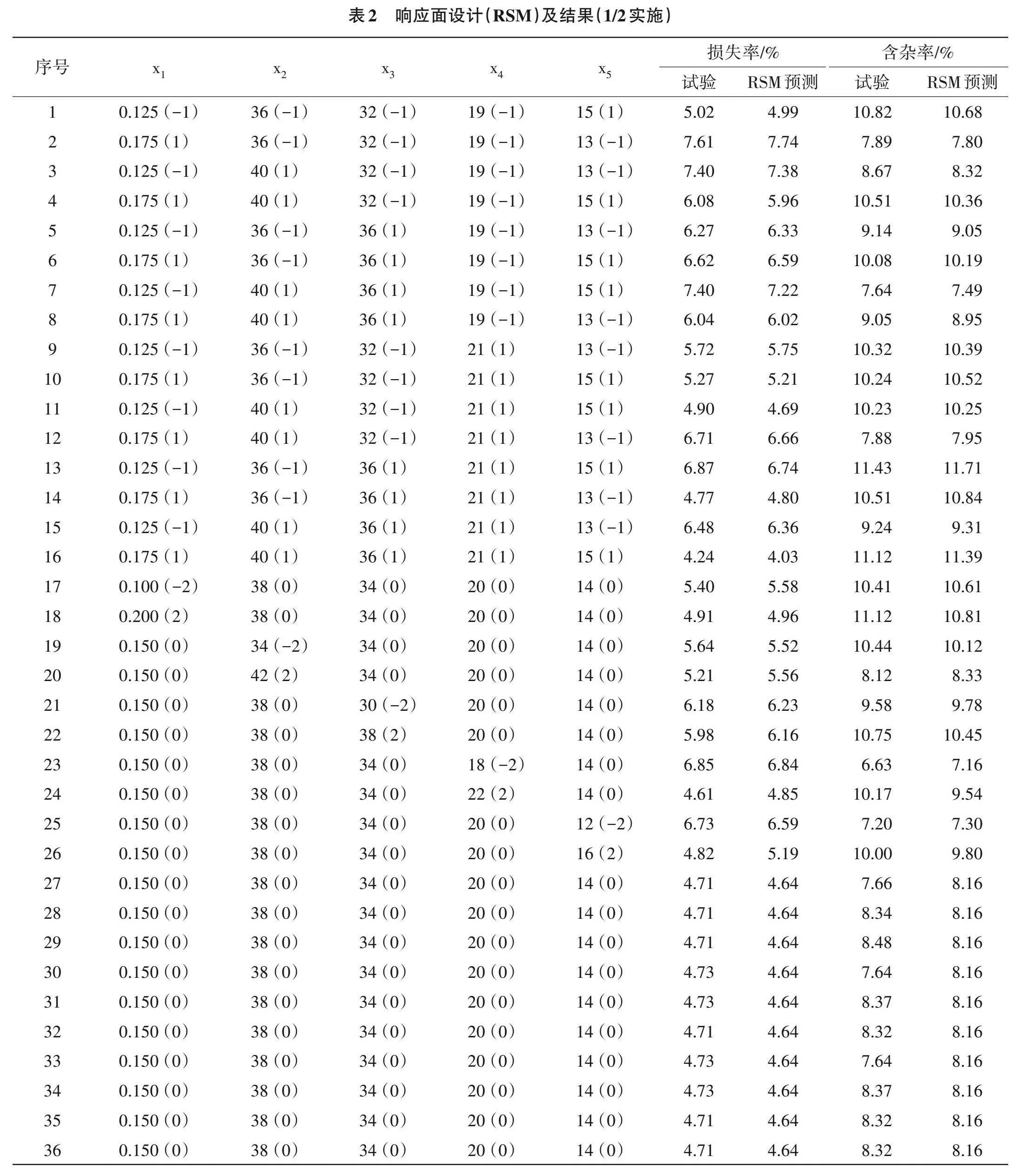

为减少试验次数,采用中心复合设计(CCD)的试验设计方法(1/2实施),以CCD析因中心点和轴向膨胀点为设定点进行数值拟合,每个试验因素有5个不同的等级。在前期试验和单因素试验的基础上,选取对分离机性能(含杂率和损失率)影响较大的5个变量进行优化,分别为喂料速度x1(0.100、0.125、0.150、0.175和0.200 kg/s)、风板1倾角x2(34°、36°、38°、40°和42°)、风板2倾角x3(30°、32°、34°、36°和38°)、风机1风速x4(18、19、20、21和22 m/s)以及风机2风速x5(12、13、14、15和16 m/s)。所需试验数(N)为N=n0+2K+2K/2,其中K为因素数,n0为中心点数。非中心点个数为26个,中心点个数为10个,试验总次数为36次,试验设计及结果如表2所示。

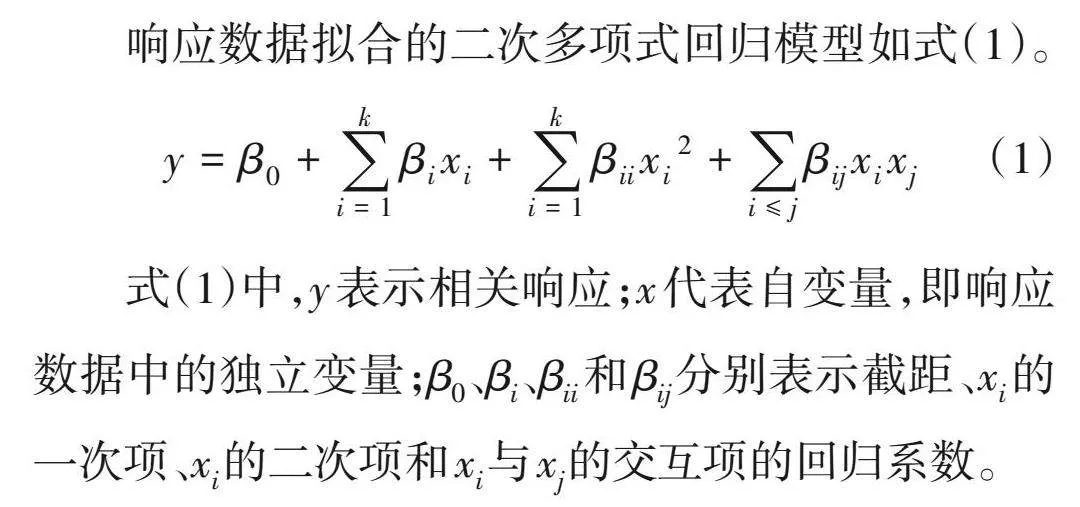

响应数据拟合的二次多项式回归模型如式(1)。

y=β_0+∑_(i=1)^k〖β_i x_i 〗+∑_(i=1)^k〖β_ii 〖x_i〗^2+〗 ∑_(i≤j)〖β_ij x_i x_j 〗" (1)

式(1)中,y表示相关响应;x代表自变量,即响应数据中的独立变量;β0、βi、βii和βij分别表示截距、xi的一次项、xi的二次项和xi与xj的交互项的回归系数。

1.4 测定项目与方法

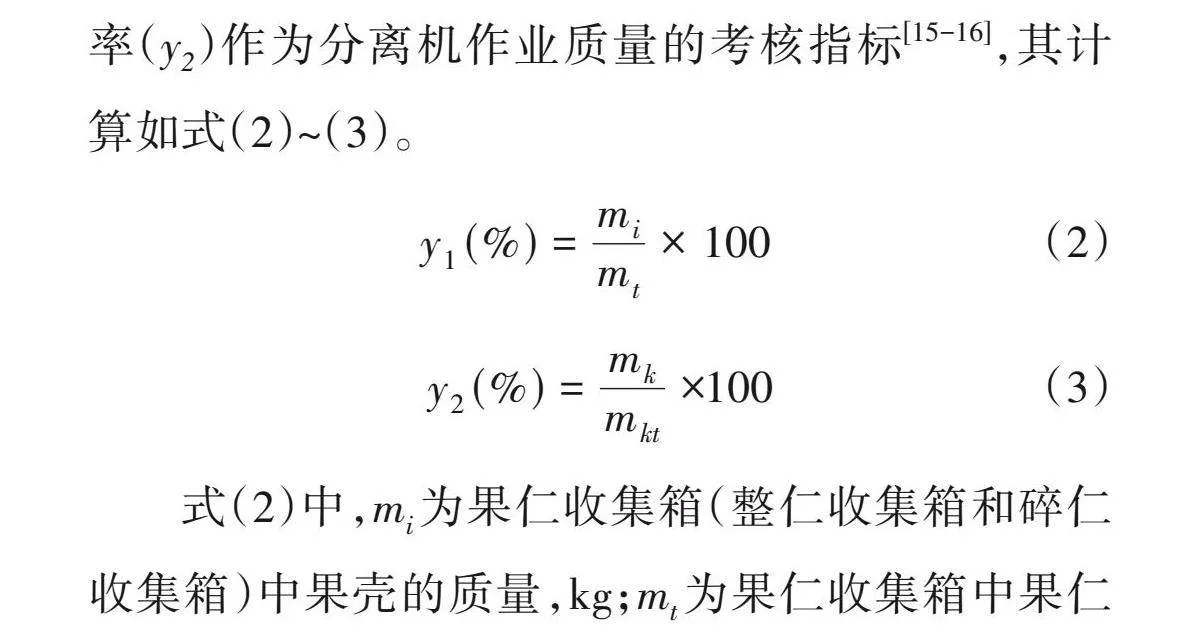

为检验分离机的作业性能,以含杂率(y1)、损失率(y2)作为分离机作业质量的考核指标[15-16],其计算如式(2)~(3)。

y_1 (%)=m_i/m_t ×100 (2)

y_2 (%)=m_k/m_kt ×100 (3)

式(2)中,mi为果仁收集箱(整仁收集箱和碎仁收集箱)中果壳的质量,kg;mt为果仁收集箱中果仁的质量,kg。式(3)中,mk为果壳收集箱中果仁的质量,kg;mkt是果仁收集箱中物料的总质量,kg。

1.5 数据处理

采用Design-expert软件进行多元回归拟合以及方差分析。

2 结果与分析

2.1 回归方程与方差分析

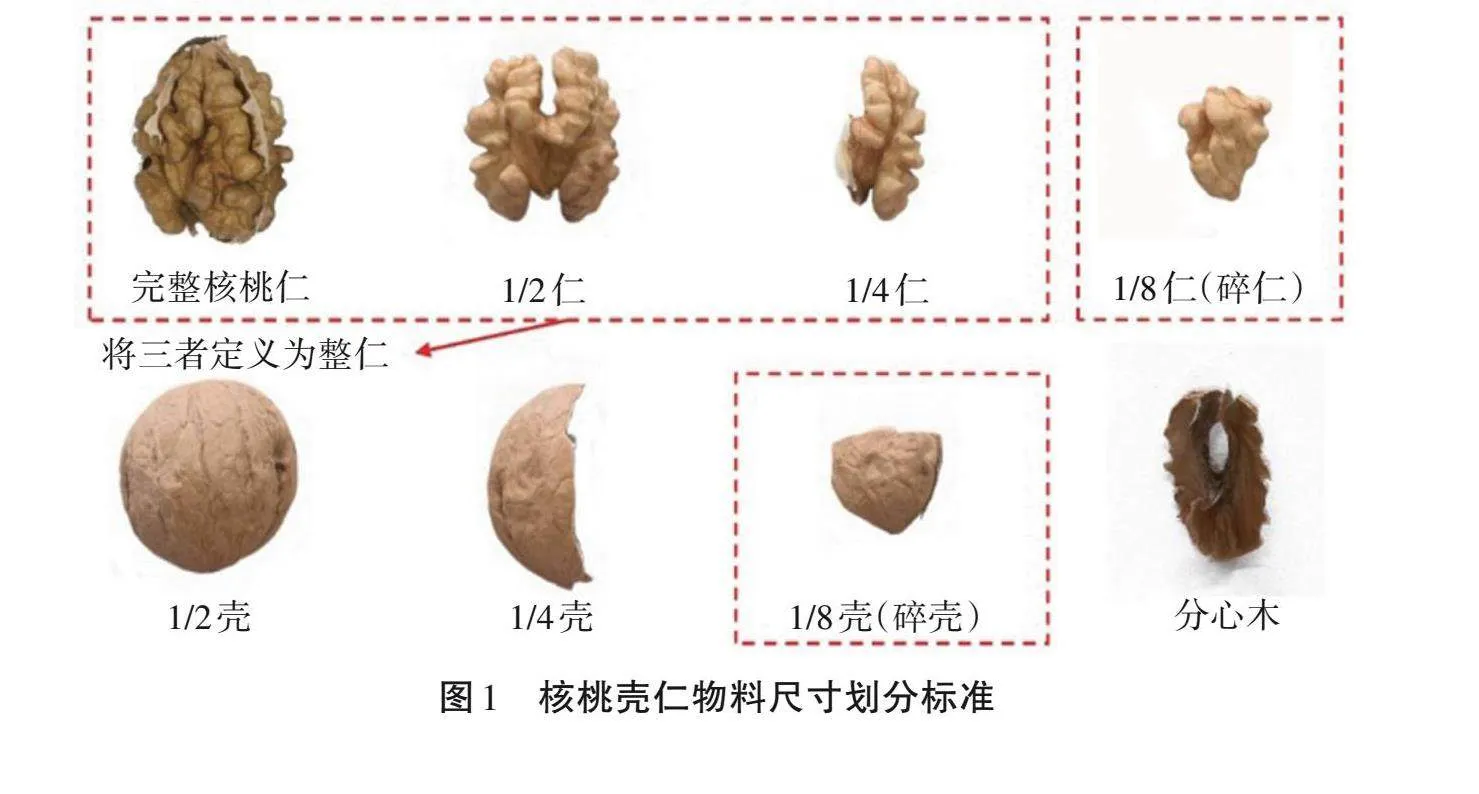

利用表2数据,通过Design-expert软件建立含杂率(y1)、损失率(y2)与各因素的数学模型,对建立的响应面进行分析。编码变量函数的最终模型如式(4)~(5)。

(y_1=4.64-0.15x_1+0.01x_2-0.02x_3-0.5x_4-@0.35x_5-0.22x_1 x_2-0.5x_1 x_3-0.2x_1 x_4-@0.08x_1 x_5-0.12x_2 x_3-0.11x_2 x_4-0.21x_2 x_5-@0.03x_3 x_4+0.48x_3 x_5-0.01x_4 x_5+0.16x_1^2+@0.23x_2^2+0.39x_3^2+0.3x_4^2+0.31x_5^2" " " " " " " " " (4))

(y_2=8.16+0.05x_1-0.45x_2+0.17x_3+0.59x_4+@0.62x_5+0.36x_1 x_2+0.43x_1 x_3-0.17x_1 x_4+@0.24x_1 x_5-0.13x_2 x_3-0.12x_2 x_4-0.003x_2 x_5+@0.35x_3 x_4-0.29x_3 x_5+0.05x_4 x_5+0.64x_1^2+@0.27x_2^2+0.49x_3^2+0.05x_4^2+0.1x_5^2" " " " " " " " " " (5))

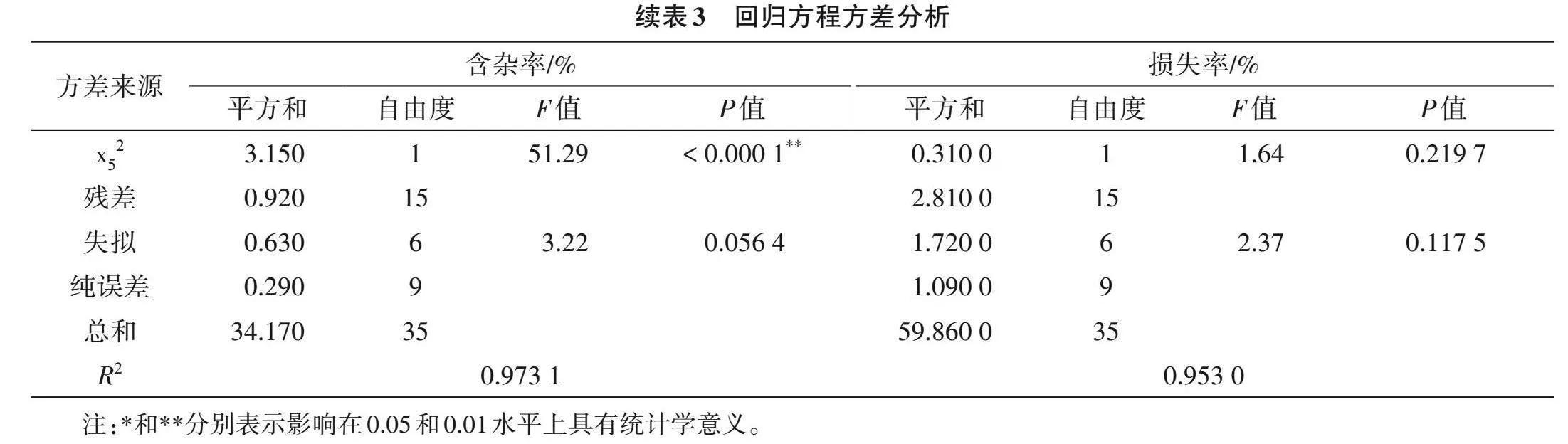

由表3可知,含杂率和损失率模型的R2值分别为0.973 1和0.953 0。R2值越接近于1,表明试验值与预测值的相关程度越高[17]。含杂率和损失率失拟项P值分别为0.056 4和0.117 5,二者差异无统计学意义(Pgt;0.05),而含杂率、损失率模型项R2值接近1,表明含杂率、损失率与参数间的二阶多项式回归模型拟合度较高,可用此模型对二者进行分析和预测。根据因子贡献率法[18]判定,各变量对含杂率的重要程度依次为喂料速度、风机2风速、风机1风速、风板1倾角和风板2倾角,其贡献率分别为3.40、3.09、2.75、2.57和2.33,其中喂料速度、风机1风速与风机2风速对含杂率的影响具有统计学意义(Plt;0.01);各变量对损失率的重要程度依次为风板2倾角、风板1倾角、喂料速度、风机2风速和风机1风速,其贡献率分别为3.21、2.62、2.61、2.20和1.84,其中风板1倾角、风机1风速与风机2风速对损失率的影响具有统计学意义(Plt;0.01)。

由表3可知,交互项x1x2、x1x3、x1x4、x2x5和x3x5对含杂率的影响在0.01水平上具有统计学意义;交互项x1x2、x1x3和x3x4对损失率的影响在0.01水平上具有统计学意义。

由图4可知,含杂率与损失率模型曲线的最大误差分别为7.68%和7.41%;含杂率模型的最大残差和最小残差分别为0.21和-0.49,损失率模型的最大残差和最小残差分别为0.63和-0.53。整体来看,预测值与试验值吻合度较好,说明所建立的回归模型是可靠的。

2.2 参数优化与验证

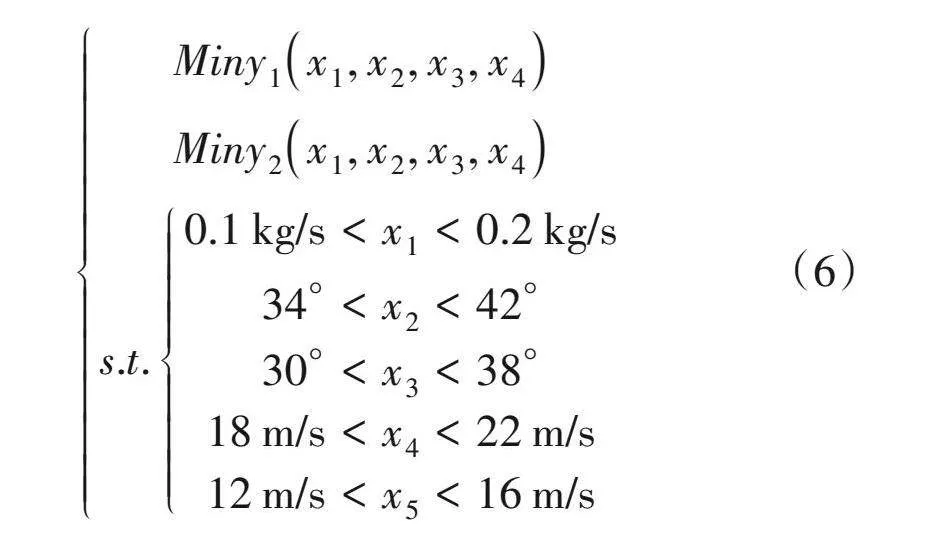

2.2.1 优化结果 为得到最佳的工作参数组合,结合试验因素的边界条件,以最小含杂率(y1)和最小损失率(y2)为目标,对上述模型进行优化求解,目标函数及约束条件如式(6)。

{(Miny_1 (x_1,x_2,x_3,x_4 )@Miny_2 (x_1,x_2,x_3,x_4 )@s.t.{(0.1 kg/slt;x_1lt;0.2 kg/s@34°lt;x_2lt;42°@30°lt;x_3lt;38°@18 m/slt;x_4lt;22 m/s@12 m/slt;x_5lt;16 m/s)┤ )┤ (6)

基于所建立的含杂率和损失率的回归方程,利用Matlab R2020b对回归方程进行优化求解。最佳工作参数为喂料速度0.15 kg/s,风板1倾角38.80°,风板2倾角33.96°,风机1风速20.16 m/s,风机2风速13.85 m/s。在此条件下,含杂率4.65%,损失率8.03%,试验指标达到最优参数值。

2.2.2 验证试验结果 为进一步验证优化结果的可行性和准确性,将分离机的工作参数调整为喂料速度0.15 kg/s,风板1倾角39°,风板2倾角34°,风机1风速20 m/s,风机2风速14 m/s,进行3次重复验证试验。结果表明,含杂率和损失率分别为4.75%和8.41%,试验值与预测值的误差分别为2.15%和4.73%,均小于5%,表明试验值与预测值之间有较好的拟合性,参数优化模型可靠。

3 结论与讨论

核桃壳仁分离机工作原理主要有智能视觉识别技术和风选法2种,其中智能视觉识别通常依据核桃壳仁的颜色、纹理及形态等特性差异进行精确地目标分类。该技术的应用成本相对较高,亟待进一步优化以降低成本,提高实用性和推广价值[19]。与智能视觉识别相比,风选法具有更高的工作效率。Li等[9]、朱占江等[10]研究表明,多单元分离机的工作性能明显优于单个分离单元的分离机,其具有更低的损失率和含杂率。李东等[20]研究认为,单个分离单元分离多粒径、多组分混合物较为困难。两级串联式的分离机通过逐步分离优化了第二级原料的结构,降低了混合物的复杂性,提高了分离的准确性和可靠性[21-23]。此外,两级分离器单元可以串联起来进行粒度选择取样,类似于级联冲击器,可一次性实现整仁、碎仁和壳的分离[24]。

常规的多管道核桃壳仁分离机是针对单个分离单元分别进行参数优化,然而,核桃壳仁分离机作业质量受多种因素影响。针对目前核桃壳仁分离过程中存在的问题,设计了一款新型的核桃壳仁分离机。该机器主要由机架、喂料装置、分离管道、集料装置、风机和旋风分离器等组成。为获得最佳的工作性能,对分离机的关键参数进行了优化。运用Design-expert软件分别以喂料速度、风板1倾角、风板2倾角、风机1风速和风机2风速为自变量,以含杂率和损失率为因变量,建立二次多项式回归模型。基于因子贡献法,得出喂料速度、风机1风速与风机2风速对含杂率的影响显著;风板1倾角、风机1风速与风机2风速对损失率的影响显著。验证试验结果表明,当喂料速度0.15 kg/s、风板1倾角39°、风板2倾角34°、风机1风速20 m/s和风机2风速14 m/s时,含杂率4.75%,损失率8.41%,且验证试验的结果与模型预测值相对误差小于5%。陈旭东等[25]采用计算流体力学与离散单元法耦合的方法仿真模拟风选过程,损失率0.41%~1.22%,含杂率4%~8%,风选效果较为合理,本研究结果与其存在差异,可能与多单元分离机效果较好有关。

综上,当喂料速度0.15 kg/s、风板1倾角39°、风板2倾角34°、风机1风速20 m/s和风机2风速14 m/s时,该壳仁分离机可有效地实现壳仁分离,但大核桃壳仁分离不彻底的现象仍然存在。因此,本研究设计的核桃壳仁分离机在以下两个方面仍需进行深入优化与改进。(1)核桃物理特性是其分离研究的基础,决定着最终的工作性能。不同核桃品种的材料特性(壳厚、含水率和密度等)和分离特性(悬浮速度、粒径和迎风面积等)及其相关性仍需深入研究。(2)由于分离过程的复杂性,了解颗粒的运动、颗粒间的相互作用、气流场的变化以及分离管内颗粒对气流场的影响等是解决核桃壳仁分离不彻底问题的关键方向。

参考文献

[1] GHAFARI A,CHEGINI G,KHAZAEI J,et al. Design,construction and performance evaluation of the walnut cracking machine[J]. International journal of nuts amp; related sciences,2011

[2] 国家统计局. 中国统计年鉴[M]. 北京:中国统计出版社,2023.

[3] 胡东宇,高健,黄力平,等. 南疆四地州核桃产业现状与发展思路[J]. 北方园艺,2021(13):148-154.

[4] 张有林,原双进,王小纪,等. 基于中国核桃发展战略的核桃加工业的分析与思考[J]. 农业工程学报,2015,31(21):1-8.

[5] 张旋,孟佳,史宣明,等. 核桃壳仁分离技术的应用现状[J]. 中国油脂,2021,46(6):137-140.

[6] 刘明政,李长河,曹成茂,等. 核桃分级破壳取仁及壳仁分离关键技术与装置研究进展[J]. 农业工程学报,2020,36(20):294-310.

[7] 渠述贺,朱占江,毛吾兰,等. 核桃物料空气动力学特性研究与壳仁风选设备优化[J]. 中国油脂,2024,49(10):145-152.

[8] 罗坤. 山核桃壳仁风选机设计与试验[D]. 合肥:安徽农业大学,2020.

[9] LI H,TANG Y R,ZHANG H,et al. Technological parameter optimization for walnut shell-kernel winnowing device based on neural network[J]. Frontiers in bioengineering and biotechnology,2023,11:1107836.

[10] 朱占江,康敏,刘奎,等. 核桃壳仁混合物料气流分离系统的试验研究[J]. 中国油脂,2022,47(3):137-142.

[11] 胡国玉,陈旭东,董娅兰,等. 核桃壳仁混合物风选机工作参数优化与试验[J]. 食品与机械,2023,39(5):83-88.

[12] 满晓兰. 面向核桃破壳的热风与微波真空协同干燥工艺参数优化[D]. 阿拉尔:塔里木大学,2021.

[13] ZHANG H,LIU H L,ZENG Y,et al. Design and performance evaluation of a multi-point extrusion walnut cracking device[J]. Agriculture,2022,12(9):1494.

[14] 吕翔亘,郭顺生,黄浪. 星型卸料器参数化设计平台研究[J]. 现代制造工程,2019(7):77-82.

[15] ZHANG N,FU J,CHEN Z,et al. Optimization of the process parameters of an air-screen cleaning system for frozen corn based on the response surface method[J]. Agriculture,2021,11(8):794.

[16] WANG L J,YU Y T,MA Y,et al. Investigation of the performance of different cleaning devices in maize grain harvesters based on field tests[J]. Transactions of the asabe,2020,63(4):809-821.

[17] SUN J F,CHEN H M,DUAN J L,et al. Mechanical properties of the grooved-wheel drilling particles under multivariate interaction influenced based on 3D printing and EDEM simulation[J]. Computers and electronics in agriculture,2020,172:105329.

[18] 谢建华,唐炜,曹肆林,等. 齿链复合式残膜回收机设计与试验[J]. 农业工程学报,2020,36(1):11-19.

[19] 汪天宇,曹成茂,谢承健,等. 基于模糊聚类算法的山核桃壳仁分选系统设计[J]. 食品与机械,2018,34(6):110-114,157.

[20] 李东,钟河东,印万忠,等. 微细粒混合磁选精矿分级:分散浮选试验研究[J]. 东北大学学报(自然科学版),2021,42(12):1761-1767.

[21] 刘妍,柯炳正,王先元,等. 两级旋风式汽水分离器的分离性能研究[J]. 核动力工程,2020,41(2):114-119.

[22] 师清翔,马萌,闫卫红,等. 双扬谷器旋风分离清选系统试验与参数优化[J]. 农业机械学报,2014,45(11):124-128.

[23] 渠述贺,朱占江,沈晓贺,等. 核桃壳仁分选技术研究现状与展望[J]. 中国农机化学报,2023,44(12):71-79.

[24] PARK C W,SONG D H,YOOK S J. Development of a single cyclone separator with three stages for size-selective sampling of particles[J]. Journal of aerosol science,2015,89:18-25.

[25] 陈旭东,胡国玉,赵腾飞,等. 基于CFD-DEM耦合的核桃壳仁混合物负压风选仿真研究[J]. 山东农业大学学报(自然科学版),2021,52(6):1017-1027.

(责任编辑:吴思文)