基于机器视觉的滤棒沟槽位移在线检测系统

2025-01-21曹炳强邹东杨俊峰

摘 要:由于KDF3E滤棒成型机在生产过程中,需要高效、精确地在线检测间断式沟槽滤棒的沟槽数目和位移量,因此本文设计了一套基于机器视觉技术的在线检测系统。该系统能够集成高性能线阵相机,实时采集生产线上处于运动状态的滤棒图像,并基于GPU加速的深度学习目标检测算法,即时、精准地计算滤棒沟槽数目和位移,并剔除异常。实践证明,该系统不仅满足了沟槽滤棒数量及其位移量的高效检测需求,而且达到了6000支/min滤棒的测量速度,测量精度精确至0.2mm,为滤棒生产的质量控制和效率提升提供了强有力的技术支持。

关键词:沟槽滤棒;深度学习;在线检测;位移量

中图分类号:TP 391 " " " 文献标志码:A

随着人们健康意识不断提高,降焦减害成为烟草行业发展的重要方向。为了提高香烟滤嘴的过滤效率,烟草行业开发出醋酸纤维沟槽滤棒,将纯纤维素纸包裹醋酸纤维丝束,制成特殊结构的沟槽滤棒。利用纯纤维素纸的机械截留作用和特殊压纹沟槽扩大比表面积的作用,改变烟气在滤嘴中的行进路线,提高烟气粒相物的惯性碰撞和扩散沉积,从而有效降低烟雾中的焦油量[1]。

间断式沟槽滤棒由特殊结构的沟槽纯纤维素纸包裹醋酸纤维丝束滤芯制成,每支滤棒上有2个沟槽,间断式沟槽滤棒位移量有严格的质量标准,沟槽位移超过允差即为缺陷产品。目前,间断式沟槽滤棒沟槽位移的检测方式是离线抽检[2-3],沟槽位移在线检测技术的研究尚未见报道。本文研究了一套间断式沟槽滤棒沟槽位移在线检测系统,旨在为沟槽滤棒的生产提供实时、高效的在线检测手段。

1 系统方案设计

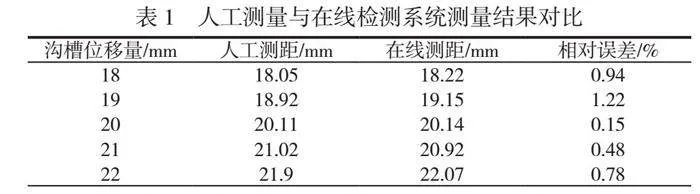

1.1 在线检测系统结构

间断式沟槽滤棒沟槽位移在线检测系统主要由工业线阵相机、点光源、中央控制器、视觉控制器、编码器和传感器等部分组成。

视觉控制器接收传感器的触发信号和编码器信号,控制线阵相机进行图像采集。线阵相机安装在滤棒条的垂直上方,能够捕捉滤嘴棒的图像,由以太网与中央控制器进行数据传输。点光源安装在滤棒条的下方,以背光方式照射滤棒条。中央处理器是系统的核心控制单元,接收线阵相机传输的图像数据,对图像数据进行处理后,计算出单支滤棒的沟槽位移量,并判断滤棒沟槽位移是否符合质量标准。

传感器和编码器安装在滤棒成型机上。传感器监测滤棒成型机的切刀动作,其信号触发线阵相机进行帧扫描,编码器的信号触发线阵相机进行行扫描。

1.2 图像采集

线阵相机采集高速运动的滤棒条图像,为了匹配KDF3E滤棒成型机6000支/min的生产速度,线阵相机采用帧+行的触发方式采集图像,帧触发控制图像开始拍摄的位置,行触发控制图像中每一行开始拍摄的位置。

传感器监测滤棒成型机的切割点位置,每切割一次滤棒条,传感器就发出一个信号,并将此信号作为线阵相机开始扫描的信号(即帧信号),将下一个切割信号作为本次扫描的结束信号和下一支滤棒的帧信号。

编码器监测滤棒成型机切刀的位置,每个脉冲信号为线阵相机的行信号。切刀转动180°切割一次滤棒条,编码器产生500个脉冲,线阵相机对单支滤棒扫描500行。滤棒长100mm,图像采集精度为0.2mm。

滤棒沟槽区域与其他位置的透光程度不同,沟槽区域存在褶皱、透光率低,而沟槽以外的区域较平滑,透光率较高。采用点光源从下往上打背光的照射方式产生强对比度,可以将滤棒中的沟槽映射出来,如图1所示。

1.3 测量原理

间断式沟槽滤棒示意图如图2所示。单支滤棒端面到沟槽边缘的距离为滤棒沟槽的位移,测量滤棒沟槽的位移,即测量图2中端面位置1与沟槽起始位置3间的距离Dr。图像起始位置2与沟槽起始位置3间的距离为D1。滤棒成型机切刀切割点与线阵相机的距离为D,是固定不变的。单支滤棒长度为L。单支沟槽滤棒端面位置1与图像起始位置2间的距离为D0,是固定不变的,可以将其作为补偿距离。

因此,检测系统测量出D1的值,通过计算可以得到沟槽位移Dr,即补偿距离D0=D mod L(余数运算,D值和L值固定,结果为常量);沟槽位移Dr=D1+D0。

2 检测模型和算法

KDF3E滤棒成型机的生产速度为6000支/min,使用CPU进行运算难以满足高速场景的需求,因此采用GPU加速推理。现场部署了一块Nvidia Tesla T4显卡进行加速计算,比较Intel XeonE-2278GE处理器,每张图像的推理速度从95ms~100ms提高至8ms~11ms,能够满足现场高速场景。

线阵相机所采集单支间断式沟槽滤棒成像图的沟槽边缘特征并不明显,传统的模型算法难以稳定沟槽边缘定位,因此本文采用深度学习目标检测算法对滤棒沟槽进行定位。

2.1 检测模型

目标检测模型选用YOLOv5s[4]。YOLOv5是一种基于单阶段目标检测器的轻量级模型,比传统的两阶段目标检测器(例如Faster R-CNN和SSD)具有更高的检测精度和更快的推理速度。算法步骤如下所示。

第一步,数据准备。准备沟槽滤棒的图像数据集,本文总共收集817个数据集,其中训练集为697个样本,验证集为120个样本,测试集为120个样本,该数据集将作为训练模型的输入。

第二步,模型训练。为了加速模型收敛,本文选用YOLOv5s的预训练模型,训练图像为(640×640)ppi,训练轮次(epochs)为500轮,批大小(batch)为8,初始学习率为0.005,采用的优化策略为随机梯度下降法(SGD),loss曲线和性能指标如图3所示。经过235次epochs(训练轮次)后,准确率(Precision)曲线、召回率(Recall),全类平均正确率(mAP0.5)以及全类平均正确率(mAP0.5:0.95)趋于1,并在此后保持稳定,说明检测模型训练完成。

第三步,模型推理。模型推理使用C++语言,将训练好的模型转换为Onnx格式,由Onnx Runtime推理引擎进行在线推理,包括初始化、前处理、模型前向计算和后处理4个步骤。1)初始化。加载onnx模型并进行模型预热。第一次加载需要执行加载模型参数、分配内存等步骤,通常需要2s~3s。为了解决初始化耗时长的问题,在软件启动阶段进行模型预热,加载onnx模型后会生成一张尺寸为(640×640)ppi的纯色图像,将其送入模型进行前向计算,完成首次推理。2)前处理。使用opencv完成前处理,对图像进行自适应缩放和填充操作,将输入图像调整为与训练数据相同的尺寸,以便与模型兼容。为了适应现场高速场景,前处理采用自适应图片缩放算法[5],尽量保持高宽比不变,原图短边缩放比例与长边一致,缩放至(640×360)ppi,填充纯色后,最终尺寸为(640×384)ppi,提高了计算速度。将图像数据转换为浮点型,以便进行数值计算和梯度传播,保证模型推理过程中的数值精度和计算准确性。调整图像通道的顺序,从HWC(H为Height,W为Width,C为Channels)转换为CHW格式。3)前向计算。将前处理好的图片送入网络计算,并获取输出张量的结果。4)后处理。首先,输出解码,即模型输出特征图包括边界框坐标、置信度和类别概率,将这些输出转换为实际图像中的坐标。其次,置信度阈值过滤,即设定置信度阈值为0.7,在输出的多个检测框中过滤掉置信度低于0.7的边界框,只保留置信度高于0.7的检测结果。最后,非极大值抑制(NMS),即YOLOv5算法的输出结果会产生大量预测框,用于移除冗余的边界框,从而保留最有可能带有目标的框。

NMS的主要步骤如下所示。1)排序。根据预测置信度分数对所有边界框进行排序,优先考虑置信度最高的框。2)选择框。选择置信度最高的框为当前框。3)计算重叠度。计算当前框与所有剩余框间的交并比(Intersection over Union,IoU)。4)移除冗余框。删除与当前框的IoU超过预设阈值的所有其他框。5)重复以上过程。将当前框加入最终的检测结果列表,反复从排序列表中选择下一个置信度最高的框,直到处理完所有的框,保留最有可能的目标框,提高检测结果的准确性。

2.2 输出结果

对于每张图像,模型将输出的预测框,表示检测到的沟槽位置,包括沟槽的位置坐标和置信度分数,分析模型并计算出每个沟槽的具体位置坐标。

3 测量结果

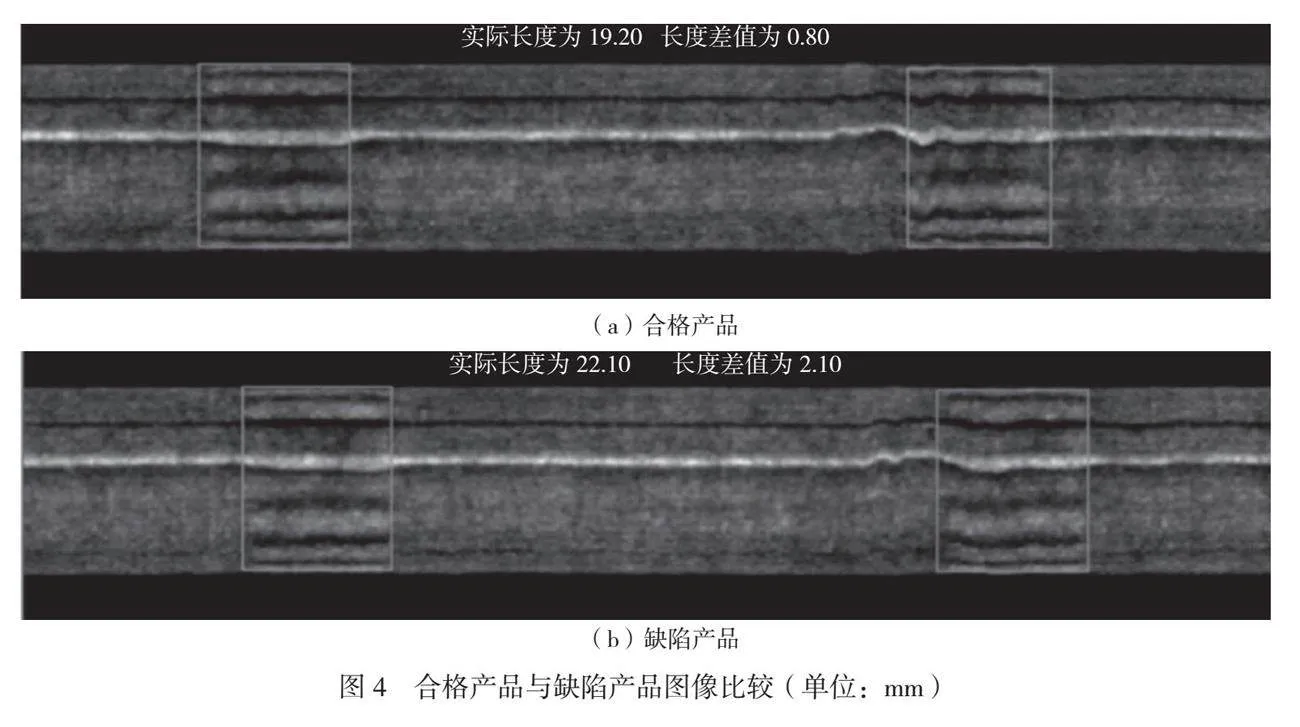

目前,沟槽滤棒沟槽位移标准为(20±1)mm,沟槽位移在19mm~21mm为合格产品,超过位移标准的视为缺陷产品。检测到的合格产品图和缺陷产品图如图4所示。

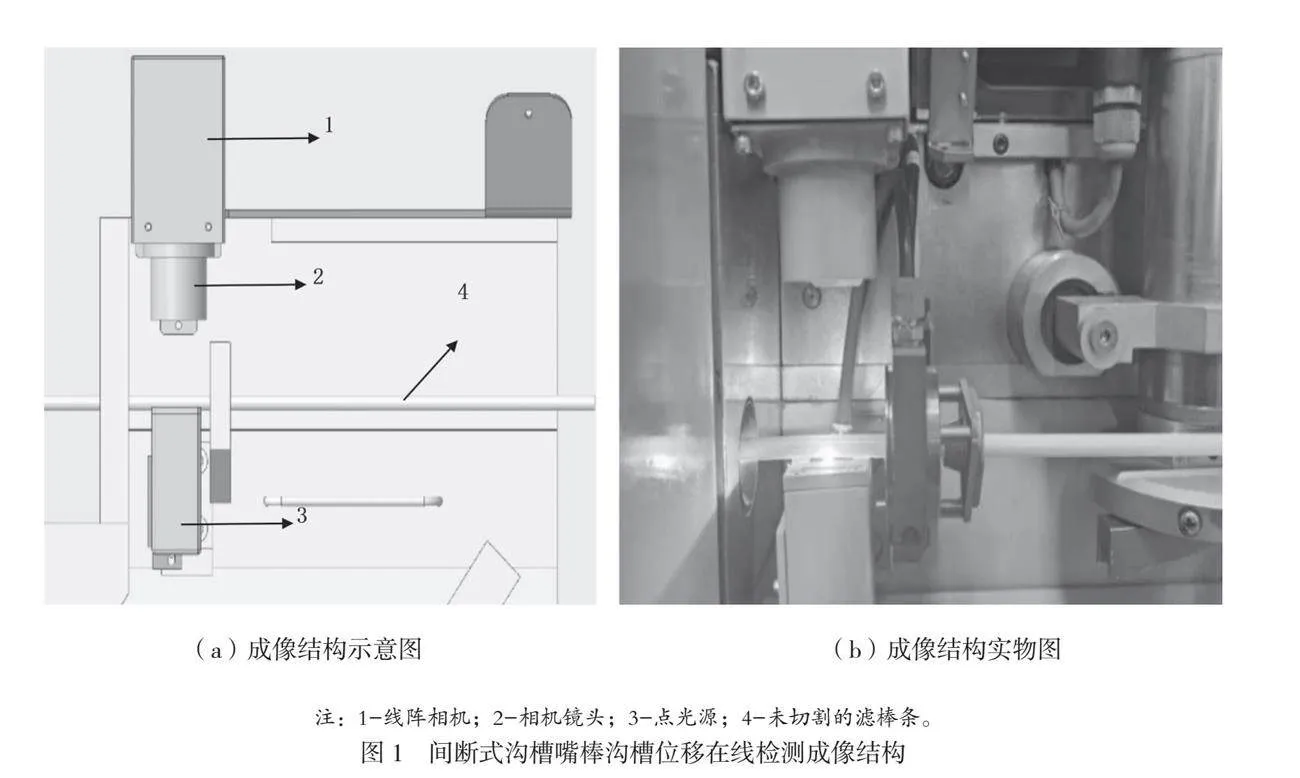

为了进一步验证在线检测系统的可靠性和准确性,分别生产沟槽位移规格为18mm、19mm、20mm、21mm和22mm(滤棒成型机可调整沟槽位置)的滤棒,每次取100支滤棒的平均检测结果。同时由人工抽检20支滤棒进行沟槽距离测量,取测量数据的平均值。将人工测量的数据和在线检测装置测量的数据进行比较,结果见表1。

从2种测量方法的测量结果可以看出,与人工测距相比,采用在线检测系统测量的沟槽距离相对误差低于1.5%,证明本文检测系统测量结果准确、可靠。

4 结论

本文设计了一套基于机器视觉技术的间断式沟槽滤棒沟槽位移在线检测系统,该系统能够满足KDF3E滤棒成型机在生产过程中对沟槽滤棒数量及其位移量的高效检测需求。

该系统具有以下3个特点。1)效率高。基于GPU加速的深度学习目标检测算法,实现高速6000支/min滤棒的检测速度。2)精度高。测量精度≤0.2mm,能够满足沟槽滤棒生产的质量控制要求。3)具有自动采集图像、自动检测沟槽和自动剔除缺陷沟槽滤棒等功能,提高了生产效率。

参考文献

[1]盛培秀.沟槽醋酸纤维滤棒的开发[J].烟草科技,2004(4):17-19,22.

[2]刘学海.基于CCD的滤棒直径检测传感器[J].应用科学,2010,4(119):119-122.

[3]董浩,洪深求,周德成,等.醋纤沟槽滤棒特征参数测定方法[J].烟草科技,2010(4):5-8,20.

[4]刘鸿瑜,袁国武.基于改进YOLOv5s的烟支外观缺陷检测方法[J].计算机技术与发展,2022,32(8):161-167.

[5]程长文,陈玮,陈劲宏,等.改进YOLO的口罩佩戴实时检测方法[J].电子科技,2023,36(2):73-80.