CO2焊接工艺规范以及缺陷成因和防止对策

2024-12-31朱向阳李智阿张超

摘要:通过文献综述、实验研究和工艺优化,首先确定了影响焊接质量的关键工艺参数,包括焊接电流、电压、速度和保护气体流量。随后,通过焊接试验,研究了这些参数对焊接接头微观结构和力学性能的影响。此外,还分析了焊接缺陷的形成机理,并基于试验结果和理论分析,提出了一系列创新的防止措施,包括工艺参数优化、焊接操作培训和严格的质量控制流程。最后,通过实际焊接案例验证了所提对策的有效性。研究结果表明,通过严格执行焊接工艺规范和采取有效的缺陷防止措施,可以显著提高CO2焊接接头的性能,满足工业应用的高质量要求。

关键词:焊接工艺;对策

焊接作为现代制造业中不可或缺的金属连接技术,在汽车、船舶、机械工程等多个领域发挥着重要作用。特别是在低碳钢和低合金钢的焊接结构中,CO2焊接因其高效、经济和易于自动化的特点而被广泛采用。然而,CO2焊接过程中可能出现的缺陷,如气孔、裂纹、未熔合等,不仅影响焊接接头的力学性能,还可能危及整个结构的安全性能。本论文课题来源于工业界对于提高CO2焊接质量的迫切需求,旨在深入研究CO2焊接工艺规范,探讨焊接缺陷的成因,并提出有效的防止对策。

CO2焊接及其工艺规范

焊接是通过加热或加压,或两者并用,并且用或不用填充材料,使工件达到结合的一种加工方法。按照电极焊接时是否熔化,可以分为熔化极焊和非熔化极焊;按照自动化程度分为手工焊、半自动焊、自动焊等。

CO2气体保护电弧焊(Carbon-Dioxide Arc Welding)是利用CO2气体作为保护气体,使用焊丝作为熔化电极的电弧焊方法。

焊接工艺是指制造焊件所有关的加工方法和实施要求,包括焊接准备、材料选用、焊接方法、焊接参数和操作要求等。

CO2焊接作为一种广泛应用的焊接技术,其工艺规范对于确保焊接质量和生产效率至关重要。本节将详细介绍CO2焊接的工艺参数选择、焊接前的准备工作、焊接过程控制以及焊后检验。

CO2焊接参数的选择

焊接参数的选择是CO2焊接中最关键的步骤之一。主要参数包括:焊接电流、焊接电压和焊接速度。

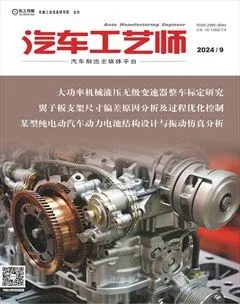

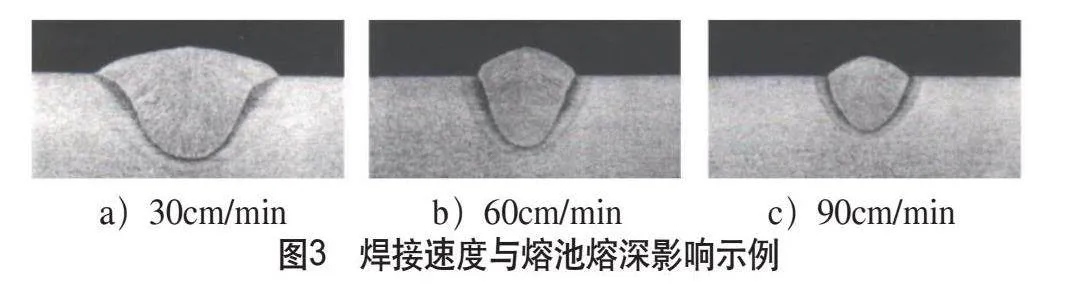

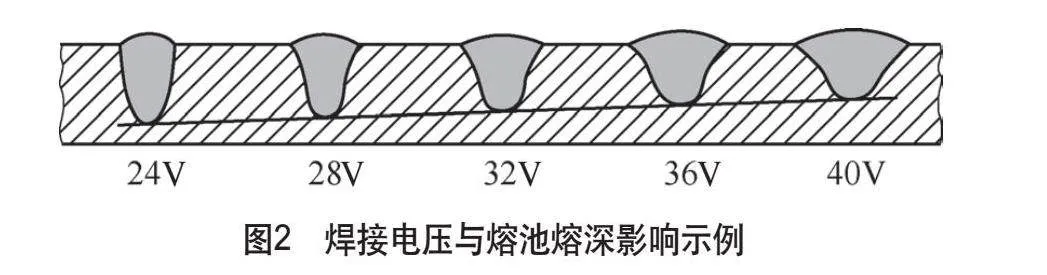

根据焊丝直径和焊接速度选择合适的焊接电流(见图1)。焊接电压(见图2)与焊接电流相匹配,以确保电弧的稳定性。焊接速度(见图3)取决于焊接电流、电弧电压和焊丝直径。保护气体流量以确保熔池得到充分保护。

1.CO2焊接参数选取规范

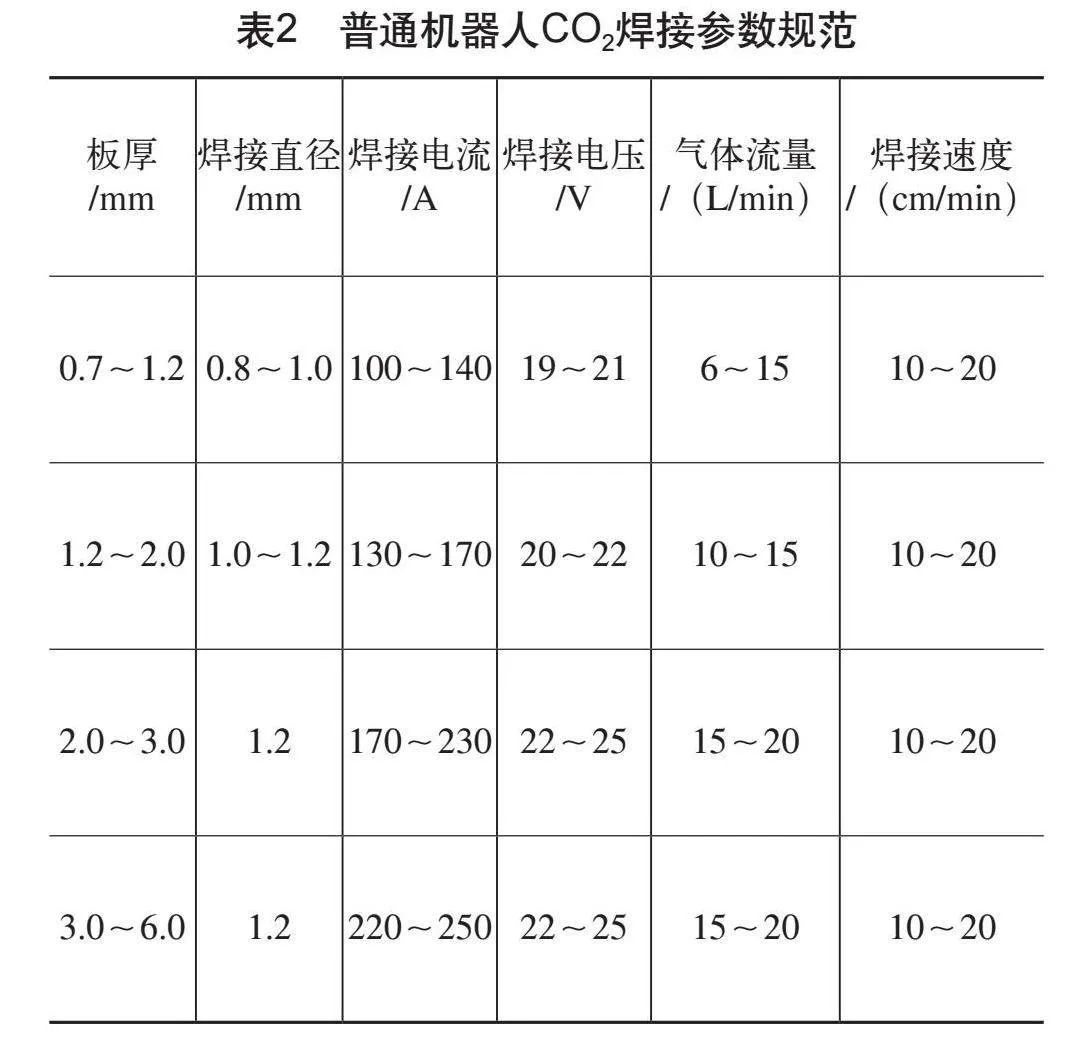

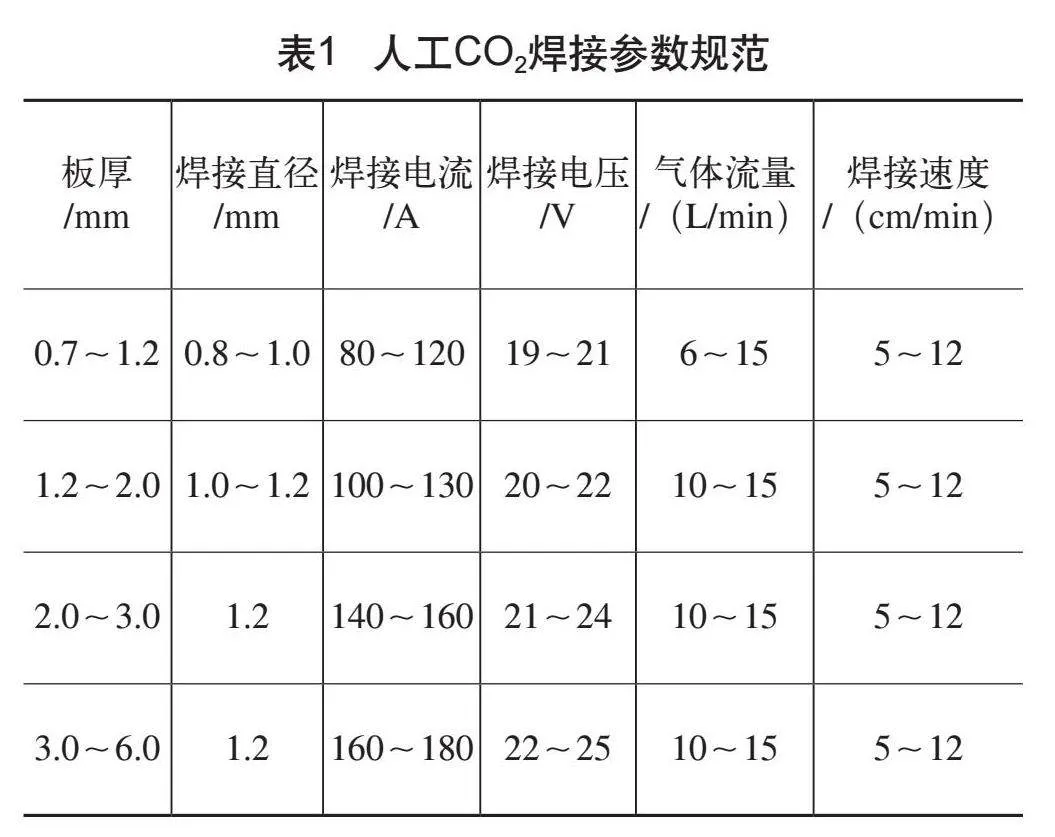

人工CO2焊接参数规范见表1,普通机器人CO2焊接参数规范见表2。

CO2焊接最佳参数确定如下:

1)不同厚板的零件焊接时,规范参数可先按薄板选取,再按总厚板的算数平均值通过试片试焊修正。

2)生产现场可根据实际情况,对焊接参数进行初步设置。初选焊接参数都应该经过现场工艺试验进行评定,其参数以焊接设备输出为准,通过试焊选取最合适的焊接参数。

3)如果在有风环境下作业,如夏天吹风扇时,风扇不可对着焊接区,气体流量应适当加大(可以1L/min为步幅向上调整,最大不超过25L/min),以保证气流有足够强度,加强保护效果。

CO2焊接过程控制

1.焊前准备

焊接前准备是确保焊接质量和可靠性的关键步骤。在这一过程中,需要考虑工作环境要求,车间通风设施良好,工作场所清洁整齐,工件摆放在专用的工位器具中;清理工件表面,尤其是焊缝两侧15~20mm的范围(包括除油、去污、去尘等)。当采用瓶装保护气体时,若纯度<99.5%或含水量>0.005%,应采取措施提纯或调换;当采用管道输送气体时,纯CO2、Ar气体,需厂家提供自检合格报告;混合气体配比优先使用20%CO2+80%Ar。确定焊丝干伸长L(L=10~12×焊丝直径),L0.8=8~10mm,L1.0=10~12mm,L1.2=12~15mm(自动焊程序设定,人工焊以该值为参考)。选择合适导电嘴、喷嘴(一般导电嘴内径应比焊丝直径大0.13~0.25mm,喷嘴直径一般为10~22mm)。

2.焊接控制

(1)焊前准备" 在CO2焊接过程中,装配间隙的合适控制对于确保焊缝熔深和质量至关重要。按照经验以及工艺要求,保证装配间隙应小于薄板板厚。对于人工焊接、普通机器人焊接,每班焊接前需首先放气

1~2s(注:首先接通主机和送丝机,再打开气瓶/主管道气阀,然后打开焊机通气按钮,持续1~2s,最后接通焊接电源);对于CMT机器人焊接,每次焊接前需要放气0.1~0.5s(焊机设定)。

(2)焊接过程控制" 焊接控制过程具体如下:

1)起弧应在距焊缝始端0~5mm处。

2)对于焊缝较长或圆形工件焊接,为保证焊接质量,要求首先进行定位焊。定位焊点应符合工艺要求且不准有缺陷,对称焊接以减少焊接变形.

3)保证焊丝洁净,若发现焊丝被污染,应及时停止焊接,进行清理或调换焊丝。

4)对于瓶装普通CO2保护气体,气压低于0.98MPa,应停止使用。对于管道气体,用气口压力初设为0.2~0.6MPa,定时查看,当压力值不在规定范围内时,立即停止使用。

5)焊接顺序是焊接过程中一个至关重要的因素,它直接影响到焊接接头的力学性能和应力分布。由于焊接过程中存在的不均匀加热,焊接接头将产生残余应力和变形,这会对接头的强度和疲劳强度产生不利影响。对接接头和搭接接头的应力分布通常不均匀,特别是在焊缝中存在工艺缺陷时,应力集中现象更为明显,这将对接头的承载能力产生显著影响。为减少焊接变形,可按照相应的焊接顺序进行焊接,焊接后对精度以及后续装配无影响可适当的调整焊接顺序。

针对长梁满焊,多采用从内侧向外侧依次对称段焊。针对短梁段焊,多采用从一侧到另一侧依次焊接。针对圆形焊道,多采用跳焊。若焊接顺序发生变更,通常需重新进行试验验证以及焊接变形量。

3.CO2焊接手法

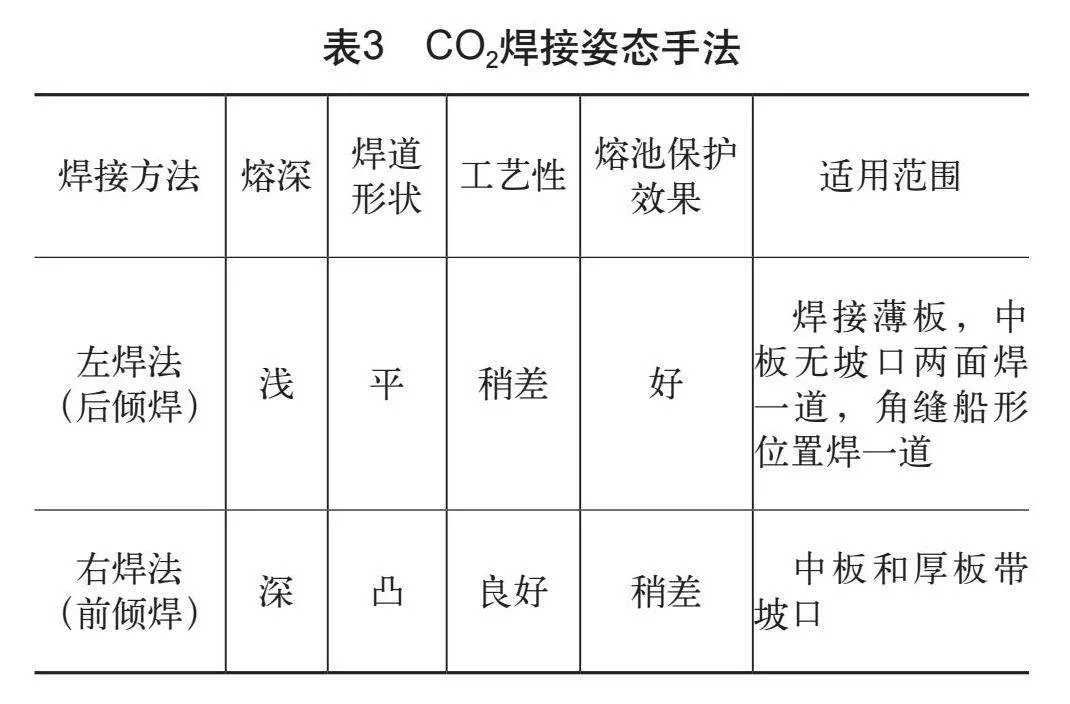

焊接手法是电弧焊程序自动控制的基础,其中包括多种不同的焊接方法,具体见表3。对于长度超过10mm的规则焊缝,宜使用左焊法焊接。

1.焊后检验

1)焊道检验准备工作:清理飞溅、SiO2,MnO等氧化物(生产现场可根据实际情况及需求进行控制)。

2)规范:焊缝应高低一致,宽窄相等,焊缝表面光滑平整或呈均匀的鱼鳞状焊波,不得有气孔、裂纹、咬边、弧坑、焊瘤及焊穿等焊接缺陷。

3)CO2焊接外观质量检测。

2.常见焊接缺陷

1)气孔:通常是由于焊接过程中气体的卷入而形成,可能源自焊件表面的油污、锈蚀或焊接材料的湿气。

2)裂纹:可能在焊接过程中或焊后由于热应力或材料的淬硬性而产生。

3)未熔合:发生在焊道与母材之间或焊道之间未完全熔化结合的部分。

4)咬边:是由于焊接过程中电流过大或焊接速度过快,导致熔化的金属被拉入焊缝而形成凹陷。

5)焊缝成形不良:可能由于焊接参数不当或焊接技术不佳而导致焊缝外观不规则。

3.成因探讨

1)气孔成因:焊接材料的湿度、焊件表面的清洁度不足,以及保护气体的不充分都可能导致气孔的产生。

2)裂纹成因:材料的淬硬性、焊接应力、热处理不当以及材料中的硫、磷等杂质含量过高都是裂纹形成的潜在原因。

3)未熔合成因:焊接电流过低、焊接速度过快、焊条角度不当或焊件表面不干净都可能导致未熔合。

4)咬边成因:焊接参数选择不当,如电流过大或焊接速度不适当,是造成咬边的主要原因。

5)焊缝成形不良成因:焊接技术、焊接参数和焊接操作者的技术水平都会影响焊缝的成形质量。

防止对策

为了提高CO2焊接质量并减少焊接缺陷,本研究提出了一系列防止对策,包括工艺优化、材料选择、操作培训和质量控制等方面。

1.工艺优化

焊接参数调整:根据焊件的厚度和材料类型,优化焊接电流、电压、速度和保护气体流量等参数。

坡口设计:合理设计坡口形状和尺寸,以确保焊缝的充分熔透和良好成形。

焊接顺序:制定科学的焊接顺序,以减少焊接应力和变形。

2.材料选择

焊丝选择:选择适合母材的焊丝,以确保焊缝的化学成分和力学性能。

保护气体纯度:使用高纯度的CO2气体或混合气体,以提高保护效果。

3.操作培训

焊工技能培训:定期对焊工进行技能培训,提高其对焊接参数调整和焊接缺陷识别的能力。

焊接操作标准化:制定标准化的焊接操作流程,确保焊工按照规定程序进行焊接。

4.质量控制

焊接过程监控:实时监控焊接过程,及时发现并调整异常情况。

焊后检验:对焊缝进行严格的外观检查和无损检测,确保焊缝质量。

缺陷分析与改进:对发现的焊接缺陷进行原因分析,并制定改进措施。

通过实施上述防止对策,可以显著降低CO2焊接过程中焊接缺陷的发生率,提高焊接接头的性能和结构的安全性。

结语

本研究对CO2焊接工艺规范进行了深入的探讨,系统地分析了焊接过程中可能出现的缺陷成因,并提出了一系列有效的防止对策。

通过本研究,得出以下主要结论:合理的焊接工艺参数选择对于获得高质量的焊接接头至关重要。通过工艺优化、操作培训和质量控制等措施,可以显著降低焊接缺陷的发生率。本研究提出的防止对策在实验中得到了验证,证实了其有效性。对于提高现代制造业中CO2焊接结构的质量和可靠性具有重要意义。通过严格执行焊接工艺规范和采取有效的缺陷防止措施,可以确保焊接结构的安全性和耐用性。

尽管本研究取得了一定的成果,但仍有进一步研究的空间。未来的研究可以关注新型焊接材料的开发、焊接自动化技术的进步以及焊接过程的智能化控制。

参考文献

[1] 唐亚红,彭勇军,陈阿海. IGM自动焊熔深不足缺陷的成因及防止对策[J].金属加工(冷加工),2016(S1):685-687.

[2] 刘卫东.CO2气体保护焊工艺探讨[J].设备管理与维修,2023(22):118-120.

[3] 王泽荫.工业机器人CO2气体保护焊焊接工艺研究[J].世界有色金属,2021(2):139-140.

[4] 孙登科.焊接机器人CO2气体保护焊工艺研究实践教学设计[J].焊接技术,2019,48(11):75-77.

[5] 孙善乾.CO2气体保护焊在管道焊接中的工艺探讨及应用[J].山东工业技术,2018(23):36.

[6] 潘燕武.在焊接工艺中二氧化碳保护焊的应用[J].建材与装饰,2017(24):211-213.