某型纯电动汽车动力电池结构设计与振动仿真分析

2024-12-31刘有华吴定平胡雄杰

摘要:基于某在用动力电池,利用CATIA建立动力电池包模型,联合仿真软件ABAQUS对电池包进行约束模态分析以及随机振动仿真分析,并根据结果对电池包的结构进行的优化,以期在满足加强度条件下,实现轻量化的要求。

关键词:动力电池;结构设计;模态分析;随机振动分析;结构优化

动力电池作为纯电动汽车的“心脏”,是电动汽车的动力来源,是汽车的重要零部件之一,动力电池对提高电动汽车的性能具有至关重要的作用。而动力电池的主要受载部分——动力电池箱体,是否具有足够强度保证动力电池结构不被破坏就显得尤为重要。因此,对动力电池结构安全性的研究具有重要的意义。相比于燃油汽车,纯电动汽车动力电池的质量远大于发动机的质量,比如1.6L发动机的质量在180~240kg,与该排量动力性能相当的纯电动汽车的动力电池包的质量一般为400kg左右。相同动力性能的纯电动汽车的动力电池的质量接近于同等性能下发动机质量的2倍。因而,设计一种既满足结构强度要求且质量又相对较低的动力电池包,对车辆经济性和动力性具有重要意义。

动力电池包的设计,除了满足轻量化的要求,其安全性以及使用寿命也需达到相关标准与要求。GB/38031—2020国标中对动力电池模组以及整体在极端情况下的安全提出了具体的要求,其中随机振动、跌落翻滚、机械冲击、模拟碰撞以及挤压工况等极端情况下可导致结构上的问题。其中,随机振动工况是较常见的工况之一,因而本文集中对动力电池随机振动工况进行了研究。

在动力电池的轻量化研究方面,国内外学者研究主要集中在结构、仿真方法和材料上。结构上,季鑫盛、杨超等为解决车轮不平衡激励而导致的共振问题,提出了三种电池箱体结构优化方案,仿真结果表明,通过更换底板材料和增加纵梁结构的方案可以实现避免共振和箱体轻量化的目的。梁中等对电池箱体结构进行了静态力学和模态分析的仿真分析,并根据仿真结果对结构进行分析和改进,然后对改进后的电池箱体进行再次仿真,结果显示改进后的电池箱体在静、动态性能上都合格,且质量相应减少了26.3%。Uerlich等采用有限元方法研究了动力电池在正方形和六边形封装下的能量密度和被动安全性能,研究结果表明,两种封装方式都最大程度地利用了电池包内部空间,但六边形封装条件下的能量密度和被动安全性高于正方形。

仿真方法上,Meng L利用自定义形式的立体光刻几何模型进行领域建模,搭建由设计与非设计区域特征组成的拓扑变化模型,并应用积分方法对边界条件进行敏感度分析。M.H Bi和Phuong Tran等将拓扑优化应用于增材设计,并充分考虑了悬垂方法,以解决常规支撑物增加计算量的问题。Abueidda D W和Koric S等设计一个卷积神经网络模型,利用拓扑优化框架对该神经网络模型进行训练和验证,并生成了包含相关边界条件、负载和约束配对的数据集,以确保准确预测。

材料上,兰凤崇等提出一种基于电池包结构多材料选型系统的优化方法,该方法改进了箱体刚度和模态,并实现了8.72kg的轻量化效果,并通过试验验证具备较高的可靠性。王国旺等基于多材料设计理念,在上盖板中采用了综合性能良好且成本优势明显的SMC复合材料,并通过模态频率进行形貌和尺寸优化来确定其最佳结构形式。Haris运用有限元方法对五种不同类型岩芯的电池多功能夹层的力学特性能进行了研究,结果表明凹陷型A岩芯则具备最佳的耐压性,凹陷型B岩芯具备最佳的抗弯曲与抗剪切性能。

以上研究都不是基于实际在用车辆动力电池进行的优化,其实际效果还有待进一步验证。本文基于某在用动力电池,利用CATIA建立动力电池包模型,联合仿真软件ABAQUS对电池包进行约束模态分析以及随机振动仿真分析,并根据结果对电池包的结构进行的优化,以期在满足加强度条件下,实现轻量化的要求。

结构设计

1.动力电池包模组的设计

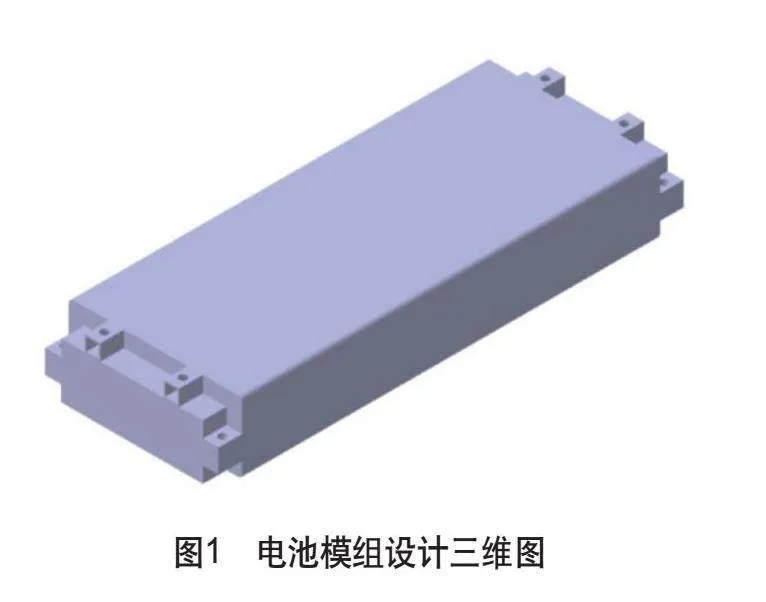

由于动力电池自重的影响,车辆的续驶里程随电池包容量(数量)的增大呈增长率递减的增大关系,并最终趋于不变,因而考虑到经济性,只能适度增加容量。在满足续驶里程和动力性的前提下,尽可能减少电池模组的数量,从而达到经济性要求。为对车辆匹配最佳的动力电池容量,需要对车辆的基本参数进行限定。某纯电动车辆的相关参数见表1。

其中续驶里程,是汽车以60km/h的时速,在水平路面的行驶里程,本文采用的是21700型电池单体,该类型电池具有能量密度高、成本低和安全性好的特点,具体参数见表2。

将表2中的3个电池单体电池进行串联,再并联13个由3个单体电池串联的组合体,这样39个单体电池就组成了一个电池单元,该电池单元的电压为11.1V,容量为58.5Ah。由电池单元及电动汽车的参数,可计算出满足电动汽车动力和容量需求的电池单元数量,具体计算如下。

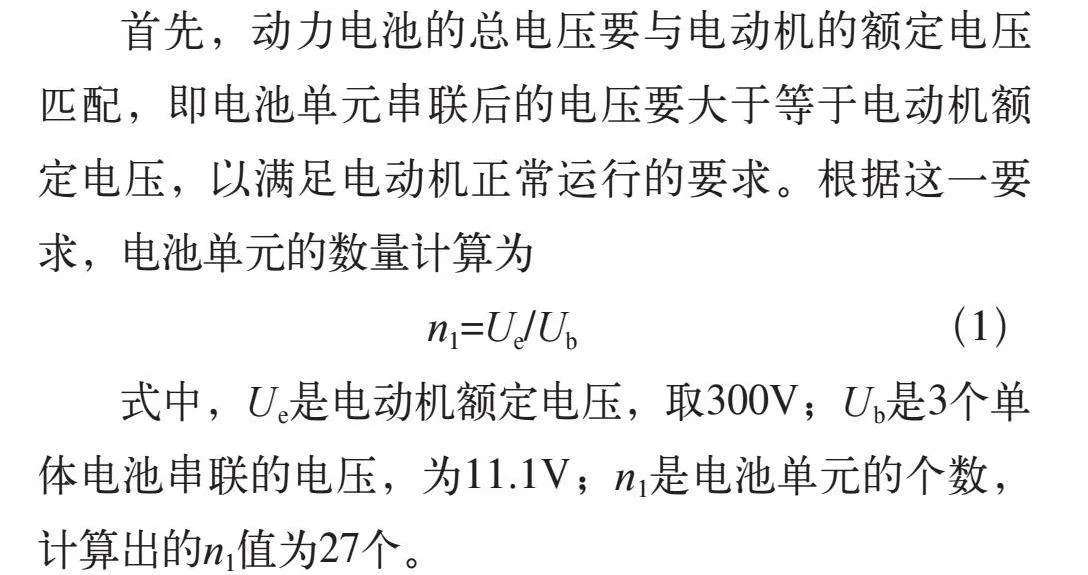

首先,动力电池的总电压要与电动机的额定电压匹配,即电池单元串联后的电压要大于等于电动机额定电压,以满足电动机正常运行的要求。根据这一要求,电池单元的数量计算为

n1=Ue/Ub" " " " " " " " " " " " " " " " " " " " " " " " " " " " " (1)

式中,Ue是电动机额定电压,取300V;Ub是3个单体电池串联的电压,为11.1V;n1是电池单元的个数,计算出的n1值为27个。

由表1中的续驶里程442km,行驶车速60km/h,忽略加速和上坡阻力,电动汽车所需要的功率的计算公式为

(2)

式中,ηT为动力的传递效率,取0.85;m为整车质量,单位为kg;g为重力加速度;ua为车速,取60km/h;fR是滚动阻力系数,取0.013;Cd为空气阻力系数,取0.28;A为迎风面积,为2.4m2;Pe为功率,单位为kW,代入数据得Pe约为8kW。那么,电动汽车等速行驶442km所需要的总电量Wa为

(3)

式中,S为续驶里程,其值为442km;ua为车速,取60km/h。则所需的电池单元数n2的计算公式

n2=1000SW/CbUbηb" " " " " " " " " " " " " " " " " " " " " " " " " "(4)

式中,W为行驶1km所需要的能量取0.133kW·h;Cb为单个电池单元的电荷容量,为58.5Ah;ηb 为电池放电深度,为0.8。得出的电池单元数量为120个。

由于电池单元的数量必须满足电动机的额定电压和电动汽车的续驶里程这两个条件,设计出的电池模组如图1所示,电池单元的数量为120个。将这120个电池分为12组,每组为10个电池单元组成一个电池模组。

2.动力电池包的上盖设计

电池包的上盖如图2所示,其在保护电池包方面起到关键作用,需要具备优异的密封性能和耐受热失控时产生气压变化的要求。材料选择方面应综合考虑价格和密度,金属材料铝合金是较为适用的选项。

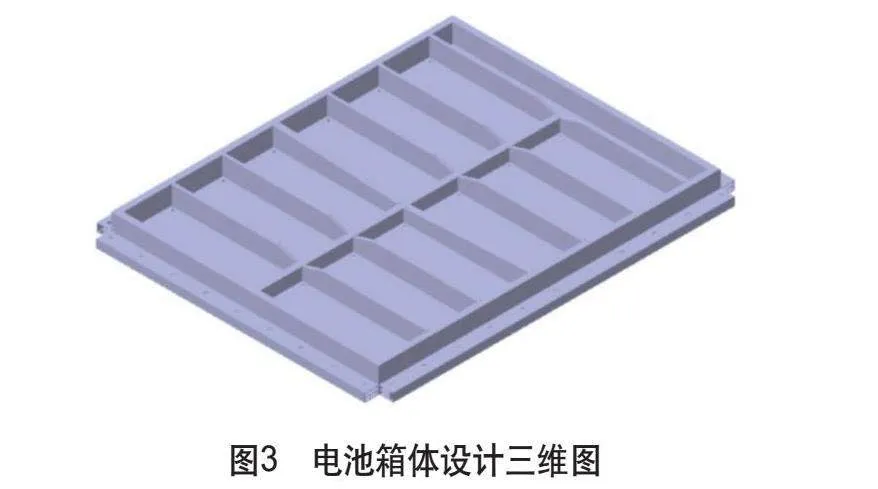

3.动力电池包的箱体设计

动力电池下箱体的设计方案对能量密度、成本和机械使用寿命等方面有重要影响,选材、加固梁设计和孔洞布置都是关键考虑因素,目前箱体的结构形式主要有钣金箱体和型材箱体两种。根据项目需求以及对钣金箱体和型材箱体综合考虑后,选择型材铝合金制造动力电池下箱体,其结构如图3所示。

该箱体由周围的框架、底板、横梁、纵梁以及吊耳,通过焊接的方式组成。

基于ABAQUS的有限元建模

1.材料的定义

在CATIA中对模型简化并导入到ABAQUS后,首先是添加电池包各部件的材料参数和截面属性,材料参数主要有杨氏模量、泊松比及密度等。电池包下箱体、箱体上盖、纵梁、横梁及吊耳均采用A6061T6铝合金材料,螺栓采用材料Q235,模组的参数则采用均一化实体,具体参数见表3。

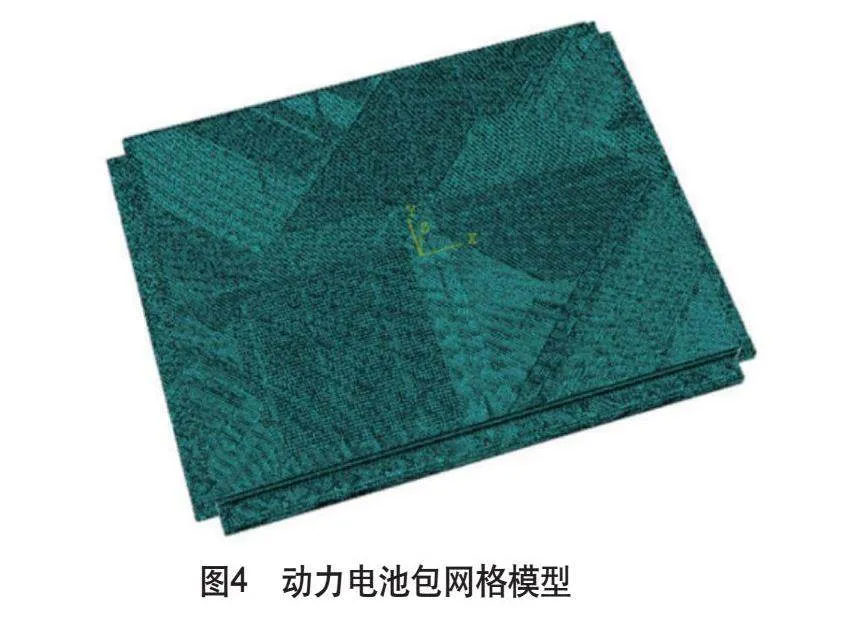

2. 模型网格划分

根据电池包各部件的特点采用不同的网格划分方式,电池包上盖是钣金件采用壳单元模拟,下箱体是型材结构采用六面体网格划分,模组同样采用六面体网格划分。动力电池包的有限元模型如图4所示。

其中模型包含1 022 080个单元,节点数为1 308 327个。

3. 边界条件和连接设置

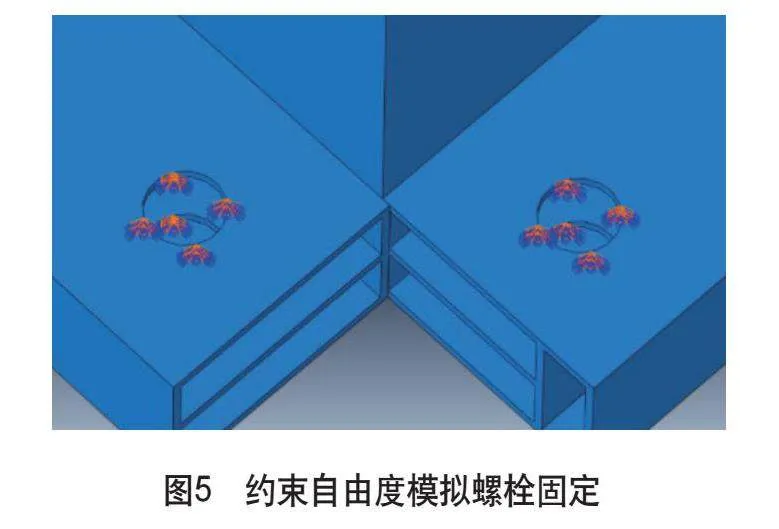

本文主要通过固定吊耳的多个螺栓孔的表面来模拟电池箱体挂载在汽车的底盘上,如图5所示。

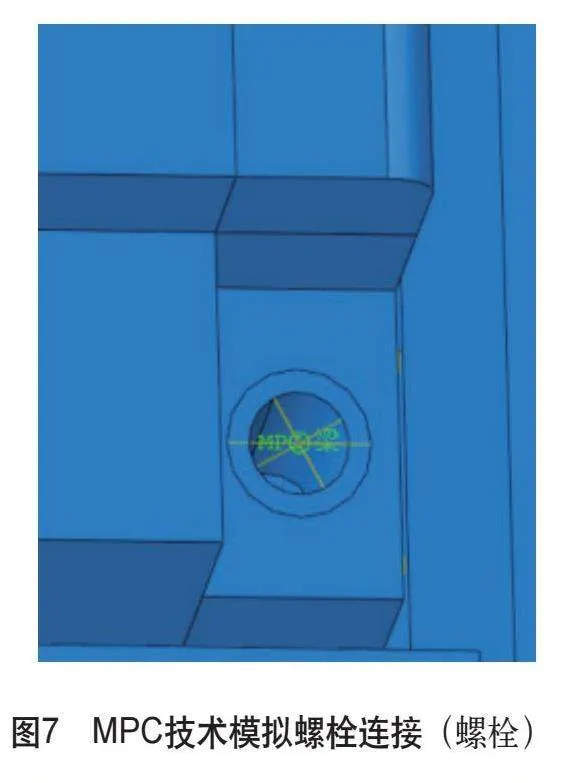

选中螺栓孔的内表面,将六个自由度进行约束。在有限元仿真中,创建连接接触属性是至关重要的一步。这个步骤能够模拟不同工况下各个零部件之间的约束关系和连接状态。连接的模拟方式主要包括简化连接和实体单元连接。实体单元连接通过使用实体3D网格来绘制螺母和螺栓,这种方式最为理想,然而在分析对象含有多个螺栓时会增加工作量并耗费计算时间。相反,在那些重点不在于连接部分的分析中,则可以采用简化的连接方式以提高效率。

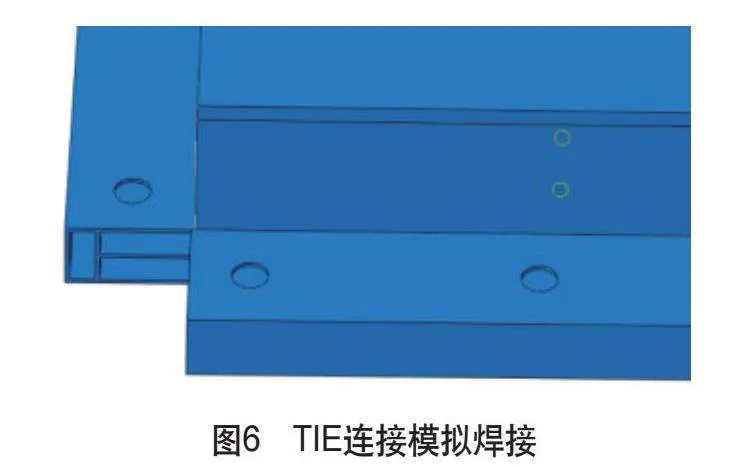

电池包上连接主要有螺栓联接和焊接两种,箱体、吊耳、纵梁及横梁之间都采用TIE绑定的方式来模拟焊接,如图6所示。

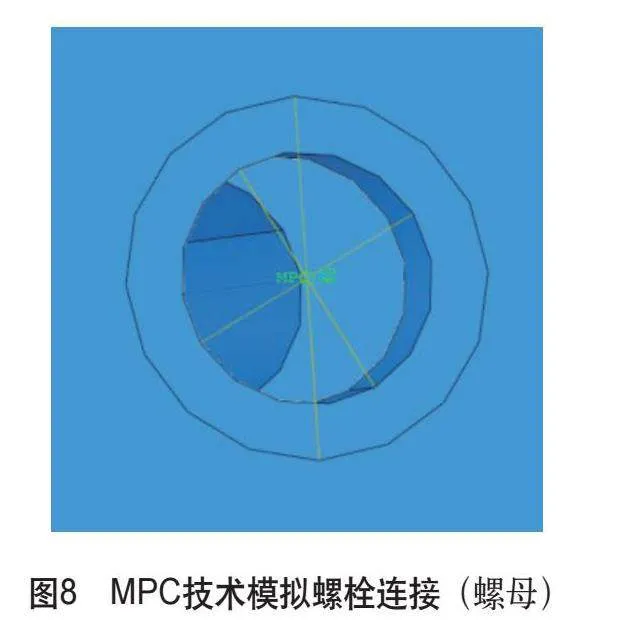

模组和箱体之间的连接则采用梁单元配合MPC连接的方法,该方法是将螺栓用梁单元代替,再将梁单元两端用MPC连接方式与被连接件螺孔两端节点相连的方式来代替箱体与模组的螺栓联接,螺栓与其接触面的连接如图7所示。

螺母与其接触面的连接如图8所示,其中环形为接触面的具体大小。

结构仿真

1.动力电池模态分析

模态分析分为自由模态和约束模态分析,本文中研究的动力电池包通过螺栓与汽车底盘固定在一起,所以采用约束模态分析,电池包在约束状态下前六阶的频率和振型如表4所示。

将其与整车的激励频率进行对比,判断是否有共振的风险。

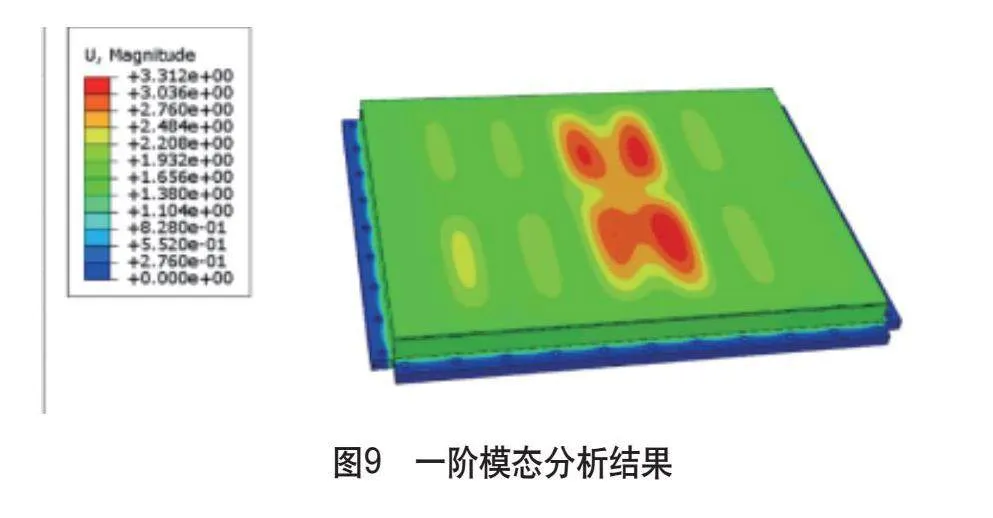

动力电池包的一阶模态云如图9所示。

乘用车的固有频率一般为15~20Hz,本研究中经计算得到的动力电池的第一阶频率为25.39Hz,大于其固有频率,所以动力电池在乘用车内共振的概率较小。

2. 随机振动分析

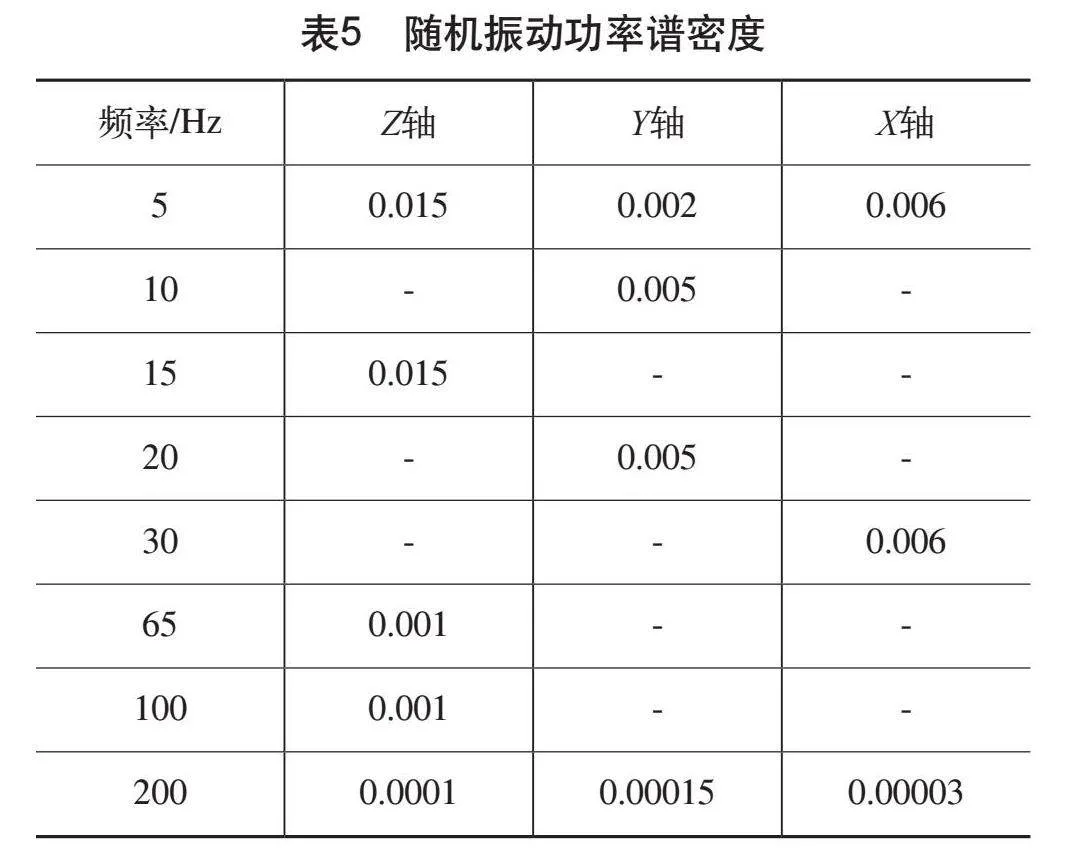

随机振动分析的目的是评估电池在长时间受到随机振动时所遭受的累积损害。加载条件可根据国标GB/38031—2020中的标准得到为功率谱密度(Power Spectral Density,PSD),见表5。

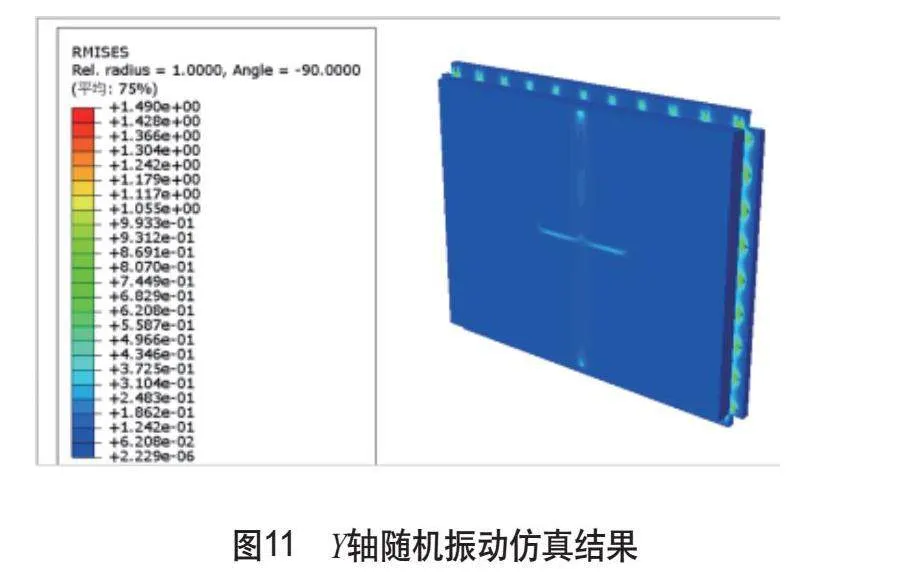

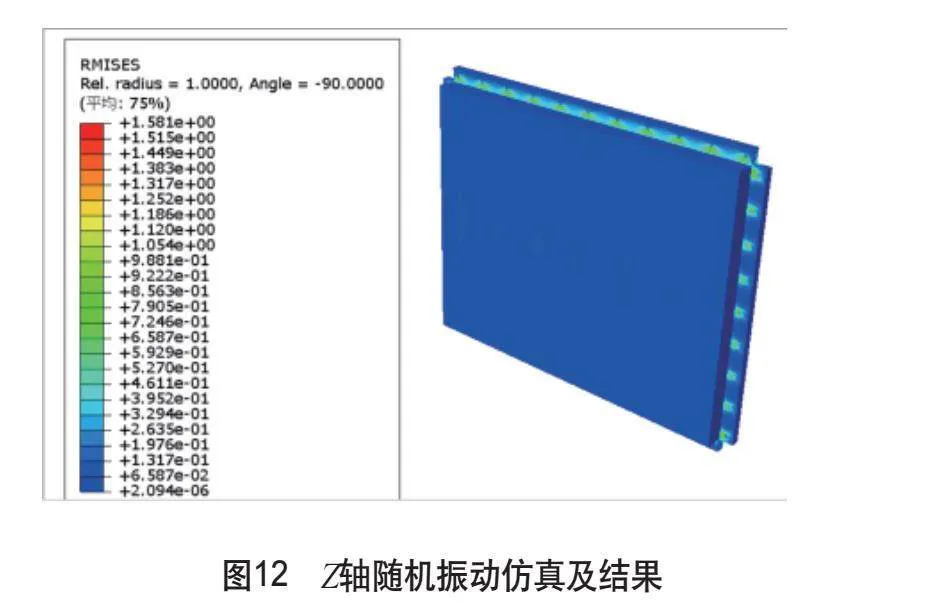

分别在X、Y、Z三个方向上进行12h随机振动仿真分析,得出三个方向的RMS(Root Mean square Stress,根均方应力)应力云图如图10~图12所示。

由图形可得,X、Y、Z三个方向各自的RMS最大值分别为1.58MPa、1.49MPa、25.98MPa,均小于材料的屈服极限,箱体不会产生损坏。所以,整个电池包的初步设计满足随机振动的强度要求。

结构改进与优化

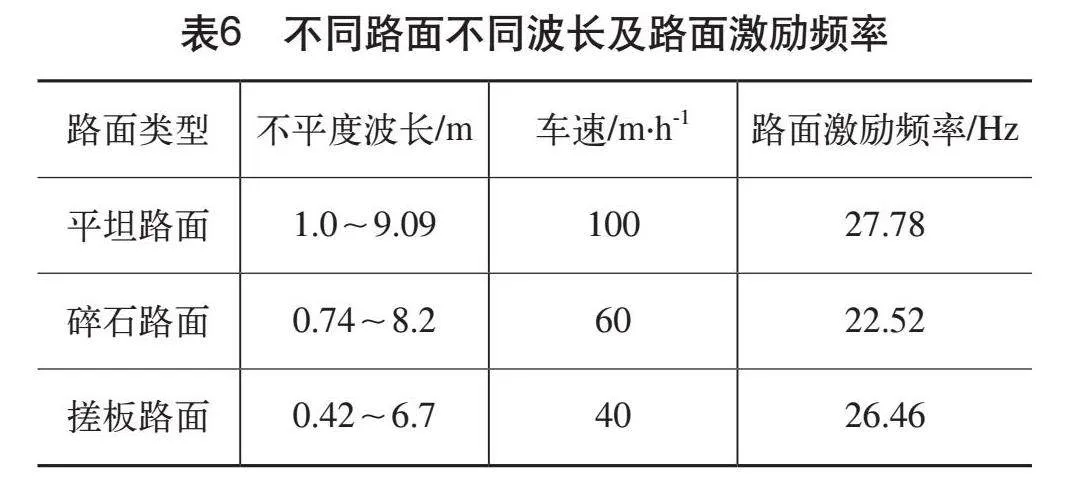

动力电池包的一阶模态频率为25.39Hz,大于汽车自身的固有频率,由于动力电池包的振动还受路面激励频率的影响,不同路面条件下的波长及车速产生的路面激励频率见表6。

从表6可以看出,不同路面在不同车速下的激励频率不同,路面的激励频率大概在22~28Hz,与电池包一阶模态频率相近,仍存在共振风险。

路面激励频率与车速,波长之间的关系为

f=V/3.6λ" " " " " " " " " " " " " " " "(5)

式中,V为车速;λ为不平度波长;f为路面的激励频率。

根据图9可以看出上盖形变较大,强度不足,需要加强上盖强度以提高一阶模态频率。

1. 电池包上盖的改进和优化

本文以增加加强筋的方式对电池包上盖进行改进,如图13所示,这些加强筋主要通过冲压成形后附着在薄壁件上,其形状类似于突出的包裹或长条状圆角凹凸区域,其功能是增加薄壁结构件局部强度,并提高其抵抗过度变形能力。此外,在振动过程中,还能有效地降底板件的振幅。

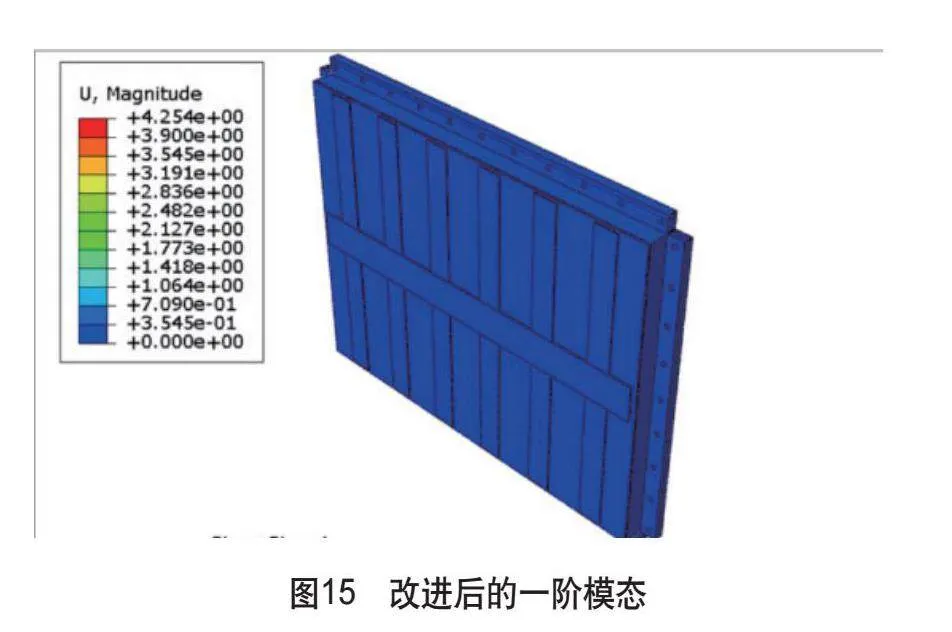

2. 改进后仿真结果对比

将改进后的电池上盖重新装配在动力电池包中,对其再次进行网格划分,得到对应模态分析结果,并优化之前结果进行对比,如图14和图15所示。

可以看出优化后电池包一阶模态的频率为34.63Hz,相比于优化前的频率提高了36.39%,且高于因路面不平产生对汽车的激励频率,不会因此产生共振。综上所述,该电池包上盖的优化可行、有效。

结语

本文应用建模软件CATIA以及仿真软件ABAQUS对动力电池包结构进行建模以及模态分析、随机振动仿真,并根据仿真的结果对动力电池包进行结构的优化,让其符合国家标准,具有较高的可靠性。

首先,利用三维建模软件CATIA对电池包进行建模,将建好的模型导入仿真软件ABAQUS中,对电池包结构件模型进行材料属性和截面属性的设置,再对电池包模型进行边界条件和连接设置,然后对模型进行网格划分,建立有限元模型。

其次,根据建立的有限元模型,对其进行模态分析以及随机振动仿真分析。结果显示模态分析中一阶模态的频率为25.39Hz,大于汽车的固有频率15~20Hz,不会因车辆本身而产生共振的风险,但会因为路面不平度而导致的激励频率与电池包的一阶模态频率相近,所以,在汽车行驶过程中会有共振的风险。随机振动仿真分析的结果显示,在X、Y、Z三个方向上,电池包的最大RMS分别1.58MPa、1.49MP、25.98MPa,均小于材料屈服极限的1/3,不会产生疲劳损坏,符合国家标准。

最后,根据电池包共振的风险,对电池包结构进行了强度方面的优化,尤其是动力电池的上盖,对其使用了加强筋来提高其结构强度。再对优化后的动力电池包进行了模态分析,得出的结果为其一阶模态的频率相较于优化前的一阶模态提高了36.39%,且高于因路面不平度而导致的激励频率,从而减少了汽车在行驶过程中会出现的共振风险。