根据ECB探讨车身轻量化技术趋势

2024-12-31朱迎五尹小杨鸿智

摘 要:通过对过去5年ECB展示的轿车和SUV进行统计,分析了白车身轻量化系数、车身形式、高强钢、热成形钢、铝合金和复合材料的现状和趋势。研究结果表明,白车身轻量化系数虽然有波动,但未来会不断下降。钢制车身会缓慢下降,多种材料复合车身和钢铝混合车身越来越多,全铝车身由于成本太高应用会越来越少。高强钢包括热成形钢和铝合金的开发和应用是未来车身轻量化的主要方向,应用铝板、挤压型材和铸造件最多的零部件分别是前机盖内外板、前防撞梁和前减振塔,复合材料主要体现在塑料后尾门的应用上。

关键词:ECB;轻量化;高强钢;铝合金

欧洲车身大会(EuroCarBody, ECB)是由国际汽车联盟(Automotive Circle International)组织的国际车身领域顶级峰会,截至2023年已经举办了25届,目前已发展成为全球最新车身技术展示和交流的平台。作为一个高规格的国际化技术平台,旨在推动车身技术交流与进步,会议就车身结构布置、平台化、创新结构、新材料、质量及材料占比、连接技术、模态及刚度、NVH、碰撞安全性能、工艺及厂房布置等进行交流、研讨与评价[1]。

ECB代表着全球汽车车身发展趋势,近年来一直被誉为车身界的顶级峰会。本文通过分析2019-2023五年来ECB展示的轿车和SUV(合计33个车身,不包括MPV、皮卡、赛车、敞篷车以及极少数缺少数据的车身)车身材料应用趋势,为新车型车身选材提供参考。

车身轻量化理论

1. 白车身轻量化系数

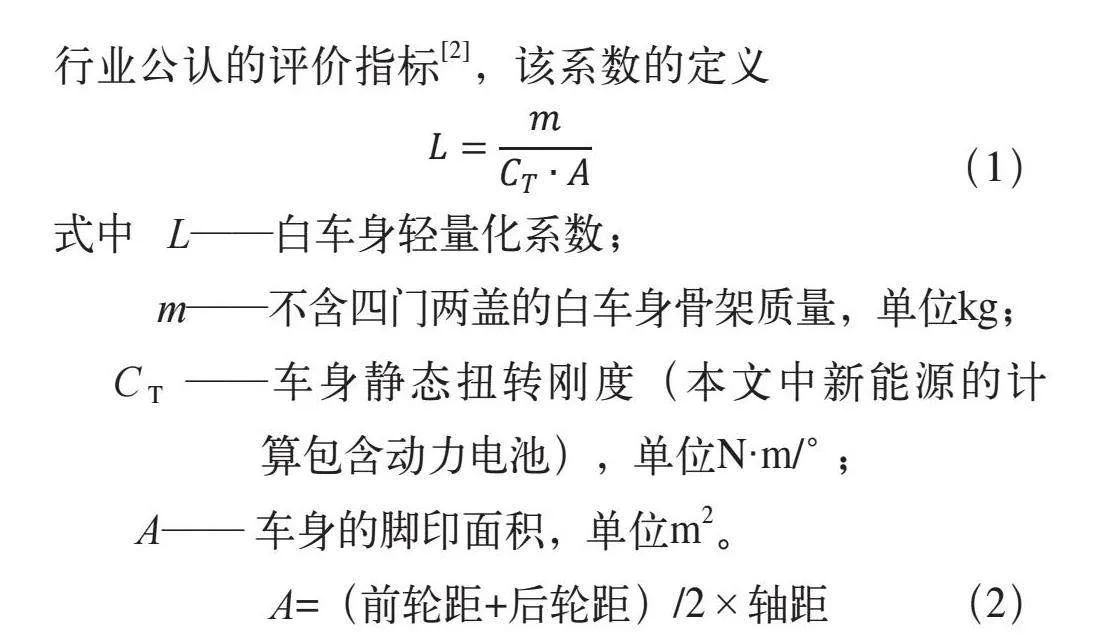

白车身轻量化系数(Light Weight Index)是汽车行业公认的评价指标[2],该系数的定义

(1)

式中" "L——白车身轻量化系数;

m——不含四门两盖的白车身骨架质量,单位kg;

CT ——车身静态扭转刚度(本文中新能源的计

算包含动力电池),单位N·m/°;

A—— 车身的脚印面积,单位m2。

A=(前轮距+后轮距)/2×轴距" " " " " "(2)

根据公式(1),可以看出白车身轻量化系数主要体现了车身的质量与车身刚度和车身尺寸间的关系,车身轻量化系数越小,代表轻量化技术水平越高。

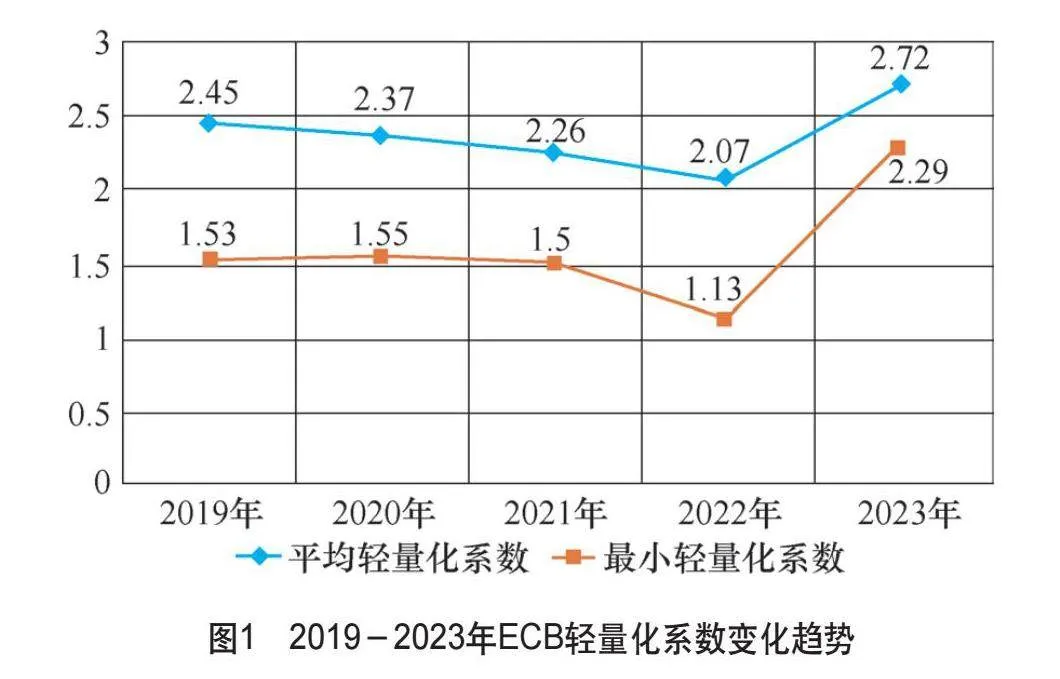

2019-2023年ECB白车身平均轻量化系数和最小轻量化系数如图1所示,从2019年到2022年轻量化系数持续降低,2023年反弹上升。原因是2023年参展的铃木FRONX和标致3008两款低成本钢制车身轻量化系数很高,拉升了整体水平。虽然有所波折,但是随着技术的发展进步,轻量化系数必然会不断下降。

2. 车身轻量化技术

车身轻量化是目前汽车轻量化路径方案中最核心、最关键的技术,包括材料轻量化、结构轻量化以及工艺轻量化三大类,目的是通过轻量化设计使合适的材料、最优的结构形状和尺寸用在汽车结构的合适位置,使每部分材料都能发挥出最大的承载作用,增加刚度和吸能作用,提高材料利用率、降低整车质量、减少材料成本,实现节能、减排和降耗。

在结构轻量化方面,常用的技术有结构拓扑优化、形貌优化、尺寸优化以及单目标和多目标优化设计等。在车身材料轻量化方面,主要是通过在车身上应用高强度钢、超高强钢、铝合金、镁合金及纤维增强复合材料等轻质材料实现车身的轻量化。

目前,在车身上应用低合金高强钢、烘烤硬化钢、无间隙原子钢、双相钢等高强度钢材料已成为各汽车企业实现车身轻量化普遍做法。随着铝合金材料技术发展,在车身上应用铝合金材料实现轻量化已成为当下热点技术之一。

在车身工艺轻量化方面,主要有热成形、液压成形、激光拼焊板(Tailor Welded Blank, TWB)、变厚板(Tailor Rolled Blank,TRB)以及铝、镁合金的高真空压铸成形等[3]。

ECB车身材料应用分析

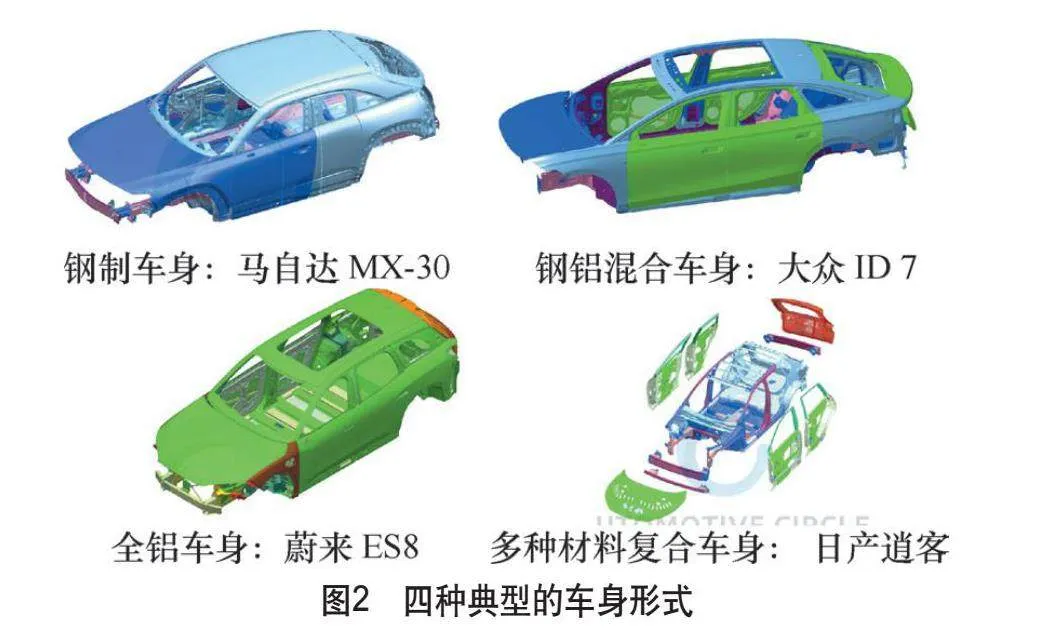

从材料上划分,ECB车身可以分为钢制车身、钢铝混合车身、全铝车身及多种材料复合车身。钢制车身用材主要为钢板,分为低碳钢(DC系列)、低合金高强钢、先进高强钢、超高强钢以及热成形钢等。钢铝混合车身由钢制部件加部分铝合金部件组成。铝合金主要用在四门和发动机舱盖、行李舱盖或者尾门部位,以及前纵梁和前、后减振塔位置等。全铝车身指整个车身全部是铝合金经过冲压、挤压、铸造成型后的零部件连接而成的车身,在部分重要部位为了满足可靠性及耐久性要求,全铝车身会在A柱、B柱等区域采用热成形部件或者强度等级较高的高强钢。多种材料复合车身是指车身由钢、铝合金、镁合金、碳纤维及工程塑料等多种材料经过点焊、铆接、螺栓联接、弧焊及金属结构胶等方式连接而成[4]。图2列举了四种典型的车身形式。

基于铝合金在车身中的质量占比,对应用铝合金的车身做以下定义:

1)钢制车身,其中铝合金占比小于20%。

2)钢铝混合车身,其中铝合金占比为20%~60%,轻度钢铝混合车身铝合金占比为20%~40%,重度钢铝混合车身铝合金占比为40%~60%。

3)全铝车身,其中铝合金占比大于60%[5]。

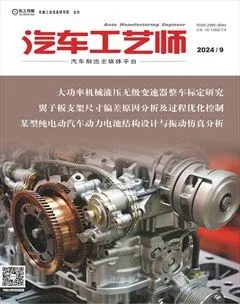

通过对2019-2023年ECB的车身类型进行统计分析,各类车身数量的统计结果如图3所示。

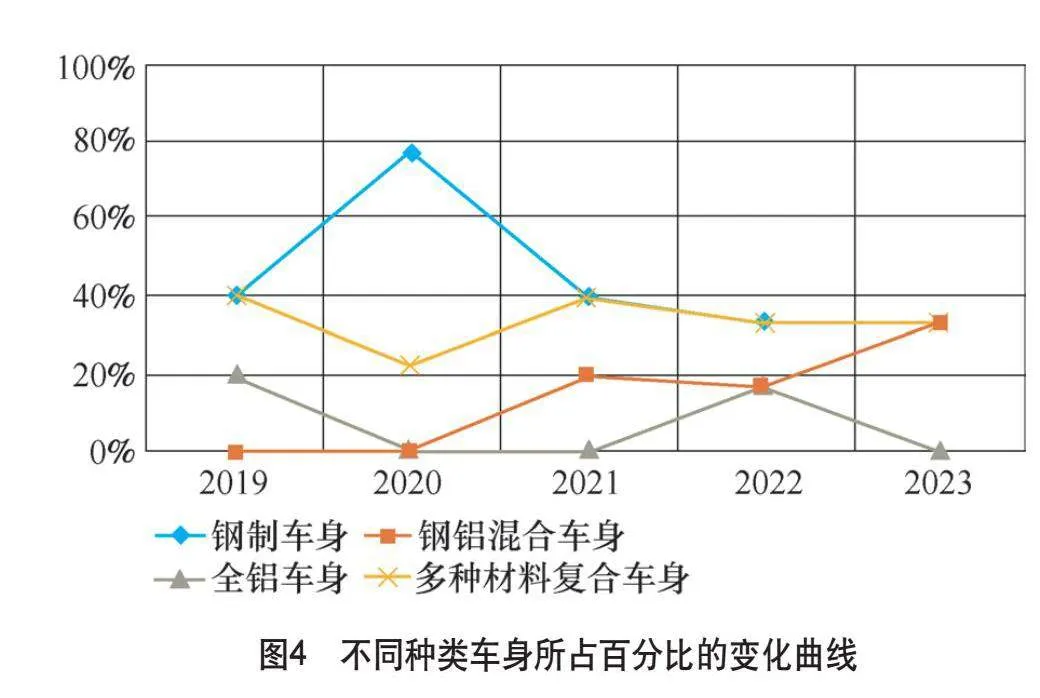

由于ECB每年展示的车型数量不一样,故用车身所占总体的百分数比单纯的数量更能说明变化的趋势,如图4所示。

从统计结果可以看出,钢制车身占比最大,多种材料复合车身次之,钢铝混合车身和全铝车身应用最少。从变化趋势上来看,钢制车身在2020年达到峰值后逐年下降,多种材料复合车身应用较为稳定,钢铝混合车身逐年上升,全铝车身的应用不断下降。

轻量化材料应用现状及趋势

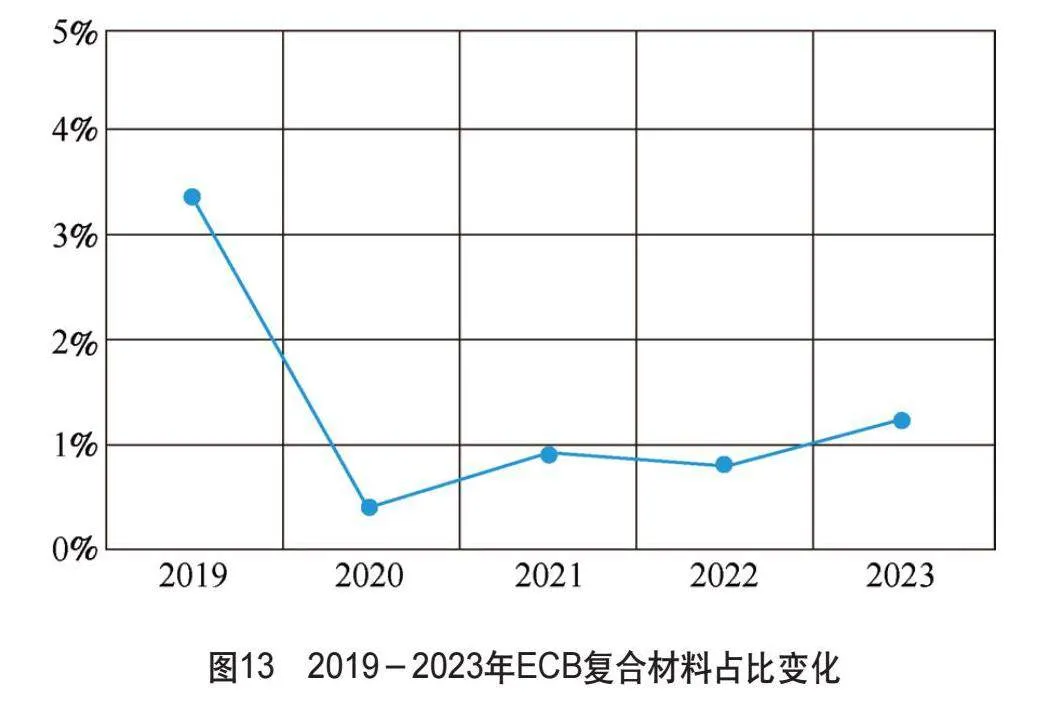

对2019-2023年车身用材总体统计如图5所示,钢是最主要的材料,软钢、高强钢和热成形钢总共占比83.39%,铝合金占比14.16%。

每年的用材占比情况如图6所示,从中可以看到用材波动情况,比如铝合金在2020年应用最少,而钢却应用最多,二者呈现出此消彼长的关系。

1.高强钢应用现状及趋势

依据现状分析,车身轻量化设计中的主流材料为高强钢,具有高强度、低成本及丰富的技术经验等优点。根据ECB对材料的分类,高强钢可以分为普通高强钢HSS(包括高强无间隙原子钢HSIF、烘烤硬化钢BH、高强度低合金钢HSLA和碳锰钢CMn)、先进高强钢AHSS(第1/2/3代)、奥氏体不锈钢、超高强钢UHSS(复相钢CP和马氏体钢MS)和热成形钢PHS。

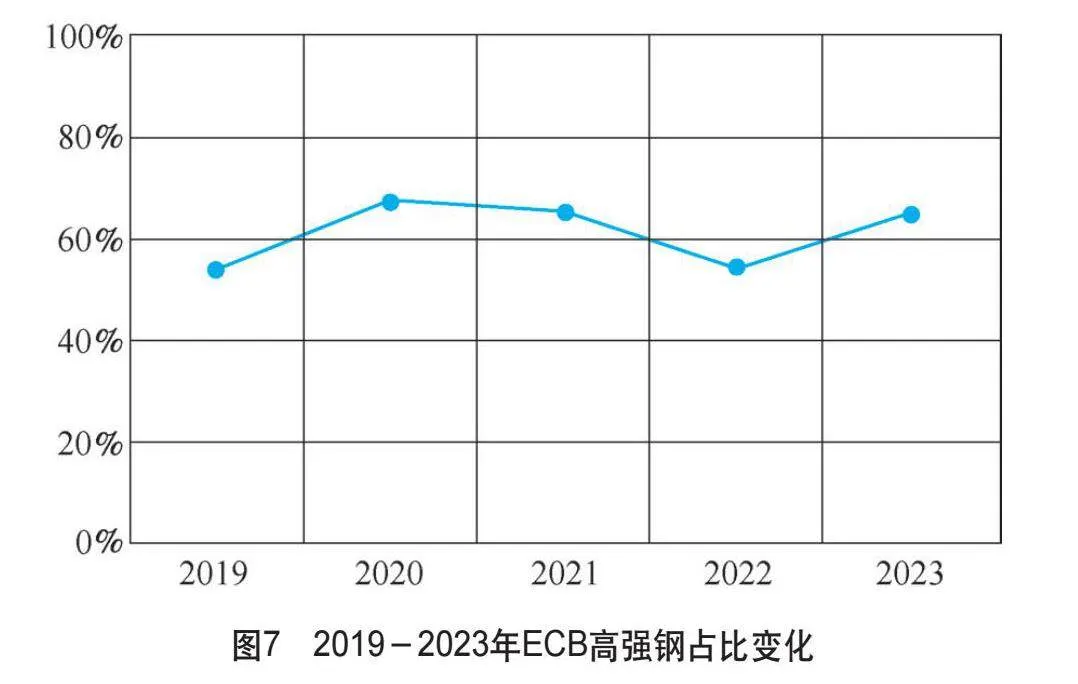

2019-2023年ECB高强钢占比变化曲线如图7所示,可以发现高强钢的使用较为稳定,在50%~70%波动,高强钢依然是车身最主要的材料,高强钢的开发和应用是车身轻量化最主要的方向。

热成形钢是车身上应用强度最高的材料,主要应用在碰撞安全件,例如A/B柱加强板、门槛加强板、A柱内板、中央通道及座椅横梁等位置。通过热冲压成形获得的零部件的屈服强度在950MPa以上,抗拉强度一般在1300MPa以上,伸长率在5%以上,微观组织是全马氏体。与此同时,抗拉强度达到2000MPa的热成形钢的应用越来越普遍,极狐、特斯拉、问界及哈弗等车型均已搭载。

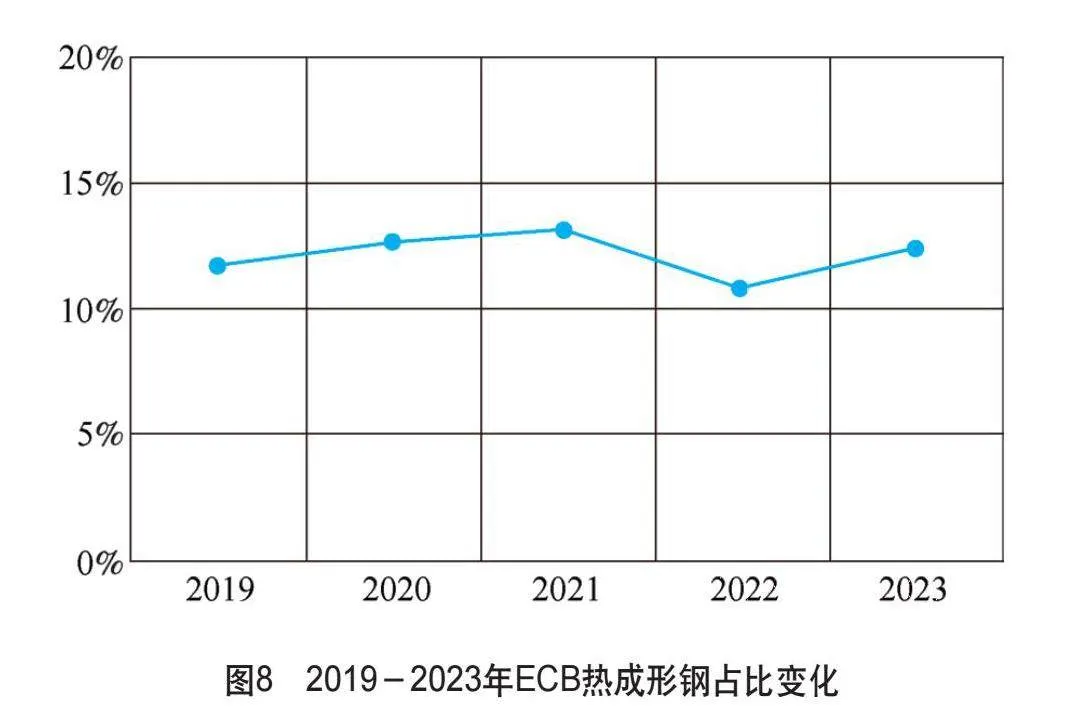

图8是2019-2023年ECB热成形钢占比变化曲线,在10%~14%波动,在车身中的占比同样较为稳定,可以预测将来会持续应用。

2. 铝合金应用现状及趋势

材料轻量化是三大类轻量化技术之一,而铝合金的应用是材料轻量化最重要的方面。铝合金是一种绿色环保的金属材料,除了具有可回收性和可循环利用的优点,质量轻、性能优异和价格合理等让铝合金在汽车上的应用越来越广泛。汽车上的铝合金零部件包括冲压件、挤压型材和铸造件[6]。

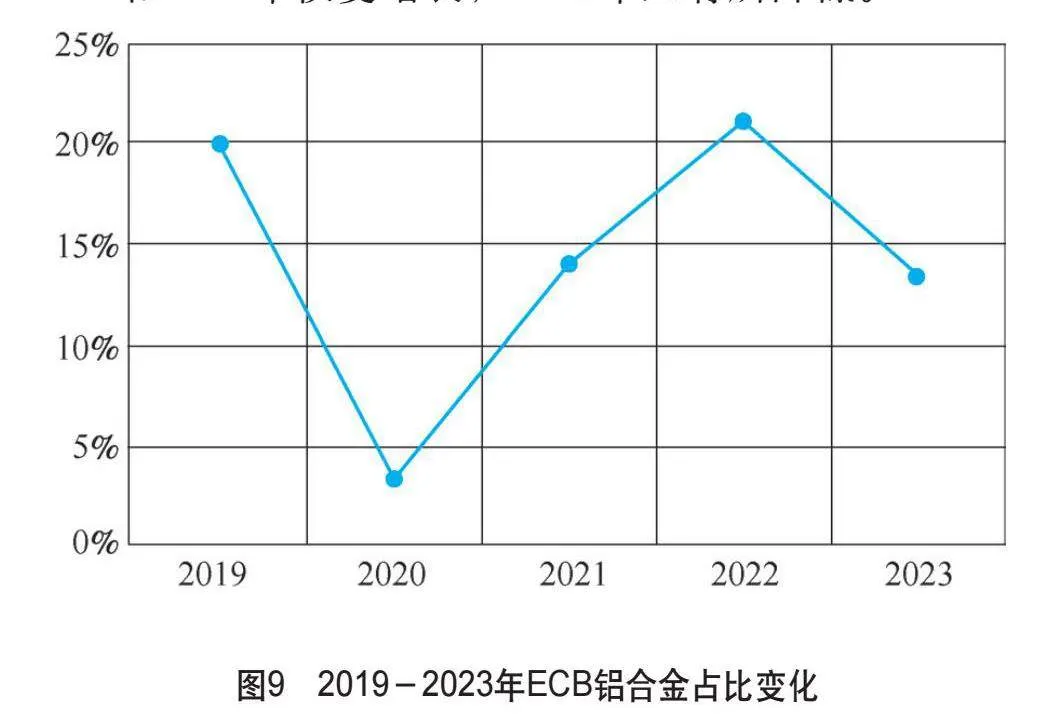

2019-2023的5年ECB中平均单车铝合金占比变化曲线如图9所示,总体来说铝合金用量波动很大,2019年铝合金应用较多,但是2020年急剧下降,2021和2022年恢复增长,2023年又有所降低。

(1)铝合金冲压件" 冲压件常用在汽车车身的外覆盖件及加强结构,均可由冲压成形得到,这些冲压件通过焊接等连接工艺形成车身本体。在汽车制造业领域,由于铝的高比强度,它在很多面板、覆盖件的材料选择上已逐步取代钢的位置。用在汽车覆盖件上的铝板,需要满足高的表面质量、高成形性能、高强度(烘烤硬化性)及连接性能优异等特点。而用在加强板上的铝板需要具备良好的成形性及一定的强度。

常用的铝合金板包括不可热处理的Al-Mg(5000系列)合金和可热处理的Al-Mg-Si(6000系列)合金。由于化学成分的差异,5000系列铝板常被用在车身内板或加强板中;而6000系列铝板常用于车身外部面板或较复杂的加强板中,兼具高强度和良好的可成形性。

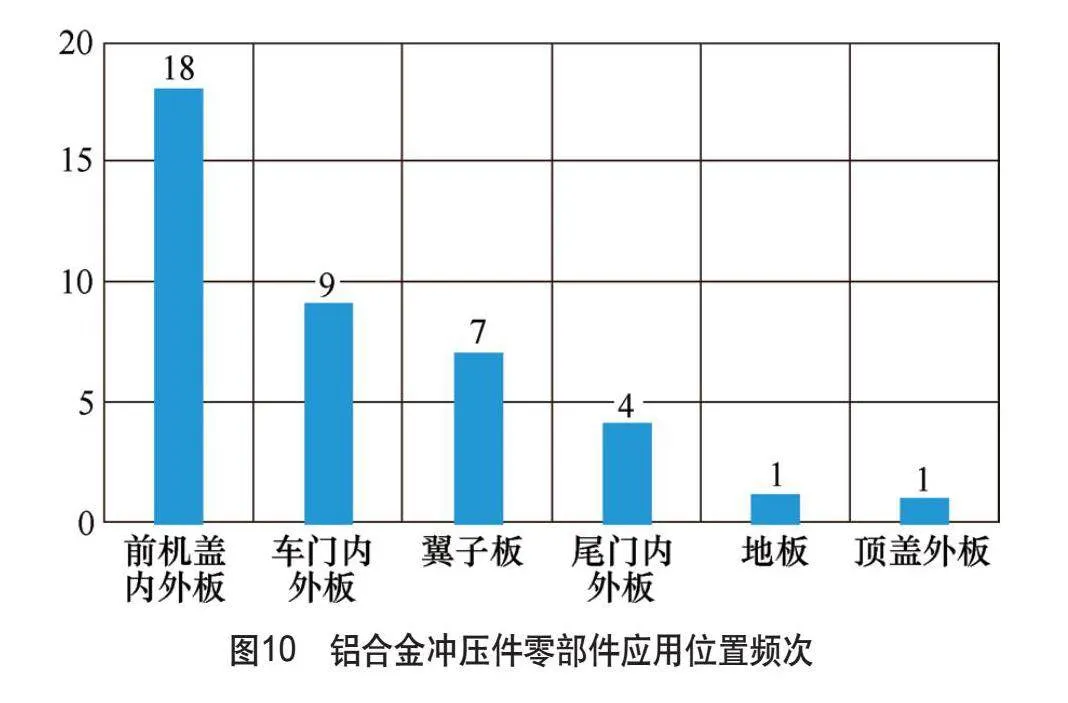

通过对铝合金冲压件零部件使用位置进行统计,结果如图10所示,可以发现应用最多的三个位置是前机盖内外板、车门内外板和翼子板,对这三个位置的零部件进行以铝代钢能收到良好的轻量化效果。

(2)铝合金挤压型材" 汽车用铝挤压型材件的材料绝大多数采用6系和7系铝合金,6系的使用比例达到90%以上。而6系中最常用的合金是6063、6060、6061和6082,用于生产实心、半空心和空心截面形状的零件。6063和6060应用广泛,它不仅容易挤压、焊接,并且具有良好的表面质量和出色的耐蚀性;6061具有较高的抗拉强度、良好的耐蚀性、焊接性和机加工特性;其他如6005、6008、6106等合金也会根据需要选用。如果需要满足高强度的要求,那么7003、7075等7列铝合金也会被选用。

通过对铝合金挤压零部件使用位置进行统计如图11所示,前防撞梁是使用铝合金挤压型材最多的零部件,远超排名后面的后防撞梁和前纵梁。

(3)铝合金铸造件" 铝铸件有着质量轻、比强度高、比刚度高、加工性好以及吸能性强等诸多优势,为了减轻车辆整备质量,被广泛应用在汽车行业中。铝铸件在铸造时易产生疏松、气泡和氧化物夹杂等问题,这些限制了铝铸件的使用范围。铝铸件在车身受力件、底盘结构件、电池包壳体、动力系统壳体等零件上还是有很好的使用前景,尤其是薄壁型铝铸件,可以明显减轻整车质量,而且力学性能优秀。

通过对铝合金铸造零部件使用位置进行统计,如图12所示,前减振塔是使用铸造铝合金最多的零部件,其次是后减振塔。

3. 复合材料应用现状及趋势

复合材料是由两种或两种以上不同性质的材料,通过物理或化学的方法,在宏观(微观)上组成具有新性能的材料。各组成材料在性能上互相取长补短,产生协同效应,使复合材料的综合性能优于原组成材料进而满足各种不同的要求[7]。在汽车轻量化中,以纤维增强树脂基体的复合材料应用最多、用量最大,SMC、GMT、LFT及CFRP是车身用主要的复合材料。

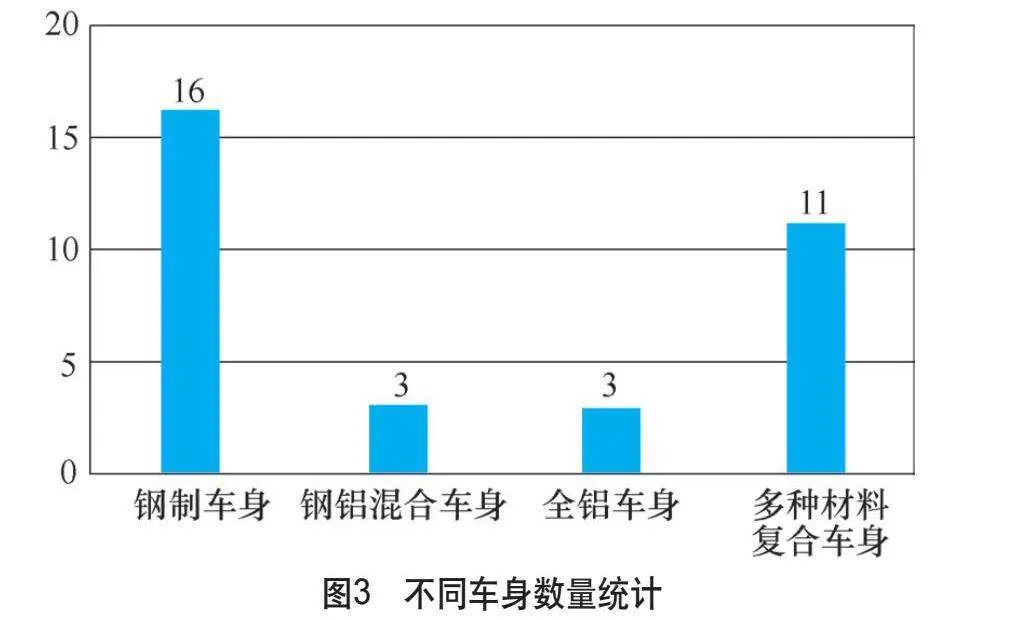

复合材料在白车身的应用较少,2019-2023年均在4%以下。在ECB展示的车身中,复合材料主要体现在塑料后尾门的使用上。经统计,11款多种材料复合车身中,使用塑料后尾门的有7款。

结语

本文通过对2019-2023年参展的轿车和SUV共33个车身进行统计分析,得出结论如下:

1)从2019年到2022年轻量化系数持续降低,2023年反弹上升。原因是2023年参展的铃木FRONX和标致3008两款低成本钢制车身轻量化系数很高,拉升了整体系数。未来随着技术的发展进步,轻量化系数必然会不断下降。

2)从车身形式上来看,钢制车身和多种材料复合车身是占据绝大部分,钢铝混合车身和全铝车身应用较少。随着对轻量化的要求越来越高,钢制车身的应用缓慢减少,多种材料复合车身和钢铝混合车身会越来越多,全铝车身由于成本太高应用会越来越少。

3)通过对车身用材进行统计分析,钢占比83.39%,铝合金占比14.16%,是车身最主要的材料,高强钢包括热成形钢和铝合金的开发和应用是未来车身轻量化的主要方向。具体到零部件,应用铝板最多零部件是前机盖内外板,其次车门内外板和翼子板;应用铝合金挤压型材最多的零部件是前防撞梁,应用铝合金铸造件最多的零部件是前减振塔,其次是后减振塔;复合材料应用较少,主要体现在塑料后尾门的使用上。

参考文献:

[1] 吕奉阳,罗培锋,陈东.基于ECB的车身轻量化材料应用趋势[J].汽车实用技术,2019(19):179-183.

[2] 路洪洲,王智文,陈一龙,等.汽车轻量化评价[J].汽车工程学报,2015,5(1):1-8.

[3] 杨鸿智,尹小文,苏彦芳,等.AlSi10MnMg在汽车车身轻量化中的应用[J].汽车实用技术,2024,49(1):167-171.

[4] 杨鸿智,苏彦芳,尹小文,等.乘用车车身常用汽车用钢金相和成分研究[J].汽车工艺师,2023(12):49-53,59.

[5] 唐程光,刘江波,鲁后国.乘用车车身结构设计与轻量化[M].北京:机械工业出版社,2021.

[6] 肖荣光.基于ECB统计数据的车身用铝现状分析和发展趋势预判[J].装备维修技术,2023(1):66-72.

[7] 林刚.纤维复合材料的多形态化与汽车轻量化[J].高科技纤维与应用,2014,39(5):26-33,37.