烟叶制丝生产线空车自动设备测试系统的构建与实现

2024-12-29陈荣峰伍颖翔黄兹杰

摘要:目前,烟草行业制丝车间烟叶制丝生产线正逐步向智能化探索。为降低生产线生产过程的故障断流率,通过进行生产前试机以确保设备功能完好,以期将设备隐患解决在生产前。为此,针对原有试机方式的不足,开发一套以PLC(可编程逻辑控制器)和HMI(人机界面)为核心的空车自动设备测试系统对设备进行测试。应用结果表明,采用新型空车自动设备测试系统可将试机时间缩短52.1%,平均断流次数降幅达到56.6%,平均生产线故障停机率降低63.6%,为车间设备的稳定运行提供了有力保障。

关键词:自动设备测试;断流率;空车;HMI;PLC

中图分类号:TP273" " 文献标志码:A" " 文章编号:1671-0797(2024)24-0070-04

DOI:10.19514/j.cnki.cn32-1628/tm.2024.24.017

1" " 问题分析

制丝车间生产线涉及多个工序,如解包、切片、松散回潮、加料、切丝、烘丝、加香、入柜等,上述工序的运行需要开包机、切片机、松散回潮机、加料机、喂料机、切丝机、烘丝机、加香机、储柜等多种单机设备,及将其连接在一起的各类设备。生产线上任何设备的故障都会造成生产停机断流。为保证正常生产,在日常周期巡检、每日生产前、设备维修后或者技术升级后都需要对设备进行测试,以确保设备正常、功能完好且无异常情况。

一般采取手动运行的方式来检验设备,步骤为:

1)手动启动:在人机界面或电柜面板将手/自动控制按钮选择为手动,输入设备相应的控制参数,点击手动启动。

2)检验设备:检查与监视设备能否正常运行、有无异常声响。

3)停止:停止该设备的运行,并将参数恢复,然后进行下一设备的检测。

然而,采用这种方式检测设备面临诸多不足,如:

1)在检验多个设备时需要操作工逐个选中设备并运行,操作繁多且容易遗漏。

2)设备的工艺和参数各不相同,手动运行环境与生产运行环境不同,操作工需要根据情况调整参数,并在测试结束时调整回生产时的参数,操作步骤多,耗时长,有输错参数、忘记恢复参数的风险。

3)手动运行无法检验自动联动的各种控制状态等。

2" " 改进方法

2.1" " 控制系统框架设计

针对上述问题,基于PLC(可编程逻辑控制器)与HMI(人机界面)设计控制系统框架。系统框架分为三个主要层级:现场控制层、PLC控制层和监控层[1]。

2.1.1" " 现场控制层

这一层级包括各类传感器,负责实时采集关键运行数据,如电机电流、变频器频率、设备运行位置及各类在线检测仪器仪表的检测结果。这些传感器提供了必要的实时数据,支持系统对设备状态的精准控制与调节。

2.1.2" " PLC控制层

PLC控制器位于这一层级,通过接收来自现场控制层的数据,依据预设的系统逻辑,精准管理和调节电气设备的运行[2-3]。PLC控制器能执行复杂的控制算法,实时处理数据并响应设备状态,确保设备的稳定运行,并提高生产效率和系统可靠性。

2.1.3" " 监控层

监控层级负责系统的参数配置、状态检测和数据记录等功能。监控层提供对系统整体运行状态的实时观察和记录支持,确保系统的正常运行和数据的准确记录。

2.2" " 系统架构规划

系统架构采用三级结构,包括数据采集层、数据处理与分析层和用户交互层。数据采集层由现场控制层的传感器组成,实时收集和传输设备数据。数据处理与分析层负责数据的实时处理和系统状态的管理。该层由PLC控制器主导,实时解析数据,比较预设阈值,并识别异常情况[4]。该层可获取设备的当前状态、主要工艺参数、趋势图、储柜进出料状态、储料状态、换柜记录以及光电管料位状态。此外,该层级还提供网络(总线)状态诊断、I/O通信状态诊断、PLC状态诊断、数据库连接状态诊断、系统状态诊断和组合启动条件诊断等功能。用户交互层可通过HMI和工控机向操作人员展示设备状态和预警信息,帮助操作人员做出及时的判断和决策,支持故障定位和判断。

2.3" " 系统设计目标

本次空车自动设备测试系统设计目标包括4个:

1)操作简易。新系统使用应更方便,能减少操作工操作量,缩短试机耗时。

2)严密可靠。通过读取PLC本地储存的工艺配方加载设备参数到任务界面,试机完成时由PLC自行恢复默认参数,避免人工参与,杜绝操作人员输错参数或忘记恢复参数的情况;一键线启动设备可以防止操作人员漏选设备,防止人为失误的发生。

3)实时诊断。系统拥有在线诊断功能,能够实时采集、处理和显示设备状态,诊断各个工艺生产段和设备的启动条件,提出满足条件及未满足条件,并通过人机界面反映,为操作人员提供参考。

4)真实模拟。新系统可模拟整线设备在自动生产时的状态,更加全面地排除可能存在的故障,弥补了单个手动试机的不足。

2.4" " 运作原理

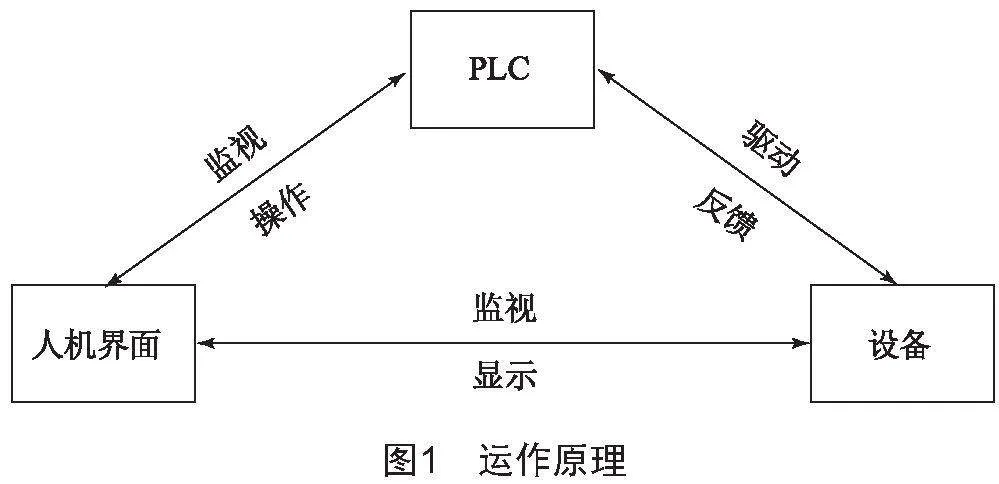

针对传统试机方案的不足,设计一个高度自动化,效率、准确率高的空车自动设备测试系统显得尤为重要。该系统引入了一键线启动设备的功能,使操作工无须沿线逐个启动设备,极大地简化了操作流程。PLC系统直接发出组合启动指令,有效杜绝了漏选设备进行测试的风险。各生产品牌的工艺配方参数已在PLC的本地存储管理,通过读取本地配方并将其加载至接口区,测试配方的加载与本地试机测试得以顺利进行。PLC系统允许修改本地配方的信息,免去了手动输入和还原参数的步骤,这不仅减轻了操作工的工作量,还降低了误操作的可能性。操作人员只需在一键启动后进行巡检,监视沿线的人机界面和设备运行状态。如果出现故障,操作人员可以查看PLC中对应线路的控制功能块,分析不满足条件的原因,并解决电气、网络或机械上的问题,从而完成整个试机过程。这种设计大幅提升了测试系统的自动化水平和操作效率,同时确保了测试的准确性。系统运作原理如图1所示。

接下来以对储柜系统的试机过程为例进行说明,储柜系统试机流程图如图2所示。

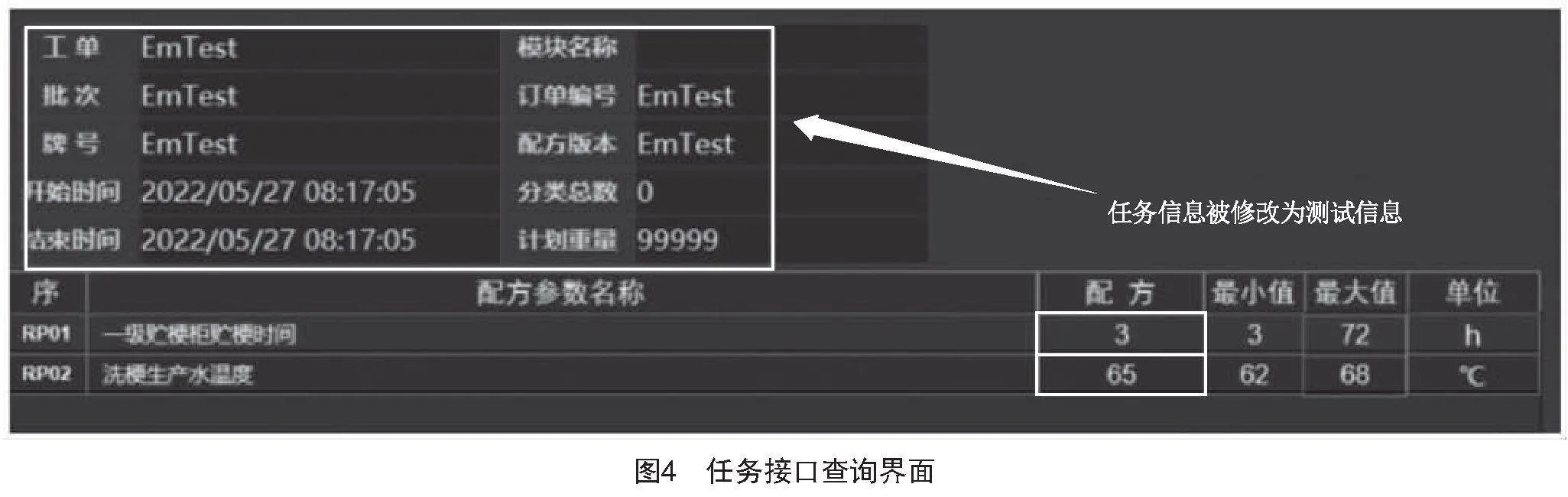

首先,操作工需在图3页面点击“任务装载”按钮,以从生产管理系统中加载相关任务。如果此时生产管理系统尚未下达工单,操作工可在PLC与生产管理系统的任务接口查询界面将本地配方加载至接口区,以确保测试过程的顺利进行。

随后,点击按钮以激活本地测试,如图4所示,此时原接口中的任务信息会被更新为“EmTest”字样的测试信息。接下来,按照既定的任务确认流程,操作工需依次执行“任务申请完成lt;确认gt;”和“配方申请完成lt;确认gt;”操作,这样任务信息即可顺利传送至当前任务。

当任务成功传送至当前接口后,操作工需要按照正常任务操作流程对进出柜进行选柜操作。若任务无法执行,操作工应检查诊断信息中的条件是否满足。如果发现不满足条件,需要进一步查看PLC系统中对应线路的控制功能块,以确定具体的不满足原因,并采取相应措施解决电气、网络或机械上的故障问题[5]。

如图5所示,在确保任务可以执行后,操作工按照正常生产的执行步骤,首先执行任务,然后启动设备。试机过程结束后,操作工需按正常操作步骤点击“生产结束”按钮,完成整个试机工作,确保所有测试步骤和任务都顺利完成。

3" " 改进效果

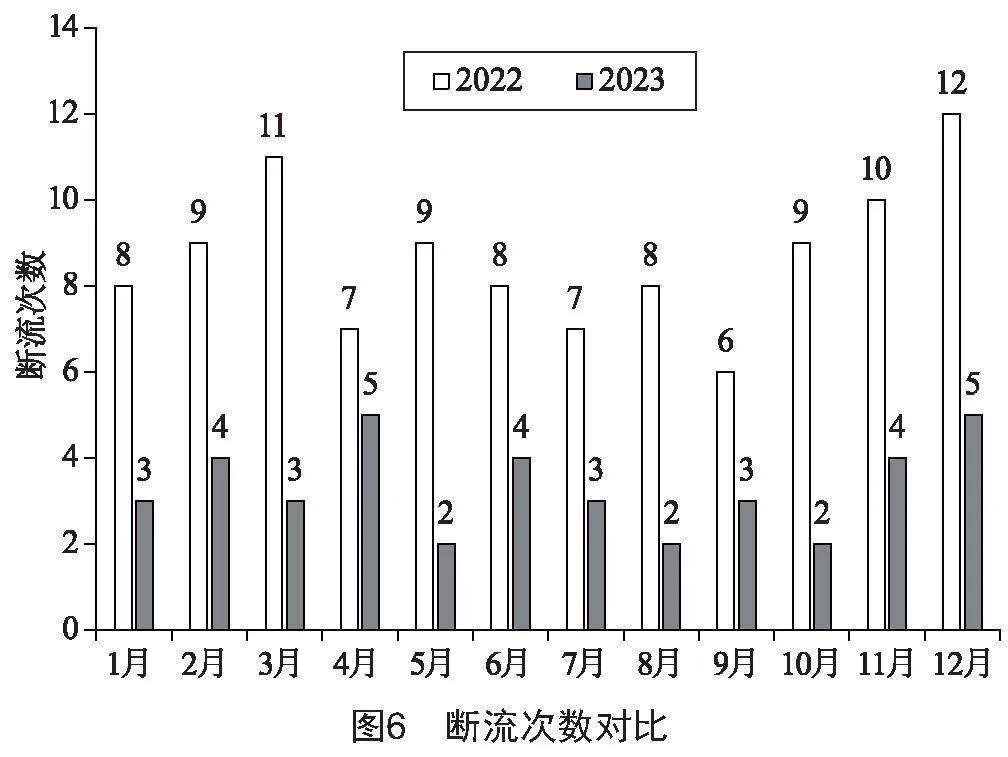

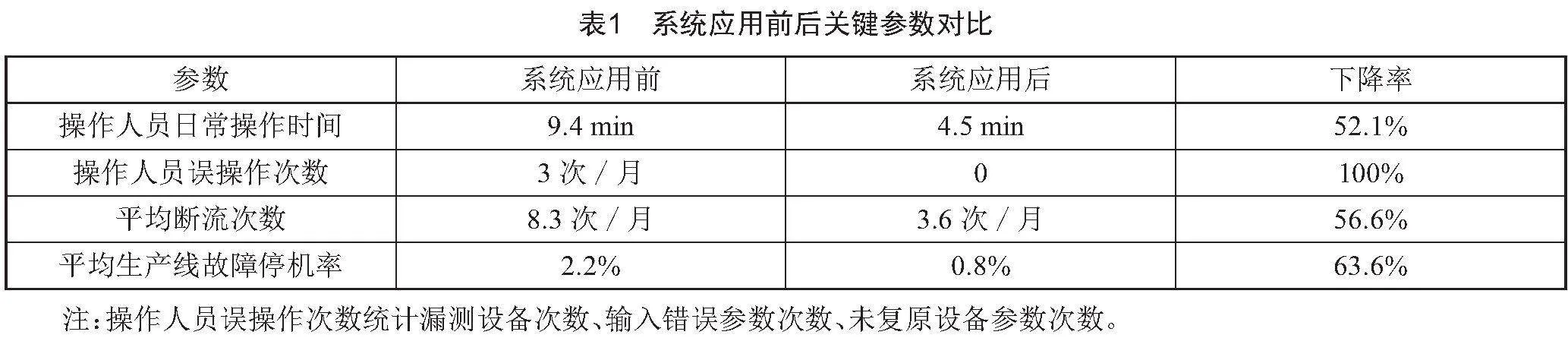

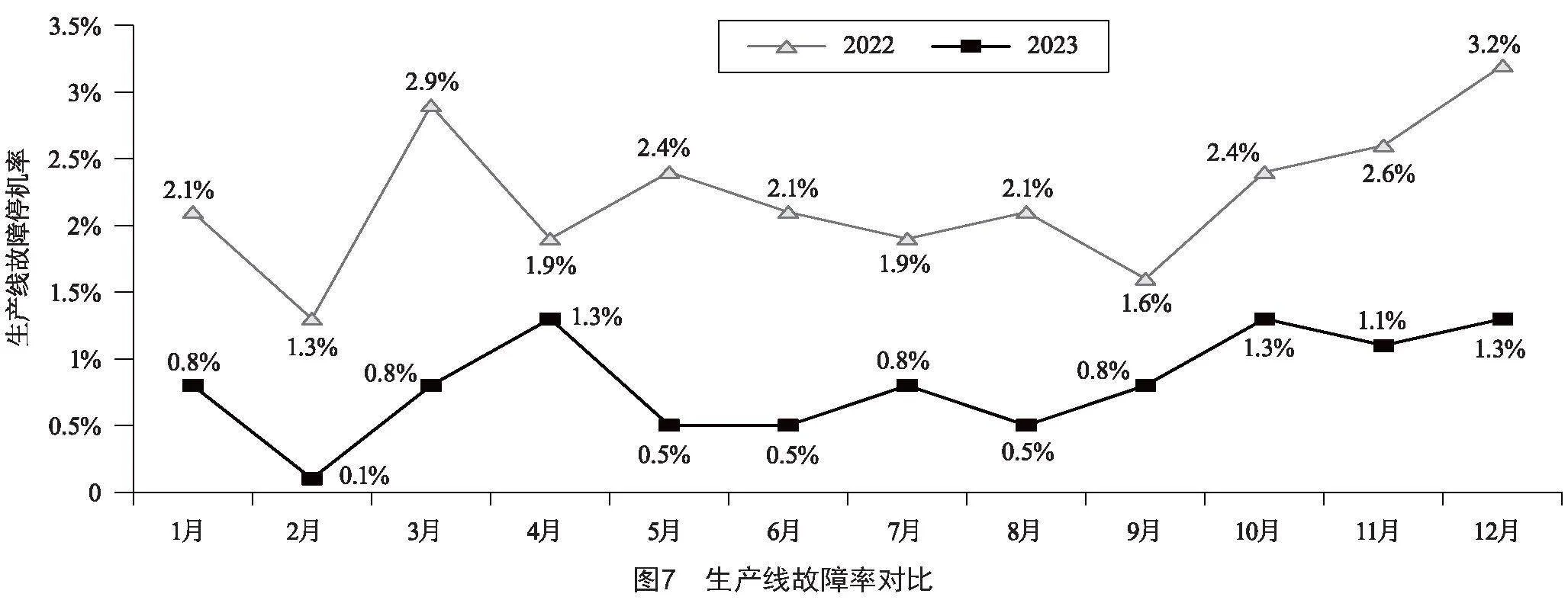

针对该系统应用后的各类关键参数进行对比分析。系统应用前后的断流次数对比和生产故障率对比如图6、图7所示。

从表1中可以看出,在空车自动设备测试系统的试机运用中,人工操作时间显著缩短,从原来的9.4 min下降为4.5 min,效率提高了52.1%;还实现了操作人员零误操作;平均断流次数也有明显下降,降幅达56.6%;平均生产线故障停机率降低了63.6%,充分验证了此技术方案的高效性和实际应用价值。

4" " 结束语

这套以PLC和HMI为核心的空车自动设备测试系统,在确保系统安全性和可靠性的基础上,显著减少了现场操作工的工作负担。

通过高度自动化的设计,该系统有效缩短了操作人员的测试时间,从而大幅提高了试机效率。同时,它通过减少人工干预,降低了由于人为失误引发的风险,进一步提升了系统的整体稳定性和准确性。

这种高效的测试系统对于广州卷烟厂的生产具有极其重要的实际意义,不仅优化了生产流程,还为车间设备的稳定运行提供了坚实的保障,能够助力企业在竞争激烈的市场环境中保持高效和稳定的生产能力。

[参考文献]

[1] 张贵庆.自动控制技术在卷烟制丝设备控制中的运用[J].电脑知识与技术,2022,18(19):106-107.

[2] 张琪,张志洋,赵忠帅.西门子自动化产品在烟草集控系统中的应用[J].设备管理与维修,2021(20):87-88.

[3] 王伟,宋夕超,侯鲁南.基于PLC技术的机电一体化生产系统设计[J].中国机械,2024(18):15-18.

[4] 余敏,宋成照.基于PLC的制丝线在线防差错比对的应用[J].设备管理与维修,2016(增刊2):172-173.

[5] 古恒.烟草制丝设备的常见故障及处理方法[J].科技展望,2015,25(27):70.