发电机双流密封油系统运行实践优化

2024-12-29王立华高志圣李永军

摘要:密封油异常引起的发电机事故时有发生,甚至会因氢爆而损毁发电机。鉴于此,为避免人因失误等,根据多年的实践经验,结合实际案例,论证空侧密封油泵入口母管两个隔离阀减为一个、压差阀的弹簧螺杆设旋出至极限位的闭锁装置、氢侧回油箱增设紧急排油通道、压差阀空侧信号管增装总隔离阀、两个压差阀油压信号管改为相互独立的方式总计五种优化措施,以期提升安全性。

关键词:密封油系统;人因失误;优化;安全性

中图分类号:TM611" " 文献标志码:A" " 文章编号:1671-0797(2024)24-0066-04

DOI:10.19514/j.cnki.cn32-1628/tm.2024.24.016

0" " 引言

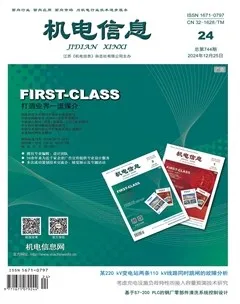

某火电厂为2×600 MW单元制汽轮发电机组,采用水氢氢冷却方式,配置典型的双流密封油系统(图1),向发电机轴伸(励端和汽端)提供空侧和氢侧两路密封油,防氢气外逸,避免空气侵入,同时润滑和冷却密封瓦。空侧油经空侧密封油泵(正常交流泵运行、直流泵备用)、主压差阀、冷油器、滤网及空侧瓦后,与润滑油一起回流至空侧回油箱,部分油再至空侧泵,构成空侧油的正常通流路径。同时,空侧油还设备用压差阀,正常由汽机主油泵供油,主油泵停运后由高压备用密封油泵供油;备用压差阀还设一路低压润滑油作备用油源。氢侧油经氢侧密封油泵、冷油器、滤网、压力平衡阀、氢侧瓦回油至消泡箱,再至氢侧回油箱,最后至氢侧泵,构成氢侧密封油的正常通流路径。

正常运行空侧交流油泵,由主压差阀自动跟踪氢压以保持0.084 MPa油氢压差。当压差降至0.056 MPa,备用压差阀自投(第一备用油源)以维持该压差。当压差降至0.035 MPa,空侧直流油泵自启(第二备用油源)以维持0.084 MPa压差。

由平衡阀调节氢侧油压与空侧油压平衡,防止相互窜油。氢侧回油箱是氢侧油源,也起到隔离机内高压和机外压力的重要功能[1]。箱内设补、排油的浮球阀自动调节油位,补油来自空侧泵出口,排油至空侧油泵入口侧。可见,空侧与氢侧油既独立又互有联系。

密封油中断和大量进密封油是密封油威胁发电机安全的两种主要异常情况[2]。密封油中断,会造成大量漏氢、氢爆,甚至损毁发电机,近几年不乏其例,危害最大。发电机内部进密封油,会腐蚀发电机绕组绝缘[3]和转子护环;油吸附于铁芯、通风孔等会引起过热;还会降低氢纯,增加鼓风损耗[2]等。预控密封油异常,一直是电厂风险管控、隐患治理的重点。

1" " 空侧密封油泵入口母管两个隔离阀减为一个

1.1" " 隐患分析

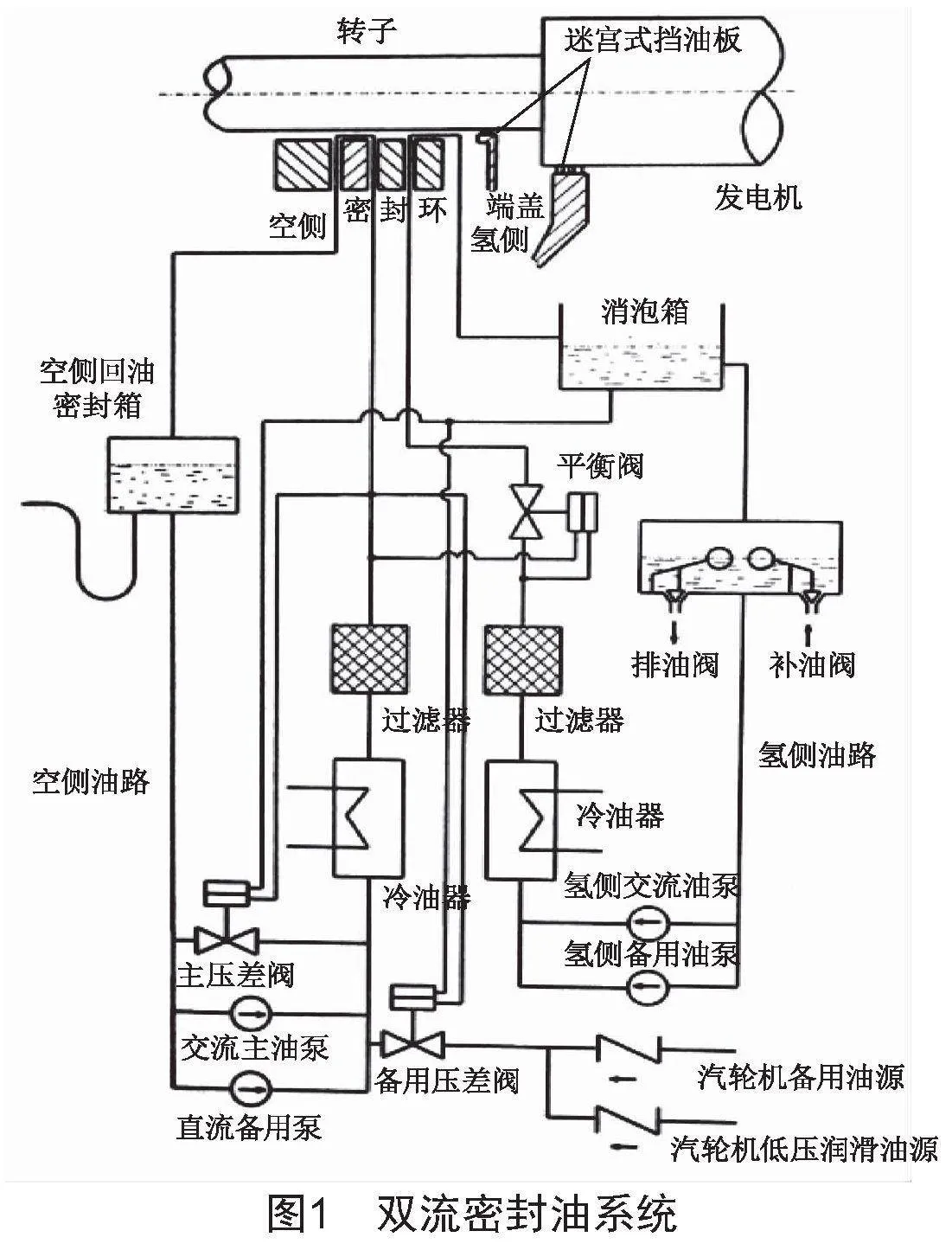

#1发电机空侧密封油泵入口母管现场串接两个隔离阀(空侧油箱侧的为#1阀,空侧油泵侧的为#2阀),并且氢侧回油箱排油管接于两隔离阀之间,如图2所示。一次检修后启密封油系统,采取逐步试运的方案。即在空侧泵、主压差阀、高压备用油、氢侧泵置停运、隔离状态,先打开空侧低压备用油,通过备用压差阀对密封油系统注油。其间,大机油箱油位不正常降低,立即隔离该油源,但发电机已大量进油。原因是氢侧油未运行,空侧油在轴伸处向氢侧大量窜油,使氢侧回油箱油位升高。油位超限后,排油阀应自动打开向空侧排油。但注油前,为隔离其他油源,#1、#2阀均被关闭。即氢侧回油箱的排油通道被隔离而不能排油,造成该油箱满油。直至消泡箱油位超轴颈最低位,油漫过油档与大轴间隙而溢入发电机内。正确的操作是关闭#2阀(隔离主压差阀和空侧泵)而打开#1阀,保持氢侧回油箱至空侧油箱排油通道畅通。这明显发生了人因失误。

1.2" " 消除方案

应拆除空侧泵入口母管#1阀:1)密封油启动时,正如上文分析,#1阀须保持打开状态,否则会造成发电机进油;2)正常运行时,#1、#2阀应全部打开,确保空侧泵进油及氢侧回油箱排油通道都畅通;3)运行中检修空侧泵或主压差阀时,关闭#2阀即可隔离油源,而#1阀应打开以保证排油通道畅通;4)密封油停运或检修时,#1阀也应打开,以防发电机进油。以上分析说明任何工况#1阀都应打开,即该隔离阀未起到隔离作用。多装阀门无谓地增加了人为误关和阀芯脱落的风险,即增加了发电机进油和空侧泵失去油源的可能。另外,还增加了介质流动阻力、维护量和投资等。故拆除#1阀,可提升安全、经济运行水平。为此,该厂#2发电机密封油系统已拆除该阀。

2" " 压差阀弹簧螺杆设旋出至极限位的闭锁装置

2.1" " 隐患分析

一次运行中,#1发电机油氢压差持续降低,于是手调主压差阀弹簧调节螺母(旋长弹簧螺杆以增加弹簧下压力)升高油氢压差。多次操作后,偶然发现螺杆几近由螺套崩离(不到2圈的螺纹接触)。若继续操作,甚至设备发生振动都可使弹簧崩离。当即回旋几圈,以保安全。油氢压差持续降低,最终判定是安全阀泄漏引起的,更换后恢复正常。

主压差阀压力室由波纹管分隔为上腔和下腔,上腔引入氢压(p1)信号,下腔引入空侧油压(p)信号,压差阀可移动零件的自重力及弹簧都产生向下的压力(力之和为p2),p=p1+p2时为阀门稳定状态。当氢压(p1)升高时,波纹管的总压力(p1+p2)也升高,下移的波纹管带动压力杆下移,主压差阀关小,使空侧瓦油量增大、油压升高,直至p=p1+p2再平衡为止。当机内氢压下降时,则相反。压力p2基本决定油氢压差的大小,其中弹簧力可调、自重力恒定,并且弹簧力远大于自重力,故油氢压差的大小由弹簧力主导。弹簧一旦崩离,其压力突变至0,压力p2只剩自重力,主压差阀开大将使油氢压差快速降低。即弹簧崩离会使压差阀失去调控作用,空侧油会同时失去交、直流油泵两路油源,只剩备用压差阀供油,这严重威胁主机安全。另外,弹簧崩出还可能伤及操作人员,之前山东某厂曾发生过该类事件。

2.2" " 消除方案

为消除该隐患,适当延长弹簧螺杆的长度,在螺杆末端的旋出极限位增装金属环(或销子)。当螺杆旋至该极限位时,通过下部螺套对金属环的阻挡,闭锁螺杆进一步旋出而脱离螺套,消除弹簧崩离的隐患。需要说明的是,上述螺杆延长部分及增设的金属环或横向销子的自重力,都由静止的阀体承重,对压差阀调整特性不产生影响。

3" " 氢侧回油箱增设紧急排油通道

3.1" " 隐患分析

发电机进油多数是消泡箱进油量大于排油量,油位涨至轴径最低处,油通过迷宫式油档与转轴的间隙溢至发电机内。具体原因很多:例如上文1中氢侧回油箱排油通道被隔离;有的电厂启密封油时,未将氢侧回油箱排油阀上部顶针旋出(强行关闭该阀)[4]或该阀卡涩等,都会使油箱失去自动排油功能,致发电机进油。实践说明,密封油启、停阶段发电机进油的概率最大。该阶段进油后,可先清理进油再启动,影响不大。但发电机运行中进油,危害很大,应重点预控。其中,氢侧油停运导致进油的风险最大。正常方式运行时,平衡阀调节氢侧油压使其与空侧油压平衡,两侧油在轴伸处窜油量很少,氢侧回油箱也很少发生补、排油。但氢侧油停运后,空侧油在轴伸处会向氢侧大量窜油,等同于向氢侧回油箱持续补油。油位超限后,油箱将自动排油,油位降至正常范围。若上述现象是持续的,那么排油也将是持续的,即排油门会长期在打开状态。其间,排油门任何异常引起排油量低于补油量,很快就会使发电机进油。该期间,一旦发生补油门误补油,即使排油门能正常排油,上述两种方式的补油叠加,排油量仍可能小于总补油量,也可致发电机进油。尤其是补、排油门均置于氢侧回油箱内部,不能直接监控状态,一旦油位高异常,则难以及时分析和正确处置,成为防发电机进油的重要隐患。

3.2" " 消除方案

氢侧回油箱增设箱外紧急排油通道,可作为油箱紧急排油的有效手段。用管道连接氢侧泵出口和空侧油泵入口母管,管道安装隔离门,该阀正常关闭。一旦油箱油位过高,即打开紧急排油通道(宜先关闭氢侧泵再循环门以防氢侧供油量不足)强制排油,降低油位。当油位降至正常范围,再关小隔离门,直至油位趋稳为止。然后再分析、处置相关异常,合理预防发电机进油。该厂已在#2发电机密封油系统增设该紧急排油通道。选择通道内径时,涉及以下条件:1)不影响氢侧泵对密封瓦的最大供油量。氢侧泵额定流量(4.8 m3/h)是按氢侧瓦最大允许间隙和最高允许进油温度下,氢侧瓦计算供油量再增50%油量设计的。2)管道排油能力不小于氢侧油停运后空侧对氢侧的轴伸窜油量。氢侧油停运后,按密封油流量公式计算,空侧向氢侧的窜油量小于正常氢侧流量(因流道变长,实际约为正常流量的2/3[1])。3)能代替氢侧回油箱自动排油。自动排油门内径为18 mm,故紧急排油管道内径按氢侧泵出口母管(ϕ48×4.25)内径尺寸的1/2(19.25 mm)选择,可同时满足上述条件。结合规格系列,最终选取ϕ26.75×3.25(不锈钢材质)的管道。

4" " 压差阀空侧油压信号管增装总隔离门

4.1" " 隐患分析

厂家试验证实,因信号管弯道的阻尼性或含油泥、气体等,压力传递会不同步,且波纹管式压差阀反应灵敏,易导致压差阀误调而发生油压波动,习惯称“共振”。为防共振,宜将压差阀空侧油压信号门保持很小的开度(仅留1/4~1/2圈,厂家要求),以降低对压力的灵敏性,可消除共振。同时又带来新问题:以主压差阀为例,当定期试运空侧直流泵时,该泵和交流泵双泵运行引起压力升高,主压差阀自动调节以维持正常油氢压差。而手停直流泵后,空侧油压突然降低(压差同步降低),压力室下腔(油侧)将向系统侧泄压。因该信号门开度过小,不能快速泄油而致憋压,使压差阀不能快速升高压差至正常值,差压过低会联锁直流泵自启。当再次手停直流泵后,还重复同样过程,即直流泵再次自启。直流电动机频繁启动对其寿命影响很大;同时,油氢压差大幅波动还可引起漏氢、密封瓦磨损等后果。

另外,若氢压突升,压差阀压力室上腔(氢侧)会下压波纹管,也会致下腔憋压,同样发生上述不利现象。为此,在主、备用压差阀的油压信号门都并联了逆止门,便于快速泄压。

但并联逆止门后,又派生新隐患:一次为更换备用压差阀做隔离措施,关闭空侧信号油门后,在拆除压差阀与油压信号管的连接法兰时,压力油经逆止门后喷出,信号油压突降。因共用油压信号管网,两个压差阀同时误升油氢压差,威胁主机安全。这证明逆止门不能隔离油压,不能运行中更换故障的压差阀,直接影响了发电机的安全运行。

4.2" " 消除方案

为消除隐患,应在压差阀空侧信号管增装总隔离门。正常运行中该门打开;关闭该门可彻底隔离油压,就能在线更换压差阀,提升可靠性。

该厂#2发电机密封油备用压差阀的空侧信号管已增装该门。

5" " 压差阀油压信号管改为相互独立的方式

5.1" " 隐患分析

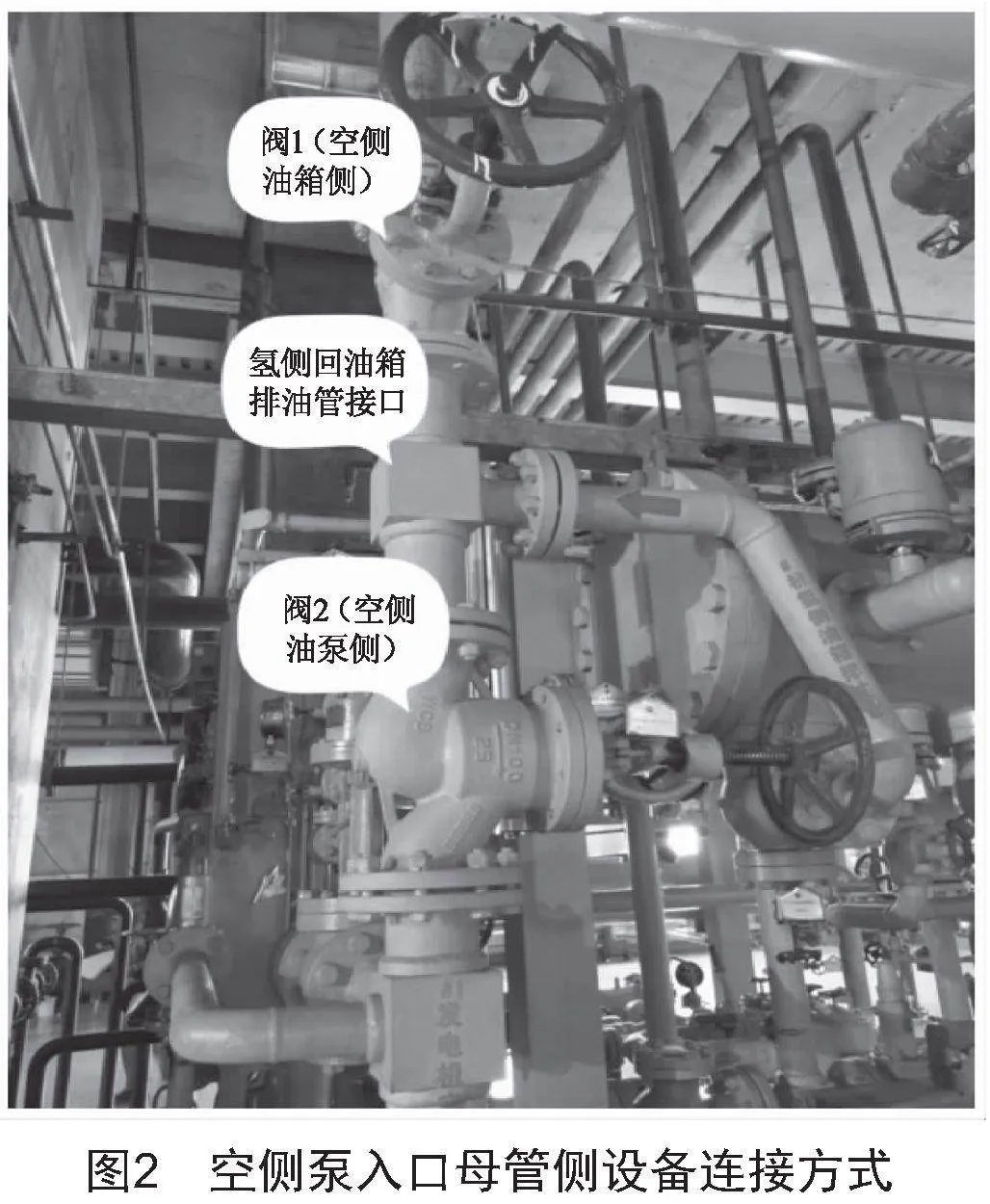

该厂密封油主、备用压差阀油压信号共用信号管网(图3),不利于可靠性。该管网除接两个压差阀外,还接数目不等的隔离阀、逆止阀、油压表、变送器、压差开关、排污阀和仪表柜等。其中,连接用活结及法兰达22个,再计及阀门盘根、端盖等,总计31个易漏油的风险点。还有,该油压信号管(ϕ14×2)机械强度有限,作业时一旦误踩碰,易引发泄漏。一旦泄漏,信号油压大幅降低,两个压差阀会同时误调,致油压、油氢压差大幅升高,易导致发电机进油等。该厂发生过同理性事件。当时,为消除#2发电机密封油油压波动,决定对主压差阀压力室下腔排气。但事先未按规定先降低油氢压差[4],而且排气时误将下腔排气螺塞全部旋出(应缓慢排气),使下腔泄压过快,致误升油氢压差达0.196 MPa,导致发电机进油至少20 L(油氢压差过高,密封油将由氢侧配油槽沿轴向冲刷油档,部分油经油档与轴径间隙进入发电机内)。还有长期运行,信号管网低位或拐角易沉淀油泥、堵塞管道等。

5.2" " 消除方案

依上述分析,两个压差阀共用油压信号管网的不利因素如下:1)共用管网复杂,漏油、堵塞的概率升高;2)任一漏油或堵塞,两个压差阀都收到假油压信号,会同时误调,即备用压差阀也失去“备用”功能;3)管网异常,难以在线消缺,密封油可能长期高参数运行,威胁发电机安全,甚至紧急停机。故油压信号管应各自独立,使备用压差阀真正起到备用功能。另外,为保证压差阀信号油压相同,两路油压信号管应接至主管道的同一高度。如此,当主压差阀信号管发生漏油等异常时,先切至备用压差阀,再隔离主压差阀消缺。同样,备用压差阀发生同类异常,也便于消除。

6" " 结束语

密封油系统复杂隐蔽[4],一旦异常直接威胁主机安全,应急处置也很困难。为此,优化系统,降低人因失误风险,并使系统便于应急处置等,可预控发电机事故。1)消除人因失误。拆除#1阀,彻底消除误关该阀(或阀芯脱落)的风险;压差阀弹簧螺杆增设闭锁装置,彻底消除人为失误而致弹簧崩离的隐患。2)为紧急处置创造条件。氢侧回油箱增设箱外紧急泄油通道,为紧急预控发电机进油提供有效手段;增设压差阀空侧信号管道总隔离门,为在线更换压差阀等创造条件。3)提升系统可靠性。改为相互独立油压信号管网,消除两压差阀可能同时误调的隐患等。

[参考文献]

[1] 吴庆军.双流密封油系统对氢气纯度的影响[J].电机技术,2017(3):33-36.

[2] 马士东.双流环密封油发电机进油原因分析及处理[J].黑龙江电力,2010,32(2):123-124.

[3] 马高海,刘大炜,杨宏宇,等.基于GRU模型的发电机转子绕组匝间短路故障诊断[J].电力科技与环保,2022,38(6):467-474.

[4] 韩景复,邓少翔.双流环密封油系统启动调试及常见问题处理[J].广西电力,2009,32(4):68-69.