基于可换刀片U钻刀具结构改进仿真分析

2024-12-21张小石姜黎明江辉王宪升候冬冬

摘 要:为了提高U钻刀具的钻削性能,本文研究了U钻的刀具结构。针对U钻加工钛合金难断屑问题,提出了二平折线分屑槽刀具结构方案,采用AdvantEdge软件建立了U钻加工钛合金的有限元模型并进行仿真分析,得到刀具的应力、温度和速度云图。仿真结果表明,本文提出的方案断屑较好。最后采用可信的比较标准(例如加工过程中应力P和温度T等的分布规律)进行评估,表明所提出的二平折线分屑槽刀具结构方案有效、可行。

关键词:U钻;刀具结构;AdvantEdge仿真

中图分类号:TG 713" " 文献标志码:A

TC4钛合金具有密度小、比强度大、抗冲击性能好、耐腐蚀、耐热、耐低温和无磁性等优点,在兵器、航空航天、船舶和汽车等领域有广泛应用。但是钛合金导热系数低、塑性差且弹性模量低,导致其钻削性能较差。因此,研究钛合金的钻削性能具有重要意义。

国、内外学者对TC4进行了钻削仿真研究。冯杰等人利用有限元分析软件Abaqus对TC4钛合金薄壁件钻削加工过程进行了动态仿真,获得钻削加工过程中钻削力的变化特征和钻削参数对钻削力的影响规律;姜铭等人利用Abaqus有限元仿真软件对钛合金薄壁件钻削进行分析,研究钻头刃型、几何参数对钻削轴向力和扭矩的影响;陈俐华等人研究了TC4钛合金麻花钻钻削方式和轴向力分布规律;贾永鹏等用有限元软件模拟了船用柴油机机身的深孔钻削过程,得到了温度的分布情况,研究了切削用量对钻削温度的影响规律[1]。

目前现有U钻在断屑方面存在难断屑、不断屑等特点,在一定程度上影响了其钻削性能的发挥。为了进一步提高U钻的钻削性能,需要研制一种结构简单、容易断屑的U钻。本文对U钻的刀具结构进行了改进,应用AdvantEdge软件建立了U钻加工钛合金的有限元模型,仿真得到优化的U钻刀具仿真云图。并对仿真云图进行研究,分析刀具结构改进对加工过程中应力P和温度T等分布规律的影响,为同类刀具断屑结构的设计提供理论依据和改进方向。

1 几何模型的建立

1.1 几何模型的建立概述

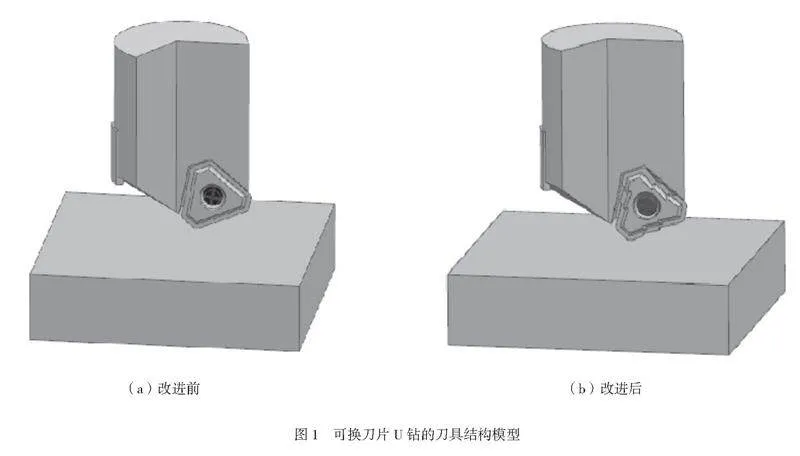

在NX中建立可换刀片U钻刀具的结构模型。在钻削过程中,断屑机理变形过程包括2个部分,即钻削产生的基本规律变形和铁屑在流动、卷曲过程中产生的附加变形。改进前U钻有断屑槽,但是没有分屑槽,断屑效果不明显。增加分屑槽,使铁屑先产生犁沟基本变形规律,再断屑,即将大铁屑细小化。基于此,本文设计了有分屑槽的U钻刀具的结构模型,改进后的刀具U钻增加了二平折线分屑槽,如图1所示。

1.2 钻削参数、切削力的分析

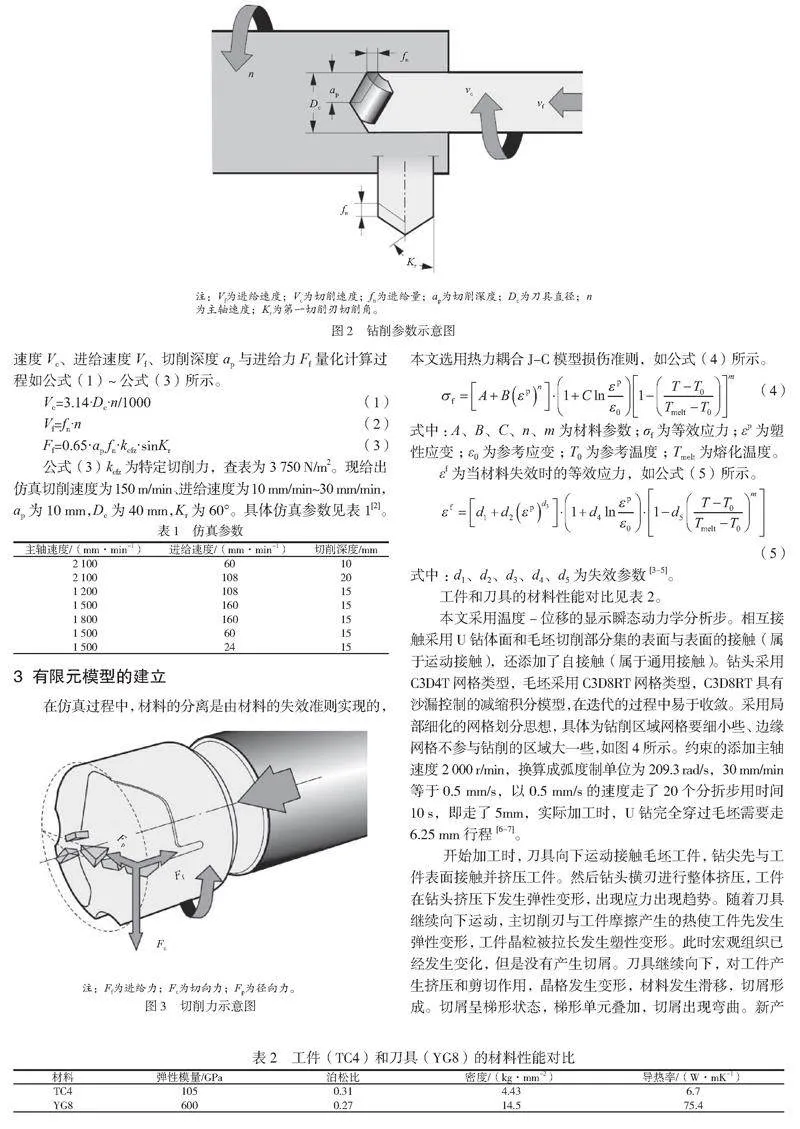

U钻钻削轴类管材内孔示意图如图2所示。在实际钻削仿真加工中,Vf=12 mm/min,Vc=150 m/min,fn=0.01 mm/r,ap=10 mm,Dc=40 mm,n=1 200 r/min,Kr=60°。

钻削中的切削力示意图如图3所示。本文采用控制变量法研究切削三要素,即切削速度Vc、进给速度Vf和切削深度ap与进给力Ff间的关系。查《钻削应用指南》所得切削速度Vc、进给速度Vf、切削深度ap与进给力Ff量化计算过程如公式(1)~公式(3)所示。

Vc=3.14·Dc·n/1000 (1)

Vf=fn·n (2)

Ff=0.65·ap·fn·kcfz·sinKr (3)

公式(3)kcfz为特定切削力,查表为3 750 N/m2。现给出仿真切削速度为150 m/min、进给速度为10 mm/min~30 mm/min,ap为10 mm,Dc为40 mm,Kr为60°。具体仿真参数见表1[2]。

3 有限元模型的建立

在仿真过程中,材料的分离是由材料的失效准则实现的,本文选用热力耦合J-C模型损伤准则,如公式(4)所示。

(4)

式中:A、B、C、n、m为材料参数;σf为等效应力;εp为塑性应变;ε0为参考应变;T0为参考温度;Tmelt为熔化温度。

εf为当材料失效时的等效应力,如公式(5)所示。

(5)

式中:d1、d2、d3、d4、d5为失效参数[3-5]。

工件和刀具的材料性能对比见表2。

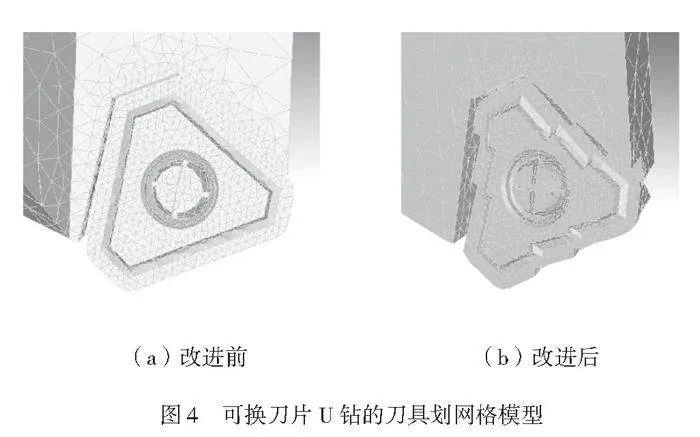

本文采用温度-位移的显示瞬态动力学分析步。相互接触采用U钻体面和毛坯切削部分集的表面与表面的接触(属于运动接触),还添加了自接触(属于通用接触)。钻头采用C3D4T网格类型,毛坯采用C3D8RT网格类型,C3D8RT具有沙漏控制的减缩积分模型,在迭代的过程中易于收敛。采用局部细化的网格划分思想,具体为钻削区域网格要细小些、边缘网格不参与钻削的区域大一些,如图4所示。约束的添加主轴速度2 000 r/min,换算成弧度制单位为209.3 rad/s,30 mm/min

等于0.5 mm/s,以0.5 mm/s的速度走了20个分折步用时间10 s,即走了5mm,实际加工时,U钻完全穿过毛坯需要走6.25 mm行程[6-7]。

开始加工时,刀具向下运动接触毛坯工件,钻尖先与工件表面接触并挤压工件。然后钻头横刃进行整体挤压,工件在钻头挤压下发生弹性变形,出现应力出现趋势。随着刀具继续向下运动,主切削刃与工件摩擦产生的热使工件先发生弹性变形,工件晶粒被拉长发生塑性变形。此时宏观组织已经发生变化,但是没有产生切屑。刀具继续向下,对工件产生挤压和剪切作用,晶格发生变形,材料发生滑移,切屑形成。切屑呈梯形状态,梯形单元叠加,切屑出现弯曲。新产生的切屑推着原来的切屑在棑屑槽里移动,呈长卷曲形态。

2 仿真结果分析

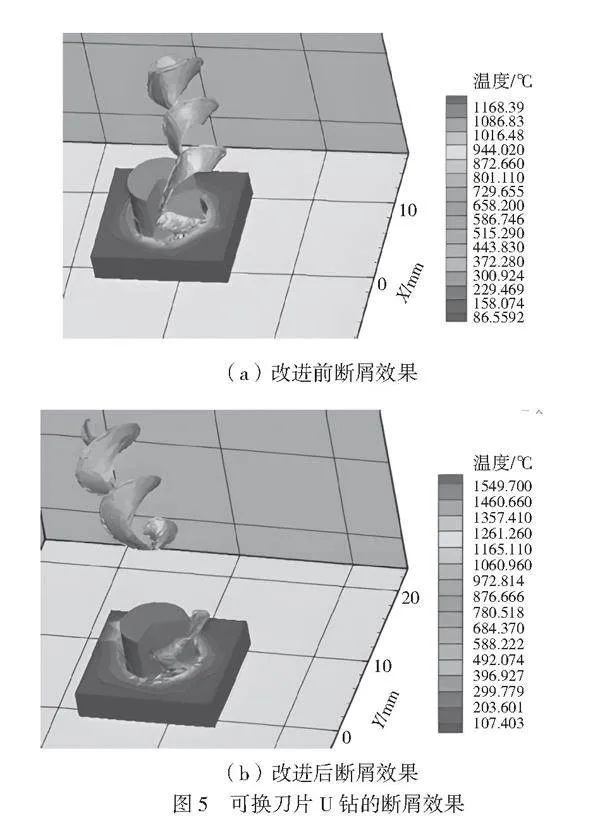

可换刀片U钻的断屑效果如图5所示。改进前,刀具应力集中,浅色应力超出第一个导向条,有400 MPa;改进后的刀具浅色应力没有出现在第一个导向条处,第二个导向条处的深色应力有920 MPa。很明显改进后的刀具应力分布均匀,应力集中现象减少较明显。改进前,刀具断屑槽温度为685 ℃;改进后,刀具在断屑槽的分屑槽温度为492 ℃。从梯度温度的分层看,改进后刀具的温度还没有扩散开。

在实际钻削仿真加工中,Vf为12 mm/min,Vc为150 m/min,fn为0.01 mm/r,ap为10 mm,Dc为40 mm,n为1 200 r/min,Kr为60°。改进前,刀具最大切削速度为155 m/min,误差为0.27%,如果仿真误差在10%以内,可以认为仿真模型是可信的。改进后,刀具最大切削速度为153 m/min,误差为0.19%,改进后刀具的整体转速有所降低。

增加分屑槽,使铁屑先产生犁沟基本变形规律再断屑,相当于把整体大铁屑分割成细小化的小铁屑。基于这种设计思想,本文设计了有分屑槽的U钻刀具的结构模型。改进后的刀具U钻增加了二平折线分屑槽,从图5的断屑效果可以看出,改进前铁屑没有发生断屑,改进后铁屑有明显断屑出现,表明刀具结构的改进是有效果的。

影响钻削变形的因素如下所示。1) 钻削刃在钻削平面上产生较大的弹塑性形变。2)中心刃和外刃剪切作用会使钻削产生一个相对铁屑的弯矩,使铁屑发生卷曲。3) 在完全分屑状态下,切削刃刃尖使铁屑产生强制的附加变形。4) 在铁屑自由端,随着钻削进行,铁屑卷曲半径增加,碰到孔壁和刀体时,出现二次反向弯曲。5) 变形产生的应力超过毛坯材料本身的许用应力时,断削出现。

3 结论

本文对U钻的刀具结构进行了改进,应用AdvantEdge软件建立了U钻加工钛合金的有限元模型,仿真得到优化的U钻刀具仿真云图。研究了刀具改进前、后断屑仿真云图,分析了加工过程中对应力P和温度T等分布规律的影响,以期为同类刀具断屑槽、分屑槽断屑结构的设计提供理论依据和改进方向。所得结论如下所示。1) 改进前,刀具应力集中,浅色应力超出第一个导向条,有400 MPa;改进后,刀具浅色应力没有出现在第一个导向条处,第二个导向条处的深色应力有920 MPa,很明显改进后的刀具应力分布均匀,应力集中现象减少较明显。2) 改进前,刀具断屑槽温度为685 ℃;改进后,刀具在断屑槽的分屑槽温度为492 ℃。从梯度温度的分层看,改进后刀具的温度还没有扩散开。3) 改进前,刀具最大进给速度为155 m/min;改进后,刀具最大进给速度为153 m/min,改进后刀具的整体转速有所降低。4) 改进前铁屑没有发生断屑,改进后铁屑有明显断屑出现,可以验证刀具的结构改进具有一定效果且可行。

参考文献

[1]鲍永杰,高航.碳纤维复合材料构件加工缺陷与高效加工对策[J].材料工程,2009(增刊2):254-259.

[2]LAZARA M B,XIROUCHAKISB P.Experimental analysis of drilling fiber reinforced composites[J].International journal of machine tools and manufacture,2011,51(12):937-946.

[3]刘战锋,韩晓兰.典型难加工材料深孔加工技术[M].北京:科学出版社,2020.

[4]任书楠,吴丹,陈恳.钻削碳纤维增强型复合材料的主切削刃轴向力[J].清华大学学报(自然科学版),2013(4):487-492.

[5]肖茂华.镍基高温合金高速切削刀具磨损机理研究[D].南京:南京航空航天大学,2010.

[6]李志强,樊锐,陈五一,等.纤维增强复合材料的机械加工技术[J].航空制造技术,2003(12):34-37.

[7]钱清,程寓,郑立辉.基于最大稳定度的深孔加工枪钻结构参数优化[J].组合机床与自动化加工技术,2021(6):155-158.