起重机金属结构疲劳寿命分析与评估

2024-12-19刘慧

摘 要:传统方法在预测精度和适用性方面有局限性,因此本研究采用深度学习技术对起重机金属结构的疲劳寿命进行分析与评估,通过构建卷积神经网络(CNN)和长短期记忆网络(LSTM)的混合模型,处理显微结构图像和应力应变时间序列数据,对疲劳裂纹特征进行自动提取和寿命预测。研究结果显示,模型预测的相对误差较小,验证了其在复杂应力状态下的高预测精度。本研究将深度学习应用于特种设备领域,提高了预测的准确性和可靠性,为起重机金属结构的设计优化和维护策略提供了科学依据,具有重要的工程应用价值和推广前景。

关键词:起重机;金属结构;疲劳寿命;深度学习

中图分类号:TH 21 " 文献标志码:A

随着工业化进程的不断推进,起重机在各类工程中的应用越来越广泛。在长期使用过程中,起重机金属结构会承受循环载荷,因此容易发生疲劳破坏。疲劳破坏是金属结构最常见的失效形式之一,对起重机的安全运行和使用寿命有至关重要的影响[1]。因此,研究起重机金属结构的疲劳寿命具有重要的现实意义。

1 起重机金属结构疲劳破坏机理

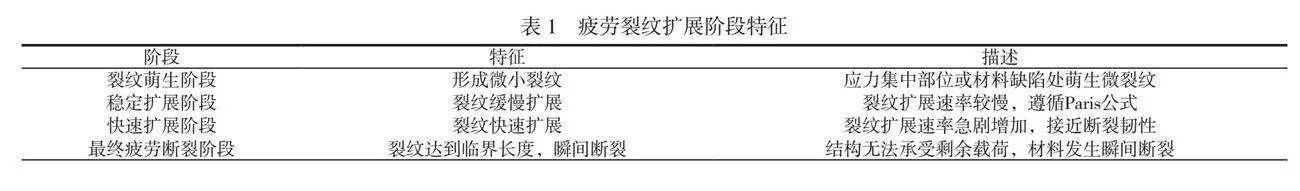

起重机金属结构的疲劳破坏主要是金属材料在循环载荷作用下逐渐积累损伤,最终导致断裂的过程[2]。这个过程可以分为疲劳裂纹萌生、裂纹扩展和最终的疲劳断裂3个阶段,具体见表1。

尽管疲劳破坏机理已有广泛研究,但深度学习技术为进一步揭示金属结构在微观层面的疲劳行为提供了新的视角。通过分析大量显微结构图像,深度学习模型能够识别与疲劳裂纹萌生和扩展相关的微观特征,从而为理解疲劳破坏机理提供参考。

2 影响起重机金属结构疲劳寿命的因素

当分析起重机金属结构的疲劳寿命时,必须深入探讨影响其疲劳行为的主要因素。这些因素包括材料特性、结构设计、制造工艺以及工作载荷[3]。

2.1 材料特性

材料的特性对金属结构的疲劳寿命有直接影响,主要包括材料的成分、微观结构、机械性能和表面状态等。

材料成分:合金元素的种类和含量直接影响材料的疲劳性能。例如适量的铬、镍可以提高钢材的疲劳强度,而碳含量过多可能使材料变脆。

微观结构:材料的晶粒大小和分布、相变等微观结构特征对疲劳寿命影响显著。细小均匀的晶粒结构通常能够延长材料的疲劳寿命。

机械性能:抗拉强度、屈服强度、延展性等机械性能参数对疲劳寿命有直接关系。通常情况下,较高的抗拉强度和良好的延展性能够增强材料的抗疲劳性能。

表面状态:表面粗糙度、残余应力和表面缺陷都会影响疲劳寿命。表面光滑、无缺陷且有压应力残余的材料,通常疲劳寿命更长。

2.2 结构设计

结构设计对疲劳寿命的影响主要体现在应力集中、结构形状和连接方式等方面。

应力集中:设计中存在的应力集中部位,例如孔洞、焊缝、突变截面等,往往是疲劳裂纹的萌生点。采取圆滑过渡和合理地加强措施,可以减少应力集中效应。

结构形状:复杂的结构形状会导致应力分布不均,进而影响疲劳寿命。优化结构形状,均匀分布应力,有助于延长疲劳寿命。

连接方式:不同的连接方式,例如焊接、铆接、螺栓连接等,会产生不同的应力分布和残余应力,影响疲劳寿命。优化连接方式和工艺,可以改善疲劳性能。

2.3 制造工艺

制造工艺对金属结构的疲劳寿命有重要影响,主要包括焊接、热处理和加工方法等。

焊接工艺:焊接过程中产生的热影响区和残余应力会显著影响疲劳寿命。采用合理的焊接参数和后续处理(例如焊后热处理、喷丸处理等),可以改善焊接接头的疲劳性能。

热处理工艺:适当的热处理工艺(例如淬火、回火、退火等)可以优化材料的微观结构,提高其抗疲劳性能。

加工方法:机械加工中的切削参数、冷加工方式等会影响表面粗糙度和残余应力,从而影响疲劳寿命。可以优化加工参数,采用高精度加工方法,可以提高疲劳性能。

3 疲劳寿命分析方法

传统疲劳寿命分析方法,例如应力寿命法(S-N曲线法)和应变寿命法,依赖于经验公式和试验数据,可能在复杂或未知的工作条件下准确性受限。相比之下,深度学习方法能够通过学习大量数据,自动提取特征并建立更为精确的预测模型。特别是在处理多变量、非线性和高维数据方面,深度学习展现出了卓越的能力,显著提高了预测的适用性和准确性[4]。

3.1 应力寿命法

应力寿命法是疲劳分析中最常用的一种方法,主要通过试验得到S-N曲线(应力-寿命曲线)来描述材料在不同应力幅值下的疲劳寿命。S-N曲线是基于试验数据绘制的双对数坐标图,其中,横坐标为疲劳寿命(循环次数),纵坐标为应力幅值。在实际应用中,可以通过S-N曲线预测结构在特定应力幅值下的疲劳寿命,如公式(1)所示。

σa=σ'f(2Nf)b (1)

式中:σa为应力幅值;σ'f为疲劳强度系数;Nf为疲劳寿命(循环次数);b为疲劳强度指数。

在试验中,须对材料进行疲劳测试,测定不同应力幅值下的疲劳寿命,试验结果见表2。

将这些数据点绘制在双对数坐标系中,并拟合S-N曲线。以钢材为例,假设通过试验得到数据点,将这些数据点绘制在双对数坐标系中,并进行线性拟合,得到拟合直线的方程,如公式(2)所示。

logσa=logσ'f+blog(2Nf) " (2)

通过拟合得到疲劳强度系数σ'f和疲劳强度指数b。拟合结果σ'f=500 MPa,b=-0.12。则S-N曲线方程:σa=500(2Nf)-0.12。

因此,当应力幅值为220 MPa时,该材料的疲劳寿命约为875000次。

3.2 应变寿命法

通常用应变寿命法分析塑性变形占主导地位的疲劳问题。该方法通过应变-寿命(ε-N)曲线来描述材料在不同应变幅值下的疲劳寿命[5]。应变寿命法考虑材料的弹性和塑性应变,能够更准确地反映材料在高应变幅值下的疲劳行为,如公式(3)所示。

εa=εe+εp " (3)

式中:εa为总应变幅值;εe为弹性应变幅值;εp为塑性应变幅值。可采用公式(4)描述应变寿命关系。

(4)

式中:σ'为疲劳强度系数;E为弹性模量;ε'为疲劳延性系数;c为疲劳延性指数。

通过试验得到某种材料的疲劳强度系数σ'、疲劳强度指数b、疲劳延性系数ε'和疲劳延性指数c分别为700 MPa、-0.09、0.5、-0.5。则应变寿命的计算过程如公式(5)所示。

(5)

弹性模量为210 GPa。当应变幅值为0.005时,代入公式(5),得到:。通过迭代法或数值求解方法,计算疲劳寿命Nf的值。假设通过数值求解,得出Nf≈10000,那么当应变幅值为0.005时,该材料的疲劳寿命约为10000次循环。

3.3 累积损伤模型

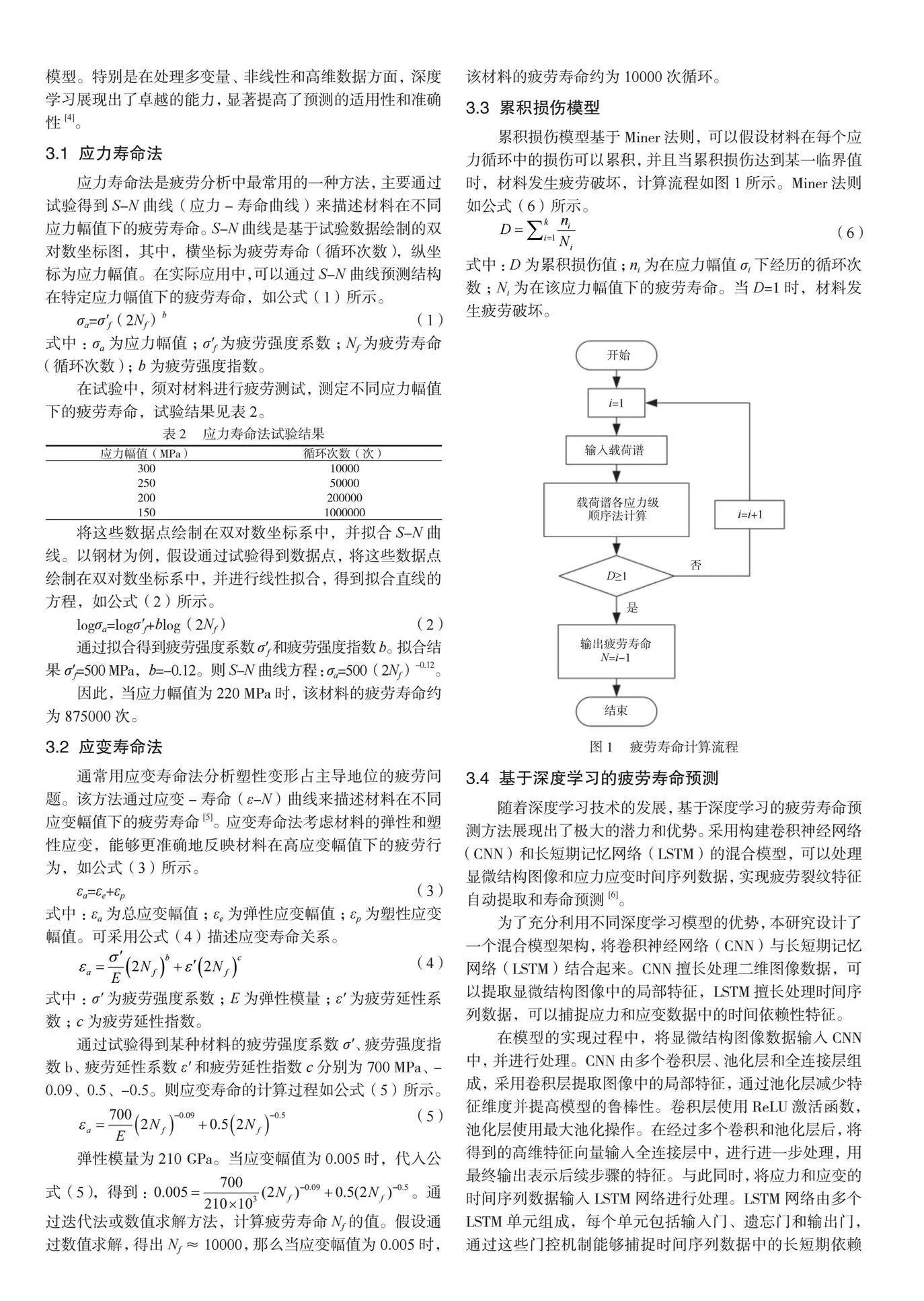

累积损伤模型基于Miner法则,可以假设材料在每个应力循环中的损伤可以累积,并且当累积损伤达到某一临界值时,材料发生疲劳破坏,计算流程如图1所示。Miner法则如公式(6)所示。

(6)

式中:D为累积损伤值;ni为在应力幅值σi下经历的循环次数;Ni为在该应力幅值下的疲劳寿命。当D=1时,材料发生疲劳破坏。

3.4 基于深度学习的疲劳寿命预测

随着深度学习技术的发展,基于深度学习的疲劳寿命预测方法展现出了极大的潜力和优势。采用构建卷积神经网络(CNN)和长短期记忆网络(LSTM)的混合模型,可以处理显微结构图像和应力应变时间序列数据,实现疲劳裂纹特征自动提取和寿命预测[6]。

为了充分利用不同深度学习模型的优势,本研究设计了一个混合模型架构,将卷积神经网络(CNN)与长短期记忆网络(LSTM)结合起来。CNN擅长处理二维图像数据,可以提取显微结构图像中的局部特征,LSTM擅长处理时间序列数据,可以捕捉应力和应变数据中的时间依赖性特征。

在模型的实现过程中,将显微结构图像数据输入CNN中,并进行处理。CNN由多个卷积层、池化层和全连接层组成,采用卷积层提取图像中的局部特征,通过池化层减少特征维度并提高模型的鲁棒性。卷积层使用ReLU激活函数,池化层使用最大池化操作。在经过多个卷积和池化层后,将得到的高维特征向量输入全连接层中,进行进一步处理,用最终输出表示后续步骤的特征。与此同时,将应力和应变的时间序列数据输入LSTM网络进行处理。LSTM网络由多个LSTM单元组成,每个单元包括输入门、遗忘门和输出门,通过这些门控机制能够捕捉时间序列数据中的长短期依赖关系。在经过LSTM网络处理输入数据后,输出一个时间序列的特征向量。将CNN和LSTM提取到的特征向量进行拼接,形成一个综合特征向量,输入全连接层中,对疲劳寿命进行预测。为了提高模型的预测能力,在模型训练过程中使用了Adam优化器,并选择均方误差作为损失函数。通过网格搜索优化模型的超参数,找到最佳的参数组合。为了提高模型的泛化能力,本文采用交叉验证技术,并采用数据增强方法扩充训练数据集。在模型训练完成后,通过独立的验证集评估其性能,结果表明模型的预测误差较小,具有较高的预测精度。试验结果显示,混合模型在疲劳寿命预测中的表现优于单一的CNN或LSTM模型,结果见表3。

从表3可以看出,混合模型在各项评估指标上均优于单一模型,特别是在均方误差和平均绝对误差上表现突出,R²值也达到了0.95,表明其在复杂应力状态下具有较高的预测精度。

4 起重机金属结构的疲劳寿命评估

起重机金属结构的疲劳寿命评估是保障其安全运行和延长使用寿命的关键步骤。为了提高评估的准确性和可靠性,本文采用深度学习方法对起重机金属结构的疲劳寿命进行分析。综合利用试验数据和现场监测数据,建立深度学习模型,预测疲劳寿命,并进行试验验证和评估。

4.1 试验数据和监测数据的获取

在进行疲劳寿命评估前,需要收集大量高质量的试验数据和现场监测数据。试验数据包括不同应力水平下的疲劳试验数据、材料的机械性能参数以及显微结构图像等。现场监测数据则包括起重机在实际工作中的应力、应变、载荷循环次数等。

为了建立有效的深度学习模型,须对数据进行预处理。将应力和应变数据标准化,去除噪声和异常值,对显微结构图像进行图像增强处理,提取裂纹、孔隙等微观特征。这些预处理步骤可以提高模型的泛化能力和预测精度。

4.2 深度学习模型构建与训练

在数据预处理完成后,构建深度学习模型。本文采用卷积神经网络(CNN)和长短期记忆网络(LSTM)相结合的方法,分别处理显微结构图像和应力应变时间序列数据。

用CNN部分提取显微结构图像中的特征,通过多层卷积和池化操作,获取材料微观结构与疲劳寿命之间的关系。用LSTM部分处理应力和应变的时间序列数据,通过捕捉长时间依赖关系,预测未来的疲劳寿命。

在模型训练过程中,将均方误差作为损失函数,使用Adam优化器进行优化。训练数据集和验证数据集按照7∶3的比例进行划分,采用交叉验证的方法,评估模型的性能。

4.3 疲劳寿命预测与评估

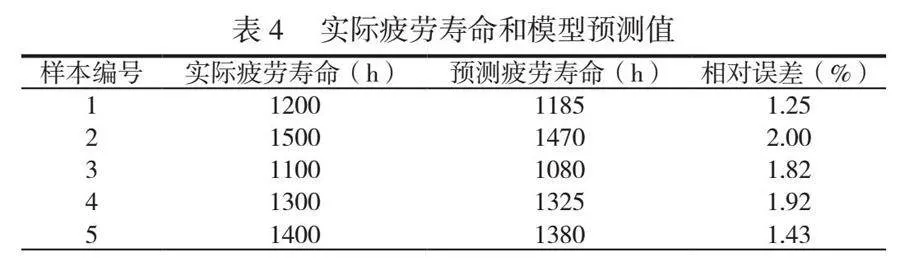

在训练完成后,将实际的监测数据输入模型,对其进行疲劳寿命预测。为了验证模型的准确性和可靠性,选取一部分试验数据作为测试集,比较模型预测结果与实际测量值之间的误差。表4展示了部分测试数据的实际疲劳寿命和模型预测值。

从表4可以看出,深度学习模型的预测值与实际值之间的相对误差较小,说明模型具有较高的预测精度。通过预测结果进行统计分析,可以评估起重机金属结构的疲劳寿命分布情况。

为了更直观地展示疲劳寿命预测的效果,可以绘制实际值与预测值的散点图,如图2所示。

从散点图中可以看出,大多数预测值与实际值接近,进一步验证了模型的准确性。

5 结语

采用深度学习方法对起重机金属结构的疲劳寿命进行评估,能够提高预测的准确性和可靠性。本文结合试验数据和现场监测数据建立的深度学习模型在复杂应力状态和多轴加载条件下表现出色。试验结果表明,该方法可以有效预测起重机金属结构的疲劳寿命,为设计优化和维护策略提供了重要依据。未来的研究可以进一步优化模型结构,增加更多特征数据,提高疲劳寿命预测的精度和适用性。

参考文献

[1] 李磊. 国内起重机的发展研究[J]. 中国设备工程,2017(15):212-213.

[2] 张小丽,陈雪峰,李兵,等. 机械重大装备寿命预测综述[J].机械工程学报,2011,47(11):100-116.

[3] 李婷婷.桥式起重机桥架结构静动态分析及多目标优化[D].太原:中北大学,2016.

[4] 唐方雄,丁克勤,魏化中,等.基于 ANSYS/FE-safe 的桥式起重主梁疲劳寿命分析[J].重型机械,2015(3):62-65.

[5] 叶南海.机械疲劳寿命预测与可靠性设计关键技术研究[D].长沙:湖南大学,2012.

[6] 孟飞,徐增丙,王志刚.基于Yu范数深度迁移度量学习的夹送辊剩余寿命预测[J].农业装备与车辆工程,2024,62(1):157-161.