深基坑支护旋挖成孔灌注桩施工技术研究

2024-12-17卢海军

摘 要:旋挖成孔灌注桩具有提高地基承载力、控制地基沉降以及防止塌孔等特征,因此在建筑工程施工中广泛应用。本文结合湖南省溆浦县卢峰镇污水处理厂的工程实例,在针对旋挖成孔灌注桩施工的预处理池基坑支护结构承载力计算的基础上,对旋挖成孔灌注桩的施工要点与施工工艺进行阐释,重点对旋挖成孔灌注桩施工所面临的沉降问题进行系统性分析,分别针对旋挖桩底沉渣的施工控制问题提出解决措施,为解决基坑开挖引起土体作用力的相关问题提供支持。

关键词:基坑支护;旋挖成孔灌注桩;沉渣控制

中图分类号:TU 47" " 文献标志码:A

建筑桩基在承载力与沉降控制方面具有优势,因此广泛应用于各类工程建设,其中,旋挖成孔灌注桩因其具备成孔速度快、承载力高、受力稳定以及沉降变形幅度小等特征,适用于多数地质条件,逐渐成为国内外工程建设桩基础施工的主要形式[1]。因此,针对污水处理厂基坑支护的施工要求,旋挖成孔灌注桩在工程建设中起着重要的作用。

1 项目介绍

溆浦县乡镇污水处理设施及配套管网工程PPP项目-卢峰镇污水处理厂为新建工程,建设地点位于溆浦县卢峰镇高田村护邑塔下溆水河边,污水处理厂直通031县道,交通便利,满足施工运输要求。厂区占地面积为33800㎡,设计污水处理规模为30000m³/d,采用A2O法结合深度处理的工艺。污水处理厂场地周边较空旷,周边无重要地下管线及建筑物,场地东侧为溆水河,南面临近公路边坡,西面和北面为农田菜地。

污水处理工艺流程:城镇污水提升经过粗格栅拦栅渣外运→提升泵房→提升至旋流沉砂池沉沙→A2O池→二沉池→污泥回流泵房(污泥回流至A2O池)→污泥浓缩池、调理池(污泥浓缩后外运)→高效沉淀池→絮凝沉淀池→滤布滤池→紫外线消毒池→出水渠排入河道。污水经过处理后,尾水水质达到《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A标准。

2 灌注桩基坑支护结构的承载力计算

2.1 基坑支护结构的土压力

在施工过程中,预处理池基坑围护结构受到的主要载荷来源于土压力。当计算土压力时,除了需要考虑土体性质以外,还需要考虑基坑支护结构的位移方向与位移量,以此判断压力类型,主要包括静止土压力与主动、被动土压力两种[2]。在基坑开挖过程中,如果围护结构稳定,就保持土体静止且平衡状态,此时受到静止土压力,具体计算过程如公式(1)所示。

(1)

式中:E0为静止土压力;H为支护结构件高度;K0为静止土压力系数;γ为土体重度。

由于围护结构只能承担土体竖向自重力所产生的水平载荷,因此需要根据静止土压力计算静止土压力强度,具体计算过程如公式(2)所示。

P0=γhK0" " " " " " " " " " (2)

式中:P0为静止土压力强度;γ为土体重度;h为计算点土体厚度。

当围护结构在土体以及其他载荷条件下产生移动时,土体在自身重力的作用下沿着滑动面下滑,直至平衡,此时围护结构受力为主动土压力。在强外力的作用下,围护结构后方土体受挤压而上移时产生的剪应力与主动土压力呈反向作用力,此时围护结构受到的最大抗力为被动土压力,主动土压力与被动土压力的计算过程分别如公式(3)、公式(4)所示。

(3)

(4)

式中:Ea为主动土压力;Ep为被动土压力。

在实际施工过程中,如果土体与围护结构之间接触面光滑,就表示围护结构的背后土体水平无斜角,需要考虑无黏性土与黏性土不同条件下的主动与被动土压力强度。在实际施工过程中,需要考虑墙背可能出现倾斜、粗糙等情况。

2.2 基坑围护结构的变形与沉降

在施工过程中,由于基坑开挖引起支护结构变形、坑外土体沉降、坑内土体隆起等,因此围护结构变形一般分为水平位移与竖向位移两种[3]。水平位移:当基坑开挖时,由于坑内土体被动压力减少,导致围护结构受到基坑外部主动土压力作用而产生水平位移。竖向位移:当基坑开挖时,当围护结构外侧的土体向坑内移动时,在主动压力的作用条件下,桩体会上升,竖向位移会产生对坑底隆起、地表沉降的影响。因此,围护结构变形计算能够有效分析基坑开挖时挡土墙与土压力之间的载荷。具体围护结构变形内力的计算过程如公式(5)所示。

(5)

式中:d为桩身剪应力系数;a为桩的水平变形系数;Z为围护结构的截面纵坐标;y为围护结构的水平位移。

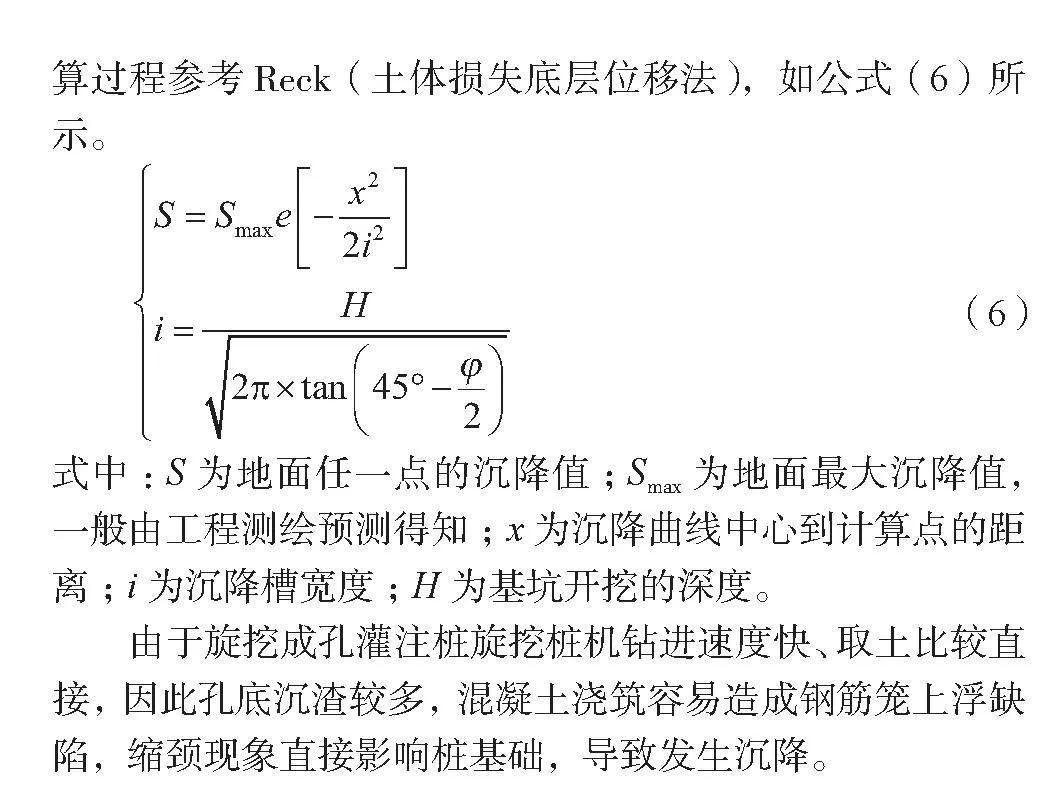

基坑周边变形与沉降导致发生侧向位移,会对实际施工过程带来巨大影响,当坑外土体作用产生明显位移时,周边地表沉降主要集中在围护结构的顶部位置[4]。具体沉降的计算过程参考Reck(土体损失底层位移法),如公式(6)所示。

(6)

式中:S为地面任一点的沉降值;Smax为地面最大沉降值,一般由工程测绘预测得知;x为沉降曲线中心到计算点的距离;i为沉降槽宽度;H为基坑开挖的深度。

由于旋挖成孔灌注桩旋挖桩机钻进速度快、取土比较直接,因此孔底沉渣较多,混凝土浇筑容易造成钢筋笼上浮缺陷,缩颈现象直接影响桩基础,导致发生沉降。

3 旋挖成孔灌注桩施工技术分析

3.1 施工技术操作要点

3.1.1 旋挖钻孔灌注桩成孔的注意事项

在实际施工中,旋挖钻孔主要选择钢护筒跟孔钻进和泥浆护壁等措施来解决成孔难题,护筒埋设时必须牢固垂直,机具就位时地面要平整,钻杆垂直,保证桩孔成孔垂直度,控制好孔内地下水位标高,防止塌孔,当成孔时发现难于钻进,应及时检查,防止桩孔出现偏斜、位移,及时清理孔底沉渣,防止孔底沉渣过多。

3.1.2 方法与基本要求

旋挖钻成孔是一种依靠伸缩式钻杆自重与固定桅架上液压压力作用,使用钻斗旋转切削土体,钻机伸缩钻杆将钻头提出孔外卸土的工程工艺[5]。目前旋挖成孔灌注桩施工主要有3种方法:湿作业成孔、干作业成孔、全护筒护壁。在不同地质条件下,不同旋挖成孔方法有不同的适用范围。根据该污水处理厂旋挖成孔灌注桩质量检测与钻孔水位测量,确定施工误差范围,数据见表1。

根据施工允许存在的误差范围,结合该污水处理厂旋挖钻孔灌注桩的施工要求,针对场地的调查与钻孔水位测量统计,确定各土层主要的物理力学指标,数据见表2。

桩基检测规范有以下要求。1)须对桩基工程进行桩位、桩长、桩径、桩身质量和单桩承载力进行检验。2)采用低应变法检验桩身完整性,检测数量不小于桩总数的40%,且≥10根。3)采用静载荷试验对单桩竖向承载力进行检验,验桩数不少于同条件总桩数的1%,且≥3根。4)工程桩应先检验桩身完整性检测,再抽样检测单桩承载力,应在桩顶设计标高处检测桩身完整性。

3.2 旋挖成孔灌注桩的施工工艺

旋挖钻孔灌注桩施工工艺流程:施工准备→测量放线→护筒制作、埋设→钻机就位→泥浆制备→钻进成孔→成孔检查→钢筋笼制作→下放钢筋笼及导管→砼灌注→成桩移位→桩头凿除→桩基检测。

具体操作要点如下。1)施工准备与测量放线:地上、地下障碍物都处理完毕,达到“三通一平”。采用全站仪放样,由现场施工技术员布设护桩并用砼固定,画出护桩平面图,并利用护桩控制护筒埋设。由旋挖钻机自动调平并进行护筒中心对位检测。2)制作、埋设及拔除护筒:护筒埋设安装采用振动锤(打拔机)将钢护筒夹起振压向下安放到位。用厚16mm钢板制作钢护筒,直径大于钻孔桩径20cm,护筒长度不小于6m。当埋设定位护筒时,除设计有规定外,护筒中心与桩中心的平面位置偏差应不大于50mm,护筒在竖直方向倾斜度应不大于1%。护筒按放样点位埋设后再用全站仪复核,保证其中心轴线与桩位中心偏差不大于5cm,并严格保持护筒竖直。护筒口顶端高度至少高出地面0.5m,护筒内径比桩径大40~60cm。护筒顶面宜高出地下水位2m,并高出施工地面0.5m,其高度应满足孔内泥浆面高度的要求。3)配制泥浆:配制泥浆选择水化快、造浆能力强、黏度大、含砂率低的黏土或膨润土,但尽量就地取材。在配制泥浆前要根据钻孔的体积确定所需泥浆的数量,泥浆量必须大于钻孔的容积。配制泥浆选取水化性能较好、造浆率高、成浆快、含砂量少的膨润土或黏土为宜。4)钻机就位与钻孔:在钻机就位前,应对主要机具及配套设备进行检查,底架应平整稳定,不能产生位移和沉陷。调节下部导向圈、调直钻杆、将钻斗导向尖与桩位对齐,保证插钻正确,防止钻孔偏斜。钻机顶端应用缆风绳对称拉紧,钻头、钻杆中心与护筒中心的偏差不大于5cm。开孔孔位必须准确,孔位偏差不大于5cm,使初成孔壁竖直、圆顺、坚实。当钻孔时,孔内水位应该高于护筒底脚0.5m以上或地下水位以上1.5~2m,当钻孔时,孔口护筒应高出地面50cm,并及时向孔内补充浆液,保持足够的泥浆压力。5)成孔检查与清理:检测标准是钻孔倾斜度误差不大于1%,沉淀厚度符合设计要求,桩位误差不大于50mm。用测深绳(锤)或手提灯测量孔深及虚土厚度。虚土厚度等于钻孔深的差值,虚土厚度不超过10cm。清孔常采用磨盘式捞渣钻头捞渣法,可一次或多次进行捞渣。在第一次清孔后安放钢筋笼及导管,再次验孔,若沉碴厚度不满足施工技术规范要求,则须进行第二次清孔。采用导管内注泥浆循环清孔,在清孔完成后立即灌注混凝土。6)钢筋笼加工与安装:钢筋笼整体制作,钢筋笼纵向钢筋的接头采用搭接焊,钢筋笼加劲筋及箍筋与纵筋点焊焊接。在骨架外侧设置同标号混凝土垫块控制保护层厚度,垫块的间距在竖向不应大于2m,在横向圆周设置4个。钢筋笼采用汽车吊整体起吊安装。根据设计钢筋笼底标高与孔口标高,计算好钢筋笼的吊筋或钢筋笼顶标高,钢筋笼顶端高程的允许误差为±20mm。钢筋笼安装必须垂直吊装,保证钢筋笼四周保护层均匀。在钢筋笼入孔后应准确、牢固定位,检查钢筋顶标高,保证钢筋笼平面位置及高程准确,防止浇筑混凝土过程中发生变位。7)混凝土灌注:用汽车泵送商品砼浇注砼,在二次清孔完成后,应立即灌注水下混凝土。浇筑时须计算初灌量,加工好漏斗,漏斗底口要设置10cm×10cm铁篦子,防止大粒径石块进入造成堵管形成断桩事故,在初灌完毕且无异常情况后,既可连续灌注混凝土,中途一般不停。当灌注混凝土接近桩顶部位时,应计算混凝土的需求量,精确控制最后一次混凝土灌入量。灌注混凝土顶标高宜高出设计桩顶标高0.8m~1m,保证凿除后的桩头混凝土强度能达到设计要求。

3.3 旋挖成孔灌注桩施工中沉降特性

在实际施工过程中,旋挖桩基本为端承桩或者端承摩擦桩,根据本项目的岩土属性分析,沉渣对此类桩体的沉降影响显著。从桩基础的载荷传递、桩端土与地基土共同承担外载荷的关系分析,在桩侧土体进入塑性阶段后,桩侧摩擦力不再增加,在桩身下半部分的侧摩擦力达到极限承载力后,由桩端阻力承担桩体载荷。

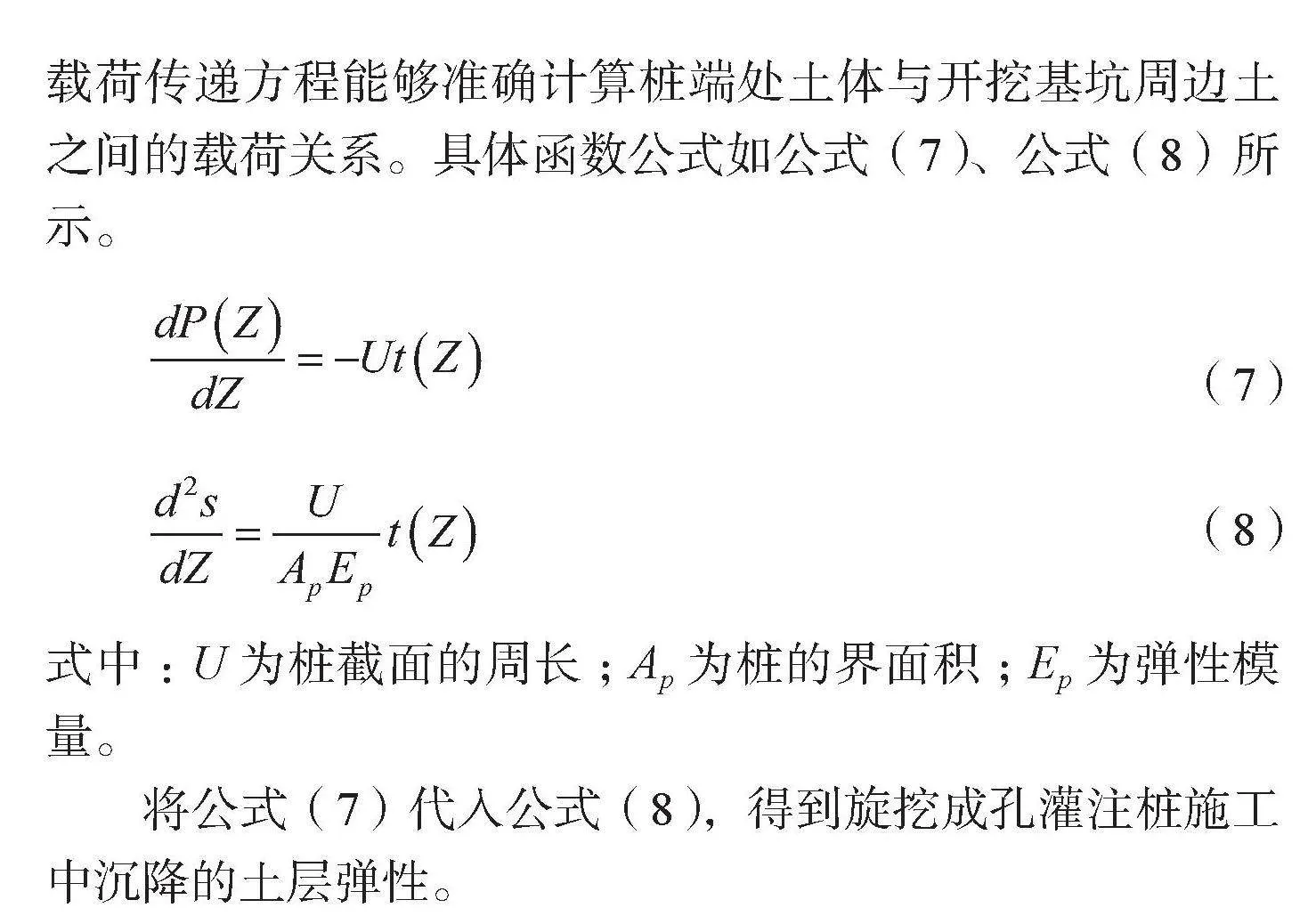

由此说明,当桩侧摩擦阻力达到极限位移时,与施工所在土层性质有正向相关性,在硬黏土中位移一般为5~6mm、砂砾性土中位移一般为4~10mm。考虑土体的连续性,采用载荷传递方程能够准确计算桩端处土体与开挖基坑周边土之间的载荷关系。具体函数公式如公式(7)、公式(8)所示。

(7)

(8)

式中:U为桩截面的周长;Ap为桩的界面积;Ep为弹性模量。

将公式(7)代入公式(8),得到旋挖成孔灌注桩施工中沉降的土层弹性。

大量的岩土试验证明,土体既不是理想弹性体,也不是塑性体,而是一种具备弹塑性属性的变形材料,考虑桩体在不同弹性土层条件下的情况,载荷传递从桩体从上向下沿着桩深的方向呈逐渐递减的趋势,桩端持力层压缩变形符合压应力竖向位移的关系,因此,在施工中需要注意的是,此时桩基础承受的载荷即是单桩竖向抗压静载承载力,试验结果见表3。

由工字钢和跳板搭成堆载平台,采用堆载法进行试验,上面均匀堆放

预制块,构成加载反力系统,如图1所示。

4 旋挖成孔灌注桩底沉渣施工控制的措施

4.1 旋挖沉渣

在实际施工过程中,塌孔以及孔壁泥皮出现掉渣的情况是造成旋挖沉渣的主要原因,因此需要注意孔壁保护来控制沉渣形成。具体措施如下。1)充分了解施工场地的土体岩层类型、深度以及分布情况,配备专业的沉渣清理设备。2)孔口护筒:一般钢护筒选择10mm钢板,护筒内径>200mm钻头直径,混凝土护筒≥150mm,混凝土强度≥C25,间距≤200mm,竖向钢筋≥8mm,螺旋箍筋≤200mm。通常采用灌注反压混凝土的方法控制沉渣,在旋挖开孔后,在桩塌孔的位置使用C30混凝土灌注反压(要求反压高度≤2m),试验表明孔壁护壁效果良好,能够有效控制沉渣。

4.2 旋挖沉渣清理

在清理过程中,主要考虑浇筑混凝土对沉渣上浮的作用力。当一次清孔时,将双底清渣钻斗提到距离孔底0.2~0.3m处,并保持空转,将钻渣吸出,在下钢筋笼后、灌注混凝土前,需要检测沉渣厚度与孔径,若沉渣过厚,则需要二次清孔,此时一般采用高压送风以及高压水枪的冲击力等清除孔底沉渣,一般要求端承桩沉渣厚度≤50mm,摩擦型桩沉渣厚度≤100mm。

5 结语

综上所述,建筑基础是建筑物的根基,通常建筑物的载荷一般由基础承担。随着建筑基础形式与施工技术的不断发展,为适应大型建筑物以及构筑物对基础承载力与沉降的控制需求,桩基基础成为建筑物安全与使用的关键因素。因此,在实际施工中,基坑支护结构的旋挖成孔灌注桩施工需要考虑旋挖灌注桩的承载力,提高旋挖成孔对沉渣的处理能力,以此提高施工水平,为解决工程问题提出可行性参考。

参考文献

[1]周军强,凌涛,汤宇,等.大直径深孔穿越岩溶旋挖钻孔桩施工技术[J].工程建设,2022,54(6):54-59.

[2]肖建波.桩基工程施工中旋挖钻孔成桩施工技术研究[J].建筑技术开发,2023,50(2):58-60.

[3]王伟伟.桩基工程中旋挖钻孔成桩施工技术探讨[J].江西建材,2022,42(3):184-185,190.

[4]李正义,李俊龙,甘超,等.旋挖钻孔灌注桩在建筑桩基工程施工中的应用[J].建筑技术开发,2022,49(13):153-155.

[5]王伟煌.建筑桩基工程中旋挖钻孔成桩施工技术的应用[J].建筑监督检测与造价,2023,16(1):30-33,57.