工业燃煤锅炉节能减排关键技术研究

2024-12-17王斌

摘 要:为实现工业燃煤锅炉节能减排、控制锅炉污染物排放量和降低能耗,本文进行了工业燃煤锅炉节能减排关键技术研究。该节能减排关键技术引入三辊式分层给煤装置,可进行分层燃烧。根据热量平衡的原理,提出降低工业燃烧锅炉内部阻力的策略。明确工业燃煤锅炉湿法除尘废水水质条件,实现湿法除尘废水循环回用。实例应用证明,应用关键技术后,锅炉污染物排放量得到有效控制,能源和电量消耗显著降低,能够达到锅炉节能减排预期目标。

关键词:节能;减排;燃煤锅炉

中图分类号:TK 16" " " " " 文献标志码:A

在目前的能源结构和工业发展背景下,工业燃煤锅炉的节能减排技术研究尤为重要。现有的工业燃煤锅炉节能减排技术主要围绕提高燃烧效率、减少污染物排放和余热回收利用等方面展开。其中,燃烧优化技术采用调整燃烧器结构、燃料配比和燃烧方式等手段提高燃烧效率,减少未燃尽损失;余热回收技术利用锅炉排放的废热进行发电、供暖和制冷等,以实现能源的综合利用。

现有技术在实际应用中存在诸多不足。李久成[1]提出的基于低氮燃烧器+废气再循环技术的节能减排改造方法虽然能提高燃烧效率,但是受限于燃料品质和燃烧设备本身的性能,难以取得良好的节能减排效果。向同琼等[2]提出的生物质成型燃料锅炉节能减排技术虽然能有效去除烟气中的污染物,但是处理过程复杂、能耗高且投资大,还易产生二次污染。

因此,针对现有技术的不足,进行工业燃煤锅炉节能减排关键技术研究具有重要的理论意义和实践价值。本文旨在探索新的节能减排技术,提高工业燃煤锅炉的能源利用效率,降低污染物排放,为工业绿色发展提供有力支撑。

1 节能减排关键技术

1.1 分层燃烧

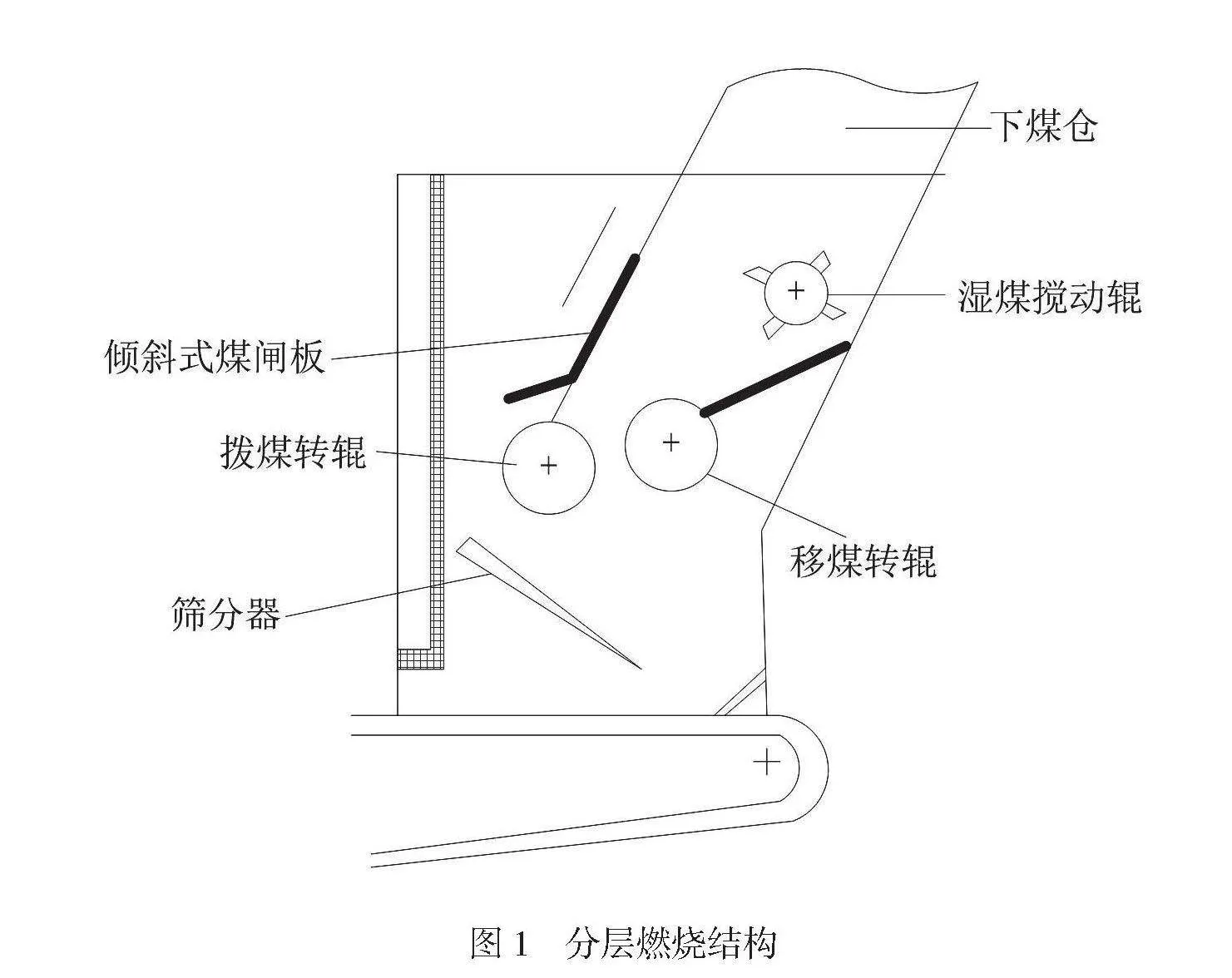

本文为实现工业燃煤锅炉节能减排,引入三辊式分层给煤装置,以实现分层燃烧。分层燃烧结构如图1所示。

该装置的核心部分包括湿煤搅拌机构、煤流转移辊、煤层调整辊以及灵活配置的筛分结构。燃煤由煤斗倒入湿煤搅拌机构上方。在重力和搅拌机构的作用下,燃煤被均匀搅动并传送至煤流转移辊。筛分系统根据燃煤的颗粒大小进行精细化分层,颗粒较大的燃煤被分配至底部,适中的颗粒位于中层,细小颗粒的则位于上层[3]。最终,经过精心筛分的燃煤在炉排上形成有序的分层结构,以满足燃烧需求。在该过程中,锅炉热效率得到了显著提高,锅炉热效率为排烟热损失量、气体未完全燃烧产生的损失量、固体未完全燃烧产生的损失量、散热损失量以及灰渣物理损失量之和与100%的差值。由此可知,锅炉热效率的核心影响因素是各项热损失的程度[4]。在众多热损失中,排烟热损失和机械不完全燃烧热损失具有显著影响。

当燃煤通过分层燃烧装置后,其燃烧过程得到了显著优化。这种分层燃烧技术不仅能使燃烧更充分,还能有效降低炉渣中的含碳量,减少了漏煤的损失[5]。此外,由于分层燃烧的设计降低了通风阻力,鼓引风量相应减少,因此排烟量减少,排烟热损失也因此得到降低。

综上所述,通过减少各项热损失,特别是排烟热损失和机械不完全燃烧热损失,分层燃烧技术可显著提升锅炉热效率。

1.2 降低工业燃烧锅炉内部阻力

在锅炉的正常运行过程中,当实际循环水流量接近其额定值时,锅炉内部的阻力通常维持在0.05MPa~0.1MPa。然而,在实际操作中,如果操作失当或缺乏细致检查,锅炉的实际运行阻力就会显著超出该范围。导致这种阻力异常增加的主要原因是锅炉的实际循环水量显著超过其额定流量[6]。为了准确计算锅炉所需循环水量,可以根据热量平衡的原理,即锅炉释放的热量应等于水吸收的热量,精确地确定锅炉在特定工况下所需的循环水量为工业燃烧锅炉额定发热量与工业燃烧锅炉额定发热量、锅炉额定回水温度的差值,并与860相乘。在实际供暖操作中,多数锅炉房倾向于大流量、小温差的供暖策略。该方法可增加循环水泵的流量,保证外网最远端或供热条件最不利的用户也能获得充足的流量,从而显著提升整体供暖效果[7]。泵在不同工况下的轴功率为水泵扬程乘以水泵流量与水泵效率乘以367的比值。在供暖的实际运行中,锅炉内部阻力过大会导致循环泵扬程增加。为了保证供暖末端用户的室内温度达标,需要提升循环泵的电机功率。然而电机功率增加将直接导致系统耗电量大幅攀升[8]。针对上述问题,本文提出降低锅炉内部阻力的方法。首先,在锅炉运行过程中,需要根据实时燃烧状况灵活调整运行参数[9]。尤其需要持续监控锅炉的循环流量变化,并微调锅炉进出口的阀门,使实际循环流量与额定循环流量保持相近水平。其次,应适时更换阻力系数较大的阀门,以减少流体流经这些阀门时产生的额外阻力。最后,定期清理循环泵出口的除污器,避免其堵塞影响流体流通,降低内部阻力。

采用以上3项措施,可有效降低锅炉的内部阻力,循环水泵的扬程和电机功率也会随之下降,从而减少耗电量,降低整体生产运行成本。

1.3 湿法除尘废水循环回用

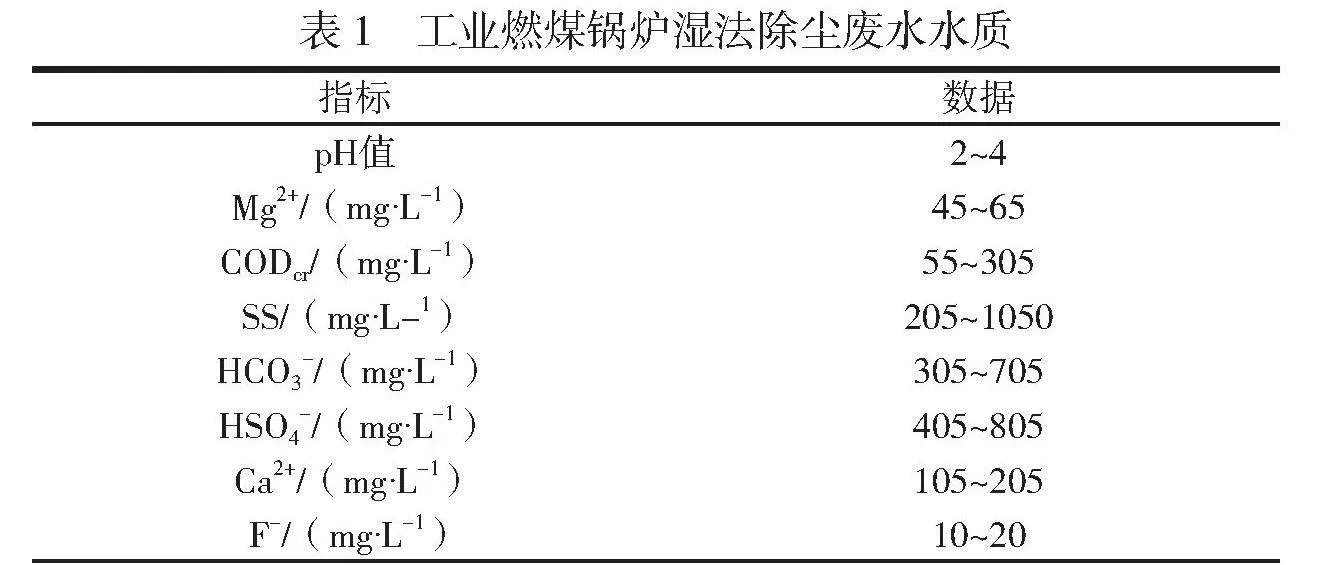

煤炭包括多种元素,例如碳(C)、氮(N)、硫(S)以及灰分。锅炉中的煤炭燃烧后产生的烟气包括二氧化硫(SO2)、二氧化碳(CO2)、硫化氢(H2S)等有害气体和烟尘。当这些烟气经管除尘脱硫装置时,其中的SO2、CO2等酸性气体会与除尘器内的水发生化学反应,生成亚硫酸氢盐(HSO3-)、硫酸氢盐(HSO4-)和碳酸氢盐(HCO3-),导致除尘废水的pH值降低。同时,烟尘中的颗粒物会增加废水中的悬浮物含量。湿法除尘废水中所含的酸性物质和悬浮物的具体含量会受锅炉所用煤种的影响而产生变化[10]。不同煤种下湿法除尘废水的水质情况见表1。

表1 工业燃煤锅炉湿法除尘废水水质

指标 数据

pH值 2~4

Mg2+/(mg‧L-1) 45~65

CODcr/(mg‧L-1) 55~305

SS/(mg‧L-1) 205~1050

HCO3-/(mg‧L-1) 305~705

HSO4-/(mg‧L-1) 405~805

Ca2+/(mg‧L-1) 105~205

F-/(mg‧L-1) 10~20

可采用中和处理技术对湿法除尘废水进行处理。在处理酸性废水过程中,常用方法是添加碱性物质来进行中和酸性废水。常用的中和剂之一是石灰,主要原因是石灰成本较低并具备混凝功能。然而石灰的使用也存在显著缺陷。在中和反应过程中,石灰生成的硫酸钙(CaSO4)溶解度有限,易形成覆盖层,会阻碍进一步反应,影响中和速度和效果。而使用氢氧化钠(NaOH)和碳酸钠(Na2CO3)进行中和反应的效果通常优于石灰,但是成本较高。燃煤锅炉产生的炉渣中含有碱性物质。如果将炉渣用于过滤除尘废水,不仅能触发中和反应,还能利用其疏松多孔的特性有效过滤悬浮物。这种以废治废的策略在实际应用中具有高度的实用性,是废水处理领域的一项有效技术。

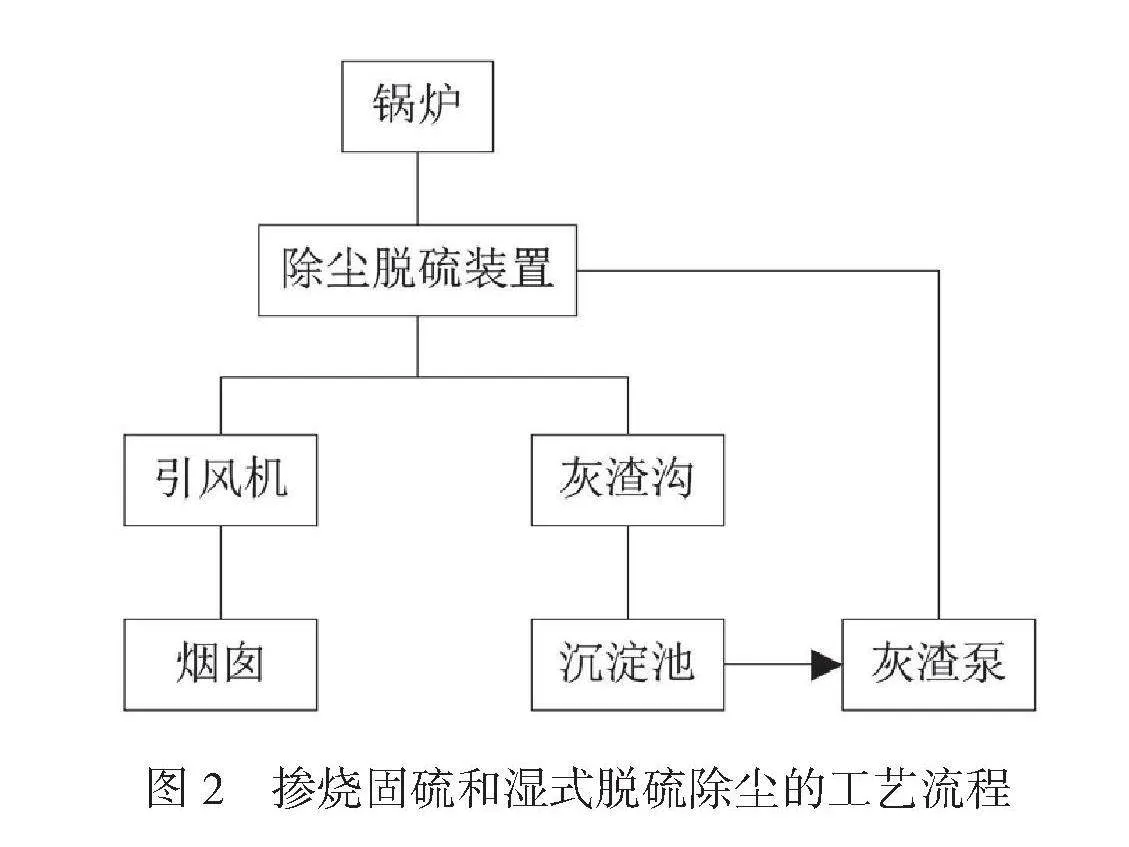

在锅炉的煤炭供应过程中,煤场会按照特定比例向煤中添加石灰石。当这些煤在炉膛中燃烧时,石灰石会分解并生成生石灰。这种生石灰与烟气中的二氧化硫(SO2)发生反应,从而部分固定了硫。经过处理的烟气会进入湿式除尘脱硫装置进行进一步处理,最终由引风机引导经烟囱排放至外界。除尘过程中产生的废水与碱性冲渣水会一同流入沉淀池,进行沉淀和净化。整个掺烧固硫和湿式脱硫除尘的工艺流程如图2所示。该工艺流程简单,运行可靠,日常维修、维护方便,适用于工业燃煤锅炉。

2 烟尘减排改造技术分析

本文参考M市现有燃煤锅炉烟尘治理措施原理、优缺点和处理效率等情况,总结出满足M市大多数现有燃煤锅炉进行烟尘超低排放的技术路线。同时也为达到更严格的排放标准做准备。

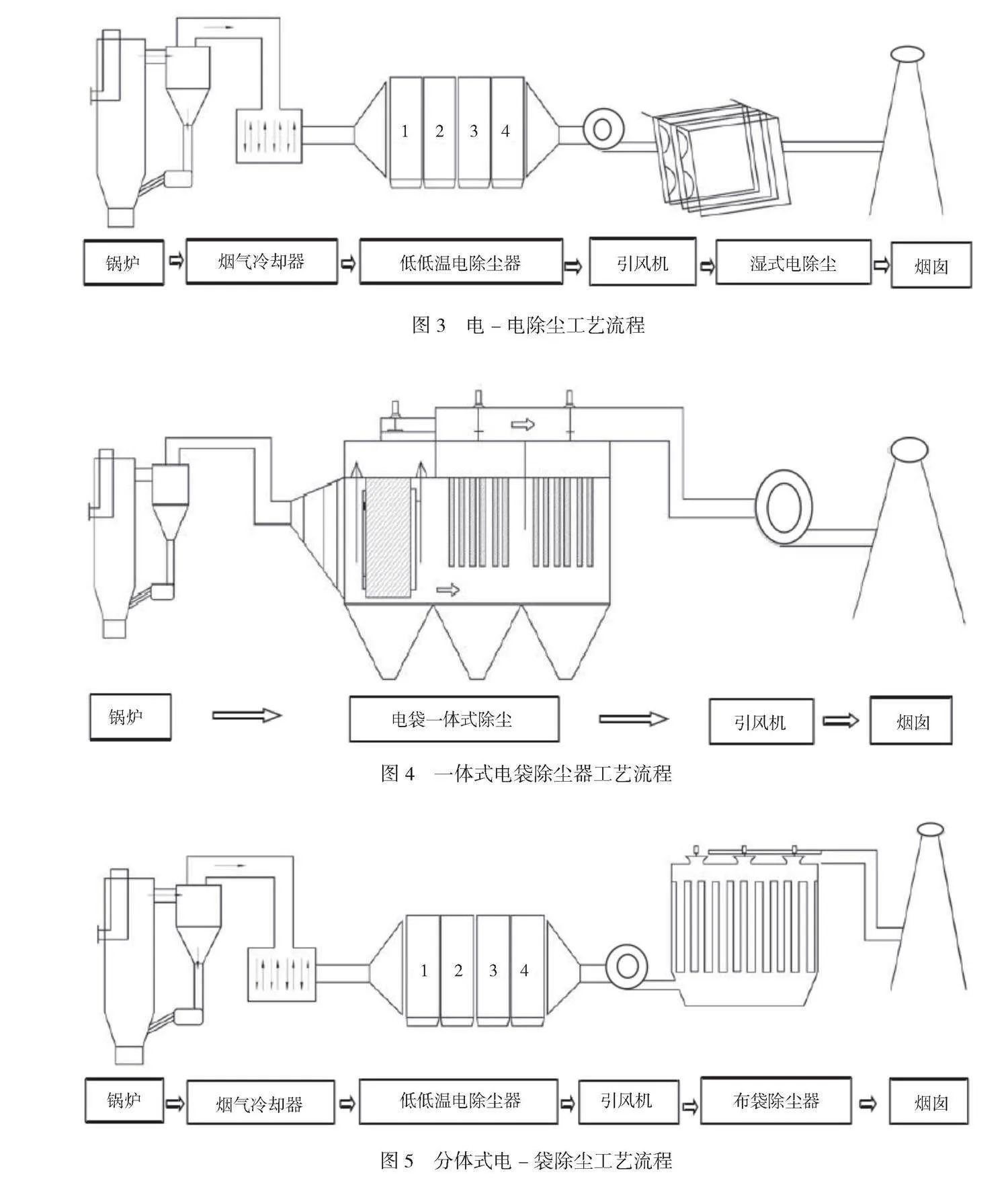

2.1 电-电除尘工艺

电-电除尘工艺是指工艺前端使用低低温电除尘,工艺后端安置湿式电除尘。该工艺流程如图3所示。

由图3可知,该技术需要安装烟气余热回收装置,以将烟温降至85℃~95℃,使SO3在低温条件下发生结露,被烟尘表面吸附并发生反应后,降低烟尘比电阻,达到脱硫的目的。除尘器出口烟尘浓度可降至20mg/m3以下,后经引风机输送到湿式电除尘单元。黏性大和高比电阻的粉尘均被收集,粉尘浓度低于5mg/m3,可避免二次扬尘。

2.2 电-袋除尘技术

电-袋除尘工艺包括一体式和分体式。一体式是指在一个箱体内的前端使用静电除尘技术,在后端使用袋式除尘技术。该工艺流程如图4所示。

由图4可知,锅炉烟气进入多电场区,在静电作用下颗粒物荷电,荷电的颗粒物向极板移动并附着在极板表面。该过程可以捕捉80%左右的粉尘,烟尘浓度降低显著。剩余烟尘虽然没有在该单元被去除,但是却被荷电,进入袋区后,在PPS+PTFE混纺滤料滤袋表面形成规则有序、结构疏松的尘层,同时颗粒粒径增大,滤袋可有效阻流。粉尘层的厚度和密度持续增加。袋区清灰的流程是对系统设定阻力阈值,超过阈值后脉冲阀打开,滤袋膨胀变形,骤然停止所产生的反向加速度会促使滤袋表面烟尘脱落,可满足颗粒物浓度<10mg/m3超低排放标准限值要求。

分体式是指工艺前端采用低低温电除尘,工艺后端安置布袋除尘器,二者属于2个单独个体,前、后端可根据需求安装其他处理设施。该工艺流程如图5所示。

由图5可知,与电-电前端工作原理相同,工艺后端将低低温电除尘处理后的烟气由引风机送入安装PPS+PTFE混纺滤料布袋的除尘器,出口烟气浓度<5mg/m3。

3 实例应用分析

上文明确了工业燃煤锅炉节能减排中的关键技术,将上述技术应用到某工业燃煤锅炉中,对锅炉燃煤进行改造,并检验其效果。已知该燃煤锅炉的工作电压为380V,容水量为29L,启燃温度为80℃,最高温度为170℃,处理风量为3000m3/h~90000m3/h。比较应用关键技术前、后污染物的排放情况,如果应用后污染物排放浓度下降,说明本文关键技术具备实际应用的可行性。应用结果记录见表2。

表2 关键技术应用前、后锅炉污染物排放情况对比

污染物 应用前排放

浓度/(mg·m-3) 应用后排放

浓度/(mg·m-3)

SO2 325.62 86.58

TSP(总悬浮颗粒物) 1325.36 653.52

分析表2中的数据可知,应用本文关键技术后,TSP和SO2这2种主要污染物的排放浓度均呈显著下降趋势,不仅反映了本文技术的有效性,更证明了这些关键技术在实际工业应用中能够取得出色的减排效果。本文技术利用精细化控制和处理,成功地减少了有害物质对环境的负面影响,为实现绿色、可持续的工业发展提供了有力的技术支持。在此基础上,对应用关键技术前、后锅炉采暖期耗煤量和耗电量进行比较,结果见表3。

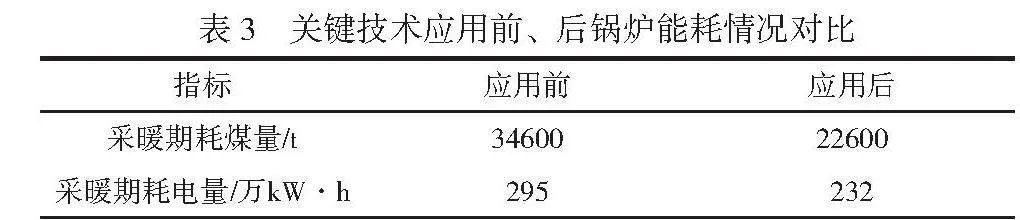

表3 关键技术应用前、后锅炉能耗情况对比

指标 应用前 应用后

采暖期耗煤量/t 34600 22600

采暖期耗电量/万kW·h 295 232

分析表3可知,应用本文的关键技术后,采暖期的耗煤量还是耗电量均得到明显控制,不仅直观展示了技术实施后的实际效果,更验证了上述关键技术在实际应用中能够取得预期的节能效果。具体而言,采暖期是能源消耗的高峰期,其耗煤量和耗电量在全年能源消耗中占比较大。本文提出的关键技术优化了能源使用效率,减少了不必要的能源浪费,降低了企业运营成本,提高了经济效益,对推动节能减排、实现可持续发展具有积极意义,也为相关行业提供一定经验和借鉴。期待这些关键技术能够应用于更广泛的领域,为构建绿色、低碳而高效的能源体系贡献力量。

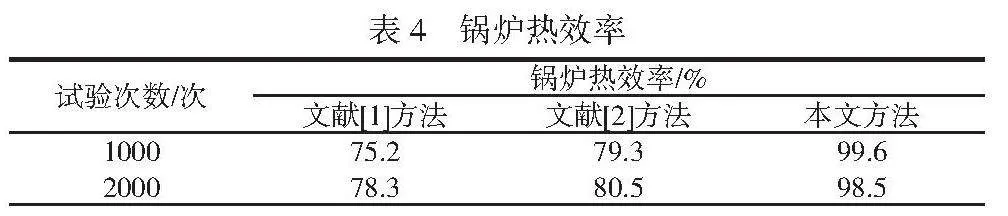

为了验证工业燃煤锅炉节能减排效果,本文分析了不同方法下的锅炉热效率,结果见表4。

表4 锅炉热效率

试验次数/次 锅炉热效率/%

文献[1]方法 文献[2]方法 本文方法

1000 75.2 79.3 99.6

2000 78.3 80.5 98.5

分析表4可知,当试验次数为1000次时,文献[1]方法的锅炉热效率为75.2%,文献[2]方法的锅炉热效率为79.3%,本文方法的锅炉热效率为99.6%。本文方法的锅炉热效率较高,表明本文方法能够有效提升工业燃煤锅炉节能减排效果。

4 结语

本文深入研究了工业燃煤锅炉节能减排关键技术,取得了一系列新的成果。研究成果不仅丰富了工业燃煤锅炉节能减排技术的理论体系,也为工业燃煤锅炉的节能减排实践提供了技术支撑。未来将继续深化工业燃煤锅炉节能减排技术研究,探索更高效、环保且经济的节能减排方案,为工业领域的可持续发展做出更大贡献。同时,也期待与更多研究机构和企业合作,共同推动工业燃煤锅炉节能减排技术的进步和发展。

参考文献

[1]李久成.低氮燃烧器+废气再循环技术在热介质锅炉节能减排改造中的应用[J].天津科技,2023,50(6):22-24,30.

[2]向同琼,周黎明,郑邦华,等.生物质成型燃料锅炉能效分析与节能减排技术研究[J].中国特种设备安全,2022,38(4):82-86.

[3]朱加繁,温明肖,李民,等.立式燃气锅炉在卷烟厂的应用与节能减排探究[J].设备管理与维修,2024(3):182-184.

[4]谢栋华.余热余压在锅炉节能减排中的有效应用探析[J].皮革制作与环保科技,2023,4(19):146-148.

[5]蔡文昕,戴国栋,陈小韩,等.福建省在用燃煤工业锅炉能效现状分析与节能减排对策[J].市场监管与质量技术研究,2023(3):16-19.

[6]董素艺.锅炉的节能减排与水质检测技术现状分析[J].中国设备工程,2024(6):168-170.

[7]马庆.工业锅炉运行与烟气治理的节能减排措施[J].当代化工研究,202,(11):103-105.

[8]刘炜.热管式低温省煤器在锅炉节能减排方面的应用[J].能源与节能,2022(8):60-62,78.

[9]高春阳.基于数据挖掘算法的火电厂燃煤锅炉节能减排效果评估研究[J].环境科学与管理,2022,47(8):31-35.

[10]张佳敏.燃气热水锅炉供热系统节能减排措施及效果探究[J].山西建筑,2024,50(6):132-135.