基于工艺管控的叶片含水率稳定性研究

2024-12-17陈春鲜明殷晓娟曹敏曹正良

摘 要:为有效提升烘丝入口烟草含水率的稳定性控制和预测能力,本文系统研究了关键工序间烟草含水率影响因素的筛选和预测技术的应用,在工艺管控基础下,对回潮工序设备参数、贮存环境温/湿度等影响因子进行了分析和筛选,采用以相关性分析+时间序列图+工艺经验和分类-逐步的多元线性回归拟合选项,以梯度下降来求解平方误差最小时各参数的系数,得出相应的多元线性回归模型的解。通过预测模型的应用,得出整体模型R-sq=82.47%,烘丝入口含水率CPK值>1.33的合格率为90%~100%,平均值标准偏差为0.05~0.10%。

关键词:烟草含水率;关键工序;环境温/湿度;预测模型

中图分类号:TS 45" " " " 文献标志码:A

由于烘丝入口含水率的稳定性直接影响成品卷烟质量,因此卷烟含水率的稳定性是评定卷烟质量的重要指标之一[1]。国内有学者已经研究了一种基于FATCN的烘丝出口含水率控制方法[2],利用FATCN模型对HDT气流式烘丝机监测数据进行判别,准确判断出口含水率的变化,在出口含水率出现偏差前即调整控制参数,较好地克服了控制过程时间滞后等问题。在预测分析方面,行业内也进行过随机森林[3]和差分进化的极限学习机(DE-ELM)的烘丝机入口含水率预测研究,采用DE-ELM建立起筛选后的特征变量与烘丝机入口含水率的关系模型,进而进行烘丝机入口含水率预测[4]。上述方法虽然理论可行,但在实际情况中很难得到有效结果,而且不同生产环境间的关系也有差异,该方法在普适性方面值得斟酌。

本文在工艺管控基础上,将烘丝入口含水率的人为预测优化为数字化预测,以提高烘丝入口含水率的稳定性,为智能产线提供前沿分析和必要依据。

1 工艺流程分析和数据处理

1.1 工艺流程分析

本文项目研究范围主要包括烟叶回潮、贮存和切烘工序。借鉴行业内以稳定烘前含水率来实现水分仪连线标定的方法,通过干基法[5]控制回潮加水量,以稳定烘丝前含水率,并在现有过程含水率控制逻辑的基础上,叶片工序以烘丝入口含水率控制值进行烟叶回潮工序加水量反推控制,从而稳定控制SIROX入口含水率。

制丝含水率控制的关键工序为切烘工序。该工序主要基于设备PID自动运行控制,而烘丝前含水率作为PID输入指标将直接影响该工序的含水率控制。

1.2 数据处理

本文研究的数据均来自某烟草公司提供的实际生产数据,以回潮至烘丝工序(包括烘丝工序)的过程为研究对象,主要对某牌号香烟的生产数据进行了建模研究,数据时间范围为一年。

1.2.1 异常数据剔除

对所有数据进行清洗工作,包括剔除空值和异常值。通常异常值剔除会结合实际数据分布并采用3σ准则,即将均值的3个标准差以外的数据视为异常情况下的数据,同时结合数据分布形态将其剔除,如果某特征的某样本包括异常值,就剔除整个样本,重复处理直至样本无异常值。

1.2.2 数据标准化

数据会受水分仪(截距)的影响,因此需要对特征数据进行统一处理,按照加料后水分仪、SRIOX入口处水分仪系数的调整记录进行数据划分,以最新的加料后水分仪、SRIOX入口处水分仪的系数为基准,对之前每次水分仪系数调整后的加料后烟丝含水率、SRIOX入口烟丝含水率进行差值调整。具体调整方式为将当前水分仪系数与最新加料后水分仪、SRIOX入口水分仪系数的差值作为烟丝含水率的差值补偿。

1.2.3 变量相关分析

本文主要对松散回潮工序环境温/湿度、松散回潮设备参数、加料设备参数与加料后烟草含水率进行关联分析,同时对环境温/湿度、贮叶以及加料工序至SRIOX入口烟草含水率散失值进行关联分析。

通过计算,得出加料工序至SRIOX入口处烟草含水率散失与加料加水/加汽比例、环境温/湿度、贮叶环境温/湿度、贮存时间的相关系数分别为0.21、0.42、0.21、0.10。结果表明,加料工序至SRIOX入口处烟草含水率散失与环境温/湿度具有显著中等正相关性关系。由于加料至SRIOX入口处水分散失受贮存时间分段分布的影响,各段时间内的表现规律存在差异。

虽然贮叶房的环境温/湿度一直处于恒温、恒湿的控制模式下,湿度较稳定,但是温度有时会出现一定幅度的波动,同时加料至SRIOX入口处水分散失也出现同趋势的波动。对于贮叶房温/湿度稳定性控制问题,后续会进一步进行分析与改进。

计算加料后烟叶含水率与松散工序、加料工序的参数,如松散温度、松散湿度、松散回潮补偿蒸汽开度、松散回潮加水累积量、松散回潮前含水率、松散回潮后含水率、加料工序加水/加汽比例的相关系数,所得分别为0.31、0.43、0.04、0.44、0.09、-0.32、0.32。结果表明,加料后含水率与叶片加料工序的加水、汽比例、松散温度、松散湿度、松散回潮加水累计量存在显著中等相关性关系。因此可以初步得出松散工序、加料工序的加水量、加蒸汽量、环境温/湿度、松散回潮前来料状态与加料后含水率变化存在一定关联性。

2 特征变量的筛选

2.1 历史数据特征变量分析

对预处理工序的特征变量与加料后含水率、加料至SRIOX入口处含水率散失进行关联性分析,初步得出预处理工序内数据响应效果较明显的特征变量。由于实际生产场景较复杂,因此同一工序内的批次生产数据受时间效应堆叠、控制工序调整等因素影响,在数据层面上表现为效应不显著,甚至出现共线性现象。

结合生产实际经验可知,贮叶贮存时长的差异会造成加料至SRIOX入口工序烟草含水率散失差异,而贮叶贮存时长的分布会受生产计划的限制,出现分块堆积的现象。现贮叶的贮存时间主要分布在[0h,6h]、[6h,20h],对应到生产模式中分别称为留柜与不留柜。因此需要分别构建烟草含水率散失的预测模型。松散回潮工序附近区域的环境温/湿度称为松散温/湿度,同理,SRIOX入口处的环境温/湿度被命名为烘丝工序环境温/湿度(后续简称为环境温/湿度)。

为了避免进行线性回归模型拟合时松散温/湿度与环境温/湿度2类参数出现共线性问题,需要对整体模型架构进行分工序调整。分工序构建分段模型后,以加料后含水率作为中间衔接点进行分段模型串联,形成统一的预处理段烟草含水率控制预测辅助体系[6]。

具体模型构建框架设置如下:前段称为模型1,以加料后含水率作为响应变量,以松散工序、加料工序参数作为解释变量进行模型拟合;后端称为模型2,以加料至SRIOX入口处含水率散失作为响应变量,同时将贮叶的贮存时间作为模式分类,并以加料工序、SRIOX工序参数作为输入解释变量进行模型拟合。

2.2 特征变量选取

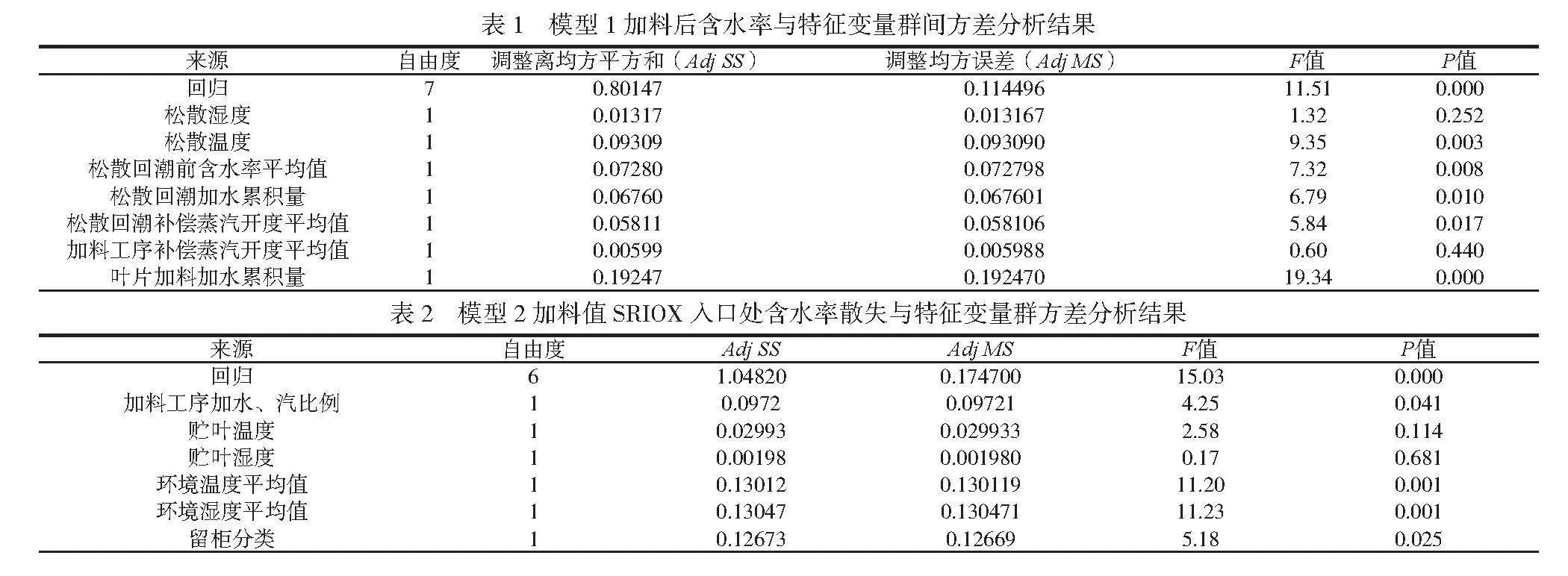

分析特征变量的线性关系和共线性问题,结合模型中响应变量与特征变量,所得方差分析结果分别见表1、表2。

根据表1、表2的方差分析结果,将P值<0.05的特征变量作为模型1、2的解释变量。模型1以加料后含水率为响应变量,解释变量为松散温度、松散回潮前含水率、松散回潮加水累计量、松散回潮补偿蒸汽开度和叶片加料加水累计量;模型2以加料至SRIOX入口处水分散失为响应变量,同时以贮叶的贮存时间作为留柜分类,解释变量为环境温度、环境湿度、加料工序加水和汽比例。

3 预测模型的建立

3.1 模型算法

将具体牌号在某时间工序内的含水率批次统计结果数据作为数据样本,结合关键水分点位的水分仪调整系数,并以当前水分仪系数为基准进行含水率数值修正。数据分块或数据分层[7]主要取决于显性因子的分层变化是否会带来水分散失的分层变化。

关键影响因子筛选主要依据相关性分析+时间序列图+工艺经验(底层取决于数据的对应处理);采用分类-逐步的多元线性回归拟合选项,以梯度下降[8]来求解平方误差最小时各参数的系数,最终求解出多元线性回归模型的相应的解。

对于2类不同环境湿度控制水平的样本数据,利用多元线性回归算法,并以平方误差为损失函数。假设存在m个训练样本,n个变量特征,一般情况下损失函数如公式(1)所示。

(1)

式中:m为训练样本数;n为变量特征数;b为常量;w为变量特征的系数。

将梯度下降训练法作为参数训练的方法,求出模型参数的数值,以使损失函数为最小。梯度下降训练法的具体步骤如下所示。

首先,采用梯度下降法进行学习,如公式(2)所示。

(2)

其次,由于有公式(3),因此有公式(4)。

(3)

(4)

不断进行迭代,计算出每个参数的wi,直到收敛至预定的值为止。

3.2 预测模型构建

应用上述线性回归算法得到模型1、2的具体表达式。1)模型1。加料润叶后含水率平均值=25.71-0.04419×松散温度-0.1804×松散回潮前含水率平均值-0.001394×松散回潮加水累积量-0.01016×松散回潮补偿蒸汽开度平均值+0.002989×叶片加料加水累积量。训练集R-sq=85.01%,测试集R-sq=84.87%。2)模型2。在不留柜模式下,加料至SRIOX入口处水分散失值=-3.204+0.04783×环境温度+0.02617×环境湿度-0.0991×加料工序加水、汽比例。留柜模式下,加料至SRIOX入口处水分散失值=-3.242+0.04783×环境温度+0.02617×环境湿度-0.0991×加料工序加水、汽比例。训练集R-sq=86.23%,测试集R-sq=84.47%。

模型1、2以加料后含水率作为中间衔接点进行串联控制,通过对加料前、后工序烟草含水率进行预测控制,提升对烘丝入口水分的稳定性控制能力。

4 结果分析

某牌号香烟加料出口处、SRIOX入口处水分仪的预测模型修正公式如下所示。1)叶丝干燥入口含水率系数调整时,当前预测值=前预测值-(当前水分仪系数+2.8)。2)加料出口水分仪系数调整时,当前预测值=前预测值+(当前水分仪系数+1.7)。

后续为该牌号香烟制定水分内控标准时,根据叶片工序、叶丝工序的生产计划安排,分别计算叶片留柜、不留柜物料含水率散失,通过输入当前环境温/湿度、上一批的设备参数指标,预测出当前生产环境下加料出口至SIROX烟丝含水率散失范围。结合、参考该预测模型输出的含水率散失范围,在SRIOX入口含水率稳定性控制标准下,调整、制定出加料后烟丝含水率在生产过程中实行控制的范围和对应的松散回潮工序加水量。

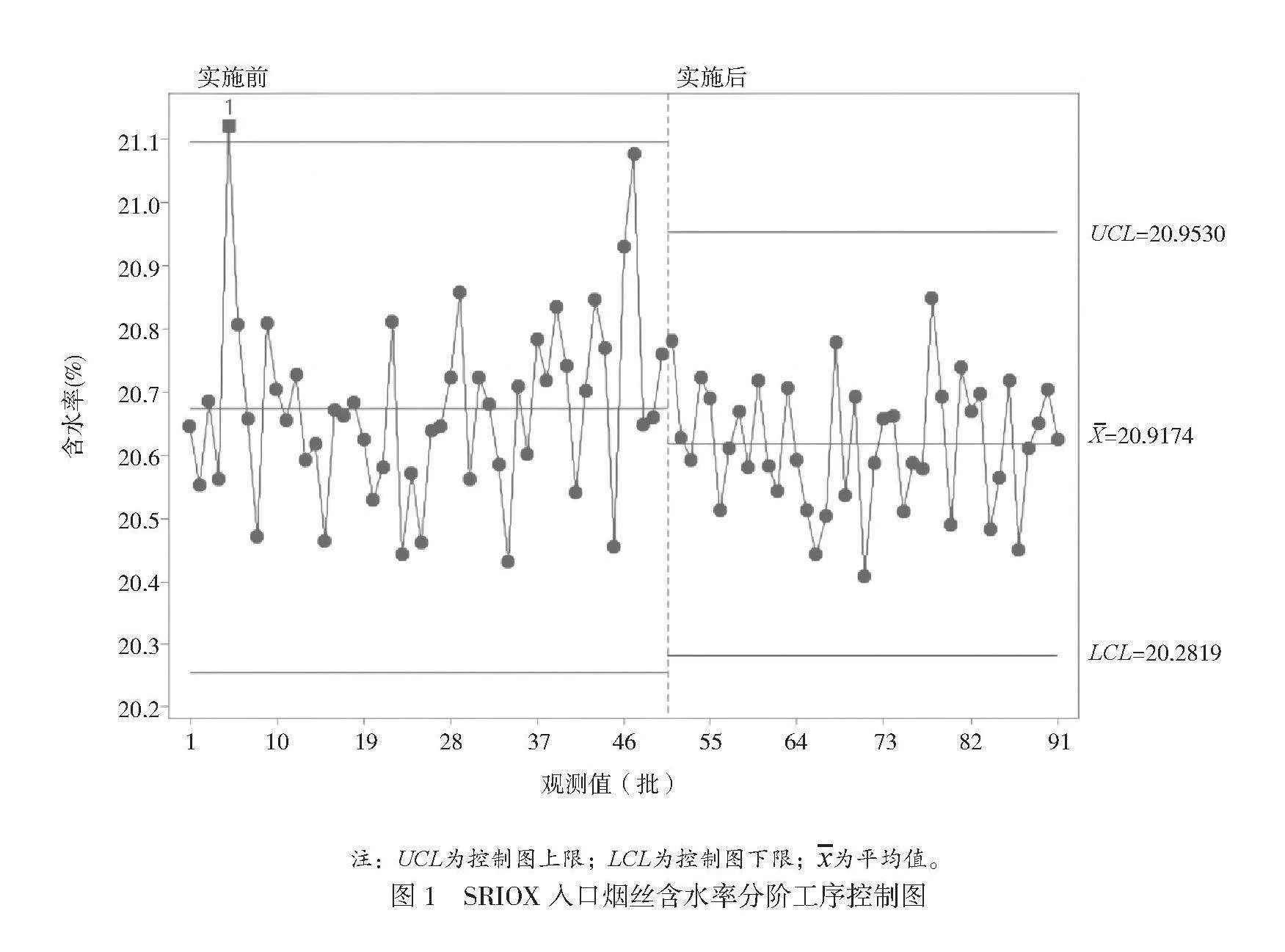

将预测模型引入实际生产过程后,SRIOX入口烟丝含水率前、后阶段的批次对比图如图1所示。结果显示:SRIOX入口烟丝含水率CPK值>1.33的合格率为90%~100%,平均值标准偏差为0.05~0.10%,SRIOX入口烟丝含水率批次稳定性得到进一步提升。

5 结论

在优选特征变量的基础上,本文采用差分进化算法对模型中隐含层的神经元个数进行优化,并用优化的模型对烘丝入口含水率进行预测。

试验结果表明,本文提出的方法在精确度、泛化性能以及速度上均优于其他算法。另外,模型的快速性使其在后续模型的更新上更具优势。对此,后续还将研究极限学习机的在线更新学习方法。本文计算结果均来自工厂实际生产数据,可用于实际工业生产,对提高卷烟生产质量、提升企业经济效益、减少不必要的实体试验投入具有重要意义。

参考文献

[1]刘静远,李昕,刘杰,等.基于融合注意力时间卷积网络的烘丝出口含水率控制方法[J].烟草科技,2023,56(8):93-99.

[2]陈家鼎,何蓉,等.温度和含水率对烟叶热物理特性的影响及其预测模型建立[J].河南农业科学,2023,52(6):172-180.

[3]唐军,周冰,易斌,等.制丝环境温/湿度对关键工序间烟草含水率的影响及应用研究[J].湖北农业科学,2023,62(8):175-181.

[4]江婷,罗先喜.基于数据驱动的松散回潮出口水分预测模型分析[J].机电工程技术,2023,52(4):119-123.

[5]陈家鼎,何蓉,肖庆礼,等.温度和含水率对烟叶热物理特性的影响及其预测模型建立[J].河南农业科学,2023,52(6):172-180.

[6]何玉良,李佳节,金玉立,等.三阶多项式预测模型在红外水分仪校准方法优化中的探索和应用[J].生物化工,2023,9(1):112-114.

[7]郭军伟,潘立宁,等.含水率对烟草多组分近红外预测结果的影响[J].烟草科技,2021,54(增刊1):14-23.

[8]苏海建,寇霄腾,张卉,等.提高批次间切后烟丝含水率稳定性研究[J].农产品加工,2017(17):14-17.