基于多目标优化的液冷板散热性能分析

2024-12-15邱帅帅张甫仁孙世政陶远兵陶佳辉谭海坤

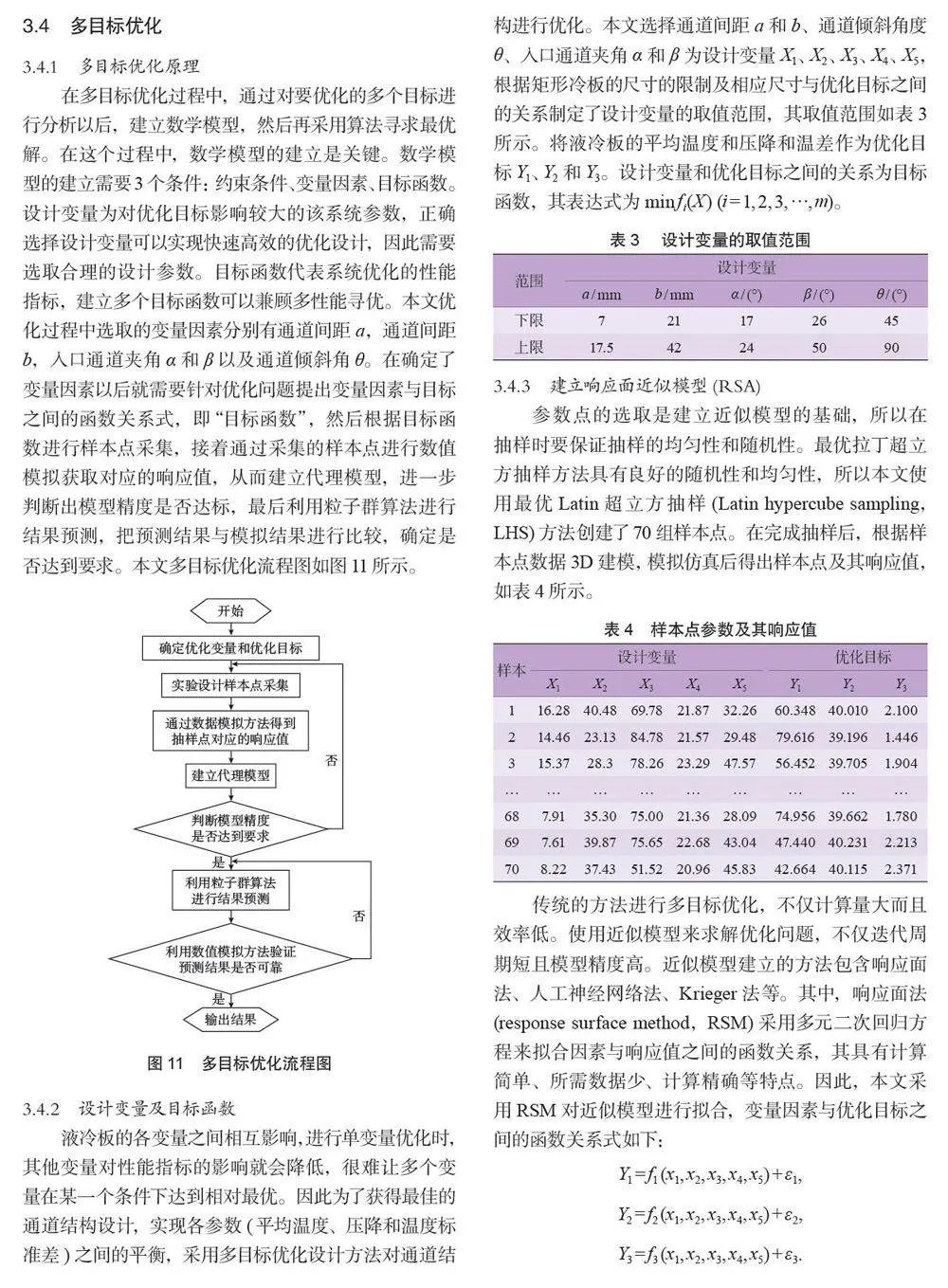

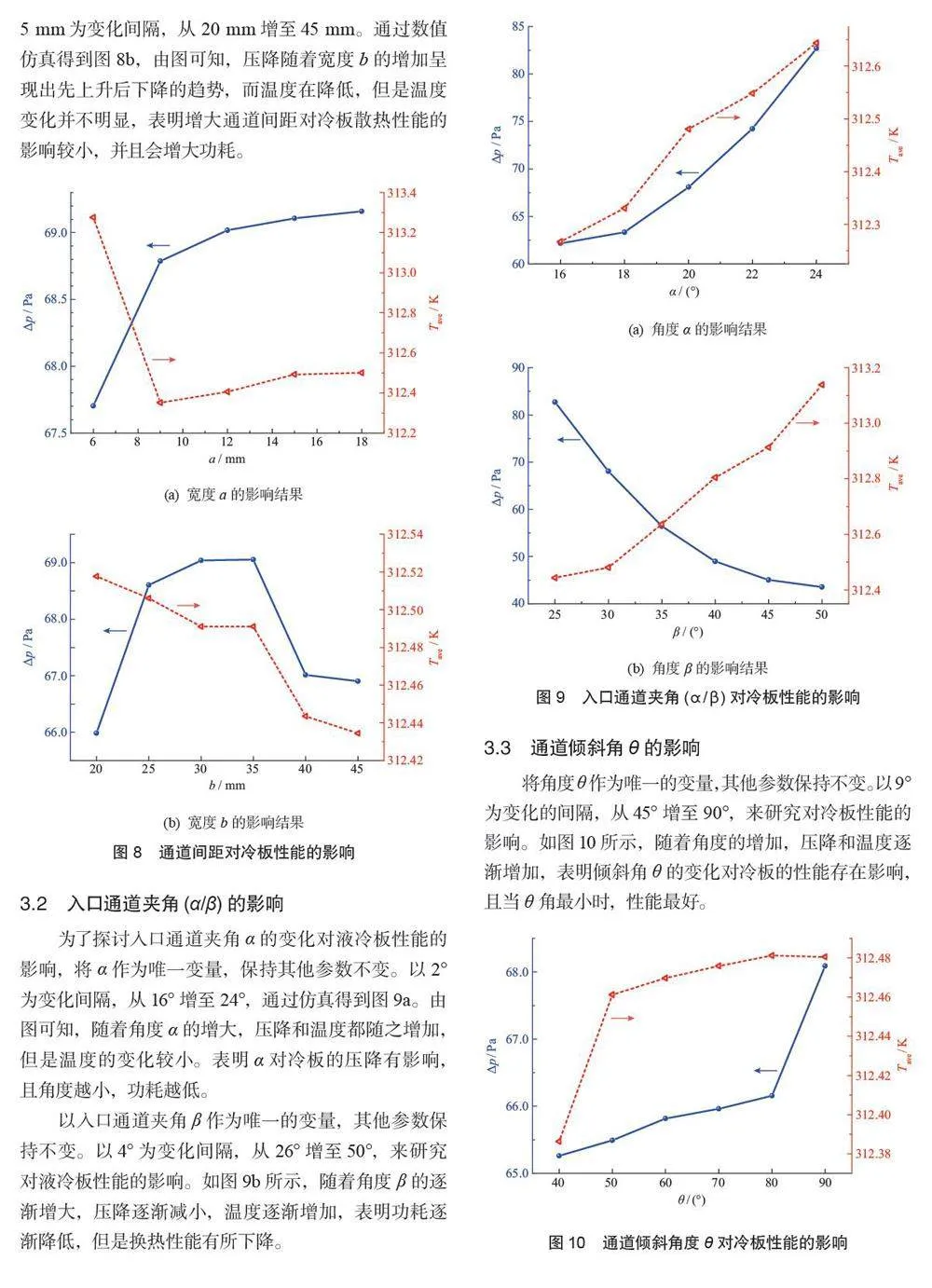

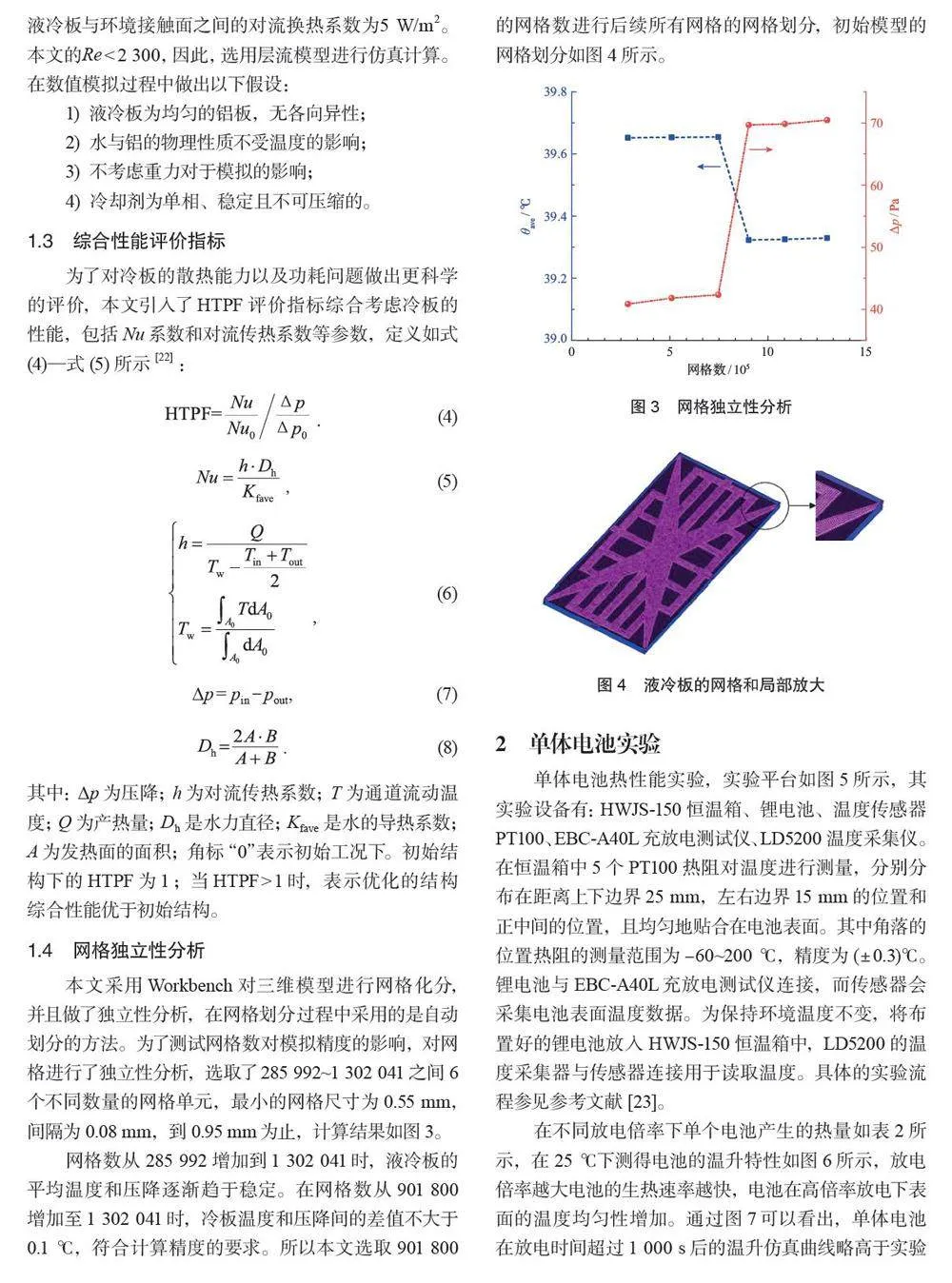

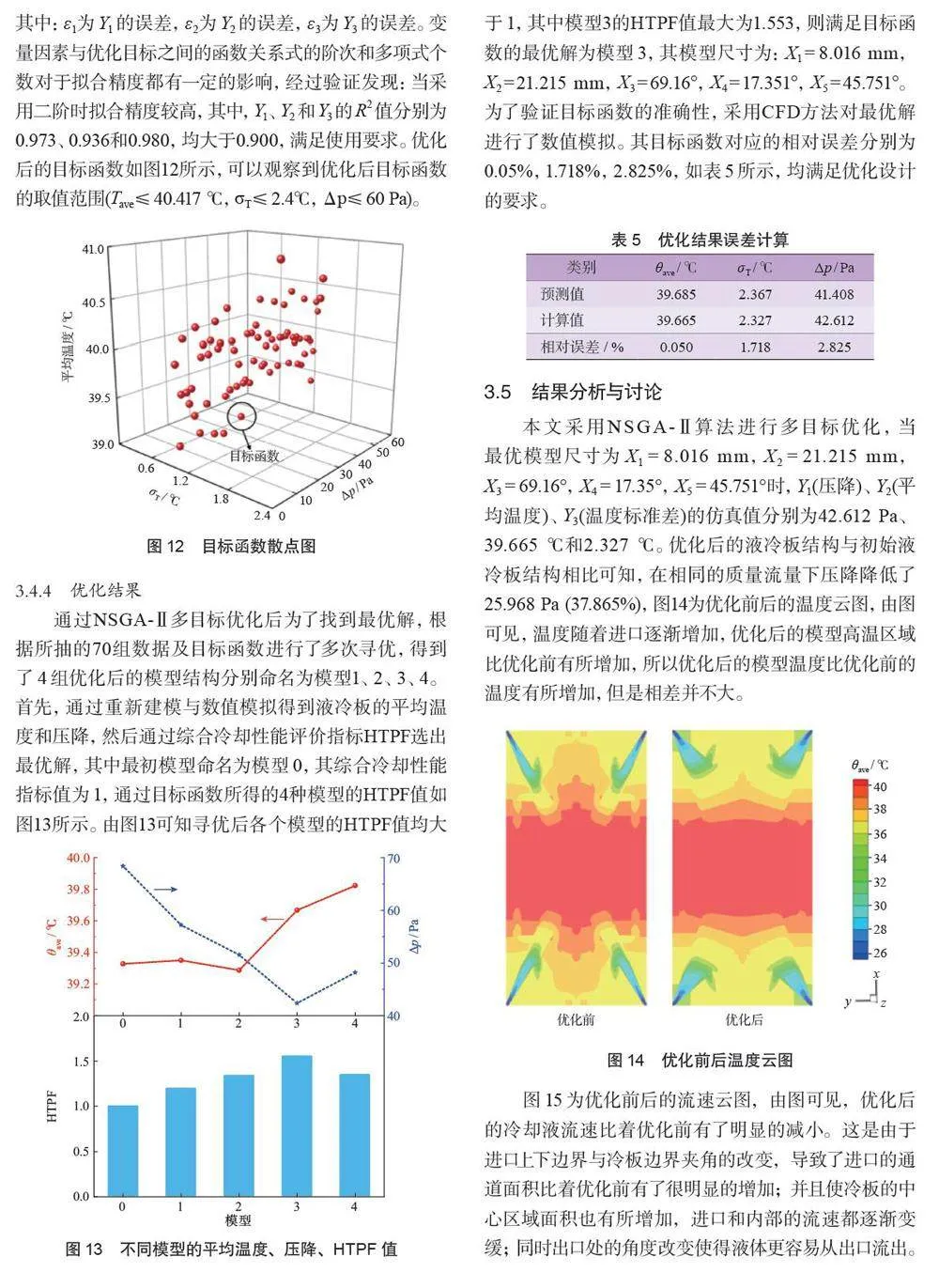

摘 要:为了提高冷却板的冷却性能和解决压力损失大的问题,采用一种复合 X 型通道液冷板结构来研究锂离子电池的散热性能。以通道倾斜角、通道位置及入口通道上下夹角为设计变量,通过目标函数(平均温度、温度标准差、压降)得到液冷板的综合冷却性能,进而确定液冷板的最优结构参数;通过单体电池实验,得到电池在不同放电倍率下的产热量及温升特性;采用 Latin 超立方体(LHS)在设计空间内抽取 70 组样本点,基于近似模型(RSA)建立设计变量与目标函数之间的关系,采用非支配排序遗传算法Ⅱ(NSGA-Ⅱ)对RSA进行寻优,利用计算流体力学(CFD)验证寻优结果的合理性。结果表明:液冷板的泵送功率得到有效改善,与初始模型相比,压降降低了37.9%, 综合冷却性能提升了 55.3%。

关键词: 锂离子电池;电池热管理系统(BTMS);液体冷却;多目标优化;压力损失

中图分类号: TM 912.9;U 464.138 文献标识码: A DOI: 10.3969/j.issn.1674-8484.2024.06.012

如今,为了实现“碳中和”这一全球目标,新能源汽车正在蓬勃发展[1]。针对电动汽车的续航及电池的储能问题,许多研究人员提出各种电池,其中锂电池因其能量密度高、单位容量大、寿命长等诸多优点而成为当前新能源汽车电源的主要选择[2-4]。然而,锂电池工作时性能会受到电池温度的影响。一般来说,锂电池工作时最高温度不超过45 ℃ ,电池间的最大温差在5 ℃ 以内[5]。如果温度过低,电池容量将因高速充电/放电时的锂镀而显著降低[6],温度过高会加速电池副反应和降解[7]。因此,一个有效的热管理系统(batterythermal management system,BTMS) 对锂离子电池具有重要意义[8]。

根据散热方式的不同,BTMS 主要分为空气冷却[9-10]、液体冷却[11] 和相变材料冷却[12]。空气冷却热管理系统具有可靠性和简单性等优点[13],但空气冷却的效率很低,并且不适用于电池大放电率的情况。相变材料具有高的传热效率,并且可以显著降低电池模块的最高温度并保持温度均匀性[14-15]。然而,由于成本高,它们目前在BTMS 中没有广泛使用。因此,相对于其他几种热管理系统,液体冷却系统因其结构紧凑、冷却能力高,应用最为广泛。

目前,液冷系统的研究主要集中在冷板结构、通道形状和数量的优化设计。ZHANG Furen 等[16] 提出了一种新型阶梯通道液体冷却热管理系统,通过正交实验优化了通道数、入口和出口的纵向长度、宽度、厚度等横向结构参数,结果表明与原始模型相比,平均温度和压力损失减少了1.17 ℃和22.14 Pa。FENG Xiaohui等[17] 比较不同冷却介质、不同流道、冷却剂入口位置、液冷板材料、流道间距和流道宽度的影响, 结果表明流道间距115 mm、流道宽度15 mm 的铝液冷电池组模型效果最好。WU Changkun 等[18] 通过设置合理的凹槽,改变了冷却剂通道与电池表面之间的传热路径,从而改变了电池表面温度沿流动方向单调上升的基本特征,优化了沟槽的几何参数,结果表明:与参考冷却板相比,优化的可变传热路径(variable heat transferpath,VHTP) 冷却板在不同的放电速率和冷却液质量流率下将电池表面的温差降低了22.7 % 至25.4 %,同时略微提高了电池表面的最高温度。QI Wenjie 等[19] 提出了液冷极板中的多U 型微通道,探讨了不同多U 排列及其通道宽度从中心向四周等增量递减对电池冷却性能的影响,结果表明:侧面排列的电池冷却性能更好,并且当多U 通道宽度相等地减小1 mm 时,散热最有效。FAN Yiwei 等[20] 受到仿生学的启发,基于结构理论设计了一种新型( 阳极、阴极) 双层树状流道冷却板,研究了3 个结构参数( 长度比、高宽比、通道体积分数) 对表面最高温度和温度标准差的影响,最后与传统的蛇形通道进行了比较,结果表明:在长度比为约0.70、高宽比接近70/100 以及通道体积分数约为0.06 时,获得了最佳的最大温度和温度均匀性;优化后冷板的最高温度和表面温度标准差分别降低了1.79% 和69.25%。压降降低了79.13%。

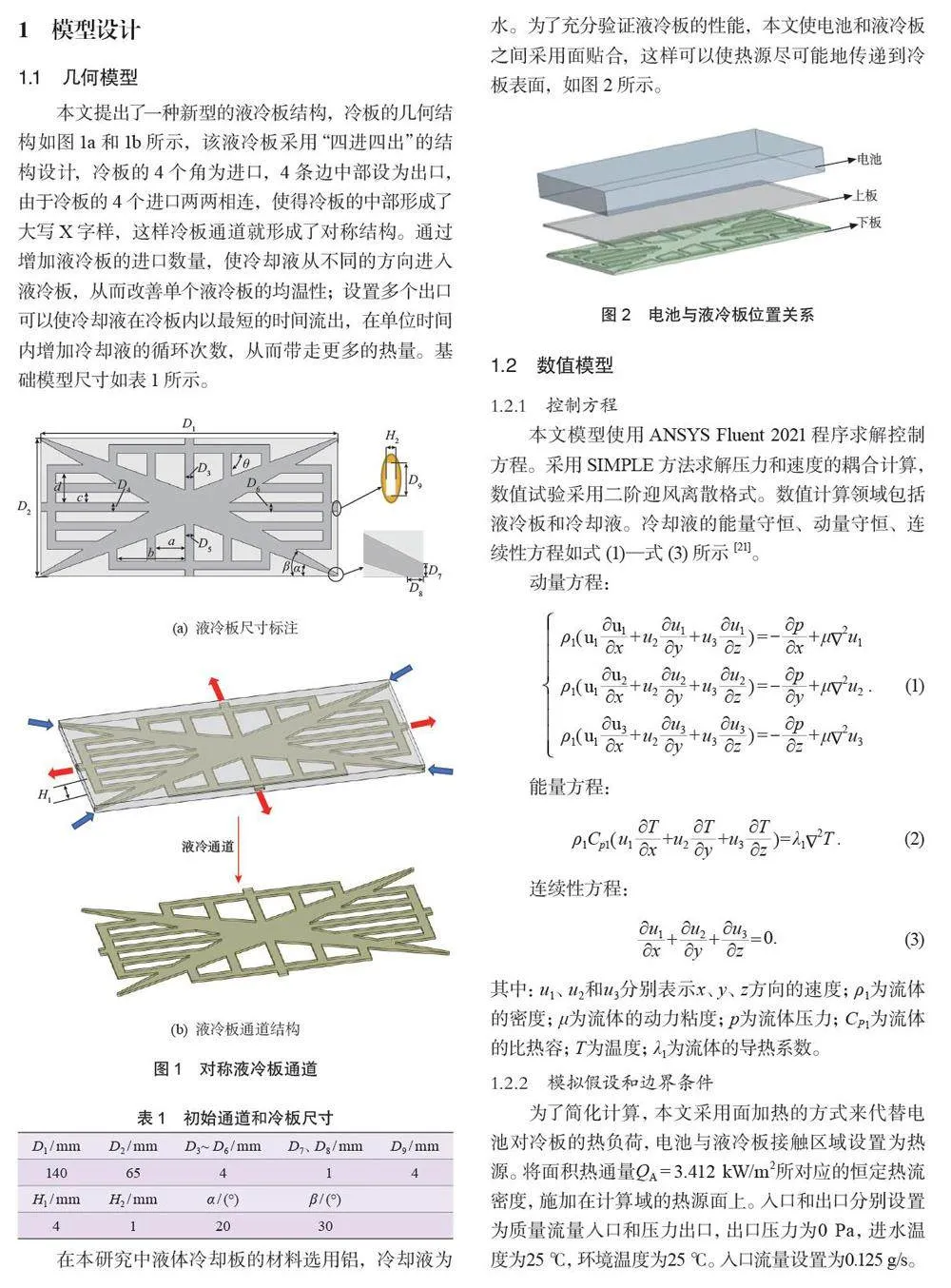

从上述文献可以看出,对液冷板内部通道进行设计优化可以有效地提升液冷系统的冷却效果,并且往往需要在优化过程中讨论多种参数对散热效果的影响。鉴于以上研究结果,本文提出了一种新型的 X 型液冷板结构,并且采用多目标优化算法对液冷板进行综合优化。首先,基于非支配排序遗传算法II(nondominatedsorting genetic algorithm Ⅱ,NSGA-Ⅱ)对通道倾斜角、通道位置及入口通道上下夹角进行了参数优化;其次,采用计算流体力学(computational f luid mechanics,CFD)进行数值计算和仿真;最后,通过对比分析不同结构形式液冷板的散热性能及功耗,确定其最优的液冷板结构,以实现提高BTMS的冷却性能和降低功率损失的目的。