激波管模拟产生近场爆炸冲击波

2024-12-13张仕忠李进平康越胡剑桥陈宏

摘要: 激波管可以在实验室环境下模拟爆炸产生冲击波,具有参数易于控制和测量手段准确多样等优势,在爆炸冲击效应的研究中被广泛应用。但与真实爆炸相比,尤其是近场爆炸,激波管产生的冲击波存在正压作用时间难以缩短、超压峰值难以提升的困难。通过对激波管运行理论和数值模拟分析发现:缩短正压作用时间的关键是让反射稀疏波尽快追上入射激波;提升超压峰值的关键是提高驱动气体的驱动能力。为此,设计了一种驱动段为锥形截面的激波管,使得反射稀疏波更快地追上入射激波,从而有效减小激波管设备长度并缩短正压作用时间;同时,采用正向爆轰驱动技术,利用化学能代替高压空气驱动提高驱动气体声速,在低爆轰初始压力下可以获得高的超压峰值。数值计算结果表明,在入射激波马赫数(MS=2.0)相同条件下,相对于等截面驱动方式,采用锥形截面驱动方式时,激波管长度可以减少近2/3,正压作用时间可以缩短近1/2。激波管实验结果表明,锥形截面驱动激波管产生的超压曲线满足近场爆炸冲击波形要求,并获得了超压峰值为64.7~813.4 kPa、正压作用时间为1.7~4.8 ms 的爆炸冲击波波形。该研究可为近场爆炸冲击波致伤及装备防护效应评价实验提供参考。

关键词: 爆炸冲击波;激波管;爆轰驱动;近场爆炸

中图分类号: O389 国标学科代码: 13035 文献标志码: A

爆炸产生的冲击波具有强烈的破坏作用,不但会损害建筑结构,同时也会对人体造成伤害。早期的爆炸冲击波研究主要关注的是强爆炸(如核爆炸)所引起的各种破坏效应,由此发展了系列研究装置和测量手段,为人类深入理解爆炸冲击波的特性,有效防范和减轻其带来的危险提供了大量研究数据。但是,近些年军事医学研究表明,即使是轻微的冲击波,也能够使人体大脑神经受损,从而诱发小的、潜在的、会随时间积累的病理效应,这些效应在受伤后的初期并不会被立即发现,而是在爆炸发生后的很长时间才会出现[1-3]。因此,医学上迫切需要开展因爆炸冲击造成的创伤性脑损伤的产生机制及治疗方法[4]的研究。同时,在爆炸防护装备研制中,也需要开展新型防弹材料对冲击波防护性能的研究。对于这类问题的研究最直接的方法是自由场爆炸实验,此方法的优点是符合真实情况,但是爆炸现场环境一般比较恶劣,人力物力耗费很多,物理参数特别是体内响应物理参数的可控性和重复性差[5],不利于开展生物相关实验,并且炸药爆炸的重复性差,难以开展精确测量。如果能够在实验室环境下复现爆炸冲击波的加载情况,则可以更方便地开展精细化的测量研究。

激波管是一种典型的脉冲压力产生装置,从20 世纪50 年代,研究人员就开始了利用激波管产生爆炸冲击波波形[6] 的研究,主要采用2 种驱动方式。一种方式是采用炸药来驱动激波管,如Clemedson 等[7]、Filler[8] 和Stewart 等[9] 分别利用PETN、TNT 和C4 炸药爆炸在激波管内产生爆炸冲击波开展了相关实验研究。通过炸药驱动激波管产生的冲击波波形接近自由场爆炸冲击波波形[10-11],但是使用炸药具有一定的危险性,且设备维护费用较高,同时炸药使用受限,无法广泛使用。另外一种方式是采用压缩气体(空气、氮气或氦气)来驱动激波管模拟爆炸冲击波,其优势是操作简单、成本低,但在改善波形方面还是经过了多年的探索和发展。如Celander 等[12]、Culbertson[13] 和Opalka 等[14] 开展了系列空气驱动激波管模拟爆炸冲击波实验研究,但是负压效果模拟不足。Yu 等[15] 和王正国等[16] 用压缩空气作为驱动气体,驱动段采用等截面方式,为增大出口尺寸,被驱动段采用了扩张管,其产生的冲击波波形可以模拟10 kT 核爆炸正压作用时间[5],激波管出口开口时正压作用时间为32.7 ms,超压峰值为219 kPa,同时也获得了负压模拟效果。

从上述文献可以看出,早期激波管模拟爆炸冲击波研究主要集中于强爆炸冲击波模拟,需要模拟的爆炸冲击波正压作用持续时间长。近期,研究人员也一直在不断地研制新的激波管装置[17-20],并开展了相关实验研究和数值模拟[21] 分析,但是研究重点从强爆炸冲击变成了近场爆炸波冲击影响研究,比如对生物致伤的研究。

近场爆炸需要模拟的爆炸冲击波正压作用时间短,这对激波管设计提出了新的挑战。首先,激波管模拟产生爆炸冲击波时,正压作用时间与其长度成正比,短正压作用时间意味着激波管要足够地短,但激波管运行同时需要保证一定的长径比,否则高压气体破膜和激波形成过程会对其运行带来非常不利的影响,不仅性能难以预测,重复性和可靠性也难以得到保证。其次,对高压空气驱动而言,由于高压空气能量密度有限,如要进一步提高超压峰值,需要的高压空气压力会急剧升高,这不仅给设备运行带来困难,所产生的爆炸冲击波波形也难以控制,很难满足实验需求。

本文中,分析激波管产生爆炸冲击波的原理,开展相关数值计算,探讨近场爆炸冲击波模拟中的关键问题;提出采用一种锥形截面代替等截面驱动方式,使得稀疏波能够更快地追上入射激波,从而减小激波管设备长度并缩短正压作用时间;同时采用正向爆轰驱动技术,利用化学能代替高压空气,从而提高驱动气体的声速,进一步扩大超压峰值范围;在上述研究的基础上,设计并研制一套近场爆炸冲击波模拟激波管装置,分别采用高压空气驱动和正向爆轰驱动开展系列实验,并对实验结果进行相关分析,以期为近场爆炸冲击波致伤及装备防护效应评价提供有力支持。

1 激波管模拟近场爆炸冲击波存在的问题

1.1 典型爆炸冲击波特征

点爆炸是常见的一种爆炸形式,通常用于引爆手雷、炸弹等场合。在点爆炸中,爆炸源集中在一个小区域内,产生的高压力和高能量冲击波能够在极短时间内释放强大的能量,瞬间造成周围环境的损毁。目前,点爆炸是爆炸冲击研究的主要对象,其产生的冲击波具有特定的波形,典型的爆炸冲击波曲线为Friedlander 波形,如图1所示,其特征是前面有个非常陡的激波前沿,随后是正压作用和负压作用过程。激波管模拟爆炸冲击波的关键就是要复现超压峰值、正压作用时间以及负压这3 个关键参数。

理想Friedlander 波形的压力和时间关系式[22] 为:

式中:p(t)为不同时刻的冲击波压力,Δpmax为激波后的最大超压峰值,t为时刻,Δt+为正压作用时间。

目前,在国内开展的冲击防护实验研究中,通常使用当量10 kg 以内的TNT 裸炸药,试验样品距爆心2~6 m。以7 kg 当量TNT 炸药为例,在距爆心3.8 m 处产生的冲击波超压峰值约为200 kPa,正压作用时间约为2.6 ms。随着到爆心位置距离(即爆心距)的增大,激波强度逐渐减弱,对应的超压峰值也逐渐减小,正压作用时间逐渐增长。采用激波管模拟近场爆炸冲击波,就是要产生同实爆场接近的冲击加载波形,因此需要模拟的正压作用时间短于5 ms,超压峰值范围为50~1 000 kPa。

1.2 激波管模拟爆炸冲击波原理

以压缩气体驱动激波管模拟爆炸冲击波为例,激波管一般包括两部分,充入高压气体的驱动段和常压下的被驱动段,二者之间通过膜片隔离。驱动段采用等截面时,激波管内的运行波系如图2(a) 所示,驱动段长度为L,当驱动段充气压力达到膜片临界压力,破膜后激波管内会形成一道向右传播的入射激波S 和一束向左传播的中心稀疏波R,入射激波压缩被驱动段内的空气使得压力升高,从而产生阶跃压力,并出现一个平台压力,如图2(b) 所示,这个平台压力波形并不符合典型爆炸冲击波波形。当中心稀疏波的波头碰到激波管尾端时会产生反射稀疏波,其传播速度是气流速度u 加上当地声速a,反射稀疏波首先在XC 位置追上驱动气体和试验气体的接触面C,之后继续向右在XS 位置追上入射激波。在XS 位置以后,入射激波压缩后的气体压力会突然起跳后迅速下降,不再出现压力平台,其波形同爆炸冲击波正压作用相似。同时驱动段气体过度膨胀后会形成负压区,从而导致接触面C 会往左运动,因此试验位置压力会下降到被驱动段初始压力以下,从而形成爆炸冲击波负压作用效果。

1.3 存在的问题

从上述运行原理可以看出,只有当反射稀疏波追上入射激波(XS 位置)后,激波管内的压力波形才没有平台压力,从而符合爆炸冲击波波形,可以作为试验区域。XS 位置同驱动段长度L、驱动段内的气体声速a4 和被驱动段内的气体声速 以及入射激波马赫数MS 相关。当驱动段和被驱动段内都为空气时,根据经典激波管理论和准一维计算方法[23] 计算得到常规激波管模拟爆炸冲击波参数曲线如图3 所示,图中Δp+为不同位置超压峰值, p1为被驱动段压力, p4为驱动段压力。

由图3(a) 可以看出,当MS<1.4 时,随着激波马赫数的增大,XS/L 呈减小趋势,即当驱动段长度L 一定时,随着激波马赫数的增大,反射稀疏波追上入射激波的距离在缩短;当MS>1.4 时,随着入射激波马赫数的增大,XS/L 呈增大趋势,即当驱动段长度L 一定时,随着激波马赫数的增大,反射稀疏波追上入射激波的距离也增长。在开展冲击波实验时,样品位置需要放置在XS 位置之后,这时激波管内的波形才能满足爆炸波对波形的要求。因此,样品放置位置距离破膜位置至少要比驱动段长度长15 倍以上,这就造成激波管设备长度需要很长,并且激波越强样品放置距离也越远,从而造成激波管的有效长度利用率较低。

常规激波管模拟爆炸冲击波中隔离长度增大后还存在2 个问题:一是最大超压峰值Δpmax是在反射稀疏波追上入射激波之前,也就是在XS 位置之前最大的超压,由于在XS 位置之后的波形才符合爆炸冲击波波形,而反射稀疏波追上入射激波后会不断削弱入射激波强度,因此不同位置超压峰值Δp+随着激波管沿程测点位置向后会不断减小,如图3(b) 所示;二是随着测点距离的增大,正压作用时间也在增长,同时正压作用时间随入射激波马赫数增大也会增长,如图3(c) 所示,其中a1Δt+/L 为无量纲数。对于大当量爆炸模拟,正压作用时间长,常规激波管模拟可以满足时间要求,但是对于近场爆炸模拟,正压作用时间只有几毫秒,常规激波管采用等截面驱动时其正压作用时间难以缩短。

同时,常规激波管模拟爆炸冲击波采用高压空气驱动时,从最大超压峰值Δpmax和驱动段初始压力p4与入射激波马赫数的关系(图3(d))可以看出,随着马赫数的增大,最大超压峰值增大,最大超压峰值同马赫数接近成线性关系,但是驱动段初始压力p4同马赫数则呈指数关系,这会给设备运行带来极大难度。例如,将超压峰值从200 kPa 提高到400 kPa,p4则需要从1.2 MPa 提高到4.5 MPa,而如果将超压峰值提高到500 kPa,p4则需要提高到8.1 MPa。驱动气体压力越高对设备结构设计要求越高,同时对运行安全性要求也越高,所产生的爆炸冲击波波形也越难以控制,很难满足实验需求。

2 近场爆炸冲击波模拟关键技术

2.1 驱动段锥形截面技术

分析激波管模拟爆炸冲击波的过程可知,只有在反射稀疏波追上入射激波以后的位置,波形才能符合典型爆炸冲击波波形。如果能让反射稀疏波更快地追上入射激波,则可以大大缩短反射稀疏波追上入射激波的距离,从而减少激波管设备长度。等截面激波管中,左行稀疏波碰到驱动段尾端才产生反射稀疏波,要想让稀疏波更快地追上入射激波,则需要更快地产生反射稀疏波,因此驱动段可以采用变截面形状设计,使得稀疏波更早地产生反射,而最简单的变截面就是锥形截面。

以入射激波马赫数MS=2.0 为例,驱动段为等截面和锥形截面时激波管内的波系如图4 所示,图中D 为被驱动段内径,t 为时间。从图4(b)可以看出,锥形截面驱动中,在破膜瞬间产生的左行稀疏波一开始就在锥形截面上产生反射,反射稀疏波从被驱动段头部就开始追上入射激波,从而产生爆炸冲击波的波形。同时从接触面运动轨迹也可以看出,接触面被限制在很小的区域。MS=2.0 时,接触面位置限制在X/L<8 内,X/L>8 就可以作为试验区,而等截面驱动的有效试验区域X/L>22.4,因此,当驱动段长度L 一定时,锥形截面可以有效减小激波管设备长度。

驱动段横截面为锥形截面的激波管内的压力分布曲线如图5(a) 所示,随着入射激波传播方向距离增大,超压峰值不断减小,其减小趋势比等截面激波管中的减小趋势更快。驱动段横截面为等截面和锥形截面的激波管内的正压作用时间对比如图5(b) 所示,由于驱动段横截面为锥形截面的激波管内反射稀疏波强度更高,因此,其正压作用时间比驱动段横截面为等截面的激波管内的要短,可以满足近场爆炸冲击波正压作用时间短的模拟需求。但是在锥形驱动中,随着距离X/L 的增大,正向持续时间也会增长,并且增长趋势同等截面驱动中的相同。

不同入射激波马赫数下的计算结果都表明驱动段锥形截面激波管比等截面激波管所需隔离长度要短很多,因此采用锥形截面作为驱动段可以大大提高激波管模拟爆炸冲击波设备的有效利用率。同时,采用锥形截面产生的爆炸冲击波正压作用时间短,可以改善模拟的爆炸冲击波波形,使其更接近真实近场爆炸冲击波。

2.2 正向爆轰驱动技术

当采用高压空气驱动时,最大超压峰值与MS 近似呈线性关系,但是驱动段初始压力与MS 呈指数关系。因此,采用空气驱动模拟产生爆炸冲击波时,高压驱动压力通常小于4.5 MPa,所产生的最大超压峰值通常小于400 kPa,继续提升超压峰值需要进一步提高空气压力,这会对破膜技术和激波管运行安全带来新的挑战,使得进一步提升超压峰值比较困难。另一种提高驱动段驱动能力的方法是提高驱动气体声速,为此,采用正向爆轰驱动技术代替高压空气驱动,提高超压峰值同时不会增加正压作用时间。

爆轰驱动时,爆轰波前沿为强激波,可燃物受到强烈的压缩后,立即快速完成化学反应并释放出大量的化学能,形成高温高压的爆轰产物,爆轰产物气体声速高,利用爆轰产物压缩试验气体从而产生强的入射激波,达到高的超压峰值需求。当驱动段为锥形截面,采用正向爆轰驱动时激波管内的波系如图6 所示,驱动动段末端起爆产生的爆轰波下行在膜片处汇聚,形成高温高压驱动气源破膜,在激波管中形成强激波并压缩试验气体(空气),从而形成所需要的冲击波。正向爆轰是直接利用爆轰后并伴随Taylor 波的爆轰产物作为有效驱动气体,其速度、温度和压力等参数是衰减的,Taylor 波会追上入射激波并不断降低其强度,因此其产生的波形和爆炸冲击波非常接近,可以作为爆炸冲击波驱动源。同时可以看到,接触面被限定在很小的范围内,从而不会对试验气流产生影响。

以氢氧爆轰驱动为例,当锥形驱动段长度为0.5 m、燃气充气物质的量的比n(H2)∶n(O2)=3∶1 和初始压力为0.5 MPa 时,计算得到不同时刻激波管内的压力和温度分布如图7 所示。

在驱动段内最大压力峰值为Chapman-Jouget(CJ)理论值,但是由于Taylor 波的作用压力会迅速下降至峰值的一半以下,然后维持恒定,如图7(a) 所示,这就是典型的CJ 爆轰压力曲线。由于爆轰波从驱动段上游端部起始,当爆轰波到达膜片处时,驱动段内的氢氧混和气全部反应完毕,变成高温高压的驱动气体。膜片破裂后,驱动气体通过中心稀疏波膨胀加速进入到被驱动段,同时在被驱动段内形成入射激波,如图7(b)~(c) 所示。由于正向爆轰驱动激波管是直接利用爆轰波后的气体作为驱动气体,这部分气体受Taylor 波的影响,爆轰波后的压力和速度向上游逐渐下降,因此也导致了入射激波后的压力和速度不断下降直至中心稀疏波尾,如图7(d) 所示。由于稀疏波不断追赶入射激波并使其不断衰减,入射激波后不存在参数均匀区,这也正好符合爆炸冲击波衰减曲线模拟要求。

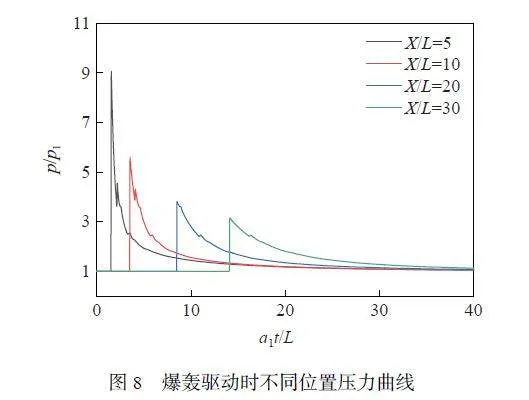

激波管不同位置压力曲线如图8 所示,可以看出,由于爆轰后产生的Taylor 稀疏波和入射激波方向相同,从而会不断追赶入射激波并使其不断衰减,所以激波管内的压力波形和爆炸冲击波衰减趋势一致。

通过上述计算分析可知,驱动段采用锥形截面时可以获得很短的正压作用时间,正向爆轰驱动可以获得更高的超压峰值。在此基础上,研制了一套驱动段横截面为锥形的激波管模拟爆炸冲击波装置,用于模拟产生近场爆炸冲击波,并开展了相关验证实验。

3 实验与讨论

3.1 实验设备

研制的近场爆炸冲击波模拟激波管装置如图9 所示,该设备激波管段长度为8.2 m,其中,高压驱动段长0.7 m,内部采用锥形截面,最大内径为0.3 m;低压被驱动段长度为7.4 m,包括长3 m 的等径段(内径为0.3 m)、长3 m 的直通型扩张段(出口处内径为0.5 m)和长1.4 m 的等径试验段(内径为0.5 m)。试验舱长度为10 m,内径为1.4 m。高压驱动段安装有3 个高压气动阀,分别为氢气、氧气和氮气阀门,通过充气控制系统充气。该激波管可以采用高压空气驱动,也可以采用爆轰驱动。在驱动段端部安装高压点火管,爆轰驱动时用于点燃氢氧混合气体,从而产生高温高压驱动气体。在试验段距离激波管出口0.05 m 的激波管壁面上,安装压力传感器作为来流自由场测点,压力传感器采用PCB113B21 压电传感器,信号经过调理后通过数据采集器进行采集和存储波形。

3.2 高压空气驱动实验

采用高压空气驱动时,直接通过氮气气动阀向驱动段内充入空气,根据超压峰值模拟需求,采用涤纶膜或者刻槽铝膜作为膜片,当空气压力达到膜片最大承受压力时膜片突然破裂,从而在被驱动段内产生入射激波,获得压力波曲线。

图10 为采用高压空气驱动时获得的典型压力曲线,实验结果表明,超压峰值越大,正压作用时间越长,这同激波管理论计算结果一致。驱动段采用锥形截面后,正压作用时间能满足近场爆炸冲击波要求,同时,从图10 也能看到明显的负压作用。如果继续提高驱动段压力,可以获得更高的超压峰值,正压作用时间也随之延长。

3.3 正向爆轰驱动实验

采用爆轰驱动时,需要通过高压气动阀按照设计比例向驱动段内充入混合燃气,然后采用高压点火器产生电火花,点燃混合气体,从而产生气相爆轰。

图11 是采用充气物质的量的比n(H2)∶n(O2)=3∶1 作为正向爆轰驱动气体获得的典型超压曲线,从实验结果可以看出,正向爆轰驱动可以获得较高的超压峰值,且正压作用时间短,压力曲线有明显负压作用效果,能够满足近场爆炸冲击波模拟要求。

正向爆轰驱动下,不同初始压力条件获得的超压峰值和正压作用时间如表1 所示,可以看出,提高爆轰初始压力,可以提高超压峰值,但是对正压作用时间影响不大,这是由于正向爆轰驱动稀疏波传播方向和入射激波一致,其波形衰减特性基本一致,因此正压作用时间基本相同。采用爆轰驱动代高压空气驱动,只需很低的初始压力就可以获得较高超压峰值。

3.4 讨论

采用准一维计算方法[23] 对激波管模拟爆炸冲击波实验工况进行数值计算分析,分析实验获得的超压曲线、数值计算结果以及与理想Friedlander 波形的差异。

在高压空气驱动时,选取图10(b) 工况计算得到的激波管内波系如图12(a) 所示,不同颜色表示不同压力,可以明显看到入射激波和反射激波相互作用过程,实验测点位置数值计算结果如图12(b) 所示,为分析实验获得冲击波的衰减历程,将根据公式(1) 计算得到的理想爆炸波波形也绘制在图12(b) 中。

通过对比可以看出,在正压作用时,实验获得冲击波曲线衰减历程同理想Friedlander 波形衰减历程基本一致,同时,正压作用时实验结果同数值计算结果也基本符合。在负压作用时,实验结果同理想爆炸波曲线有所差异,这是由于激波管运行原理同火药爆炸还是有所差异,只能模拟部分负压作用效果,然而在爆炸冲击中,正压作用是占主导因素,因此,激波管可以作为爆炸冲击波研究手段开展相关实验。需要说明的是,数值计算结果中负压偏大,这是由于激波管出口突然膨胀,会产生涡流等复杂波形干扰,所采用的准一维计算方法无法完全模拟,需要开展二维数值计算,由于本文重点是介绍爆炸波模拟驱动方法,这里就不详细讨论。

在正向爆轰驱动时,选取图11(b) 工况计算得到的激波管内波系如图13(a) 所示,实验结果和计算结果比较如图13(b) 所示。图13(a) 中不同颜色对应不同的压力分分布,可以看出爆轰驱动时在激波管内存在复杂的波系结构,但是实验测点位置获得的冲击波曲线同Friedlander 波形符合很好,数值模拟结果同样是受出口膨胀波影响与实验曲线有所差异,后续也将针对出口复杂波系结构开展深入研究。

在爆轰驱动方式下,进一步提高爆轰初始压力,可以获得更高的入射激波马赫数,从而得到更高的超压峰值。但是需要注意的是,随着入射激波马赫数的增大,接触面传播距离也会增大,甚至可以到达试验测点位置,也即爆轰高温燃气产物到达测试样品位置。图14(a) 为正向爆轰驱动过程中激波管内的温度场分布,可以看出,爆轰高温气体在实验过程中会达到测点位置,图14(b) 为压力传感器测点位置的温度计算结果,入射激波到达后气体升温是入射激波压缩空气后产生的,后来随着接触面的到来,爆轰高温燃气达到,因此测点温度升高到了1 500 K 左右。在爆炸冲击波模拟实验中,应避免接触面达到测点位置,因此模拟的超压峰值应在合理范围。但是当接触面到达测点位置后,也可以模拟近场爆炸中火球温度场对试验样品的影响。

4 结 论

开展了激波管模拟产生近场爆炸冲击波计算和实验研究,分析了常规激波管在模拟近场爆炸冲击波时存在的问题,设计了一种驱动段为锥形截面驱动的激波管,研制了一套爆炸冲击波模拟装置,并采用空气驱动和爆轰驱动开展了相关验证实验,得到的结论如下。

(1) 常规激波管采用等截面高压空气驱动,设备的有效长度利用率较低,正压作用时间长,提高超压峰值困难,难以满足近场爆炸冲击波模拟需求。

(2) 驱动段采用锥形截面可以让稀疏波更快地反射,从而改善模拟产生的爆炸冲击波波形,正压作用时间可以缩短近一半,同时可以提高设备的有效利用率。

(3) 采用正向爆轰驱动技术,利用化学能代替高压空气驱动提高驱动气体声速,在低爆轰初始压力下可以获得高的超压峰值,产生的超压曲线满足近场爆炸冲击波形要求。

(4) 研制了一套模拟产生近场爆炸冲击波的激波管装置,测试获得了超压峰值为64.7~813.4 kPa、正压作用时间为1.7~4.8 ms 的爆炸冲击波波形,该装置可为近场爆炸冲击波致伤及防护效应评价提供实验条件。

参考文献:

[1]ELDER G A, CRISTIAN A. Blast-related mild traumatic brain injury: mechanisms of injury and impact on clinical care [J].Mount Sinai Journal of Medicine: A Journal of Translational and Personalized Medicine, 2009, 76(2): 111–118. DOI: 10.1002/msj.20098.

[2]TURNER R C, NASER Z J, LOGSDON A F, et al. Modeling clinically relevant blast parameters based on scaling principlesproduces functional amp; histological deficits in rats [J]. Experimental Neurology, 2013, 248: 520–529. DOI: 10.1016/j.expneurol.2013.07.008.

[3]RISDALL J E, MENON D K. Traumatic brain injury [J]. Philosophical Transactions of the Royal Society B: BiologicalSciences, 2011, 366(1562): 241–250. DOI: 10.1098/rstb.2010.0230.

[4]HERNANDEZ A, TAN C F, PLATTNER F, et al. Exposure to mild blast forces induces neuropathological effects,neurophysiological deficits and biochemical changes [J]. Molecular Brain, 2018, 11(1): 64. DOI: 10.1186/s13041-018-0408-1.

[5]NING Y L, ZHOU Y G. Shock tubes and blast injury modeling [J]. Chinese Journal of Traumatology, 2015, 18(4): 187–193.DOI: 10.1016/j.cjtee.2015.04.005.

[6] BAKER W E. Explosions in air [M]. Austin: University of Texas Press, 1973.

[7] CLEMEDSON C J, CRIBORN C O. A detonation chamber for physiological blast research [J]. Journal of Aviation Medicine,1955, 26(5): 373–381.

[8] BAKER W E. Explosions in air [M]. Austin: University of Texas Press, 1973.FILLER W S. Propagation of shock waves in a hydrodynamic conical shock tube [J]. Physics of Fluids, 1964, 7(5): 664–667.DOI: 10.1063/1.1711266.

[9]STEWART J B, PECORA C. Explosively driven air blast in a conical shock tube [J]. Review of Scientific Instruments, 2015,86(3): 035108. DOI: 10.1063/1.4914898.

[10]COURTNEY A C, ANDRUSIV L P, COURTNEY M W. Oxy-acetylene driven laboratory scale shock tubes for studying blastwave effects [J]. Review of Scientific Instruments, 2012, 83(4): 045111. DOI: 10.1063/1.3702803.

[11]COURTNEY M W, COURTNEY A C. Note: a table-top blast driven shock tube [J]. Review of Scientific Instruments, 2010,81(12): 126103. DOI: 10.1063/1.3518970.

[12]CELANDER H, CLEMEDSON C J, ERICSSON U A, et al. The use of a compressed air operated shock tube forphysiological blast research [J]. Acta Physiologica Scandinavica, 1955, 33(1): 6–13. DOI: 10.1111/j.1748-1716.1955.tb01188.x.

[13]CULBERTSON D W. Description and performance of a conical shock tube nuclear air blast simulator [C]// Proceedings ofthe Seventh International Shock Tube Symposium. Toronto: University of Toronto Press, 1970: 396–409. DOI: 10.3138/9781487595876-024.

[14]OPALKA K O, MARK A. The BRL-Q1D code: a tool for the numerical simulation of flows in shock tubes with variablecross-sectional areas: AD-A139631 [R]. Aberdeen: U. S. Army Ballistic Research Laboratory, 1986.

[15]YU H R, GU J H, LI Z F, et al. Generation of blast wave by means of the normal shock tube [C]//Proceedings of theInternational Symposium on Shock Waves. Sendai, Japan, 1992: 897–900.

[16]王正国, 孙立英, 杨志焕, 等. 系列生物激波管的研制与应用 [J]. 爆炸与冲击, 1993, 13(1): 77–83. DOI: 10.11883/1001-1455(1993)01-0077-7.

WANG Z G, SUN L Y, YANG Z H, et al. The design production and application of a series of bio-shock tubes [J]. Explosionand Shock Waves, 1993, 13(1): 77–83. DOI: 10.11883/1001-1455(1993)01-0077-7.

[17]KIRK D R, FAURE J M, GUTIERREZ H, et al. Generation and analysis of blast waves from a compressed air-driven shocktube [C]//38th Fluid Dynamics Conference and Exhibit. Seattle: AIAA, 2008: 4777. DOI: 10.2514/6.2008-3847.

[18]KLEINSCHMIT N N. A shock tube technique for blast wave simulation and studies of flow structure interactions in shocktube blast experiments [D]. Lincoln: The University of Nebraska, 2011.

[19]NGUYEN T T N, WILGEROTH J M, PROUD W G. Controlling blast wave generation in a shock tube for biologicalapplications [J]. Journal of Physics: Conference Series, 2014, 500: 142025. DOI: 10.1088/1742-6596/500/14/142025.

[20]ANDREOTTI R, COLOMBO M, GUARDONE A, et al. Performance of a shock tube facility for impact response ofstructures [J]. International Journal of Non-Linear Mechanics, 2015, 72: 53–66. DOI: 10.1016/j.ijnonlinmec.2015.02.010.

[21]LI X D, HU Z M, JIANG Z L. Numerical investigation of the effects of shock tube geometry on the propagation of an idealblast wave profile [J]. Shock Waves, 2017, 27(5): 771–779. DOI: 10.1007/s00193-017-0716-x.

[22]FRIEDLANDER F G. The diffraction of sound pulses Ⅰ: diffraction by a semi-infinite plane [J]. Proceedings of the RoyalSociety A: Mathematical, Physical and Engineering Sciences, 1946, 186(1006): 322–344. DOI: 10.1098/rspa.1946.0046.

[23]LUO K, WANG Q, LI J W, et al. Numerical modeling of a high-enthalpy shock tunnel driven by gaseous detonation [J].Aerospace Science and Technology, 2020, 104: 105958. DOI: 10.1016/j.ast.2020.105958.

(责任编辑 张凌云)