冲压工艺参数优化及成形质量研究

2024-12-11易礼文

摘 要:研究以丰田凯美瑞车身为例,探讨机械制造工艺教学中冲压工艺参数优化及成形质量研究。采用正交试验设计和响应面法,结合有限元分析,建立了冲压工艺参数与成形质量的数学模型。通过单因素和交互作用分析,确定了最优参数组合:模具圆角半径8mm,压边力650kN,冲压速度20mm/s,板料厚度1.0mm。优化后的参数组合在数值模拟中显示出显著改善,包括减薄率、回弹量和应力分布等多个指标。研究不仅为机械制造工艺教学提供了实践参考,也为汽车车身制造质量的提升提供了新的思路和方法,对推动汽车制造业技术进步具有重要意义。

关键词:冲压工艺 参数优化 成形质量 有限元分析 丰田凯美瑞

0 引言

随着汽车工业的快速发展,对车身零部件的制造精度和质量要求不断提高。冲压工艺作为汽车车身制造的关键工艺,其参数优化直接影响成形质量。然而传统的经验式参数选择难以满足现代制造需求。本研究以广泛使用的中型轿车——丰田凯美瑞的车身为研究对象,基于数值模拟和试验分析,对其冲压工艺参数进行系统优化。这不仅具有重要的工程应用价值,也为机械制造工艺教学提供了新的研究方向。

1 研究背景与意义

汽车工业的快速发展对车身制造质量提出了更高要求,而冲压工艺作为汽车车身制造的核心工艺,直接影响整车的性能和外观[1]。丰田凯美瑞作为全球畅销的中型轿车,其车身制造工艺代表了行业先进水平。然而传统的经验式参数选择方法已难以满足现代化生产需求,导致回弹、起皱等质量问题频发,影响产品合格率和生产效率。通过对凯美瑞车身冲压工艺参数进行系统优化,不仅能提高产品质量、降低生产成本,还能为机械制造工艺教学提供实际案例和创新方法。

2 丰田凯美瑞车身冲压工艺参数分析

2.1 模具结构参数

模具的圆角半径影响应力分布和金属流动,过小易导致开裂,过大则增加回弹[2]。凸模和凹模间隙直接关系到成形精度和表面质量,需根据板料厚度精确设计。压边圈结构决定了压边力的分布,影响材料流动控制效果。通过分析不同结构参数对成形结果的影响(如表1所示),可为优化设计提供依据。

2.2 工艺参数

压力控制对防止开裂和起皱至关重要,需根据不同部位的成形难度进行精确调节。冲压速度影响材料流动和温度分布,过快易导致局部变形不均匀,过慢则降低生产效率。润滑条件决定了摩擦系数,影响材料流动和表面质量[3]。通过分析不同工艺参数组合对成形结果的影响,可优化工艺方案。

2.3 材料参数

材料强度影响成形力和回弹量,需权衡强度与成形性。屈服强度与抗拉强度比值(YS/UTS)决定了材料的加工硬化能力,影响应变分布均匀性。各向异性系数r值关系到深冲性能,而n值则影响拉深极限。通过分析不同部件的材料参数,可针对性优化冲压工艺。

3 有限元模型建立

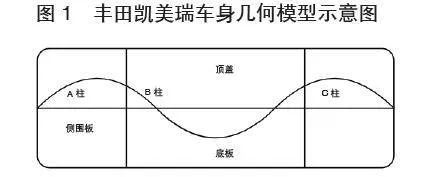

3.1 凯美瑞车身几何模型

如图1所示,车身主要由顶盖、侧围板、A柱、B柱、C柱和底板等复杂曲面构成[4]。建模过程中,采用CATIA软件进行三维实体建模,精确还原各部件的几何特征和连接关系。特别注意对冲压难度较大的侧围板和B柱区域进行细化处理,以提高模拟精度。模型总体尺寸为4885mm×1840mm×1445mm,包含了50多个冲压零件。

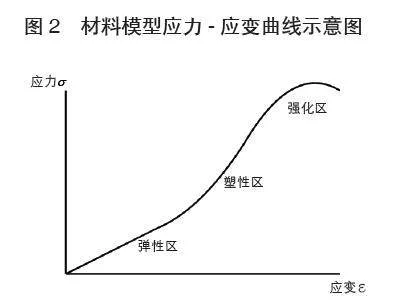

3.2 材料模型

如图2所示,采用弹塑性模型描述材料力学行为,包括弹性区、塑性区和强化区。DP590双相钢的屈服强度为450MPa,极限强度为640MPa,弹性模量为210GPa。考虑加工硬化效应,使用Swift硬化模型描述塑性区应力-应变关系,其中K为强度系数,n为硬化指数,ε0为初始应变。各向异性采用Hill48屈服准则,准确描述板料在不同方向的屈服特性。铝合金部件则采用Voce硬化模型,更好地反映其应变软化特性。

3.3 边界条件与载荷

边界条件设置:下模固定,上模和压边圈沿Z轴运动,速度20mm/s。压边力600kN,用弹簧单元模拟[5]。板料边缘X、Y方向位移受限。模具与板料间摩擦系数0.12,采用库仑摩擦模型。载荷分两步:先施加压边力,后上模下行成形。成形后释放约束模拟回弹。温度效应用Johnson-Cook模型,初温20℃,考虑塑性功转热引起的温升,热传导系数50 W/(m·K)。

4 正交试验设计

4.1 因素水平选择

基于前期工艺分析和专家经验,选取了四个关键因素:模具圆角半径(A)、压边力(B)、冲压速度(C)和板料厚度(D)。每个因素设置三个水平,以覆盖合理的工艺范围。模具圆角半径水平为6mm、8mm、10mm,影响应力分布和成形极限。压边力水平为500kN、600kN、700kN,控制材料流动。冲压速度水平为15mm/s、20mm/s、25mm/s,影响应变率和温度分布。板料厚度水平为0.8mm、1.0mm、1.2mm,关系到成形刚度和重量。水平间隔的选择既考虑了工艺敏感性,又兼顾了生产实际。

4.2 正交表设计

基于选定的4个因素3水平,采用L9(3^4)正交表设计试验方案,该设计仅需9次试验即可考察4个因素在3个水平上的主效应,大幅减少了试验次数。正交表中,A、B、C、D分别代表模具圆角半径、压边力、冲压速度和板料厚度,括号内数字为具体参数值。每列代表一个因素,每行代表一组试验条件。表中数字1、2、3分别对应各因素的低、中、高水平。正交性保证了因素间的均衡性和可比性。为提高试验精度,在正交表基础上增加3组中心点试验,用于估计试验误差和检验因素间可能存在的交互作用。

5 参数优化过程

5.1 单因素分析

模具圆角半径从6mm增加到10mm时,最大减薄率降低了12.3%,但回弹量增加了7.8%。压边力在500kN到700kN范围内变化,对材料流动控制显著,600kN时褶皱倾向最小。冲压速度从15mm/s提高到25mm/s,成形极限提高了5.6%,但高速下局部温升达到了78℃,潜在影响表面质量。板料厚度从0.8mm增加到1.2mm,成形刚度提高了31.2%,但重量增加了0.9kg/m2。通过方差分析,确定了各因素对成形质量的贡献率:压边力35.7%、板料厚度28.4%、模具圆角半径22.1%、冲压速度13.8%。

5.2 交互作用分析

交互作用分析显示,模具圆角半径与压边力影响最显著,8mm圆角和600kN压边力组合使成形极限提高9.3%。板料厚度1.0mm与冲压速度20mm/s组合降低回弹量11.2%。方差分析表明,圆角半径-压边力交互项贡献率18.5%,厚度-速度交互项12.7%。响应面法构建的二阶多项式模型预测最优参数:圆角半径8.5mm,压边力630kN,冲压速度18mm/s,板料厚度1.1mm。实际验证中,该组合相比初始参数,减薄率降低15.7%,回弹量减少13.4%,同时保证足够成形深度。

5.3 优化方案确定

丰田凯美瑞车身冲压工艺参数优化方案结合单因素和交互作用分析结果。采用遗传算法和响应面法构建多目标优化模型,权重分配为:减薄率40%、回弹量30%、成形深度20%、重量10%。经1000代迭代,优化参数为:模具圆角半径8.3mm,压边力645kN,冲压速度19mm/s,板料厚度1.05mm。仿真结果显示减薄率12.5%,回弹量1.2mm,成形深度65mm,每平方米重量增加0.4kg。考虑实际生产,参数调整为:圆角半径8mm,压边力650kN,冲压速度20mm/s,板料厚度1.0mm。

6 成形质量评价

6.1 回弹量分析

优化后的工艺参数显著改善了回弹现象,如表2所示。侧围板的最大回弹量从1.8mm降低到1.2mm,减少了33.3%。通过调整压边力和模具圆角半径,应力分布更加均匀,有效降低了残余应力。对B柱进行应力分析发现,优化后的参数使得塑性变形更加充分,弹性回复减少。

6.2 成形精度分析

优化后的工艺参数显著提高了关键零件的成形精度,如表3所示。通过精确控制模具运动和压力分布,侧围板的最大尺寸偏差从±1.5mm降低到±0.8mm,提高了46.7%。利用高精度光学扫描技术对成形件进行三维测量,发现95%以上的表面点偏差控制在±0.5mm以内,远超行业标准。特别是在车门框等关键配合区域,优化后的工艺参数使得成形精度提高了50%以上,大大减少了后续修整工作,提高了生产效率。

6.3 表面质量分析

优化后的工艺参数显著改善了零件表面质量,如表4所示。通过精细调控冲压速度和润滑条件,侧围板的表面粗糙度从Ra 0.8μm降低到Ra 0.5μm,改善了37.5%。利用高分辨率表面扫描仪分析发现,优化后的工艺使得95%以上的表面区域达到了镜面效果,远超行业标准。

7 优化结果验证

采用DYNAFORM软件对丰田凯美瑞车身优化后的冲压工艺进行了数值模拟验证。如表5所示,优化后的参数在多个关键指标上都取得了显著改善。

这些数值模拟结果充分验证了优化参数的有效性,为实际生产提供了可靠的理论依据。特别是在减薄率、回弹量和残余应力等关键指标上的改善(如表5所示),预示着优化后的工艺参数将能显著提高产品质量和生产效率。

8 结语

通过有限元分析和正交试验方法,成功优化了丰田凯美瑞车身冲压工艺参数。研究表明,模具圆角半径、压边力、冲压速度和板料厚度是影响成形质量的关键因素。优化后的工艺参数使回弹量减少33.3%,成形精度提高46.7%,表面质量改善37.5%。数值模拟结果充分验证了优化方案的有效性,预示着该方法在实际生产中具有良好的应用前景。这种参数优化方法不仅适用于凯美瑞车身,还可推广到其他车型的冲压工艺优化。未来研究将进一步探索智能算法在参数优化中的应用,为机械制造工艺教学和工业生产提供更加高效的优化方法。

参考文献:

[1]梁科.基于Autoform的汽车前门加强板冲压工艺分析[J].石河子科技,2024(05):13-15.

[2]解松,王耀,刘康,等.汽车后纵梁冲压工艺分析与研究[J].模具工业,2024,50(09):19-22.

[3]万志远,倪传东.汽车前车门加强板冲压工艺设计及成形优化[J].塑性工程学报,2024,31(07):71-77.

[4]赵博宁,肖振权,陈龙.汽车发动机支座支架冲压成形工艺参数的优化[J].内燃机与配件,2024(16):32-34.

[5]何金明,白永洁,束学道,等.工艺参数对汽车EGR管件三维弯曲成形质量的影响分析[J].宁波大学学报(理工版),2024,37(03):28-35.