动力电池能量效率测试方法的分析和优化

2024-12-11郝维健牛萍健马天翼韩策

摘 要:能量效率作为动力电池核心技术参数,能够评估动力电池在能量转换过程中的能源利用效率,广泛应用于动力电池产品研发、评价以及电池碳足迹等其他重要参数计算。目前,行业内广泛应用能量效率测试方法存在准确性、执行性上的问题。本文提出了能量效率测试方法的优化方案,一方面提出了环境适应、预处理循环、SOC调整等测试条件的优化方案,另一方面提出了能量效率方法的改进方法,对于动力电池产品研发和评价具备一定参考意义。

关键词:动力电池 能量效率 性能测试

1 绪论

新能源汽车能够有效缓解能源和环境压力[1-2],发展新能源汽车是促进汽车产业转型升级,推动我国从汽车大国迈向汽车强国的国家战略。近年来,我国新能源汽车产业高速发展,连续八年产销量位列世界首位,成为引领全球汽车产业电动化转型的中坚力量[3]。

动力电池是新能源汽车的核心零部件,动力电池性能对于新能源汽车的动力性起着至关重要的影响。其中,能量效率作为动力电池核心技术参数,能够评估动力电池在能量转换过程中的能源利用效率,广泛应用于动力电池产品研发、评价以及电池碳足迹等其他重要参数计算。目前,动力电池系统能量效率测试标准主要包括GB/T 31467.1—2015《电动汽车用锂离子动力蓄电池包和系统 第1部分:高功率应用测试规程》[4]、GB/T 31467.2—2015《电动汽车用锂离子动力蓄电池包和系统 第2部分:高能量应用测试规程》[5],国际标准主要包括ISO 12405-4: 2018《电动道路车辆—锂离子动力电池包和系统测试规范—第4部分:性能测试》[6]。然而,在动力电池能量效率测试中。现行动力电池性能类标准暴露出部分不适用情况,导致测试结果不准确或无法进行。因此,本文基于前期动力电池测试经验,提出了动力电池电性能能量效率测试方法的分析和优化方法,对于动力电池产品研发和评价具备一定参考意义。

2 电性能测试方法分析和优化

2.1 测试条件

环境适应、预处理、SOC调整等测试条件对于动力电池系统测试效率有较大影响。

2.1.1 环境适应

由于动力电池系统在充放电时产生大量热量,使电池系统温度高于环境温度,因此电性能测试步骤中在充放电后需通过环境适应步骤使电池温度回到环境温度。GB/T 31467系列标准2015版本中的环境适应方法为固定静置时间方法,即低温下静置不少于24 h,在高温下静置不少于16 h的时间要求。然而,由于部分电池包或系统内部的结构布局复杂,在低温下静置24 h或高温下静置16 h,存在环境适应达不到热平衡的情况,也有部分电池包或系统无需低温静置24 h或高温静置16 h就能实现热平衡。根据24 h或16 h的时间作为环境适应的条件,会造成测试资源的浪费。此外,在常温测试后,也需要进行环境适应步骤。因此,应以电池单体温度与目标环境温度差值作为判断环境适应的先决条件同时,考虑到电池包或系统刚到临界范围温度时,环境适应存在不充分的可能性,宜增加1 h内没有主动冷却的时间要求。

2.1.2 预处理循环

在正式测试之前,需要通过预处理循环使动力电池系统性能达到正常、稳定状态。GB/T 31467.2—2015中预处理步骤如下:

a)以1C电流或按照制造商推荐的充电机制充电至制造商规定的充电截止条件;

b)静置30 min;

c)以1C或制造商推荐的放电机制放电至制造商规定的放电截止条件;

d)静置30 min;

e)重复上述步骤a)~d)5次。

在实际测试中,如图1所示,由于充放电过程中电池产热,在首次预处理循环中,电池系统温度即从26℃提升至40℃,而30min的静置仅使电池温度下降了1℃,而后续预处理循环温度之前热量积累的基础上,温度将更加偏离环境温度,导致后续预处理循环结果不准确,甚至导致测试失败。

基于此,应将b)步骤和d)步骤中的“静置30分钟”,修改为“环境适应”,虽然一定程度上延长了测试时间,但对测试结果准确意义重大。如图2所示,将静置30分钟修改为环境适应后,三次预处理循环电池温度始终在36度以下,且三次预处理循环的一致性良好。

2.1.3 SOC调整

荷电状态(SOC)调整是动力电池电性能测试的常用步骤。在GB/T 31467系列标准2015版中,调整SOC至n%的方法是,按制造商提供的充电方式将蓄电池包或系统充满电,静置1h,以1C恒流放电(100-n)/100h。在实际标准执行中,每次SOC调整均需要将电池充电至满电态后调整,导致测试时间延长。此外,低温下1C倍率放电容易导致电池电压迅速触发电压下限而试验失败。因此,如果上一次SOC调整在24h以内,由于电池自放电情况较弱,无需充满电,可以直接调整动力电池SOC。

2.2 能量效率

2.2.1 现行标准方法分析

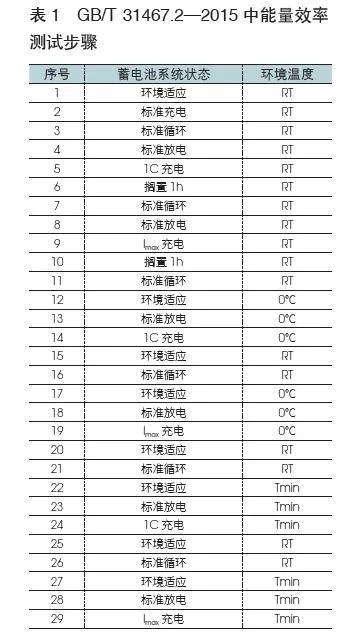

能量效率作为动力电池系统的重要参数,表征了动力电池能量转化效率,是整车能量效率的重要组成部分。GB/T 31467.2—2015中规定了高能量型动力电池系统的能量效率测试方法,如表1所示。测试在三种不同温度下进行,分别为室温,0℃,和Tmin(由制造商和客户商定);测试以两种不同倍率进行,分别为1C,Imax。根据每组测试中放电能量/充电能量(例如步骤4中标准放电能量和步骤5中1C充电能量,步骤8中的标准放电能量和步骤9中Imax充电能量)计算不同温度、不同倍率下的能量效率。

实际测试中发现,GB/T 31467.2—2015中的测试方法会出现能量效率超过100%的情况。标准循环中标准充电工况允许制造商自定,一般制造商选择的充电工况有多步阶梯充电和单步恒流充电。如图2所示,1C倍率下,标准充电采用多步阶梯充电方法时,25℃和0℃能量效率分别为103.62%和104.51%,均超过100%,而当标准充电采用单步恒流充电方法时,能量效率小于100%。如图3所示,在2C(Imax)倍率下,标准充电采用多步阶梯充电方法还是单步恒流充电方法,能量效率均超过100%。

按照能量效率的物理意义,能量效率值应当小于100%,因此,有必要研究现行测试方法存在的问题并加以改进。

2.2.2 改进的能量效率测试方法

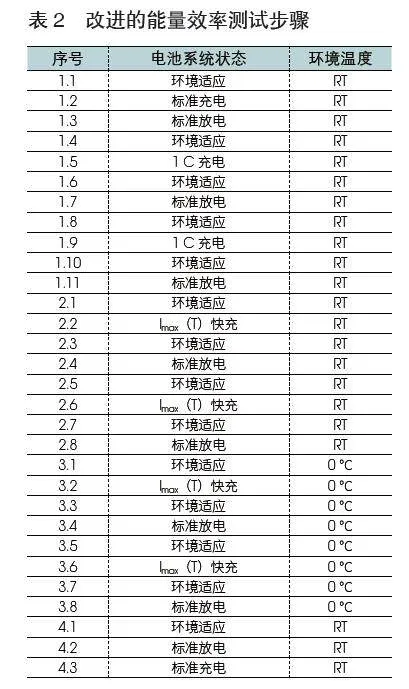

经分析,现行标准中能量效率大于100%的原因,主要是由于计算能量效率时,用于计算的充电容量和放电容量受前一次充放电倍率影响。此外,充电和放电间缺乏热平衡步骤,消除温度影响。因此提出了以下能量效率测试方法。(表2)

该方法与GB/T 31467.2-2015的方法相比,主要有以下改进点:

(1)在计算能量效率的充电步骤之前,增加相同倍率的充电步骤,例如在1.9步骤1C充电之前,增加1.5步骤的1C充电步骤,在2.6步骤的Imax充电步骤之前,增加2.2步骤的Imax充电步骤,消除了计算能量效率时,受之前步骤充电倍率的影响;

(2)在充电和放电增加热平衡步骤,例如1.10步骤、2.7步骤,以此来消除电池系统测试中温度升高而引起的误差影响;

(3)删除了0℃测试步骤的1C充电测试点。0℃下部分电池设计无法实现1C倍率充电,导致测试无法进行,影响可执行性。

3 总结与展望

本文提出了能量效率测试方法的优化方案,包括环境适应、预处理循环、SOC调整等测试条件的优化方案以及能量效率方法的改进方法,下一步,建议在后续国内和国际标准中纳入该测试方法,支撑动力电池产品研发和评价。

参考文献:

[1]HAWKINS T R, SINGH B, MAJEAU-BETTEZ G, et al. Comparative Environmental Life Cycle Assessment of Conventional and Electric Vehicles [J]. Journal of Industrial Ecology, 2013, 17(1): 53-64.

[2]STEPHAN C H, SULLIVAN J. Environmental and Energy Implications of Plug-In Hybrid-Electric Vehicles [J]. Environmental Science & Technology, 2008, 42(4): 1185-90.

[3]王芳,邱彬.2023年新能源汽车发展形势研判[J].智能网联汽车,2023(2):5.

[4]全国汽车标准化技术委员会.电动汽车用锂离子动力蓄电池包和系统第1部分:高功率应用测试规程:GB/T31467.1—2015[S].2015.

[5]全国汽车标准化技术委员会.电动汽车用锂离子动力蓄电池包和系统第2部分:高能量应用测试规程:GB/T31467.2—2015[S].2015.

[6]ISO. Electrically propelled road vehicles —Test specification for lithium-ion traction battery packs and systems — Part 4: Performance testing: ISO 12405-4: 2018 [S]. 2018.