某公司POS机装配线平衡改善研究

2024-12-06张正浩

摘 要:本文将某公司的生产运作与管理作为研究对象,通过使用工业工程的方法,规范其生产过程,简化其生产流程,提高其生产效率,降低其生产成本,为该公司生产工艺标准化和进一步的产能提升提供了基础。首先,本文对该公司的生产现状进行调研,找出问题并深入分析,从宏观角度用“ECRS”方法对工序进行调整。其次,通过双手作业分析对瓶颈工序进行改善,缩短生产周期,最后,基于改善效果制定了新的标准工时。最终瓶颈工位耗时减少了35%,线平衡率提升了20.1%,产能提高了33.6%,达到较为明显的改善效果。

关键词:基础工业工程;ECRS;线平衡率;秒表时间研究

中图分类号:F 27" " 文献标志码:A

工业工程在我国制造业的应用前景十分广阔。工业工程的某些技术往往不需要或只需要很少的投资就能达到立竿见影的效果,带来巨大收益。这十分符合我国企业的经营目标和生产方式,也能满足国内外市场和目前我国经济发展的需求。目前,我国许多企业均设有独立的工业工程部和IE师岗位,这些企业的管理方式都比较先进高效且规范,其经济效益也在行业中名列前茅。

戴琳琳[1]以某公司的汽车门线为研究对象,运用程序分析、流程分析、模特法等方法对瓶颈工序提出改善,提高生产效率和线平衡率。贺金英等[2]应用5W1H和ECRS方法,对电力机车线槽的设施布局进行改善,减少了等待和移动,提高了生产效率,使布局相对合理化。梁亚敏[3]介绍了工艺流程分析、线平衡和人机作业分析的意义。张辰鹏等[4]阐述了工业工程技术在现场管理中的意义,并介绍了5s管理的应用实例。孟英晨等[5]用仿真技术、5W1H和双手作业分析对流水线线平衡进行了改善。蒋昊等[6]通过提出和回答“人、机、料、法、环”方面的问题对HF企业进行了布局优化、流程程序优化和作业程序优化,改善了生产状况。MARDAMSHINI.G等[7]介绍了柔性制造系统和柔性制造单元中的工业工程和数控机床操作员、运输机器人、自动化货架存储和数控机床的功能。DUNCANWENDY等[8]介绍了在制药教育行业中工业工程方法的应用。王晓燕等[9]介绍了人机作业分析的应用实例。王红等[10]使用工业工程基本方法对企业装配线进行了改善。

本文综合应用上述研究中的部分改善方法,并且在改善后,通过秒表时间研究制定了新的标准时间,弥补了上述研究中只有改善而没有进行后续研究的不足。

1 某公司生产线改善分析

1.1 工序测时

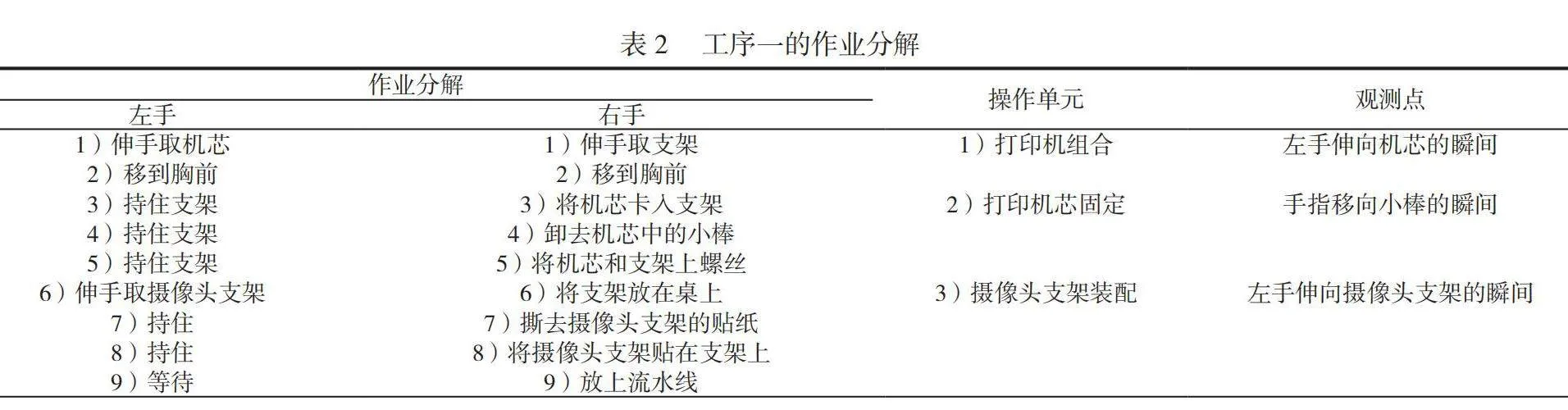

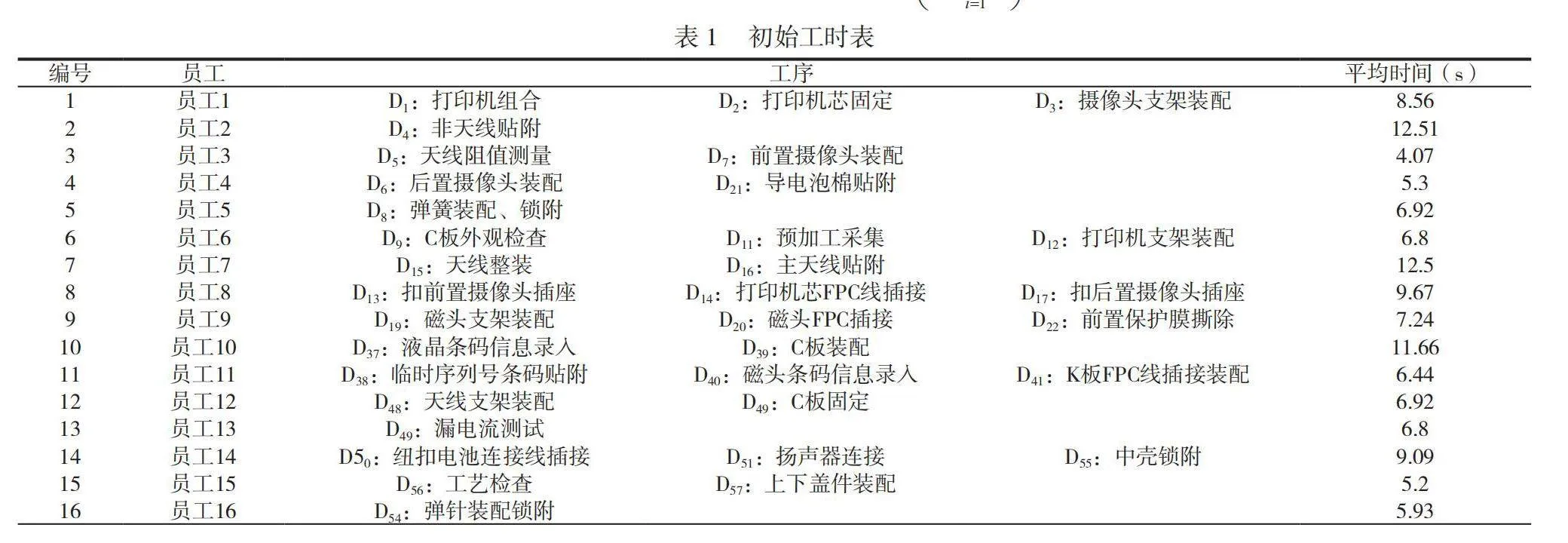

经查阅历史资料和现场调查,此作业周期为120s,观测次数应为20次,现场测时先进行速度评定得出正常时间,再乘以宽放率计算出标准时间。将员工操作失误或客观因素造成的异常值剔除后,对观测数据进行整合,计算每个员工操作20次的平均值,测时结果见表1。

1.2 改善前线平衡

线平衡分析方法的步骤:要找到瓶颈工位及其时间,计算现行方案的线平衡率,以初始数据为改善的基础,改善过程中进行对比,观察效果。

根据测试的数据,对比生产节拍,找到全过程的瓶颈工序,参考现实情况使用ECRS进行工位调整,并对其进行改善,如公式(1)、公式(2)所示。

生产线平衡=各工序时间合计/(瓶颈工时×合计人数)" " " " (1)

产能=每天工作时间/[瓶颈工时×(1+宽放率)] (2)

根据表1,可知瓶颈工位为员工7,即D15、D16工序10.86s,次瓶颈为员工10,即D37、D39工序。因为员工2会随时帮助员工1的工作,因此不算做瓶颈。根据公式(1),初始线平衡率为125.33/(12.5×16)=62.67%,根据公式(2),产能为8×60×60/12.5=2304(件/天)。由于前期处理数据时已经乘过宽放率,因此应用公式时不再特别标明。

1.3 工序调整

先从宏观入手,使用ECRS方法对工序进行调整,观测初始工时表,发现由于员工2的操作时间过长,员工3和员工4操作时间很短,导致他们等待时间过长,因此去掉员工4,将员工4的导电泡棉贴附的工作分配给员工3,后置摄像头装配的工作分配给员工5,以此平衡作业时间,节约成本。

同时,员工14的作业时间过长,而员工15作业时间很短,作业时间差异过大导致员工15等待的时间较长,因此使用ECRS法进行调整,将员工14的中壳锁附安排给员工15,消除等待,提高效率。

在调整后,员工3和员工5的作业时间分别为6.14s和8.48s,员工14和员工15的作业时间分别为7.48s与6.83s,工序调整后总时间为122.9s,瓶颈工位耗时12.5s,员工人数减至15人,平衡率为122.9/(12.5×15)=65.55%,比之前提升了2.88%。

1.4 瓶颈改善

瓶颈工序会产生很多的不良影响,工序的先后关系会影响后续工序进度;工序间的平行关系会影响产品配套情况。根据木桶原理,生产线的最大产能并不是取决于作业速度最快的工位,而是取决于作业速度最慢的工位,而且最快与最慢时间的差距越大,产能损失就会越大。因此,为了减少产能损失,提高线平衡率和生产效率,需要对瓶颈工序进行双手作业分析,分析结果如图1所示。

经分析发现以下问题。1)左手持住次数过多。2)天线贴片需要围绕支架贴一圈,每贴一面都要调整方向,消耗提问技术考察时间。3)没有双手同时作业,不符合动作经济原则。

改善后的瓶颈工序双手作业分析如图2所示。

在改善前,瓶颈工序的员工平均作业时间为12.5s,左手等待时间过长,动作存在较多不合理。在改善后,瓶颈工时缩短为8.07s,有效节约了4.43s,新的工时从员工1到员工15分别为8.56s,12.51s,6.14s,8.48s,6.8s,8.72s,9.67s,7.24s,10.62s,6.44s,6.92s,6.8s,7.48s,6.83s,5.93s。

瓶颈工序改善后平衡率为119.14/(10.62×15)=74.79%,比之前提升了9.24%,产能为8×60×60/10.62=2711(件/天),比之前提升了17.7%。

2 制定标准时间

在完成所有改善后,需要按照秒表时间研究流程,对整条流水线重新测时。为了保证观测数据的有效性和准确性,需要在不被操作者察觉到的情况下进行测时,便于取得时间研究的成功。

以工序一为例进行时间研究。对工序一进行划分操作单元,见表2。

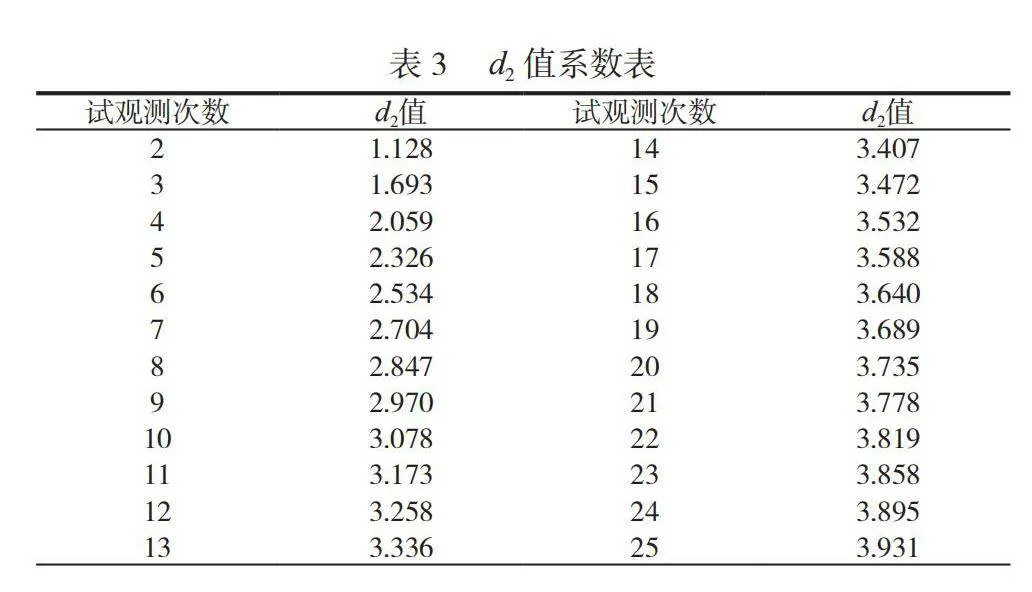

为确定观测次数,此处采用d2值法。d2值系数见表3。

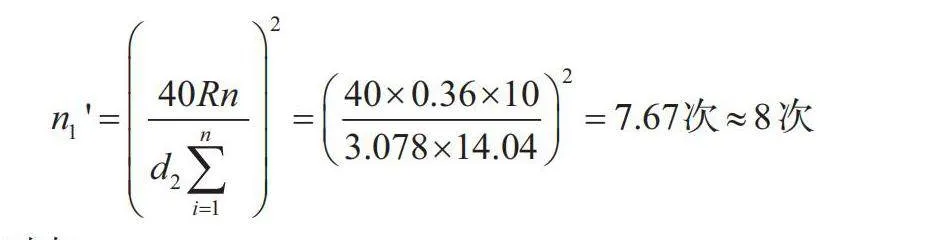

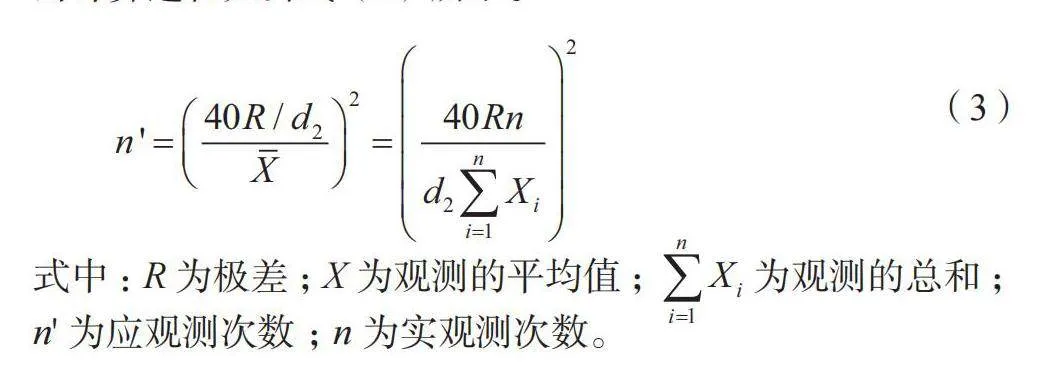

若要求观测误差在5%内,则取可靠度95%,观测次数的计算过程如公式(3)所示。

(3)

式中:R为极差;X为观测的平均值; 为观测的总和;n'为应观测次数;n为实观测次数。

试观测10次,各单元的操作时间见表4。

取可靠度为95%,查d2值系数表,观测10次,可得各单元d2值系数为3.078,将各单元数据分别代入公式(3),得到a单元应观测的数据,计算过程如下。

同理,nb'≈13次,nc'≈16次。要选取观测次数最大的值作为最后的观测次数,即需要观测16次才能满足精度要求。

测试时选用周程测时法,又称为差值测时法。此方法适用于单元很小且周期很短的作业,因此非常适合此流水线。这种方法每次只记录两个单元的时间值,然后去掉一个单元。此工序共有a、b、c这3个操作单元,以第一次测时和计算为例。操作过程如公式(4)~公式(6)所示。

A=a+b=5.45s (4)

B=b+c=6.25s (5)

C=c+a=3.48s (6)

设X=a+b+c,则2X=2(a+b+c)=15.18s,X=7.59s。

进一步计算得出:a=X-B=(7.59-6.25)s=1.34s;b=X-C=(7.59-4.48)s=4.11s;c=X-A=(7.59-5.45)s=2.14s。

重复测时和计算16次,a单元数据:1.34、1.21、1.45、1.27、1.65、1.33、1.38、1.45、1.23、1.89、1.22、1.31、1.42、1.28、1.27、1.34。计算平均值X为1.38。

标准偏差α为0.17,正常值为X±3α,超出限制的视为异常值,应将其剔除。

管制上限:X+3α=1.38+3×0.17=1.89;管制下限:X-3α=1.38-

3×0.17=0.87。

没有异常值,全部保留,a单元的实际操作时间为1.38s。

整理有效数据,求出各单元的观测时间的平均值,即为该单元的实际操作时间。重复以上步骤,计算b单元的实际操作时间为4.24s,c单元的实际操作时间为2.16s。工序1的实际操作时间为7.78s。按照这个方法可得出15道工序的全部实际操作时间。

正常时间是指以正常速度完成一项作业或操作单元所需的时间。由于测时过程可能存在干扰和意外,因此不能直接将测定的时间当作正常时间。接下来需要对操作者的作业速度进行评定,用评定系数修正观测时间的平均值,将测时计算的观测时间转变为科学合理的正常时间。评定作为一种评价或判断的技术,是指时间研究的人员将观测时操作者的操作速度与理想速度(正常速度)作比较,将实际操作的时间调整到平均熟练工人的正常速度的基准上。计算方法:正常时间=观测时间×评定系数。

此处的评定方法采用75分法,以75分为参考值,如果认为操作者是以正常速度操作,那么评定为75分,评定系数为1。如果操作速度小于正常速度,那么评定系数小于1,例如60分,评定系数就是0.80。因为测量过程相对隐蔽,且次数较多持续时间较长,试验有足够的样本量。此处认为操作者都以正常速度作业,评定系数都为1。

根据所学知识,要制定标准时间,合理的给定宽放率非常重要,但目前业界无法制定一种权威且标准,适用于各种情况且被广泛接受的宽放时间,因为宽放时间与个人特征、工作性质和环境因素都有关系,而这些因素在不同人不同行业不同地区都有显著差异,所以只能因地制宜,具体问题具体分析。例如电子厂的总宽放率可能只有10%,而钢铁厂的总宽放率就可以达到35%。因此,虽然许多专家学者对宽放进行了大量研究,但国际劳工组织仍没有通过能确定宽放时间的任何标准。基于这种情况,为便于员工关怀和时间研究,除非有非常特殊的情况,宽放率一律取10%。如公式(7)所示。

标准时间=正常时间×(1+宽放率) (7)

通过以上方法进行时间研究,得出新的标准时间,从员工1到员工15分别为8.56s,12.47s,6.33s,8.52s,7.4s,12.32s,8.48s,7.38s,7.14s,6.37s,6.84s,6.71s,9.35s,5.23s,6.04s。

根据新指定的标准时间,计算理论上的线平衡率为116.09/(9.35×15)=82.77%,比最初的线平衡率(62.67%)提升了20.1%,理论产能为8×60×60/9.35=3080(件/天),比最初产能2304(件/天)提高了33.6%以上。

3 结论

本文的研究有效提高了工时POS机手工线的线平衡率,同时也提高了产能和作业效率。对使用流水线生产的企业来说,生产平衡优化、产能优化是企业需要不断提高的途径。本文对工艺流程和瓶颈工序进行改进,并制定了新的标准时间。最终瓶颈工位耗时减少了35%以上,线平衡率提升了20%以上,有效提高了生产效率和线平衡率,提高了产能,证明了改善的有效性。

制造业在社会发展中起着至关重要的作用,随着科技进步,社会发展,人民对美好生活的愿景不断提高,对制造业也提出了更高的要求,这对各个企业来说是挑战,也是机会。如果企业想要在如此激烈的竞争中脱颖而出,就不得不持续改善和不断优化,敢于创新锐利进取。该企业在未来的制造过程中,仍有极大的提升空间,随着自动化设备逐步引进,产能还将有较大飞跃。未来只要不断优化作业流程,更加深入地探讨理论联系实际的方法,就可以有效提升生产效率,实现可持续发展。

参考文献

[1]戴琳琳. 基于工业工程方法的汽车门线生产平衡优化[J]. 汽车实用技术,2022,47(7):147-151.

[2]贺金英,王睿哲. 工业工程方法在电力机车线槽布线中的应用[J]. 城市轨道交通研究,2020,23(4):108-110.

[3]梁亚敏. IE方法对现场管理的应用[J]. 内蒙古煤炭经济,2017(15):49-50.

[4]张辰鹏,钱怡茹. 应用工业工程优化现场管理[J]. 价值工程,2022,41(30):37-39.

[5]孟英晨,李乃梁,栾本刚,等. 基础IE及仿真技术在手机装配线优化中的应用[J]. 机械设计与制造,2017(6):252-255.

[6]蒋昊,姚江波,宁卫坤. 基于工业工程的HF公司生产优化研究[J]. 大众标准化,2023(5):12224,127.

[7]MARDAMSHIN I G,SHARAFEEV I SH,MINGALEEV G F. Some

Features of the Industrial Engineering and Labor Rating in Flexible Manufacturing Systems[J]. Russian Aeronautics,2022,64(4):591-597.

[8]DUNCAN WENDY,BOTTENBERG MICHELLE,CHASE"MARILEA,et al. An Industrial Engineering Approach to Cost Containment"of Pharmacy Education.[J]. American journal of pharmaceutical education,2015,79(9): 131.

[9]王晓燕,宋辞,毛子荐. “基础工业工程”课程中人机作业闲余能力计算的分析改进[J]. 物流技术,2022,41(11):142-145.

[10]王红,王丽玲. 工业工程(IE)技术在企业装配线平衡中的应用[J]. 宁波职业技术学院学报,2018,22(4):102-105.

作者简介:张正浩(2001—),男,汉族,甘肃兰州人,硕士研究生,研究方向为生产制造。

电子邮箱:2205018994@qq.com。