基于DOE方法的线切割加工效率优化及应用

2024-12-06陈良树

摘 要:本文利用现有的线切割加工测试平台,对放电参数、工作液、钼丝工艺型号、钼丝直径、工件厚度等单因素进行摸索研究,并在此基础上以工件厚度、工作液浓度以及钼丝直径为影响因子,以加工效率为反应值进行DOE(正交试验设计法)试验,由此得出提升加工效率的优化途径。通过本次研究,可以在线切割加工过程中,采用切割条件应用优化方式来提升切割效率,给后续提供实际工程化应用的参考案例。

关键词:电火花线切割加工;切割条件;正交试验设计法

中图分类号:TG 48" 文献标志码:A

用钼丝切割机床加工是钼在传统工业领域的应用之一,线切割加工也称“电火花加工”(Electrical Discharge Machining,EDM)是利用放电腐蚀原理切除材料的一种先进且高精度的加工方法[1]。其基本原理是使工件和电极之间产生连续脉冲放电,利用放电产生的瞬时高温将金属工件按工艺要求熔化后切除,非常适合传统加工方法较难切削的导电材料、特殊及复杂形状的零件加工。

1 电火花线切割技术的工作原理

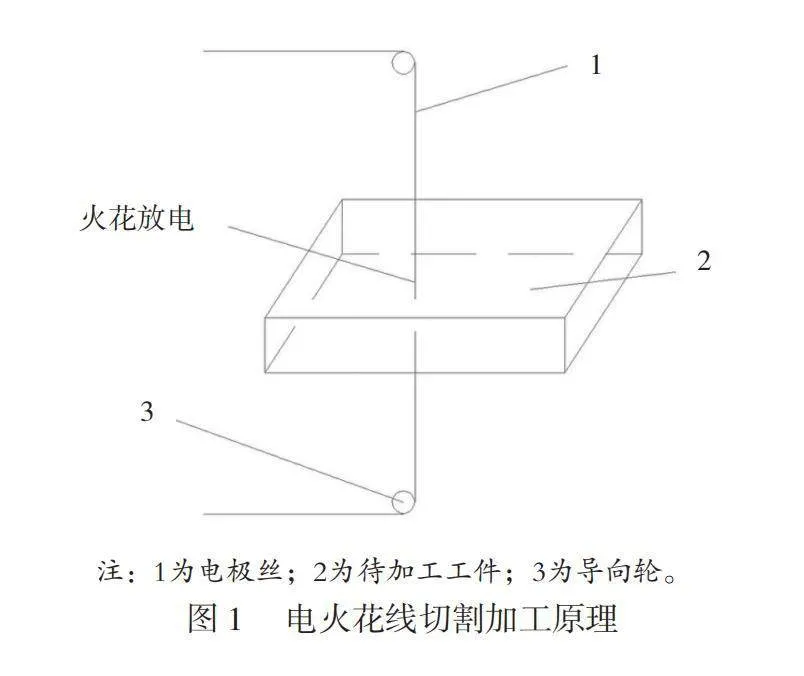

电火花线切割技术是在电腐蚀原理的基础上,通过工具电极连接脉冲电源的负极,工件连接脉冲电源的正极,工件与工具电极之间加入工作介质(工作液),然后脉冲电源输出脉冲,在脉冲电场的作用下,工件与电极丝之间的工作介质被电离击穿,在电极丝和工件之间产生火花放电,工具电极连续往复移动,工作台在水平面内的两个坐标(X、Y)方向进行进给运动,蚀除多余的金属,从而达到对零件的尺寸、形状及表面质量等预定的加工要求[2]。电火花线切割加工原理如图1所示。

2 试验方法

以现有的线切割加工测试平台为基础研究条件,分别对放电参数、工作液、钼丝工艺型号、钼丝直径、工件厚度等因素进行摸索,并进行相应的DOE试验,具体试验条件及指标说明如下。

2.1 测试平台基础条件

机床:机床DK系列、ø0.18mm钼丝 、工件材质为45号钢、工件厚度为100mm。

工作液:工作液配比(液∶水)为1∶11、电压90V、跟踪档位为中速档。

2.2 主要的测试指标说明

2.2.1 丝材延伸量

丝材延伸量是指电火花线切割加工过程中,钼丝在切割一定面积(文中为10000mm²)后的伸长量。

2.2.2 丝损面积数

丝损面积数是指电火花线切割加工过程中,钼丝损耗一定直径所切割的面积数,为了统一比较,文中均以钼丝从新丝使用开始,损耗一丝(0.01mm)所切割面积数(万mm²)来表示。

2.2.3 切缝宽度

切缝宽度是指电火花线切割加工过程中,经加工后工件的切割缝隙宽度,为了统一比较,文中均按照工件切割前后的重量差,并根据密度公式换算经切割蚀除的工件体积,再根据切割面积计算切缝宽度(厚度)。

3 试验结果与分析

从参与电火花线切割加工的主要因素(放电参数、工作液浓度配比、钼丝工艺型号、钼丝直径、工件厚度等)对线切割效率影响和主要因素间组合(工件厚度、工作液浓度、钼丝直径)对切割效率交互影响这两个方面来详细说明实际工程应用中加工效率影响因素及优化途径。

3.1 单因素影响结果分析

文中选取了放电参数、工作液浓度配比、钼丝工艺型号、钼丝直径以及工件厚度来进行测试说明。

3.1.1 放电参数

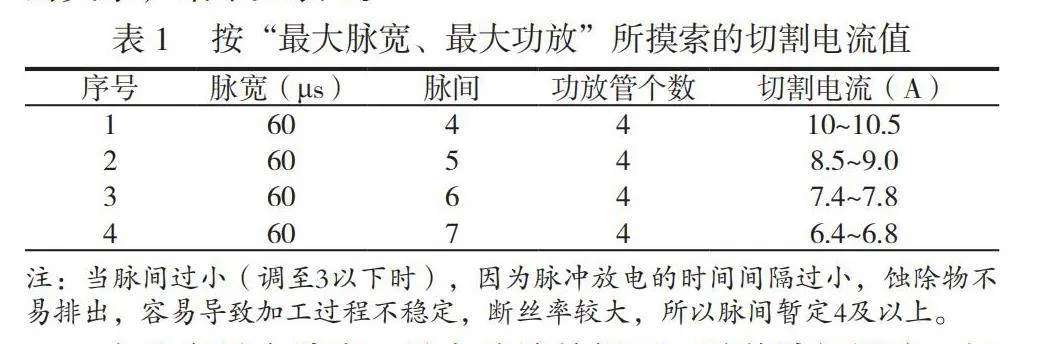

根据测试平台基础条件,摸索放电参数与切割电流之间的关系,结果见表1。

在选定最大脉宽、最大功放前提下,随着脉间调小,切割电流就逐步变大;电火花线切割加工过程中,由于多个脉冲放电累积会导致工件材料出现蚀除[3],因此,线切割加工效率与脉冲能量是直接相关的,而脉冲能量取决于放电电压、放电电流、放电持续时间。脉宽增加、功放加大、脉间调小可以有效使放电电流变大,即有效提升累积脉冲能量,可以提升加工效率。

3.1.2 工作液浓度

基础测试条件:设备一致、跟踪档位一致、工件为45号钢、厚度为100mm ,放电参数:脉宽为60μs、脉间为7(X)、功放管个数为4。通过调整不同的工作液与水配比,进行切割测试,从测试结果来看,随着工作液与水配比提升,加工效率与丝损面积数(新丝的一丝损耗切割面积数,以万mm²/丝计量)均能得到提升。

3.1.3 钼丝型号

与钨钼行业普遍采用旋锤及后续拉拔的传统工艺相比,采用轧制开坯技术制备的线切割钼丝在切割过程相关指标方面(例如1万mm²丝材延伸量、丝损面积数、切缝宽度等)均有一定优势。而在同样采用轧制开坯技术的前提下,“S”形、“T”形的型号钼丝采用两辊大变形量轧制技术,其优势又比采用“Y”形轧机技术更大,因为采用两辊大变形量轧制技术制备的钼盘圆(杆材原料)其组织的晶粒度、晶粒均匀度及纤维组织的发育程度均优于采用“Y”形轧机技术[4],所以后续所制备的“S”形、“T”形线切割钼丝成品也具有更高的室温及高温强度,特别是“T”形钼丝,这种优势更加明显,由于高温强度更高,因此在相同的电火花线切割加工应用条件下(例如切割电流接近、工件厚度接近、工作液浓度配比接近等),钼丝高温受热延伸量少、丝材直径变化小、切缝宽度大,切缝宽度大使工作液更容易深入放电通道,可以保证排屑及冷却能力,因此,相关的切割过程指标包括加工效率也更优越。

3.1.4 钼丝直径

在测试过程中,ø0.18mm规格的钼丝切割电流为9A、10A以及ø0.20mm规格的钼丝在切割电流为11A过程中,均有断丝现象,为了分析断丝原因,需要对断口形貌进行SEM(扫描电镜观察)和能谱分析。

随着钼丝规格增加,钼丝可以稳定切割的最大切割电流也会逐步提升,加工效率也会随之提升[5],将0.18mm规格与0.22mm规格数据进行对比,0.22mm稳定切割的加工效率(13483.1 mm²/h)比0.18mm的加工效率(8865.1 mm²/h)提升了52.09%。从切缝数据看,0.22mm的切缝达到了0.33mm,比其他两个规格更能进行良好排屑,也为能在12A电流前提下进行稳定切割加工提供基础。

在高电流前提下(例如0.18mm规格在8.5A以上、0.20mm规格在10A以上)均出现钼丝断丝现象,借助SEM(扫描电镜)观察,其断口形貌均表现为高温电蚀脆性断口,另外,从0.20mm规格断口的能谱分析可以看出,钼基体上黏附工件材料,这也说明蚀除物没有顺利排出,导致工件与钼丝的放电间隙因蚀除物堆积变小引起异常放电,一旦出现异常放电状态会因极间高温导致工作液汽化失效,不能有效冷却与顺利排屑,进而出现工件烧伤及钼丝烧蚀甚至烧断现象。

3.1.5 工件厚度

在测试过程中,工件厚度为100mm、切割电流为7.8A,出现断丝现象,工件厚度为150mm、切割电流为7.9A,出现断丝现象。为了分析其断丝原因,需要对断口形貌进行SEM(扫描电镜观察)分析,同时,为了比较不同工件厚度在不同脉间设置条件下的具体排屑情况,也要对切割后工件表面进行观察,以是否有烧伤条纹来评判切割过程的排屑情况。

从断口形貌分析看,当工件厚度为100mm、切割电流为7.8A时,钼丝断口形貌为径缩断口,说明在大能量、高工件切割的情况下,如果脉间选择较小,那么蚀除物无法顺利排出,极间工作液汽化严重,无法起到冷却作用,因此,钼丝因承受放电高温而没有得到有效冷却而出现高温延伸断丝现象,当工件厚度为150mm、切割电流为7.9A时,钼丝断口形貌为高温电蚀断口,这也是在大能量、高工件切割的前提下,脉间过小,蚀除物堆积严重,钼丝与工件间放电间隙过小,出现拉弧甚至短路现象,进而产生高温电蚀断丝。

从切割工件表面看,在大能量切割前提下,脉间选择过小,会出现烧伤纹,而通过脉间调大,烧伤纹现象消除,并且工件厚度越大,所需脉间也会相应增加[6]。

3.2 DOE(正交试验设计法)测试

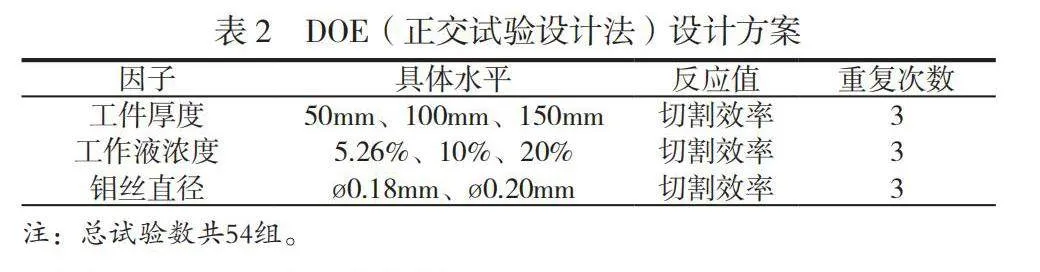

为了进一步了解参与电火花线切割加工几个主要因素之间的联系及交互影响作用,便于寻求在组合条件下较佳提升切割效率的途径,以工件厚度、工作液浓度以及钼丝直径为影响因子,以加工效率为反应值进行DOE(正交试验设计法)试验,试验过程数据如下。

3.2.1 三因子DOE试验方案

按照DOE设计方案,选定工件厚度、工作液浓度、钼丝直径这3个影响因子,各因子对应相应水平以及具体方案设计见表2。

3.2.2 DOE试验结果分析

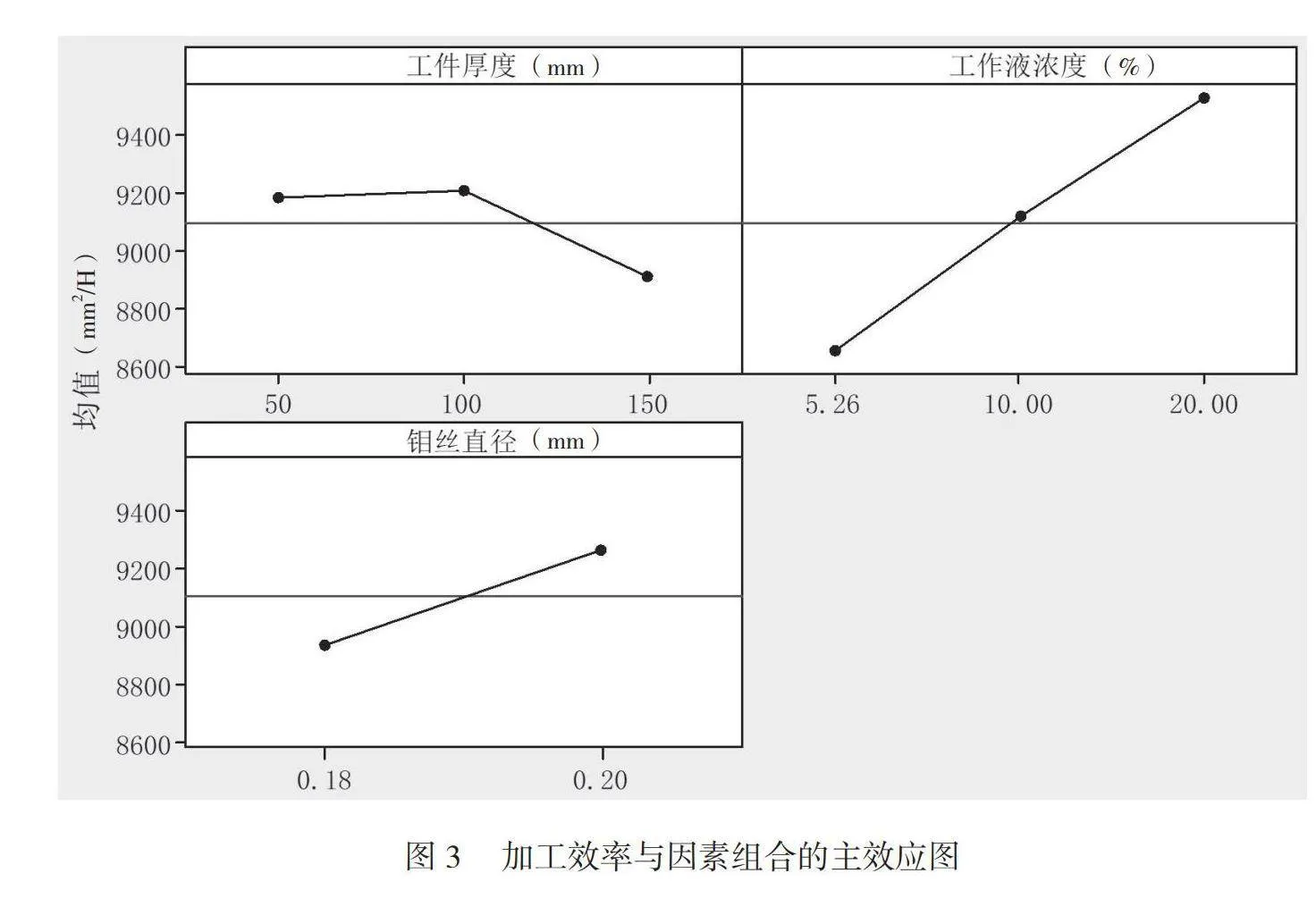

根据表2试验设计方案,输出54组试验条件,并安排进行相应测试,在试验过程数据中,P值均小于0.05,且R-Sq(调整)=97.51%,说明已经找到显著因子及相互作用关系,模型分析无须再简化。因此,根据三因子DOE试验数据,进行因子间交互作用以及因素组合主效应分析,分析结果如图2、图3所示。

由图2可知,从工件厚度与工作液浓度的交互关系看,当工件厚度为 50~100mm时,随着工作液浓度增加,其加工效率提升明显,但是当工件厚度达到150mm时,增加浓度配比会使加工效率提升幅度变小,总体看,工作液浓度配比增加均能提升不同厚度工件的加工效率,从工件厚度与钼丝直径的交互关系看,与厚度100mm相比,50mm与150mm对钼丝直径变化较敏感,即在这个厚度范围,钼丝直径增加,加工效率提升效果明显。从钼丝直径与工作液浓度的交互关系看,当钼丝直径为0.20mm时,浓度明显增加,综上所述,工作液浓度增加、钼丝直径增加均会提升加工效率,在实际工程应用中,当工件厚度为 50~100mm时,可以根据耗材实际成本来选择相应的浓度配比与钼丝直径,一旦工件厚度超过100mm,建议通过增加钼丝直径与加大工作液浓度配比,来提升加工效率。

由图3可知,高效率的因素较佳组合如下。1)钼丝直径优选0.20mm。2)工作液浓度优选20%。3)根据实际切割的厚度需求选择工件厚度,一般来讲,50~100mm差异不大,但是超过150mm后效率会降低较多。

通过本次DOE试验的最后模式与预期值得知,提升加工效率的因素组合:工件厚度为50mm、工作液浓度为20%、钼丝直径为0.20mm。

总趋势:工件厚度增加,加工效率下降,可以通过增加工作液浓度和钼丝直径的方式提升效率。

以上工件厚度、工作液以及钼丝直径的三因子DOE试验数据表明,随着工件厚度增加,加工效率总体呈现下降趋势,可以采用增加工作液浓度及钼丝直径的方式使加工效率提升。

4 结语

综上所述,本研究系统探讨了电火花线切割加工中切割条件的应用及其对加工质量的影响。通过试验与分析,深入理解了放电参数、工作液、钼丝工艺型号、钼丝直径、工件厚度等因素对切割质量的重要性和影响机制。优化这些切割条件能显著提高加工效率和精度,为实际工业生产提供重要的技术支持。

参考文献

[1] 魏世忠,韩明儒,徐流杰,等. 钼合金的制备与性能[M]. 北京:科学出版社,2012.

[2] 卢桂琴.电火花加工中的电极损耗机理及控制研究[D]. 南昌:南昌大学,2009.

[3] 易永鹏,曹维成,仙彬华.电极钼丝在线切割加工过程中产生“花丝”现象研究[J].中国钼业,2007,31(4):44-46.

[4] 白俊磊.往复走丝线切割机床多次切割脉冲电源研究[D]. 哈尔滨:哈尔滨工业大学,2008.

[5] 殷鹤鸣.基于FPGA的电火花加工脉冲电源及其间隙状态检测系统研究[D]. 深圳:深圳大学,2020.

[6] 高增法.25kg钼线材两辊连轧工艺研究[J].机械制造与自动化,2013,42(3):51-53.