基于C-GIS气箱焊接夹具关键零件强度的CAE仿真分析

2024-12-06杜建霞

摘 要:本文介绍C-GIS气箱直焊缝夹具的设计原理以及结构,采用CAE仿真技术分别对夹具关键零件螺杆和夹头进行强度分析,仿真主要从夹具关键零件双头螺杆和夹头的三维建模(力学模型)、载荷状况和网格划分等入手,得到对应工况下双头螺杆和夹头的位移云图、应力应变云图,根据云图分析相应载荷的螺杆和夹头的应力、应变情况,快速掌握螺杆和夹头的承载能力,根据仿真数据推导螺杆和夹头的最大载荷。采用该方法可以应用于任何零部件设计的强度仿真分析。

关键词:直焊缝夹具;零件设计;强度仿真

中图分类号: TH 12" " " " " " 文献标志码:A

柜式气体绝缘金属封闭开关设备(CubicleGas-Insulated

Switchgear,C-GIS)是集智能控制、保护、监视、测量和通信于一体的高新技术产品。其将气体SF6、气体N2或混合气体作为开关设备的绝缘介质,将真空或气体SF6作为灭弧介质,将母线、断路器和隔离开关等中高压元件密闭在箱体中,综合运用现代绝缘技术、开断技术、制造技术、传感技术和数字技术来进行生产。C-GIS具有体积小、节省安装空间、运行可靠、安全性高、柜体气密性好、使用寿命长以及适用于恶劣环境条件等优点,因此已经成为开关柜的主流产品,广泛应用于中高压开关柜。

1 柜体气密性的重要作用

柜体气密性影响C-GIS的品质,厂家建造机器人焊接柜体气箱,以提高产品质量,引进新的生产线或者改造原有生产线,使用薄壁不锈钢焊接结构,采用激光焊接、氦质谱检漏等技术不断提升密封气箱的精度和刚度。本文在研究C-GIS气箱直焊缝夹具结构原理的基础上,应用CAE仿真对夹具的关键零件强度进行分析。

2 夹具设计原理及夹具结构

2.1 夹具设计原理

本文对原有的C-GIS柜体生产线上的气箱直焊缝夹具进行改造升级,解决焊接薄壁箱体的变形问题,提高机器人焊枪的焊接效率和质量。C-GIS气箱是薄壁箱体,在焊接过程中,由于夹具紧力过大、焊接发热导致变形,影响气箱焊缝的气密性,因此C-GIS柜体的品质不能提升。针对以上问题,在设计原理、焊接工艺方面,本套夹具尽量避免使工件产生过大变形。本套夹具能够在一次装夹、3次旋转工位的情况下完成箱体的12条焊缝的焊接。

2.2 夹具结构分析

C-GIS气箱直焊缝夹具的左半部分如图1所示[1]。由图1可知,在工位状态下,夹具贴靠薄壁气箱左端的左端定位器后,在1个竖向的双头反向梯形螺纹差动螺旋机构带动下,上下导杆引导上下组件做相对运动,使上下夹头相对气箱左端进行上下开合运动,达到对薄壁气箱上下夹持定位的目的;在另一根前后横向的双头反向梯形螺纹差动螺旋机构的带动下,前后导杆引导前后组件做相对运动,使前后夹头相对气箱左端进行前后开合运动,达到对薄壁气箱前后夹持定位的目的[2]。上下夹头中的下夹头为承接薄壁气箱的主要质量的零件,上夹头和前后夹头主要起定位作用。当夹具沿旋转轴旋转90°变换工位时,处于下方的夹头为主要承重零件,随着工位旋转变换,4个夹头会轮流处于夹具下方,均作为主要承重零件承接气箱的质量,因此在设计中4个夹头均有强度测算的需求。本文研究在1根双头差动螺旋传动的带动下(即螺杆做旋转运动,螺母沿螺杆做往复直线运动),上下组件、前后组件分别在上下导杆、左右导杆的推动下做上下、左右开合运动,夹紧或松开气箱一端,上下夹头、前后夹头均能够沿“V”形槽完成伸缩运动,当焊枪通过焊道时夹头能够避让焊道。下面将利用CAE仿真技术对夹具关键零件双头差动螺旋传动螺杆和可伸缩夹头进行仿真分析。

3 螺杆强度CAE仿真分析

3.1 螺旋传动的工作原理

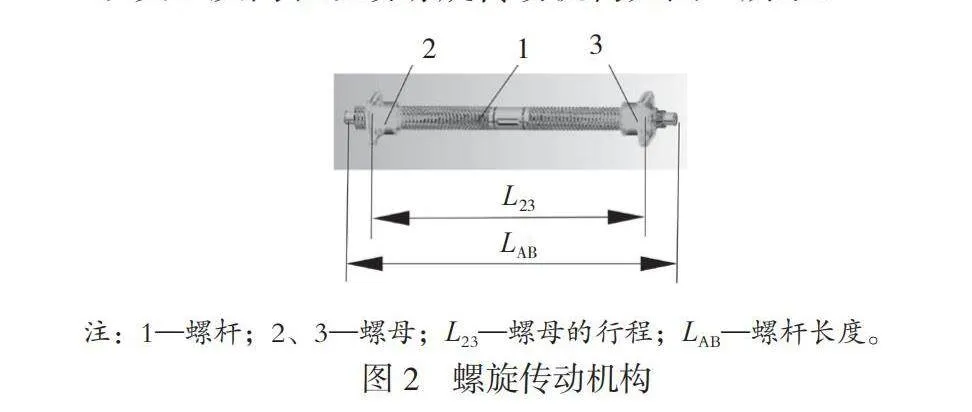

双头、反向和双动螺旋传动机构如图2所示。

在工作的过程中,螺杆原地做旋转运动,螺母沿螺杆做往复直线运动。设螺杆左侧为左旋螺纹,螺杆右侧为右旋螺纹,螺杆为固定状态,不能左右移动,只能原地做旋转运动,螺母在螺杆带动下做相向或相反的左右开合运动。螺母开合移动推动图1中的导杆运动,螺母的位移量和导杆的伸缩量最终决定夹具夹头的开合行程,也就是加持气箱的规格。

3.2 螺杆承载CAE仿真分析

本文以夹具的最大夹持规格的气箱作为研究对象分析螺杆的承载强度。设气箱为长900 mm×宽600 mm×高750 mm、带加强筋以及厚度为3 mm的不锈钢六面体,螺杆的质量G约为100 kg

3.2.1 螺杆的设计

设螺杆总长为460 mm,中间传动轴头部分(即安装轮毂的部分)长度为60 mm,直径为30 mm。根据螺杆的装配情况、受力情况、前期测试数据以及传动螺纹的特点设双头差动螺杆的螺纹为梯形螺纹,其参数为Tr30×5-6g-L,左端为左旋螺纹、右端为右旋螺纹。

3.2.2 螺杆模型化分析

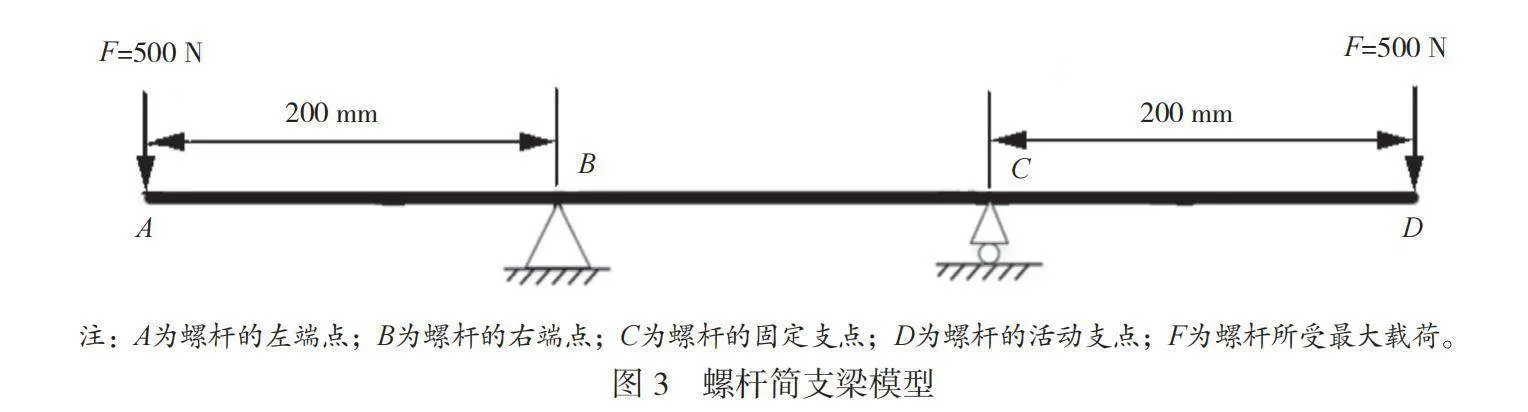

对螺杆工作状态进行跟踪并分析,将螺杆的工况近似看作静止状态,按照力学模型原理将螺杆简化为简支梁后进行CAE仿真分析,在不影响计算结果的情况下,可以降低分析问题的难度[3]。螺杆简支梁模型如图3所示。

3.2.3 螺杆基础条件设定

螺杆的横截面均为圆形,其中AB、CD段有公称直径为30 mm的梯形传动螺纹,强度仿真测试取牙底径25 mm进行仿真,结果会更加接近真实的试验数据。螺杆材料为中碳钢45号钢,其弹性模量E为2.09×1011 Pa,屈服强度为3.55×1011 Pa,泊松比为0.269。

3.2.4 螺杆CAE仿真注意事项

由上文可知,将螺杆简化为简支梁(简称梁(螺杆))的CAE仿真与几何实体的仿真不同[3]。按照新建梁(螺杆)模型、添加几何体、模型料设置、梁单元属性设定、网格划分、添加约束和载荷、仿真计算以及发布报告等顺序进行操作。需要说明3点。1)梁(螺杆)的建模步骤是用直线段绘制梁(螺杆)的长度,再按照三段梁的几何特性逐段设定梁的几何单元属性,也就是赋予每段梁(螺杆)直径尺寸。2)当划分网格时单元尺寸选择梁(螺杆)长度的整数倍,并启动“显示节点编号”和“显示节点”功能,方便后续“添加约束”和“添加载荷”操作。3)当B点加载“固定约束”时选择“自定义约束”,参考笛卡尔坐标系选择XOY坐标面,并同时在“笛卡尔系方向”勾选X轴、Y轴方向以及X轴、Y轴,其“轴向值”均按照正向零值设置参数;C点加载过程与B点基本相同,但是C点在“笛卡尔系方向”只勾选X轴方向。在CAE静力学分析过程中,进行这项操作可以更好地对梁(螺杆)的轴向伸缩变形进行仿真。

3.2.5 螺杆仿真数据以及结果分析

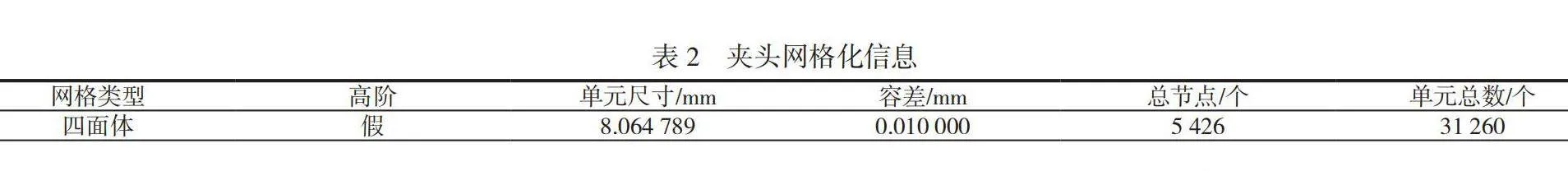

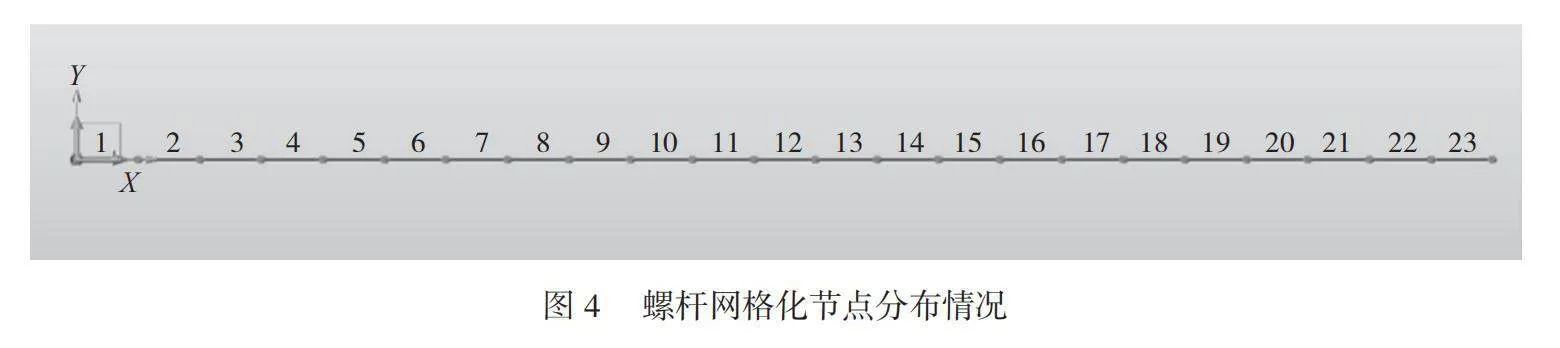

根据螺杆的长度取其单元尺寸为20 mm,总节点为24个。在软件中选择“显示网格点”能够准确选取加载点。螺杆网格参数见表1。螺杆网格化节点分布情况如图4所示。

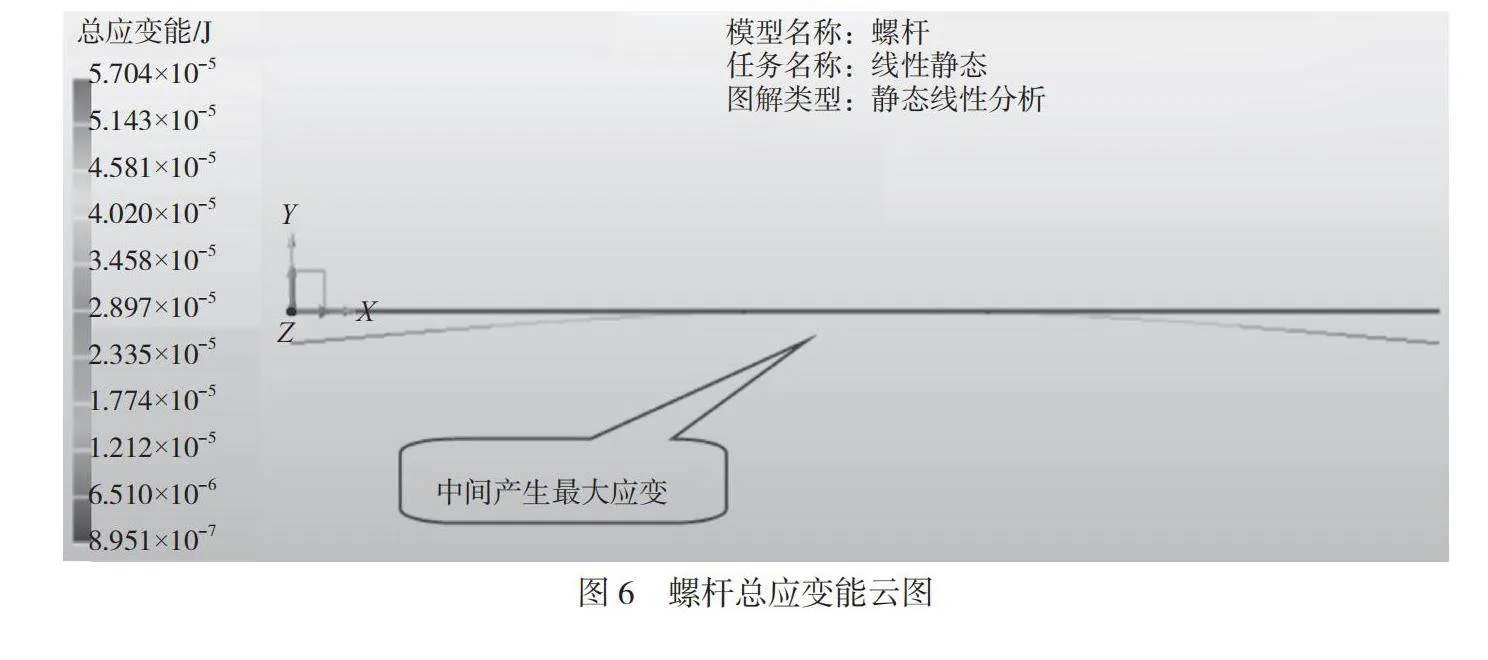

由CAE静力学仿真运算结果可知,在以上仿真试验条件下,螺杆产生的最大变形分布在螺杆两端,符合实际情况。螺杆总位移云图如图5所示。螺杆总应变能云图如图6所示。由图5可知,当外载荷F为500 N时,该螺杆的最大变形量为5.199×10-3 mm,最大应变值为5.704×10-5 J。

当螺杆处于屈服强度3.55×108 Pa时,螺杆将承受最大应力,经过计算其能承受的最大载荷Fmax=180 kN。设计人员可以根据最大载荷Fmax螺杆的参数、材料等进行修改,更好地满足实际生产需要。

4 夹头强度CAE仿真分析

4.1 “V”形伸缩机构工作原理

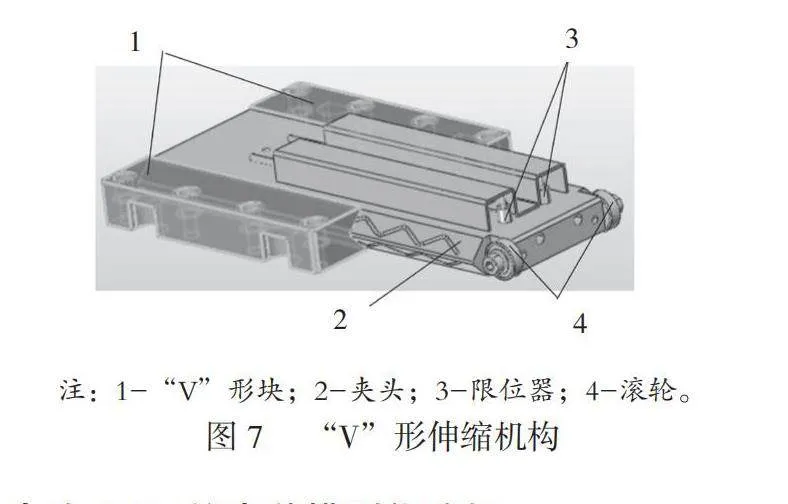

“V”形伸缩机构如图7所示,夹头能够在“V”形块中移动伸缩,即夹头沿“V”形块伸出,起到夹持并托举工件的作用,反之,沿“V”形块收缩使夹头避开焊道,方便焊枪顺利通过。夹头在C-GIS气箱直焊缝夹具的焊接工位中起到上下、前后夹持气箱的作用,当夹头处于工位的下端时,其既起到对被焊箱体的定位作用,又对箱体起支撑作用。由夹具设计原理可知,图1中的夹具可以沿横向轴旋转,每个夹头都有可能旋转,处于下端工位,因此其强度决定夹具的承载能力。

4.2 夹头承载能力CAE仿真分析

本文夹头以图7中的设计参数为例进行仿真分析。综上所述,当夹头沿“V”形块退回避让焊道时,其并不承担任何载荷,无须进行强度测试。此处重点对夹头当沿“V”形块伸出并承担载荷时的强度进行仿真分析。

4.2.1 夹头材料设定以及工况分析

夹头材料仍然选择性价比较高的中碳钢45号钢。夹头使用“V”形块固定,实现夹持气箱的功能。为充分考虑夹头的承载强度,本文设计夹头最大伸出量不超过自身长度的一半。由于本次测试气箱材质已经在前文确定,因此单个夹头能承受的最大载荷即气箱质量的一半。

4.2.2 夹头CAE仿真前模型化分析

夹头使用“V”形块固定,当夹持工件时夹头伸出部分夹持气箱,未伸出部分与“V”形块接触起支撑作用,此时夹头可以简化为悬臂梁模型进行仿真测试,并不影响试验数据的可靠性[3-5]。

4.2.3 夹头仿真数据以及结果分析

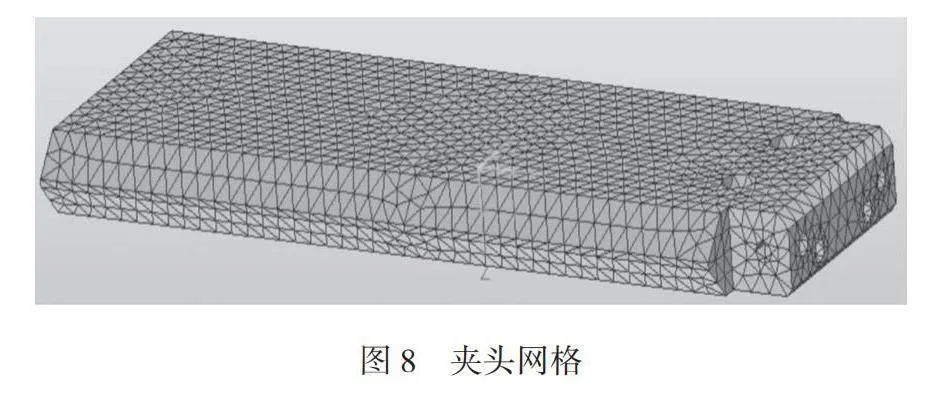

将夹头按照3D模型进行网格化处理,其网格化信息见表2,根据经验以及试验数据,由表2中的单元尺寸、容差和总节数等参数值能够得到接近实际效果的、逼真的仿真试验数据。如果网格过于细密,就会增加运算时间和成本,并不利于仿真数据的采集。夹头网格如图8所示,网格足够细密,符合本次仿真要求。

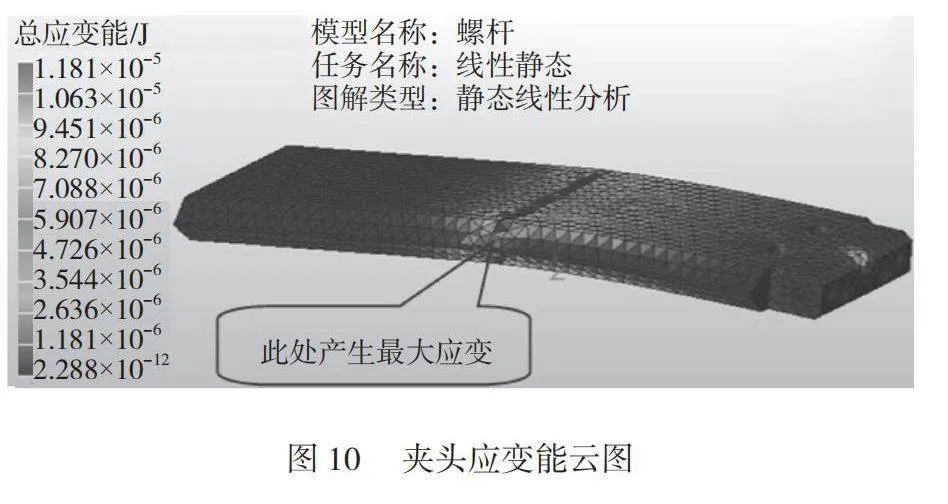

夹头位移云图如图9所示,夹头应变能云图如图10所示,夹头应力云图如图11所示。在集中载荷500 N作用下,夹头的最大变形为3.341×10-2 mm,最大应变能为1.181×10-5 J,最大应力为408.3 MPa。

设计人员可以根据夹头的屈服强度3.55×108 Pa来计算夹头所能承受最大应力,或者推算夹头最小尺寸以及安全承载能力,可以大幅度缩短零件的试制周期和生产周期。

5 结语

根据螺杆、夹头关键零部件的受力以及装配情况合理简化力学模型,可以大幅度降低研究的复杂程度。合理选择研究对象的网格化信息,得到较为逼真的试验数据。在C-GIS气箱直焊缝夹具工艺中采用CAE仿真技术,对关键零件螺杆、夹头的设计以及强度分析起到了关键作用。综上所述,CAE仿真分析除了应用于静力学分析外,还应用于动力学分析、热辐射分析等,能够在所有零部件设备的设计、试制或工艺改造环节根据工况需要随时修改其参数。仿真测试结果的采集与分析为科研人员完善设计方案提供了更为便捷的途径。

参考文献

[1]朱耀祥,浦林祥.现代夹具设计手册[M].北京:机械工业出版社,2009.

[2]储晓猛.多工位飞锤尾部加工回转气动夹具设计与应用[J].制造业自动化,2018,40(1):144.

[3]杨振宁.平面问题中悬臂梁固支边界条件的简化方法[J].力学与实践,2022,44(6):1406.

[4]李天一.薄壁箱体类零件的点焊夹具设计与性能分析[D].青岛:山东科技大学,2020.

[5]闫勃.薄壁圆管精密激光焊接夹具设计与分析[J].制造技术与机床,2021(12):62.

作者简介:杜建霞(1970-),女,汉族,甘肃天水人,本科,甘肃机电职业技术学院机械工程学院教授,研究方向为机械设计以及自动化。

电子邮箱:381842375@qq.com。