解决ZL26型纤维滤棒成型机组刀盘缩刀问题

2024-12-06王建强

摘要:为解决ZL26型纤维滤棒成型机组刀盘缩刀问题,分别对原刀盘机构、压辊结构改进后的刀盘机构以及压辊结构改进且弹簧更换后的刀盘机构进行了压力测试。结果表明,改进后的压辊结构在使用一段时间后仍存在缩刀风险,对刀盘夹紧弹簧进行改进后,刀盘缩刀问题得以彻底解决。进而对刀盘夹紧弹簧进行稳定性分析与疲劳强度测算,以确保后续刀盘进刀的稳定性。

关键词:滤棒成型机;缩刀;压辊;刀盘夹紧弹簧;压力测试

中图分类号:TS43""""""""" 文献标志码:A

ZL26型纤维滤棒成型机组是国产第一种600m/min的高速纤维滤棒成型设备。该机组滤棒切割系统的主要任务是将滤棒成型系统卷制出来的滤条切割成符合要求的滤棒。滤条经过滤棒成型系统进入滤棒切割系统,通过喇叭嘴机构进行承托和辅助切割。刀盘通过法兰盘与刀盘支承的半轴相连,其运动通过刀盘轴进行传递,是滤棒成型机不可或缺的一部分[1]。该系统的设计结构、运行稳定性直接关系到滤棒成品的切口质量与长度指标。ZL26型纤维滤棒成型机组在生产滤棒的过程中会产生滤棒切口毛茬、滤棒切不断等问题,将磨刀系统进行清洁保养、更换刀片和调整喇叭嘴机构后,该问题仍未得到根本解决,最后拆下刀盘进行监测,发现刀盘存在缩刀问题。

1问题分析

刀盘缩刀,即刀盘在高速运转过程中发生的切刀回缩问题,要找到刀盘缩刀的原因,就需要先了解刀盘的结构和工作原理。

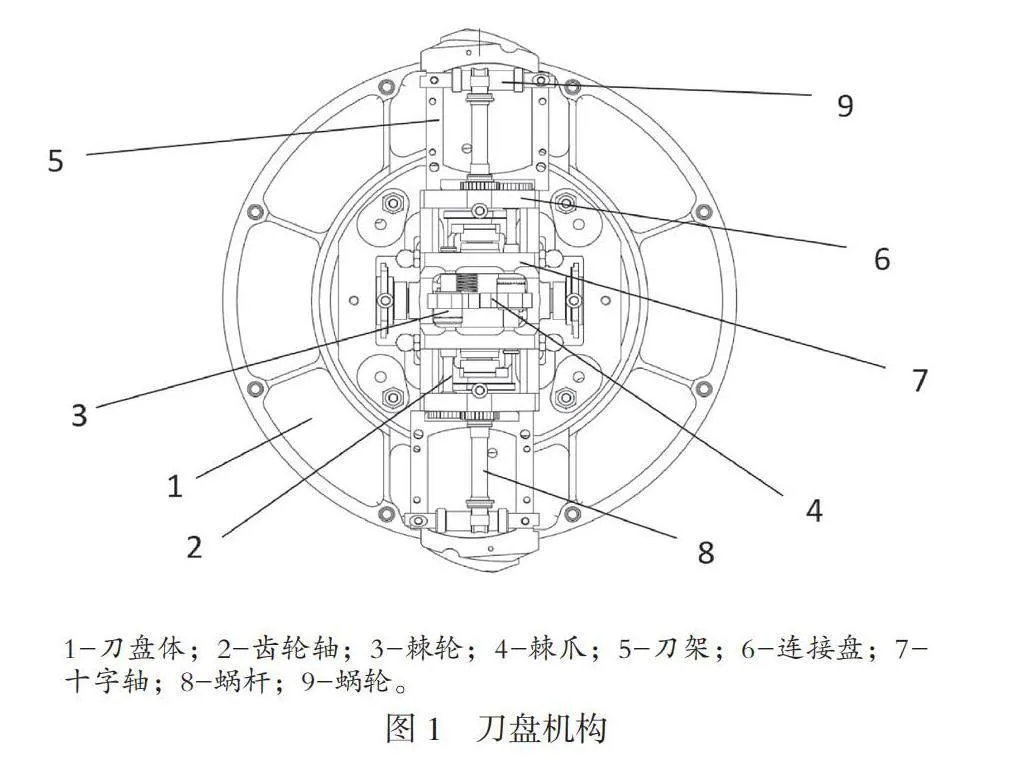

刀盘装置是完成滤棒切割的主要部件,如图1所示。ZL26型纤维滤棒成型机组刀盘机构采用虎克式刀盘的结构形式,主要由刀盘、半轴、刀盘支承半轴座和刀架等部件组成。刀盘上对称安装了2套刀架,即双刀结构形式,刀盘每旋转一周会切割出2支符合规定长度的滤棒。

进刀是指将压缩空气作为动力,推动进刀机构,进刀频率可调,并根据滤棒长度规格,调整刀盘支撑座和传动箱位置来转换刀盘角度[2]。喇叭嘴装置采用单个板簧支撑。磨刀砂轮有2个,一个磨刀砂轮安装于刀盘外侧,起主要的磨刀作用;另一个磨刀砂轮安装于刀盘内侧,起修光切刀的作用。两者结构基本相同,各由一个电机单独驱动。

用一字头螺丝刀压下切刀解锁张紧销即可抽出或装入切刀。抽出工具,解锁销钉复位,刀架内的压辊自动压紧切刀。为了保证滤棒切割质量,切刀能自动进刀刃磨。自动进刀由进刀机构完成,刃磨由磨刀装置完成。切刀的进刀量为每次0.06mm。进给时间与切割滤棒支数有关,可通过设置切割滤棒支数来调整进刀时间。每当刀盘转动达到所设定的转动次数时,便产生一个脉冲信号,脉冲信号控制气动系统中的电磁阀动作,使进刀机构工作,从而完成一次进刀。约3s后,电磁阀换向并切断气路。切刀进给次数可预先设定,当切刀进给次数达到预先设定值后,显示屏上出现报警信号,此时可更换新切刀。如果没有更换切刀,当切刀进给达到最大次数后,就会出现程序控制停机。

刀盘主要由刀盘体、连接盘、十字轴、2个刀架以及进刀机构组成。刀盘通过十字轴与刀盘支承半轴座相连,其运动通过刀盘轴传递。当刀盘支承半轴座内的进刀顶杆推动棘爪时,棘爪推动棘轮,带动进给齿轮轴转动,进而带动刀架内的蜗杆传动蜗轮。刀架内滚轮与蜗轮共同作用,推动切刀向前运动,使对称的2个切刀同时自动进给。

刀盒机构如图2所示。在刀盒机构中,有一切刀压紧装置对刀盘切刀进行压紧。在滤棒切割、刀盘高速运转的过程中,刀盒夹紧弹簧提供预紧力,将压辊紧压在刀片上,与刀架的结构相配合,在刀盘高速运转过程中,使刀片位置稳定不滑动,避免缩刀问题。

根据刀盘自动进给原理,刀盘缩刀可能原因有3个。一是切刀压紧装置设计不合理,切刀压紧角度过小,导致压辊对切刀的压紧力不足;二是刀盘使用时间过长,蜗轮处金刚砂磨损脱落,压缩弹簧达到疲劳极限,压刀效果下降;三是刀盒夹紧弹簧设计不合理,不能满足压刀所需压力。

对多个刀盘的切刀进行压力检测。根据设计调试经验,当压辊对切刀的压紧力≥50N的时候,不会发生缩刀现象。

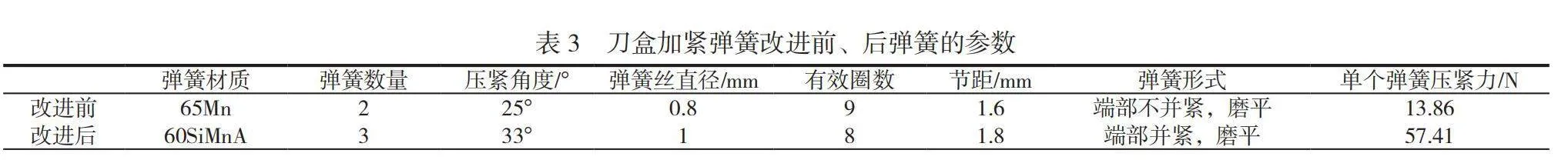

运用控制变量法,对未改进的刀盘进行压力测试,以此来确认切刀压紧装置和刀盒加紧弹簧的设计是否合理。未改进时切刀压入刀盘所需力量见表1。

压力测试显示,新刀盘压辊对切刀的压紧力≤50N,也存在缩刀的可能性,并且随着使用时间增加,缩刀问题日益明显,说明切刀压紧装置和刀盒夹紧弹簧设计本身存在不合理之处。随着使用时间增加,该问题逐渐放大,因此需要对切刀压紧装置和刀盒夹紧弹簧进行改进。

2改进方法

2.1结构改进

对切刀压紧装置的结构进行更改,将刀盒夹紧弹簧的数量由2个增加为3个,并将压紧角度由25°增至33°,以此来解决切刀压紧角度过小导致的压辊对切刀压紧力不足的问题。

运用控制变量法,维持刀盘其他部件不变,仅对压辊进行更换。弹簧采用原刀盘弹簧,调整后再对刀盘切刀进行压力检测。压辊结构改进后切刀压入刀盘所需力量见表2。

新的刀盘压辊结构有效解决了新刀盘缩刀问题,但对于长时间工作刀盘机构,仍存在缩刀风险,说明刀盒夹紧弹簧本身预紧力不足,需要对刀盒夹紧弹簧进行改进。

2.2零件改进

重新设计刀盘夹紧弹簧,需要考虑弹簧尺寸、刚度、材质和弹簧端部形式等方面。考虑刀盘的结构特性和零件更换的便捷程度,弹簧外轮廓尺寸不做更改。弹簧刚度如公式(1)所示。

式中:G为剪切弹性模量;d为弹簧丝直径;D为弹簧中径;n为有效圈数。

ZL26原使用刀盒夹紧弹簧材质为65Mn,其弹性模量G=7.85×104MPa,弹簧丝直径d=0.8mm,弹簧中径D=4mm,选用端部不并紧,磨平弹簧,有效圈数为n=9。

带入公式(1)进行计算,可得弹簧刚度,如公式(2)所示。

则弹簧的力如公式(3)所示。

Fmax=P'x=6.977×4.7=32.7919N(3)

受力分析如公式(4)所示。

F0=n0Fmaxsinα(4)

式中:F0为刀片压紧力;n0为弹簧数量;α为压紧角度。

计算可得原设计刀盒夹紧弹簧的刀片压紧力F0的值为F0≈27.717N,单个弹簧压紧力为13.86N。

弹簧材质方面,65Mn强度高,淬透性较好,但具有过热敏感性,易产生淬火裂纹,并有回火脆性,适于做尺寸较大的弹簧。而60Si2MnA在高温回火后具有良好的综合力学性能,适用于高应力下工作的重要弹簧,并可作为耐热(lt;250℃)弹簧[3],因此选用60Si2MnA作为新设计刀盒夹紧弹簧材质。

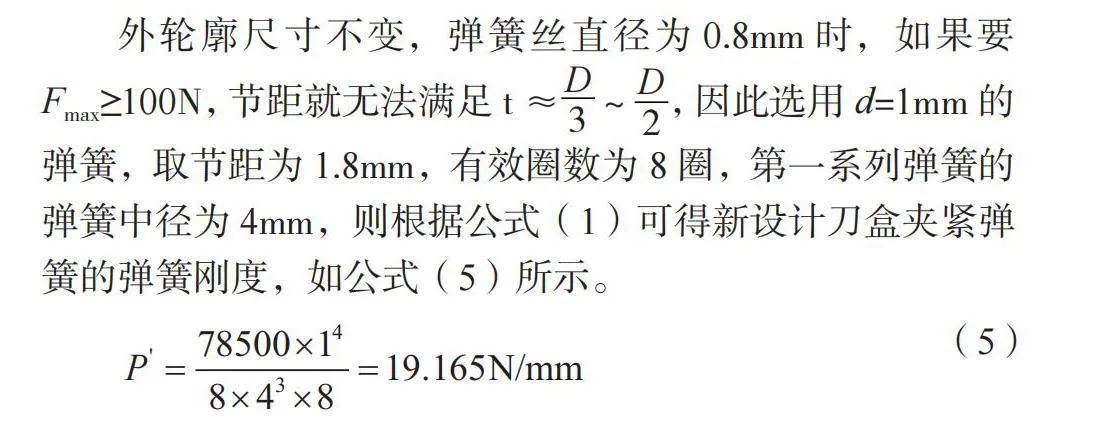

外轮廓尺寸不变,弹簧丝直径为0.8mm时,如果要Fmax≥100N,节距就无法满足t≈~,因此选用d=1mm的弹簧,取节距为1.8mm,有效圈数为8圈,第一系列弹簧的弹簧中径为4mm,则根据公式(1)可得新设计刀盒夹紧弹簧的弹簧刚度,如公式(5)所示。

端部不并紧,磨平的弹簧形式一般用于弹簧丝dgt;8mm。当d≤8mm时,应选用端部并紧,磨平,支撑圈数为1圈的弹簧[4]。此时,弹簧总圈数为n1=n+2=10圈。压并高度为Hb=(n+1.5)d=(8+15)×1=9.5mm,弹簧压缩量为x=H0-Hb=15-9.5=5.5mm(H0为弹簧自由高度)。

根据公式(3)计算新设计的弹簧轴向弹力,即Fmax=P'x=19. 165×5.5=105.408N。

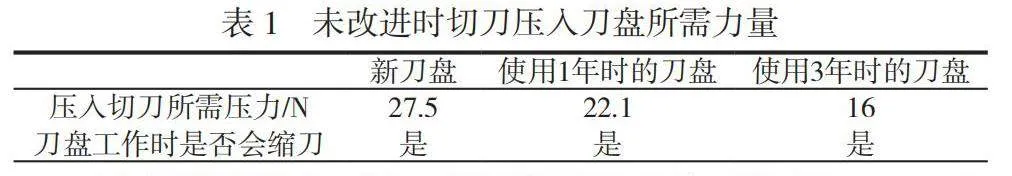

根据公式(4)可得改进后的切刀所受压紧力,即F0=n0Fmaxsinα=3×105.408×sin33=172.228N。单个弹簧压紧力为57.41N。刀盒加紧弹簧改进前、后弹簧的参数见表3。

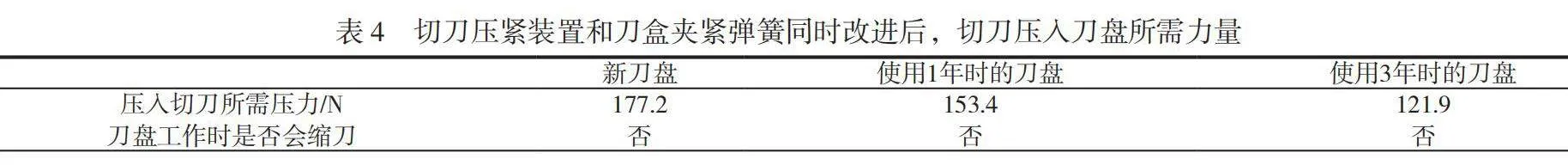

改进后对刀盘再一次进行压力测试,见表4。

改进切刀压紧装置结构和刀盒夹紧弹簧后,使用3年以上的刀盘压入切刀所需压力为50N以上,刀盘工作时不会出现缩刀现象,表明本文设计合理。

3改进效果

3.1稳定性验算

滤棒切割系统刀盘具有精密度高、自身重、造价高昂且不易拆装等特点,因此,刀盒夹紧弹簧必须经过稳定性验算和疲劳强度验算[5],以减少刀盘的维保次数,并延长刀盘寿命。

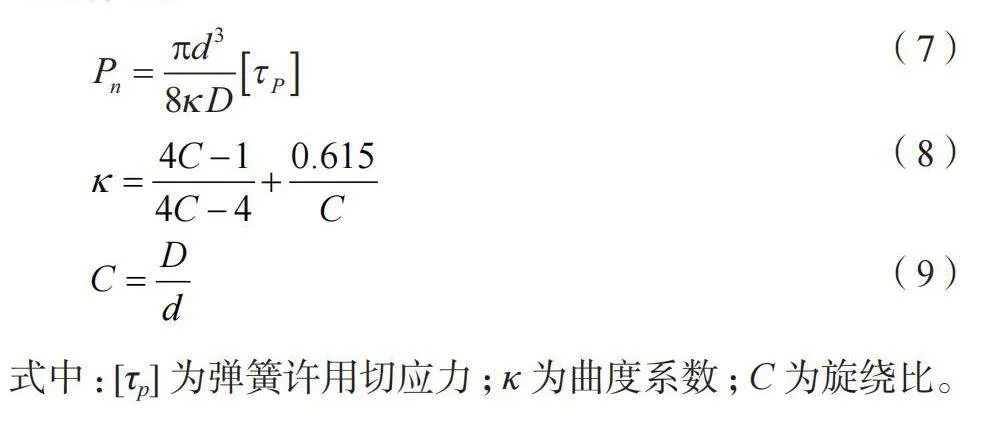

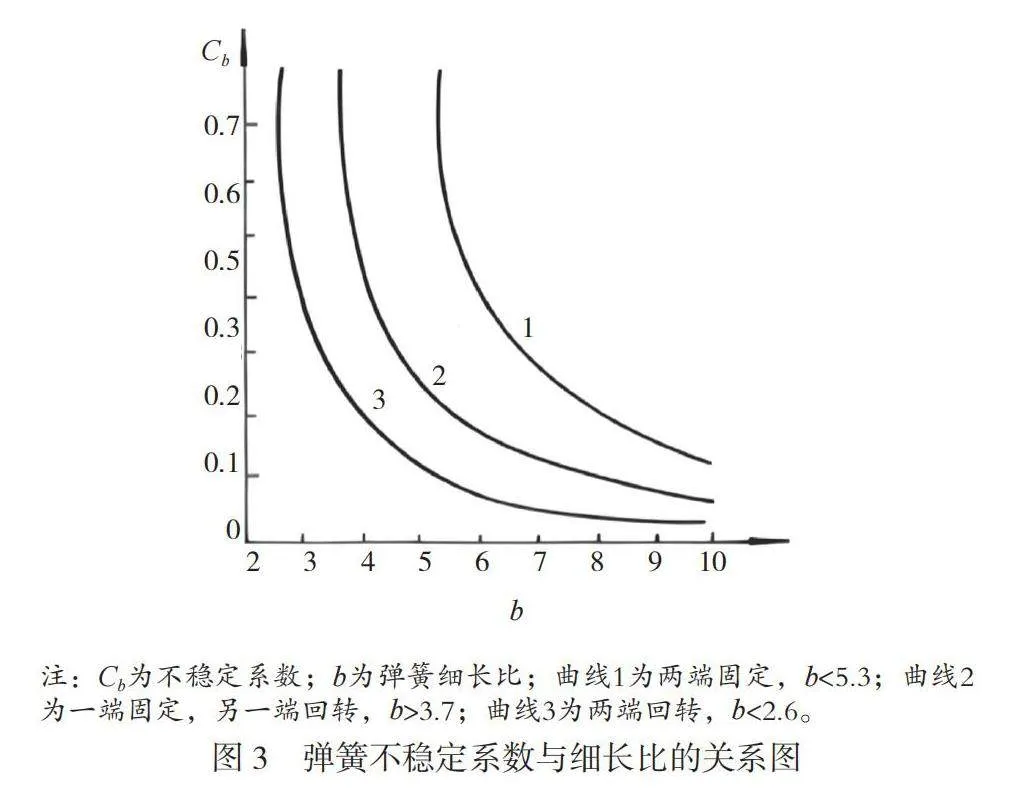

弹簧不稳定系数与细长比的关系图如图3所示。

弹簧细长比为弹簧自由高度与弹簧中径的比值,即b===3.75gt;3.7,需要进行稳定性验算且满足公式(6)。

Pe=CbP'H0gt;Pn(6)式中:Pe为稳定性临界负荷;Pn为最大工作负荷。

刀盘夹紧弹簧一端固定,一端回转,不稳定系数值Cb根据图3可取值0.7,代入公式(7)~公式(9),可得C=4,κ=1.40,Pe=201.23,Pn=33.03,Pegt;Pn,弹簧稳定性可以保证。

式中:[τp]为弹簧许用切应力;κ为曲度系数;C为旋绕比。

3.2疲劳强度验算

当弹簧受变负荷作用次数gt;103时,应进行疲劳强度验算,如公式(10)所示。

式中:[s]为许用安全系数;τmax为最大工作负荷产生的最大切应力;τmin为最小工作负荷产生的最小切应力;τ0为弹簧材料的脉动循环剪切疲劳强度。

需要先算出τ0、τmin和τmax的值,以此计算出该弹簧的安全系数。当弹簧安全系数大于等于许用安全系数时,该弹簧的疲劳强度合格。当弹簧设计计算与材料试验数据准确性高时,许用安全系数[s]=1.3~1.7。

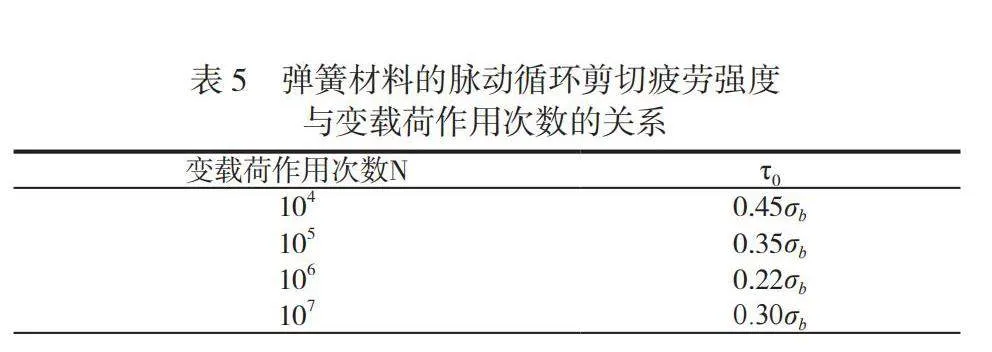

3.2.1计算τ0值

人机界面设置滤条切割3500次进行一次进刀,ZL26纤维滤棒成型机组的额定生产能力为6000支滤棒/min,则1min需要进刀60/35次刀。根据使用经验,当ZL26型纤维滤棒成型机组一天工作16h、一年工作300d时,刀盘使用寿命为3~6年,预计弹簧所受变负荷作用次数为104~105。

弹簧材料的脉动循环剪切疲劳强度与变载荷作用次数的关系见表5,根据下表可选取τ0=0.45σb,其中σb为抗拉强度。

3.2.2计算τmin值

弹簧所受变负荷作用次数为104~105时,采用Ⅱ类弹簧,则有公式(11)。

τj≤1.25[τp](11)式中:τj为极限工作负荷产生的极限切应力。

Ⅱ类弹簧许用切应力τp=0.4σb,带入公式(10)可得τj≤0.5σb,取最大值τj=0.5σb,代入公式(12)~公式(14),可得。

式中:P1为最小工作负荷;Pj为工作极限负荷;τj为极限工作负荷所产生的极限切应力。

3.2.3计算τmax值τmax值如公式(15)所示。

根据公式(7)和公式(15)可得τmax=[τp]=0.4σb:

将τ0、τmin和τmax的值代入公式(10)综合计算可得新设计弹簧疲劳强度s=1.438~1.594≥[s],满足弹簧疲劳强度验算,该弹簧可以作为新的刀盒夹紧弹簧使用。

4结论

本文对刀盘压辊进行了改进,增大了切刀压紧角度,增加了弹簧数量。通过3组对照试验,分别测算了原机构刀盘、结构改进后的刀盘、零件改进后的刀盘拉出不同使用年限的切刀时所需要的力量,有效地证明了压辊结构和零件的改进对解决刀盘缩刀问题的作用,并进行了稳定性验算与疲劳强度验算,确保该问题得到彻底解决。

参考文献

[1]刘可金.ZL26滤棒成型机喇叭嘴及切刀调校工装:201920222324.8[P].2020-01-17.

[2]刘辉. 一种ZL26滤棒成型机刀盘角度快速调节装置:202320977814.5[P].2023-11-07.

[3]成大先. 机械设计手册[M]. 北京:化学工业出版社,2003.

[4]秦大同. 谢里阳. 现代机械设计手册[M]. 北京:化学工业出版社,2011.

[5]马保振. 机械基础知识[M]. 北京:冶金工业出版社,2005.