基于可靠性分析与轻量化技术的汽车车身结构优化设计

2024-12-06刘子瑜王凌芳

摘 要:为了提高车身的可靠性并积极响应当前的双碳策略要求,本文结合可靠性分析和轻量化技术对汽车车身进行结构优化。首先,介绍了轻量化技术和可靠性分析原理,并给出了可靠性优化的数据模型。其次,对车身刚度灵敏度和模态灵敏度进行分析,设计了刚度和模态的多目标优化模型,并以此得到了优化后的车身有限元模型。研究结果表明,优化后的车身在弯曲工况和扭转工况下的刚度值均有所提升,分别达到了6689N/mm和15012Nm/Deg,提升比例分别为4.68%和2.17%。此外,优化后的模型能够达到22.35×106的疲劳循环周次。由此说明,所设计的车身结构具有较好的抗疲劳性以及稳定性,该设计方案能为汽车制造领域提供新的优化方向。

关键词:汽车;有限元;车身;结构设计;轻量化;可靠性分析

中图分类号:U 463" " 文献标志码:A

在全球竞争日益激烈和环保标准不断提高的背景下,汽车行业面临减轻车辆质量,以提高能源效率和降低排放的迫切需求[1]。车身轻量化通过应用高强度钢材、高性能合金以及复合材料等先进材料及优化的结构设计,能有效降低车辆质量,提升车辆性能并增强安全性和耐用性。目前,尽管车身轻量化和可靠性分析在汽车行业已有广泛应用,但是如何平衡这两者以达到最佳的车身性能仍是一个挑战[2]。现有的研究多集中于单一的轻量化材料应用或独立的可靠性评估,缺乏一个系统的方法来整合这2个方面。基于此,本研究的目标是通过一种创新性的综合优化策略,开发出一种结构上既轻便又坚固的汽车车身,以适应现代汽车工业对高效能和高可靠性的双重需求。通过这项研究,以期为汽车制造商提供在竞争激烈的市场中脱颖而出的策略,同时为消费者提供更安全、更环保且更经济的驾驶选择。

1 结合可靠性分析与轻量化技术的车身结构优化研究

1.1 轻量化技术与可靠性分析

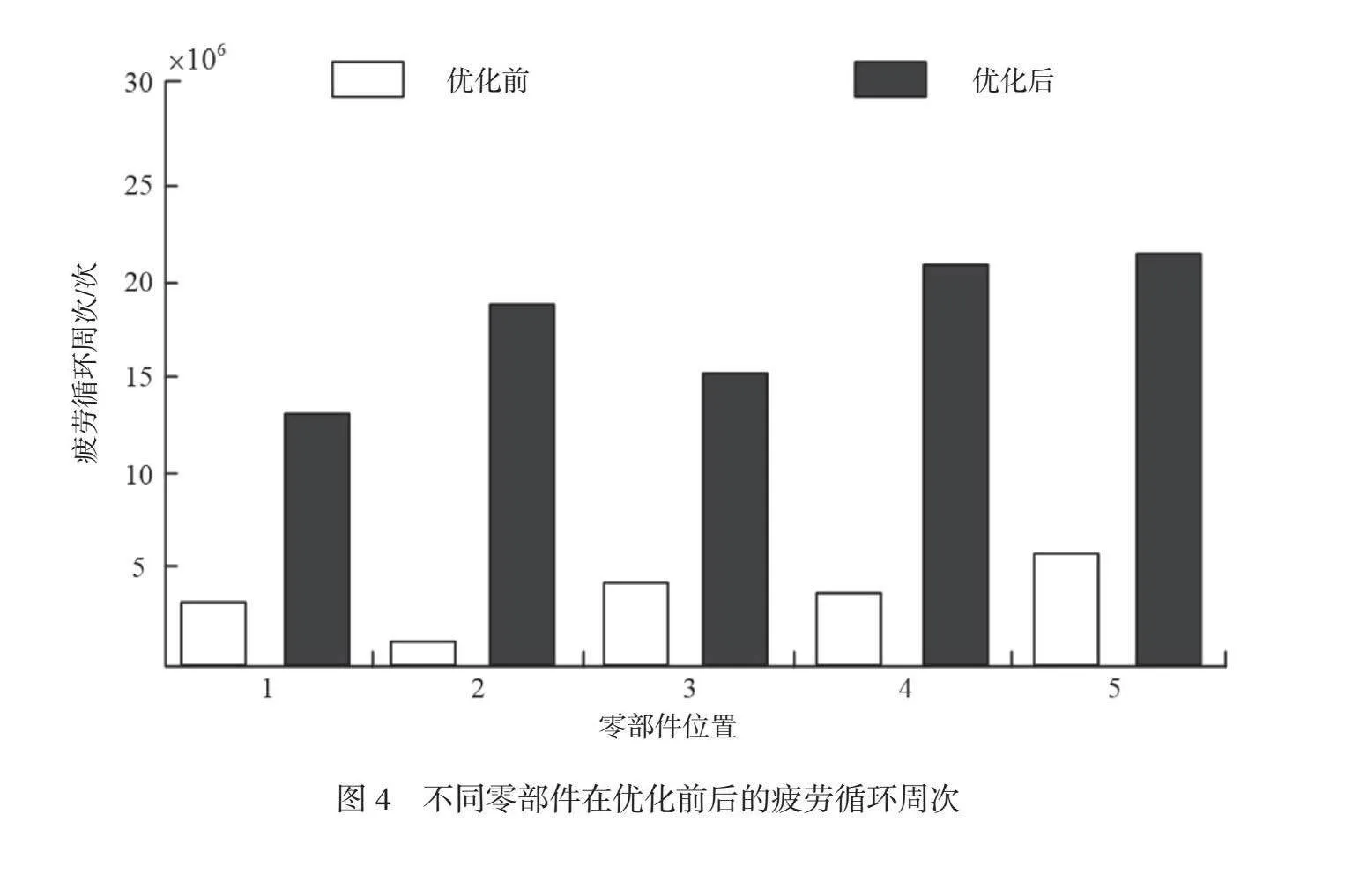

车身轻量化技术是指在汽车制造中应用的一系列方法和材料,目的是减轻车辆质量,以提高能源效率、降低排放并提升车辆性能,保持或增强车辆的安全性和耐久性[3]。目前,实现车身轻量化的几种主要技术路线如图1所示。

在图1中,实现车身轻量化的主要技术路线分为3种,分别是材料优化、工艺优化和结构设计优化。在上述3种优化路线中,结构优化设计是目前的主流优化路线。结构优化设计综合应用数学原理,通过有限元技术进行结构参数的精细调整,例如调节构件尺寸、轮廓形状、材料厚度和布局,以减轻部件质量。首先,明确设计变量及其取值范围。其次,设定符合实际使用条件的约束条件,并在这些条件下探寻最佳的解决方案。最后,当面对特定任务时,还可以采取参数化优化、单一目标优化或多目标协同优化等策略。

可靠性分析作为一种系统性的分析技术,可以提高系统、设备或软件的可靠性[4-5]。在汽车车身结构设计中,可靠性分析是一个关键环节,它确保了车身设计能够在预期的使用期限内抵抗各种负荷和应力,而且不会出现故障。在实际应用中,利用可靠性分析优化车身结构的数学模型主要有两类,第一类是以车身结构的最大可靠度为目标函数进行设计,第二类是以车身实际质量的最小值为目标函数进行设计,当车身结构的质量小于优化目标的质量时,以此为约束条件,得到第一类数学模型。而当车身结构的质量大于优化目标的质量时,以此作为约束条件,得到可靠性优化的第二类数学模型。此次研究结合可靠性分析原理对车身结构进行优化,确保汽车能够在满足可靠性目标的基础上实现车身的轻量化,即满足实际质量最小的目标值,因此最终利用第二类数据模型进行车身结构的优化设计。

1.2 汽车车身有限元模型搭建及其结构轻量化设计

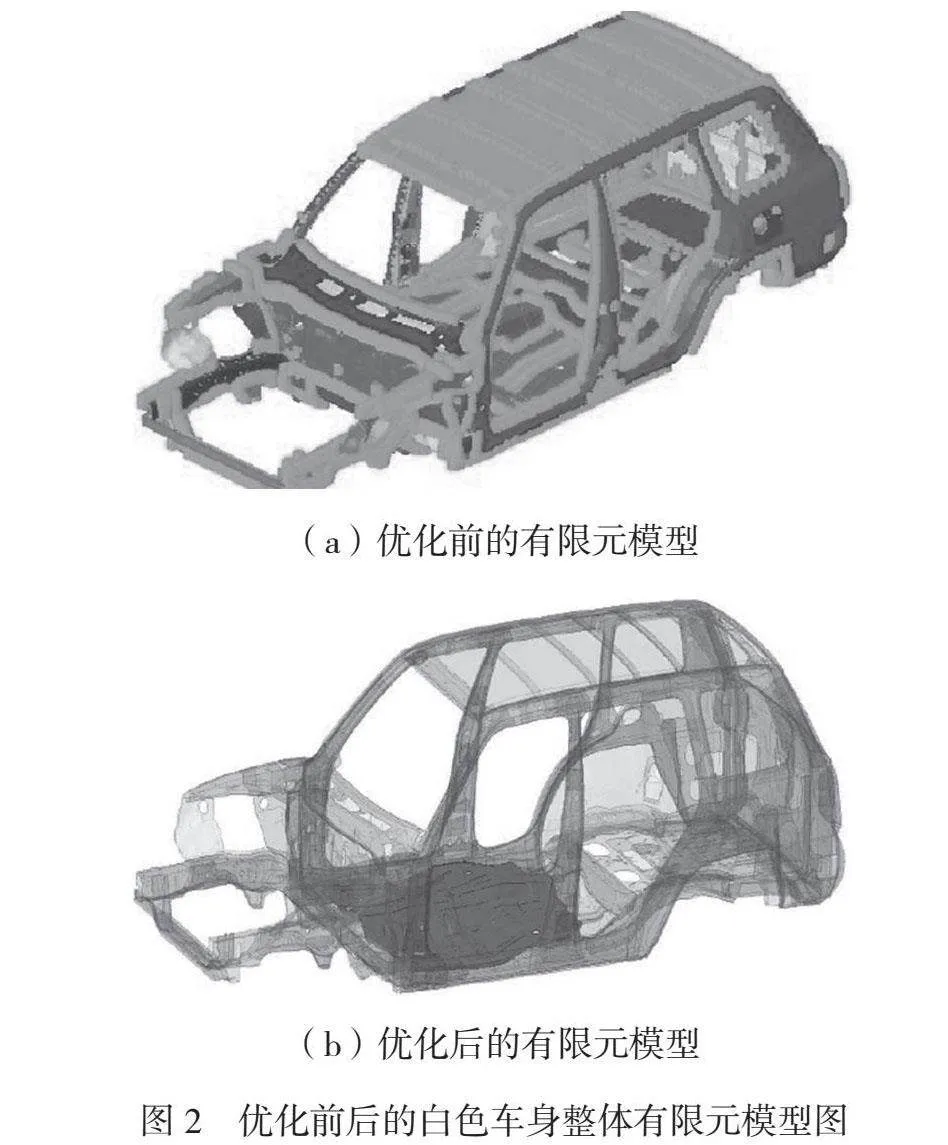

在对车身结构进行优化设计前,需要利用有限元分析软件搭建合适的车身模型,以确保后续优化设计结果的准确性。研究所优化的汽车车身为城市越野型白色小汽车车身,该车的长、宽、高分别为4100mm、1900mm、1450mm,车身结构主要包括骨架、外板金属件、门窗组件、附属品、内外饰件和座椅等元件。大多数部件之间主要通过焊点焊接完成连接,部分结构使用螺栓和铰链连接。组成车身的金属件主要是薄板,厚度一般为0.7mm~1.5mm,使用的材质包括45号钢、700L高强度钢等。使用HyperMesh软件进行车身有限元预处理,首先,将车身模型转化为标准格式并导入HyperMesh[6-7]。其次,清理几何模型,例如修复缺失的表面、移除多余的线条。再次,在螺栓处部署加固网格,并对剩余区域进行网格分割,同时移除并改进任何不符合质量标准的网格。最后,还需要对各车身中各组件的材料属性进行命名,并利用模块化的思想将车身分为顶部、左右侧围、前部和底板等区域。在完成上述所有步骤后,进行网络连接和网格质量检查,最终完成白车身有限元模型的构建工作。将车身刚度灵敏度分析及模态灵敏度分析作为结构优化的基础,结合可靠性分析原理实现白色车身结构的轻量优化。在所搭建的有限元模型中,得到优化前后的白色车身整体效果图如图2所示。

图2(a)和图2(b)分别为优化前后的白色车身整体有限元模型图,图2(a)的模型图只是对白色汽车本身进行有限元建模,并未做任何优化。图2(b)是以车身刚度灵敏度分析和车身模态灵敏度分析作为检验指标,对白色车身进行轻量化设计。结合可靠性分析、车身刚度灵敏度分析、模态灵敏度分析的车身轻量化设计流程如图3所示。

首先,收集和分析现有车身结构数据,识别关键性能指标,例如刚度、强度和耐久性,并使用有限元分析软件构建初始车身模型。其次,应用系统可靠性分析技术来评估车身各部分在预期使用寿命内的潜在故障点。再次,确定车身结构中对刚度影响最大的部分,分析这些部分在不同加载条件下的性能表现。从次,进行模态分析,以确定车身结构的固有频率和振动模式,根据灵敏度分析结果,调整设计参数,例如材料选择、厚度和几何形状,以实现质量减轻的目标。最后,结合刚度灵敏度和模态灵敏度分析结果,使用多目标优化算法来寻找满足可靠性、刚度和轻量化要求的最优设计方案。

当分析刚度灵敏度时,需要从158个车身组件中选出152个作为设计变量进行刚度分析,以组件厚度作为优化变量,并在不降低车身刚度的前提下减轻总质量。对关键组件的刚度灵敏度和相对灵敏度进行分析,优化车身结构,采用增加高灵敏度组件厚度和减少低灵敏度组件厚度的策略,最终实现轻量化。模态灵敏度分析与前者类似,也需要建立有限元模型进行计算和分析。

2 仿真结果分析

2.1 车身刚度对比结果

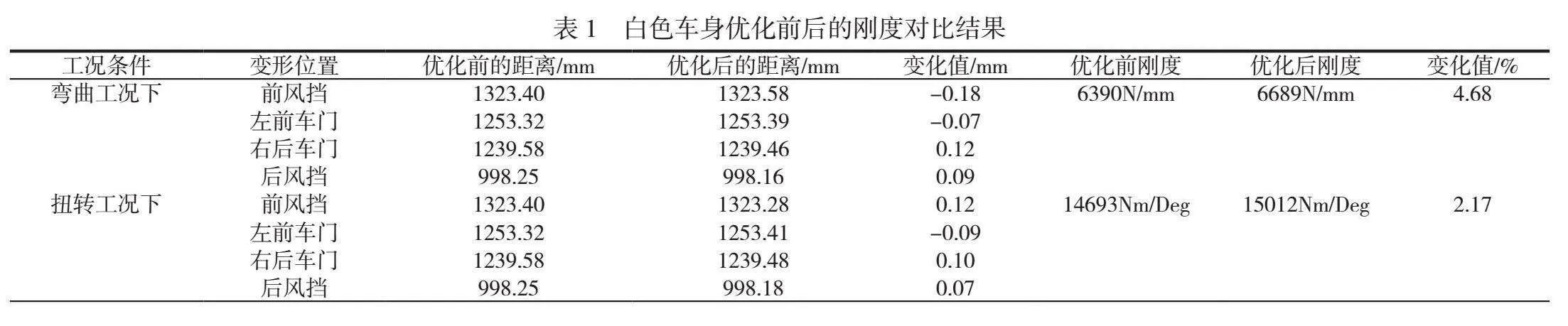

为了分析白色车身结构的刚度性能,选定车身纵梁作为主要的刚度测量区域,令该结构在Optistruct软件中进行刚度强度分析。同时,根据车身的弯曲刚度和扭转刚度要求,在有限元模型中适当设定白色车身的约束条件,得到白色车身在优化前后的位移变化和刚度变化,见表1。

由表1可知,在弯曲工况下,前风挡、左前车门、右后车门、后风挡的变形距离分别为1323.40mm、1253.32mm、1239.58mm、998.25mm,4个位置在优化后的变形距离变化不大,最大变化值仅为-0.18。此时,车身在弯曲工况下的刚度值由6390N/mm增至6689N/mm,刚度涨幅为4.68%。同理,在扭转工况下,前风挡、左前车门、右后车门、后风挡4个位置的变形距离也较小,但刚度值却从14693Nm/Deg增至15012Nm/Deg,此时的刚度涨幅为2.17%。综合来看,优化后的车身结构能够将车身各位置的开口变形控制在0.20以内,并且均能增加刚度值,从而提高车身的整体性能。

2.2 车身模态对比结果

除了对刚度进行测试外,研究进一步验证了白色车身优化前后的模态变化结果,得到5个不同结构位置在优化前后的模态值及其涨幅,见表2。

由表2可知,车身前端、车身地板局部弯曲、车身一阶横摆、车身一阶弯曲、车身一阶扭转的初始模态值分别为38.51Hz、45.22Hz、38.24Hz、46.50Hz、49.82Hz,对车身进行轻量化设计后,5个位置的模态值均有所增加,分别为42.12Hz、49.86Hz、42.37Hz、50.18Hz、55.26Hz。其中,车身一阶扭转的模态值涨幅最大,高达10.92%。综上可得,经过优化的一阶扭转模态有效避免了由发动机低速运行引起的波动,并且避免了共振现象。这样不仅提高了一阶扭转模态的振幅,而且还有助于提高车身的整体动态表现。

2.3 车身可靠性对比结果

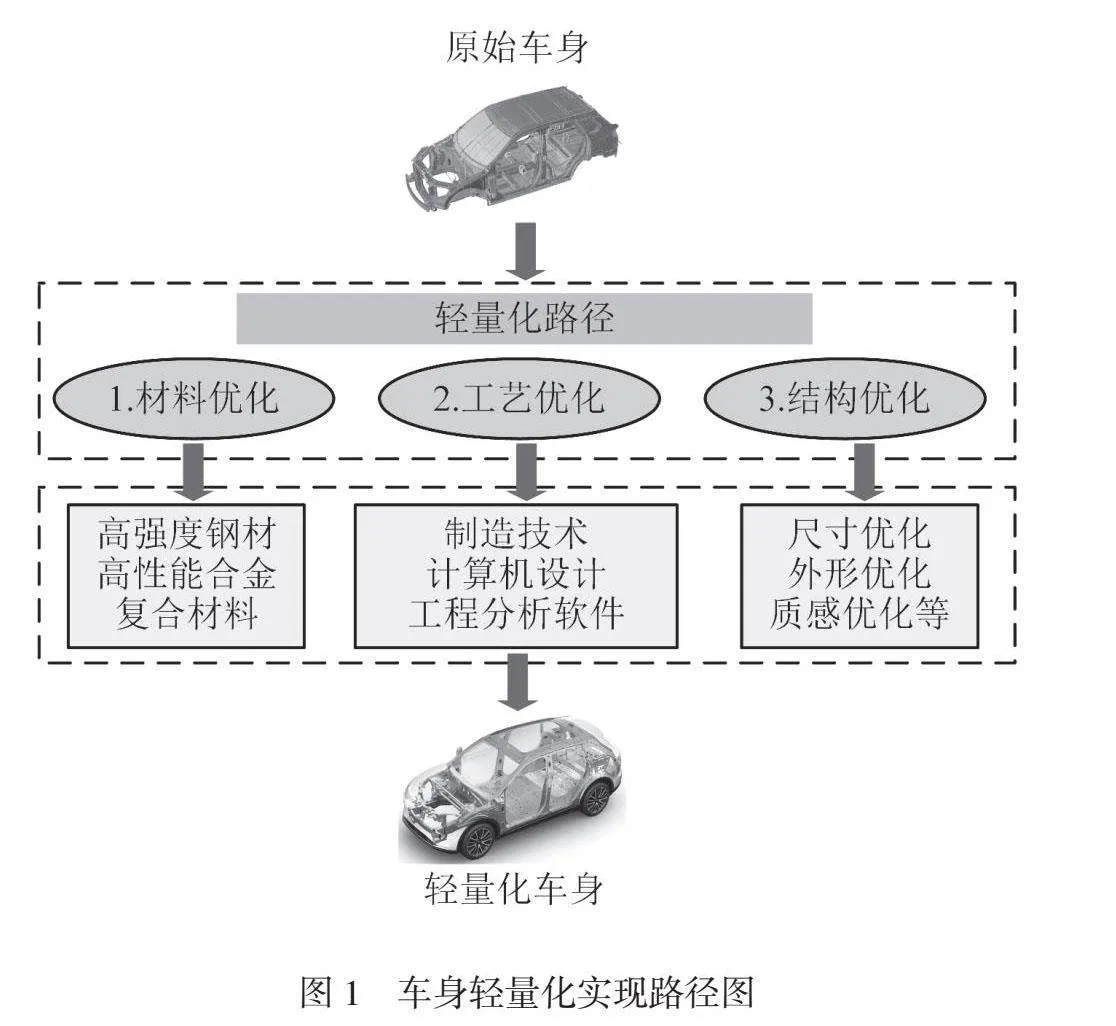

为了证明优化后的车身结构具有较高的可靠性,研究选择了5个不同的零部件位置进行测试,在nCode软件中进行加载,得到了5个零部件在优化前后的疲劳循环周次结果,如图4所示。

由图4可知,5个不同的零部件在优化后的疲劳循环周次均比优化前高。在优化前,所有零部件的疲劳循环周次均高于标准的安全寿命疲劳循环周次,即均大于1.00×106次,由此说明,优化前搭建的有限元仿真模型是满足疲劳设计需要的。除此之外,零部件4和零部件5在优化后的疲劳循环次数更是达到了20.00×106以上,分别为21.14×106和22.35×106。由此可见,进行轻量化优化设计后的白色车身能够拥有更高的抗疲劳性能,从而使整个车身拥有更高的可靠性。

3 结语

为了实现车身结构的轻量化设计,研究结合可靠性分析、车身刚度灵敏度分析和模态灵敏度分析设计了多目标优化方案,并在有限元软件中设计了优化后的汽车模型。研究结果表明,在刚度分析中4个测点位置在优化前后的开口变形距离并不大,但在弯曲工况和扭转工况下的刚度值分别提高到了6689N/mm和15012Nm/Deg,涨幅分别为4.68%和2.17%。车身模态对比结果表明,优化后的车身一阶扭转模态值较大,从49.82Hz增至55.26Hz,涨幅为10.92%。最后对比了优化前后的车身可靠性,得到编号为5的零部件在优化后的疲劳循环周次高达22.35×106。综上所述,优化后的车身结构具有更高的刚度值和模态值,并且整个车身也具有更高的抗疲劳性和可靠性。由于汽车种类较多,因此后续研究还需要测试该优化方案在其他汽车类型中的适应性。

参考文献

[1]洪道凯,王晓方,王哲,等.计及EV和电池储能的能源调度策略[J].能源与环保, 2023, 45(1):273-280.

[2]贾良跃,郝佳,商曦文,等.基于长短期记忆网络的桁架车身结构轻量化设计优化[J].计算机集成制造系统, 2023, 29(10):3317-3330.

[3]李作轩,贾良跃,郝佳,等.基于多工况关联的无人车辆车身结构轻量化优化设计[J].兵工学报, 2023(11):3529-3542.

[4]张磊,寇若洋,董磊,等.一种含异形结构的汽车合装吊具设计与优化[J].机械设计, 2023, 40(8):135-142.

[5]张凯超,付锐,袁伟,等.动态模型全局灵敏度分析及其在汽车前桥结构中的应用[J].汽车工程学报, 2023, 13(5):773-780.

[6]李贵,刘耀东,梁仁杰.复杂汽车结构件多工位级进模条料冲裁刃口优化设计[J].锻压技术, 2022, 47(1):153-160.

[7]廉玉波,田洪生,黄海,等.CTB结构中电池与车身密封设计研究[J].汽车工程, 2023, 45(3):459-467.

通信作者:刘子瑜(1992-),男,汉族,河北石家庄人,本科,石家庄交通运输学校助理讲师,研究方向为汽车车身修复。

电子邮箱:cvbnm8990@126.com。