基于甘油喷嘴视觉成像检测系统的研究

2024-12-06左飞飚熊巍雷泽凌

摘 要:针对滤棒成型过程中甘油喷洒含量无法实时监测的问题,本文采用了在线视觉检测系统,通过对比研究法确定最佳补光光源位置、相机安装位置和检测方法。该系统能够实时在线监测甘油喷雾嘴的均匀度和液滴情况,确保甘油喷洒状态的准确监测。研究结果表明,该系统满足了缺陷剔除率≥99.9%的检测要求,并缩短了甘油喷嘴的清洗拆卸时间。本文研究实现了高速生产甘油喷嘴喷洒状态的可视化,为滤棒成型过程的质量控制提供了重要支持。

关键词:甘油喷嘴;物理除雾;角度检测;位置偏移补正;视觉检测

中图分类号:TS 43" " 文献标志码:A

在醋酸纤维滤棒成型过程中,甘油的含量影响醋纤滤棒的硬度、压降和缩头等[1],因此滤棒中甘油的含量是滤棒质量控制的一项主要指标,对滤棒成型工艺的质量控制极其重要,并影响烟支的卷接质量。目前,行业内滤棒甘油施加量校准的方法是在生产现场利用干棒和湿棒[2],采用人工进行计量验证,再用气相色谱仪、近红外漫反射光谱法[3]进行离线计量检测。离线检测所需时间长且抽检量少,无法反馈动态变化情况。成品滤棒甘油含量检验是在固化24h后采用抽检滤棒硬度指标进行检验,这种方式存在一定的滞后性,导致硬度不够、弹性不足、胶孔等问题滤棒流入下一道工序,影响卷烟质量。李天丽等[4]的研究主要集中于甘油含量的自动调节。因此设计一种实时在线检测甘油喷洒含量的系统尤为重要。本文利用模拟量算法、视觉成像系统研究出一套甘油喷嘴视觉检测系统。

1 甘油喷嘴视觉检测工作原理

剔除系统控制器利用模拟量输入信号对成型机速度进行数据处理,将电信号转化为数字量信号。通过控制器将数字信号转换为速度,实现检测、剔除模块与成型机速度同步。并利用视觉成像检测模块分析雾化角度是否满足质量需求,如果满足,判断为OK信号,不满足即判断为NG信号。并将NG信号传给剔除系统。剔除系统根据检测信号进行滤波处理,并计算出滞后剔除时间与延时剔除时间,对异常滤棒进行精准剔除。

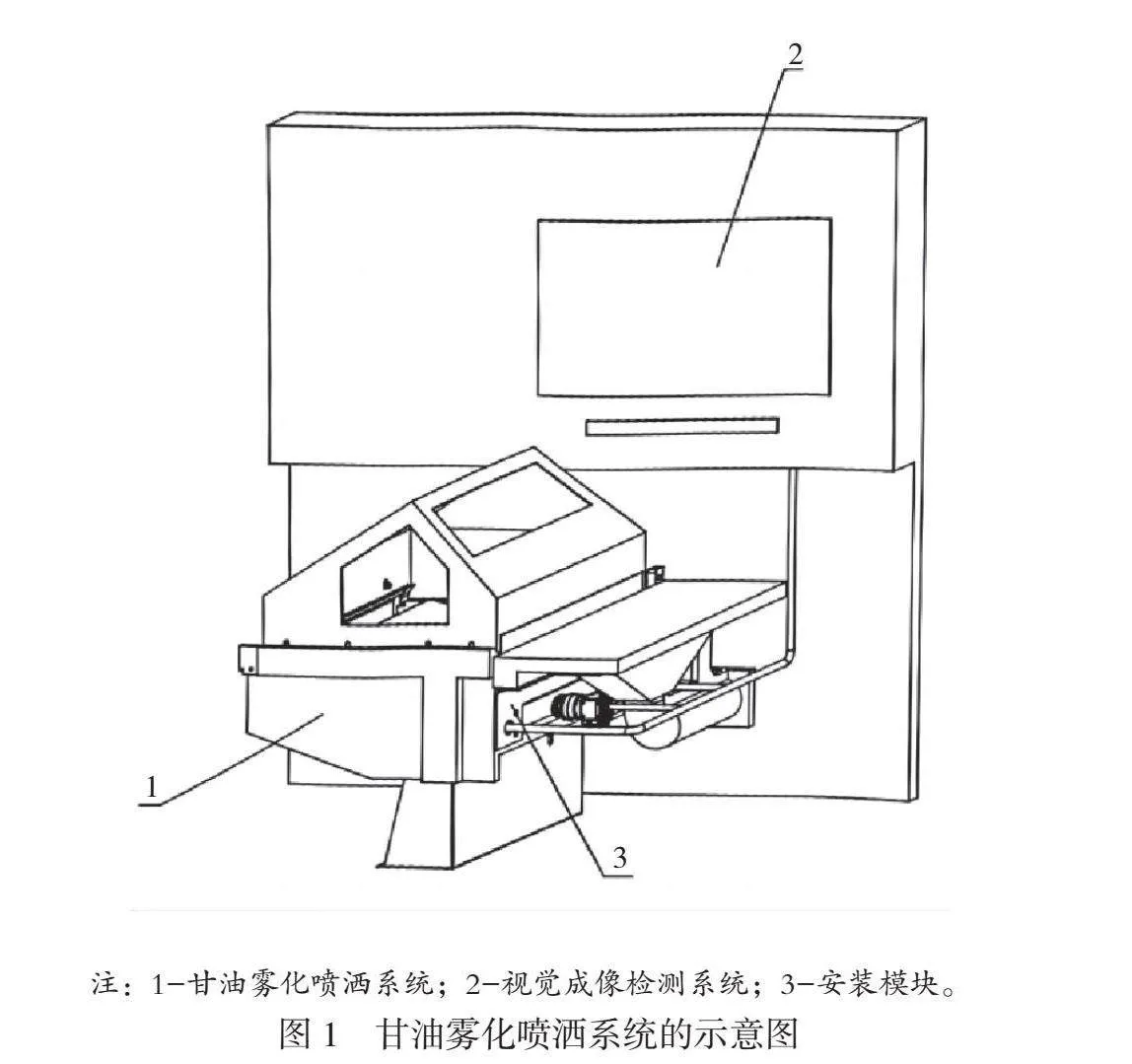

甘油喷嘴视觉检测系统包括视觉成像检测系统,安装模块、剔除系统和甘油雾化喷洒系统等。其中视觉成像检测系统由控制模块、检测模块和人机界面等组成。检测模块包括2组相机、补光光源和物理除雾组件。2组相机设置在甘油雾化喷洒模块玻璃窗的外部;补光光源设置在甘油雾化喷洒模块的内部,对2组相机进行补光;物理除雾组件设置在玻璃窗上,使相机拍照成像更清晰。

甘油雾化喷洒系统的示意图如图1所示。图1详细展示了该系统的3个主要部分,即甘油雾化喷洒系统、视觉成像检测系统和安装模块。这些组件共同协作,使系统能够精确控制甘油的雾化效果,并由视觉成像检测系统进行实时监测。

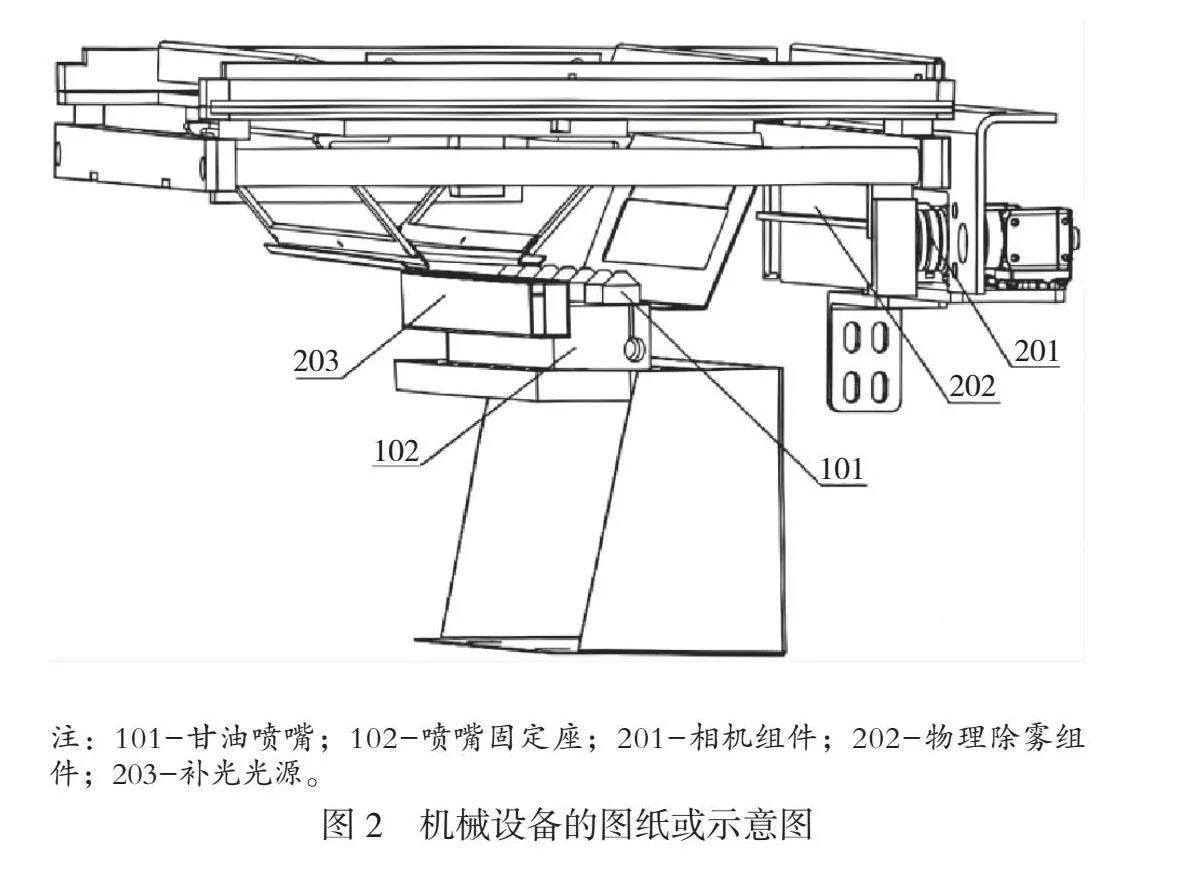

KDF4滤棒成型机组中甘油喷嘴及其固定座的改进设计方案如图2所示,旨在解决原设计中存在的问题,提高设备的稳定性和使用效率。

2 甘油喷嘴固定座研究

现有KDF4滤棒成型机组的甘油喷嘴安装在铜管连接座上,甘油喷嘴固定座如图3所示。鉴于铜管的材质特性,频繁拆卸安装后,铜管连接座容易形变并漏油。通过对比发现,KDF2滤棒成型机组的甘油喷嘴卡设于一个固定的铜底座上,长时间使用没有漏油形变问题,因此,对KDF4甘油雾化喷洒模块进行优化改进,新设计“⊥”形甘油喷嘴固定座,并设置多排带螺纹的通孔,有助于快速固定喷嘴和甘油分流管。

甘油喷嘴固定座的设计优化显著提升了设备的稳定性和密封性,有效避免了因频繁拆卸安装导致的漏油问题。

3 检测模块成像效果研究

检测模块的相机安装位置、补光光源安装位置和玻璃视窗物理除雾将最终影响检测模块的成像效果。

检测模块的相机安装位置决定视觉成像的角度和清晰度。2组相机需要对7个甘油喷嘴进行拍照,基于甘油雾化模块结构和相机成像原理,比较不同位置和不同角度相机的拍照效果,确定相机的最佳安装位置为甘油喷洒模块开设玻璃视窗的外侧。

补光光源底部补光如图4所示。图4主要描述了光源照射到物体表面时,因光的散射而产生颜色变化的现象,说明光通过不同介质时会发生折射、反射和吸收等现象,并影响图像质量。

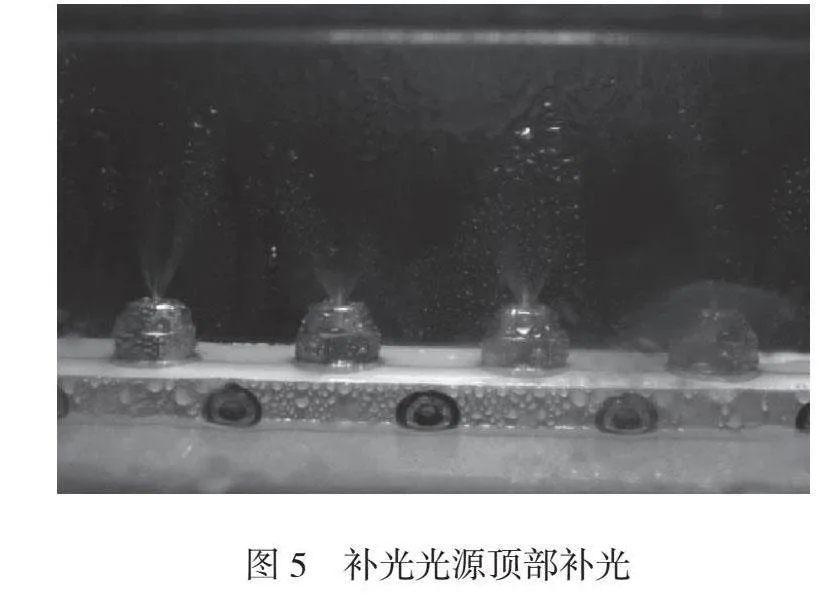

补光光源顶部补光如图5所示。图5讨论了光源强度对图像质量的影响,指出增加光源强度可以提高图像的对比度,使细节更清晰,但光源强度过大可能会导致过曝光或烧伤等问题。

补光光源侧面补光如图6所示。图6说明了光源距离物体表面的距离对图像质量的影响。光源过近可能导致图像模糊,而光源过远则可能无法取得足够的照明效果。

补光光源背部补光如图7所示。图7讨论了光源颜色对图像质量的影响,指出不同光源产生的颜色会影响图像的整体外观,例如红色光源产生温暖效果,蓝色光源产生冷色调效果。

由于相机需要拍摄甘油喷嘴喷洒的角度,因此将补光光源设置在甘油喷嘴固定座的左侧,相机从右侧透过玻璃视窗对甘油喷嘴进行拍照。补光光源的光线对甘油喷嘴进行照明,使相机成像更清晰。但是补光后,相机拍照容易反光,通过反复对比试验,相机最佳光源角度为(45±5)°,并将甘油喷洒箱内靠近补光光源一侧的箱体喷涂黑色涂层,以提高成像识别度。

由于相机须透过甘油喷洒模块的玻璃视窗对甘油喷嘴进行拍照,因此玻璃视窗的清洁度会直接影响成像清晰度。而甘油雾化喷洒过程中甘油分子会漂浮在空气中或附着在物体表面,玻璃视窗表面也会被甘油分子附着,形成雾气,影响成像。设计初期,在玻璃窗表面加装吹气管除雾,但是考虑甘油特性,吹气会影响甘油喷嘴喷洒效果,因此取消该方案,在玻璃视窗表面增加气缸驱动的刮板,由与主机气路系统连接的电磁阀控制气缸运动,从而控制刮板对玻璃视窗的刮刷频次,以确保玻璃视窗无雾。刮板安装位如图8所示。

剔除模块控制器采集主机的速度信号,并将电压信号转换为数字量信号,以确定主机实时运行车速。视觉成像控制系统根据实际相机拍照与系统设定模板进行匹配,判定成像是否在设定范围内。

4 剔除模块剔除效果研究

剔除模块控制器采集主机模拟量0V~10V对应主机0m/min~

300m/min的速度信号,将电压信号转换为数字量信号,确定主机实时运行车速。视觉成像控制系统根据实际相机拍照与系统设定模板进行匹配,判定成像是否在设定范围内。超出设定范围,视觉成像控制系统就提供信号给剔除模块控制系统,剔除模块控制系统根据NG信号进行滤波处理,并计算滞后剔除时间与延时剔除时间,控制剔除阀通断,进行异常滤棒剔除。

由于剔除模块设置在成型机分烟轮位置,视觉成像检测系统设置在开松机甘油喷淋室位置,因此剔除模块剔除的准确性受主机运行车速、成型滤棒长度和滞后剔除所需时间等参数影响。本文以成型滤棒长度为120mm为例计算缺陷滤棒延时剔除的时间,如公式(1)所示。

t1=δx+18×120v" (1)

式中:δx为分烟轮剔除口到成像检测模块的位置距离;18为分烟轮剔除口一次剔除成型滤棒数量;120为成型滤棒长度;v为主机线速度的平均值。

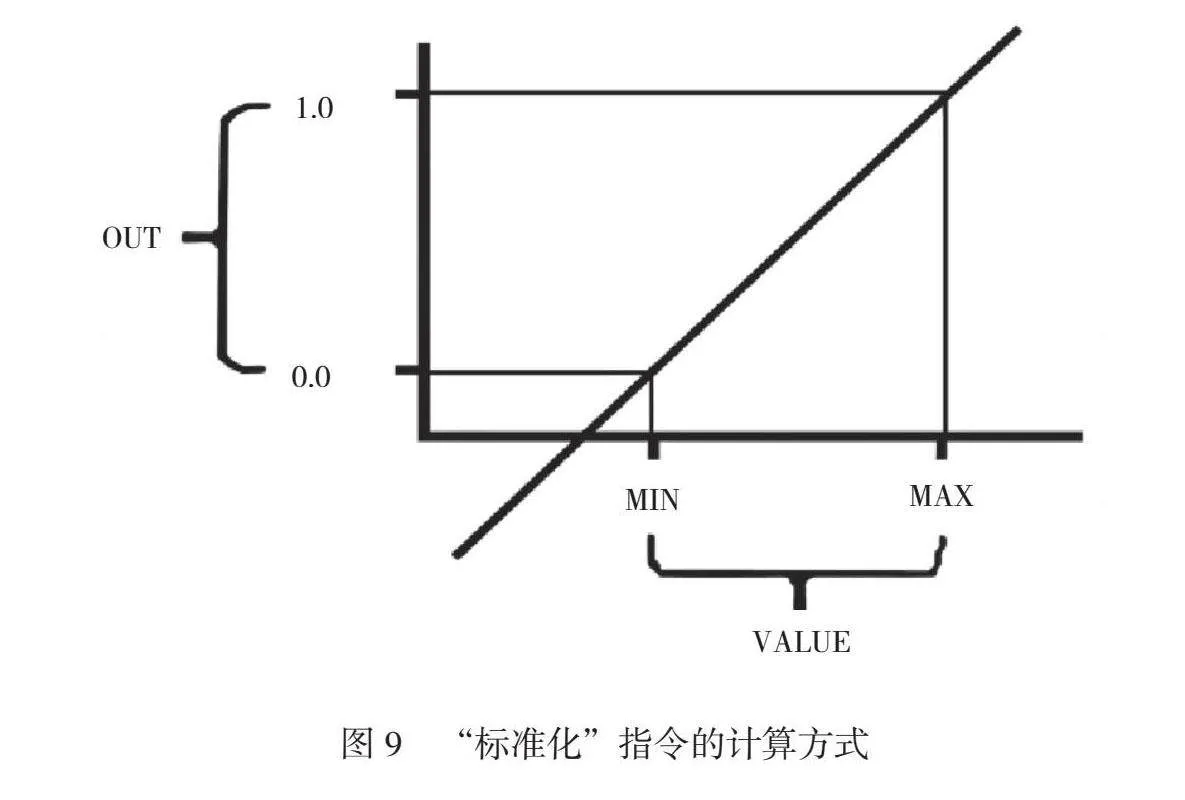

“标准化”指令的计算方式如图9所示,涉及输入值VALUE、最小值MIN和最大值MAX。该指令的计算公式为OUT=(VALUE-MIN)/(MAX-MIN)。具体来说,该公式用于将输入值VALUE转换为一个处于0~1的标准化输出值OUT。这个转换是通过减去最小值MIN,并除以最大值MAX和最小值MIN的差值来实现的。

图9简单描述了这种函数关系。横轴表示输入值VALUE,纵轴表示输出值OUT。折线从(0,0)点开始,到(1,1)点结束,代表了一个理想化的函数关系y=x/(x-min),其中x对应VALUE,y对应OUT。然而,需要注意的是,函数表达式y=x/(x-min)并不完全等同于“标准化”指令的计算公式,但它直观地展示出标准化过程中的一个简化模型。

在HO5G编辑器中,对于剔除模块与视觉成像检测系统,需要明确两者的位置关系及其工作原理。剔除模块位于成型机的分烟轮位置,视觉成像检测系统位于开松机的甘油喷淋室位置。这一设置使剔除模块的准确性受主机运行车速、成型滤棒长度和滞后剔除所需时间等多个参数的影响。

以成型滤棒长度为120mm为例,为了计算缺陷滤棒的延时剔除时间t1,需要考虑分烟轮剔除口到成像检测模块的位置距离(Δx)、分烟轮剔除口一次剔除成型滤棒数量(此处给出的是18)以及成型机线速度等参数。

由于模拟量不稳定,因此利用滤波算法求取平均值,10ms取一次信号,通过排序算法求取成型机的最大线速度vmax和最小线速度vmin,以1ms取一次结果,计算出成型机线速度平均值(次数可以根据实际情况进行设定)。可以根据实际情况更改延时剔除时间,以确保异常滤棒被准确剔除。

5 不同背景下的试验情况

基于不同光源照射强度的白色背景视觉识别效果对比见表1。

从表1可以看出,随着光源照射强度增加,视觉识别率并非呈线性增长。当光源照射强度从200klux增至210klux时,识别率从20%提升至37%,表明适当提高光源强度有助于提升视觉识别效果。然而,当光源照射强度继续增至220klux及以上时,识别率并未继续提高,反而出现了过曝现象,导致识别率下降,甚至无法正常识别。

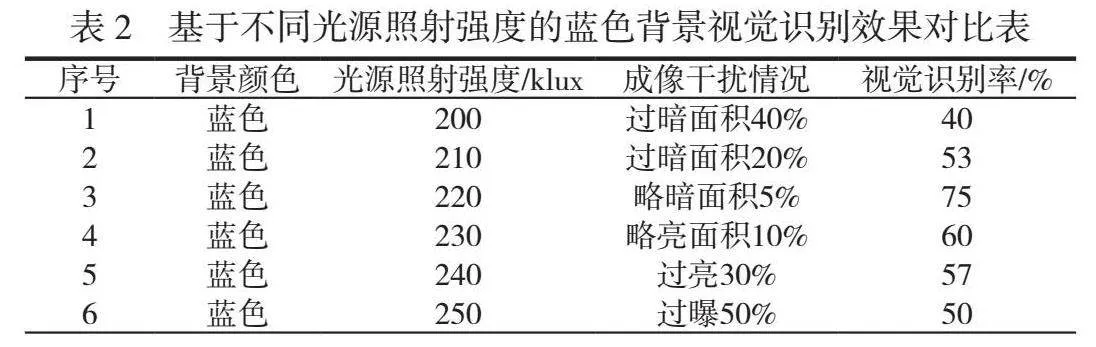

基于不同光源照射强度的蓝色背景视觉识别效果对比见表2。

对蓝色背景来说,光源照射强度的变化对视觉识别率具有显著影响。随着光源照射强度增加,即从200klux增至220klux,视觉识别率从40%提升至75%,表明适当提高光源强度能够减少成像干扰(特别是过暗区域),从而提高识别系统的性能。然而,当光源照射强度进一步增至230klux及以上时,识别率开始下降,成像干扰转变为过亮或过曝,导致识别系统难以准确捕捉目标信息。因此,选择光源照射强度时需要找到一个平衡点,以确保最佳的视觉识别效果。

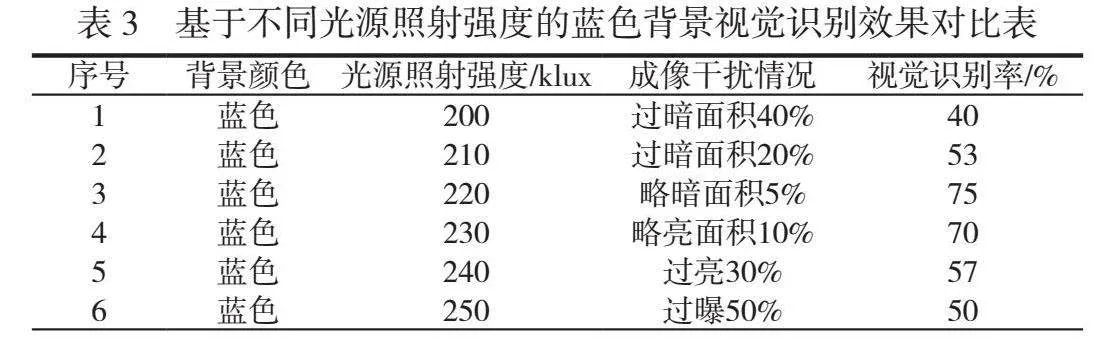

基于不同光源照射强度的蓝色背景视觉识别效果对比见表3。

当光源照射强度从200klux增至220klux时,成像中的过暗区域显著减少,从40%降至5%,同时视觉识别率也从40%大幅提升至75%。表明适当提高光源强度能够有效减少成像干扰,显著提高视觉识别系统的性能。然而,随着光源强度继续增至230klux及以上,尽管识别率仍保持在较高水平(70%),但成像中开始出现略亮区域,并在240klux和250klux分别出现过亮和过曝现象,导致识别率降至57%和50%。因此可以得出结论,在蓝色背景下进行视觉识别时,选择适中的光源照射强度至关重要,以确保最佳识别效果和成像质量。

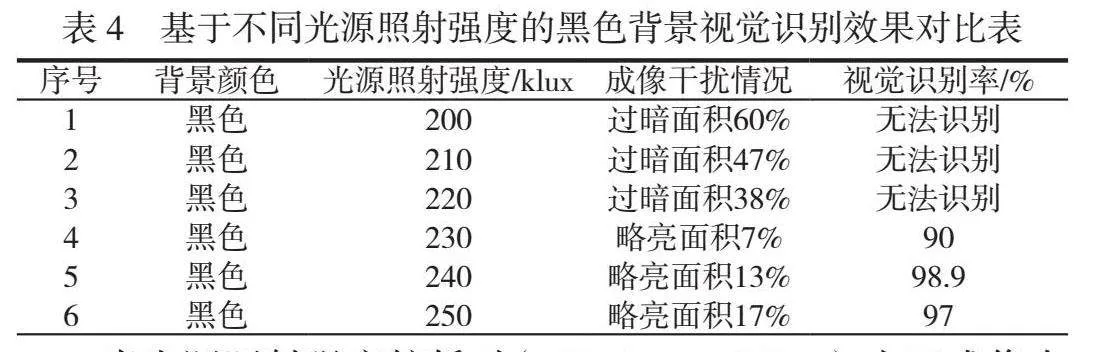

基于不同光源照射强度的黑色背景视觉识别效果对比见表4。

当光源照射强度较低时(200klux~220klux),由于成像中存在大面积的过暗区域,因此导致视觉识别系统无法有效识别目标,视觉识别率极低甚至无法识别。然而,随着光源照射强度增加,从230klux开始,成像中的过暗区域显著减少,略亮区域逐渐增加,视觉识别率也显著提升。在240klux,视觉识别率达到最高,为98.9%,表明适当提高光源强度对于提升黑色背景下的视觉识别效果至关重要。尽管在250klux识别率略有下降,但整体仍保持在较高水平。因此可以得出结论,在黑色背景下进行视觉识别时,选择合适的光源照射强度是确保高识别率的关键。

6 结论

甘油喷嘴视觉检测系统的检测效果与相机安装位置、补光光源安装位置和玻璃视窗物理除雾效果直接相关,相机安装位置决定相机拍摄角度,补光光源安装位置和玻璃视窗物理除雾效果决定成像清晰度。

甘油喷嘴视觉检测系统提供信号,并由剔除系统的控制模块经运算确定异常滤棒位置并进行剔除,缺陷滤棒剔除准确性与剔除系统算法密切相关。

甘油喷嘴视觉检测系统适用于成型滤棒施加胶线的检测剔除,在实际运用中需要根据滤棒成型车速、检测模块与剔除模块位置设置系统算法,以进行视觉检测和缺陷剔除。

参考文献

[1]赵常彦,曾卓,邹强,等.KDF4滤棒成型机甘油施加量、丝束开松宽度和滤棒固化时间对滤棒硬度的影响[J].轻工科技,2020(7):121-124.

[2]刘会杰,郭跃平,胡忠鸿,等.卷烟滤棒增塑剂含量检测取样方法的研究与应用[J].中国高新技术企业,2013(2):46-48.

[3]曹建国,窦峰.近红外漫反射光谱法测试醋酸纤维滤棒中的三醋酸甘油酯[J].烟草科技,2005(3):6-9.

[4]陈天丽,汪魁,桂圆,等.一种滤棒甘油含量在线自动调节装置设计[J].设备管理与维修,2021(9):106-107.