翘尾式刮板机链条自动液压张紧系统技术研究

2024-12-06李大庆刘红力高勇梁希妹

摘 要:本文介绍了链条张紧型式的选择方法,以某项目为例,通过计算链条的张紧力来选择合适的张紧油缸,计算了不同角度对应的压力值。同时采用牛顿迭代法确定悬链系数,并求解悬链曲线,计算了不同角度对应的链长。分析了在工程使用中链条张紧系统设备运行不畅的原因,采用角度与压力匹配法调整链条张紧系统的链条张力,解决了现场实际问题。提出采用角度与行程匹配法调整链条张紧的新型刮板取料机链条张紧系统方案,不同角度对应的张紧行程和张紧力的准确性会直接影响设备的工作状态和运行稳定性。

关键词:翘尾式;刮板取料机;悬链曲线;新型链条张紧系统

中图分类号:TH 227" " " 文献标志码:A

刮板取料机具有占地小、储量大、产能大、全封闭、自动化程度高、生产工艺灵活、维护成本低以及可实现无人职守等优点,广泛应用于钢铁、水泥、煤炭、电力和化工等行业,并逐步扩展到造纸、仓储和港口等行业。根据地面皮带布置,刮板取料机可分为水平式、倾斜式和翘尾式3种结构,与其他2种结构相比,翘尾式土建成本较低,受到业主青睐,是长型料场首选设备之一。

在翘尾式半门刮板取料机中,链条是传递力的主要部件,链条张紧状态直接影响设备的工作状态和运行稳定性。为防止链条松弛或过紧导致的运行不畅问题,链条张紧系统的技术研究至关重要。

1 链条张紧型式的选择

链条张紧包括2种结构形式,分别为手动液压张紧和自动液压张紧。手动液压张紧采用手动调整链条松紧,调整一次后可长期使用,适用于非翘尾式半门刮板取料机。自动液压张紧由液压系统控制液压缸的伸缩,可以根据设备需要,实时测量链条张紧度,始终保持链条张紧状态在适当范围内。与手动张紧方式相比,自动液压张紧方式具有调整精度高的优点。

2 链条张紧系统的技术研究

翘尾式半门刮板取料机常规刮取煤、矿石等重型物料,物料安息角38°、刮板链上仰最大角度39°即可满足取料工艺要求,采用调整链接数或调整链轮中心距的方法即可使刮板悬臂在0°~39°俯仰过程中链条长度相等,张紧系统仅考虑臂架上仰、下俯时的张紧力即可。

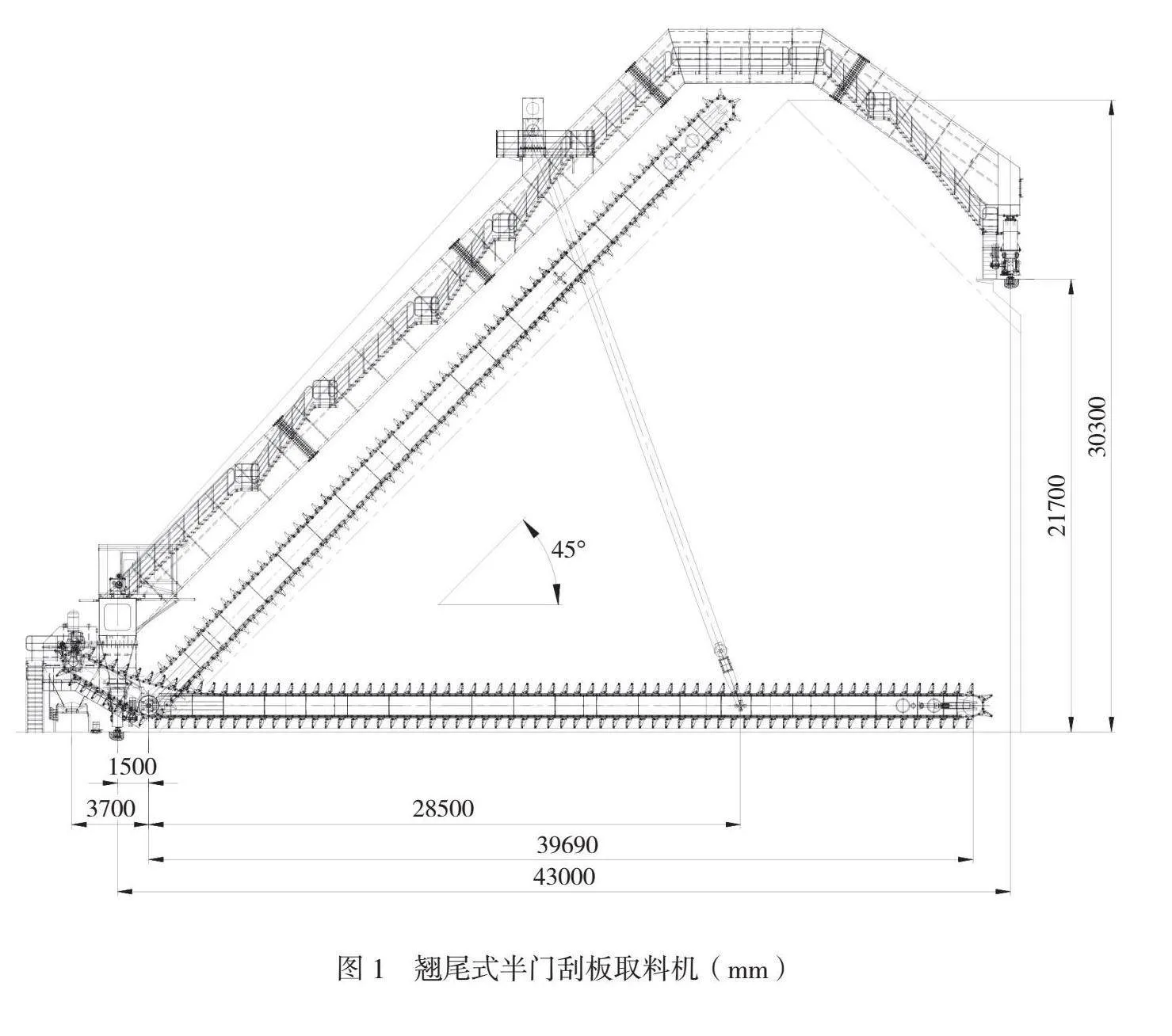

某纸业有限公司制浆项目条形木片料场将翘尾式半门刮板取料机(如图1所示)作为取料设备,轨距43m,取料能力500m3/h,属较大型半门式刮板取料机。该项目物料安息角为45°,刮板链上仰最大角度为46°。

该项目中的链条自动液压张紧系统在设备调试过程中出现飘链、拖链现象,下文将详细描述链条自动液压张紧系统的设计、问题分析和整改措施,并开发新型链条张紧系统。

2.1 液压张紧系统设计

设计布置时,由于刮板链上仰角度为0°~46°,在确保链条不飘链的状态下,调整刮板链改向链轮的位置、高度和各链轮间的距离,但均无法将行程差调整成链条节距的整数倍,也无法将0°~46°链条长度调整至相等状态,因此决定采用液压自动张紧系统。

2.1.1 链条张紧液压系统工作原理

刮板与链条通过螺栓栓接一体,链条与链轮相啮合,由链条驱动装置驱动并绕链轮旋转,带动刮板实现物料刮取。为了保障刮板链系统能安全运转,不受刮板链条弹性伸长、塑性变形和磨损的影响,避免链条在张力最小的地方松弛集聚而掉链、跳链,设置链条张紧系统以调整链条张力(如图2所示)。

2.1.2 链条张紧力计算

链条张紧力在输送机运行过程中呈线性分布,链条张紧力F张由初张力F0和不同工况的负载力F负组成[1]。

2.1.2.1 链条初张力F0

链条初张力根据经验采用1.3倍刮板总阻力。刮板总阻力F总阻力是刮板输送物料过程中要克服的包括摩擦阻力在内的所有阻力之和,由4个部分组成。F1为刮板切削阻力,F2为物料沿刮板方向摩擦阻力,F3为刮板链摩擦阻力,F4为物料抬升阻力,。

2.1.2.2 刮板切削阻力F1

刮板切削阻力F1是刮板插入深度h、与物料接触的刮板数量n和单位厘米内刮板的切削阻力F单的乘积。

2.1.2.3 物料沿刮板方向摩擦阻力F2

物料沿刮板方向摩擦阻力为刮板刮取物料质量G物与摩擦阻力系数f的乘积。

(1)

式中:Q为取料能力;L为刮板间距;v为刮板链速;n为刮板数量;k为平均系数。

2.1.2.4 刮板链摩擦阻力F3

刮板链摩擦阻力是随链条一起转动的各零件与轨道产生摩擦力的总和。

(2)

式中:G刮+链+导轮为随链条一起在轨道上转动部件的质量总和;R为链条滚轮半径;r为滑套半径;f为摩擦系数;k为平均滚动摩擦力臂。

2.1.2.5 物料抬升阻力F4

物料抬升阻力是通过刮板抬升物料所产生的力,如公式(3)所示。

(3)

式中:α为物料抬升角度。

2.1.2.6 不同工况下负载力F负

由于负载随刮板链角度的变化而变化,因此负载力与刮板链俯仰角度成比例,如公式(4)所示。

F负=(G刮+链+导轮-G物)·sinθ (4)

式中:θ为刮板链俯仰角度。

2.1.3 张紧油缸选型

初选张紧油缸活塞直径ϕ160mm,各工况下油缸张紧力对应油缸压力如公式(5)所示。

(5)

根据计算所得,链条张紧力为悬臂链上仰最大至46°,油缸所需工作压力为12MPa,因此油缸工作压力等级选择16MPa,系统压力等级选择25MPa。

计算得出的刮板链不同角度时链条张紧力和油缸工作压力见表1,现场可根据理论数据微调,确保刮板链在各工况下均满足实际使用要求。

2.2 链条张紧系统问题分析

在现场调试过程中,设备反馈刮板链处于低角度时会飘链(如图3所示),刮板链处于高角度状态下停机时会脱链(如图4所示),造成链条与设备本体刮碰,并在刮板链运转过程中异常响动和振动。

2.2.1 原因分析

刮板链出现的飘链、脱链现象与链条张紧密切相关,现场实际情况如下所示。1)刮板与倾斜导槽高差较小,链条张力设定值不合理时容易刮碰。2)链条张紧型式选择手动泵控制,刮板链处于高点后调整困难。3)油缸介质采用2号锂基脂,油脂过于黏稠,加压较慢。4)张紧力控制系统未考虑刮板链俯仰过程中链传动部件重力作用产生的张紧力变化差异大,而将张紧力设定为某一定值。5)角度与压力值匹配计算不准确。

2.2.2 不同角度对应的张紧行程计算

可采用牛顿迭代法确定悬链系数,求解悬链曲线。为了确保刮板取料系统正常工作,必须保证刮板链条松弛量在不同俯仰状态下在一定范围内,因此本文对刮板链条松弛量进行了研究。

在现实与理论中存在各种各样的曲线,悬链线便是其中之一,悬链线(Catenary)是两端固定的一条(粗细与质量分布)均匀、柔软(不能伸长)的链条在重力作用下所形成的曲线形状。根据悬链线的定义可知链条与改向链轮分离点处发生的松弛曲线就是悬链曲线。

建立直角坐标系,通过原点(0,0)的悬链曲线方程如公式(6)所示。

(6)

式中:k为悬链系数。

对于特定的悬链曲线,k为常数。悬链曲线的线型不同,悬链系数也不同。

以k=50为例,悬链曲线如图5所示。

悬链曲线的线长可采用弧长积分法进行计算,悬链曲线线长表达式可通过公式(6)进行推导,推导后如公式(7)所示。

(7)

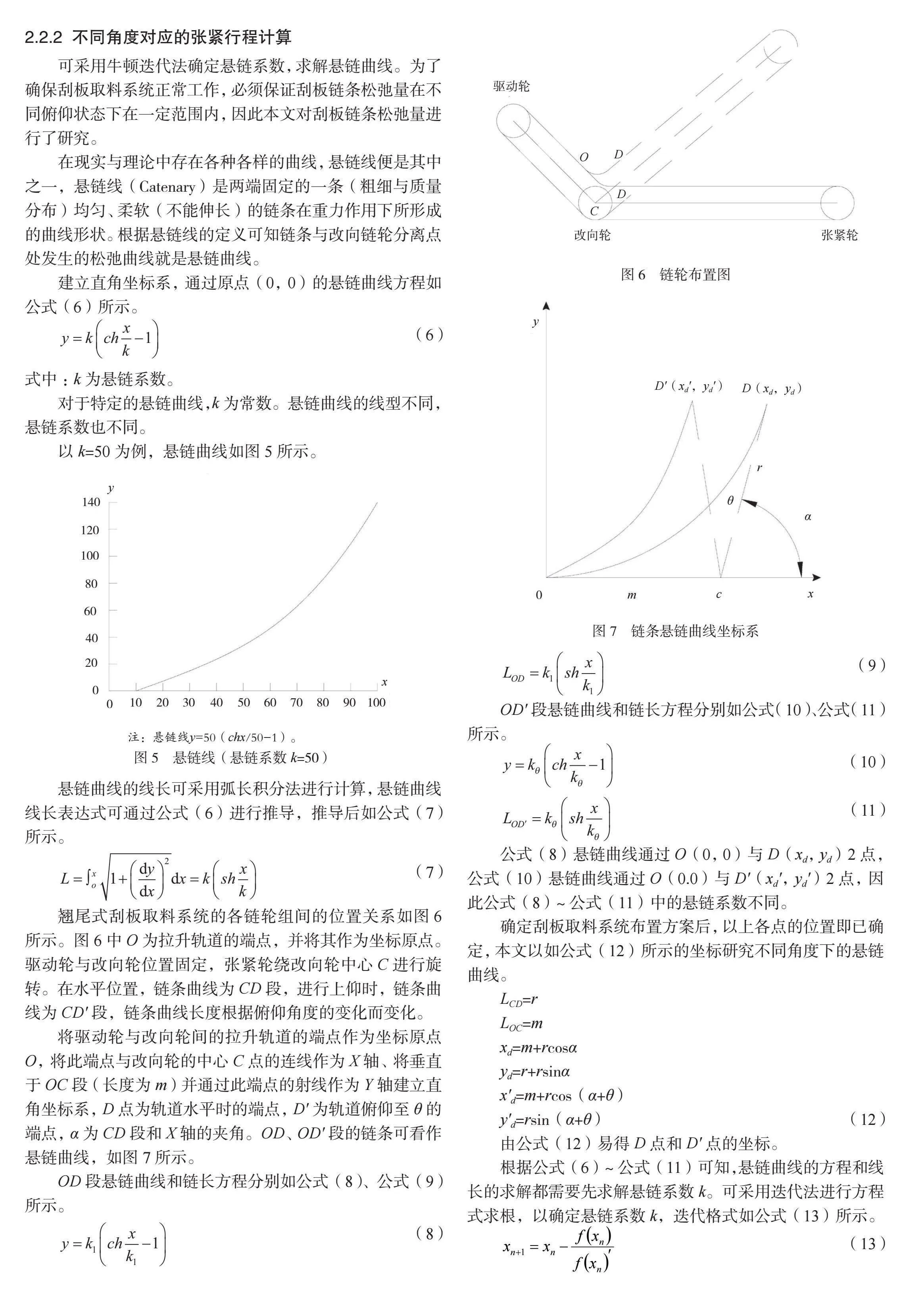

翘尾式刮板取料系统的各链轮组间的位置关系如图6所示。图6中O为拉升轨道的端点,并将其作为坐标原点。驱动轮与改向轮位置固定,张紧轮绕改向轮中心C进行旋转。在水平位置,链条曲线为CD段,进行上仰时,链条曲线为CD'段,链条曲线长度根据俯仰角度的变化而变化。

将驱动轮与改向轮间的拉升轨道的端点作为坐标原点O,将此端点与改向轮的中心C点的连线作为X轴、将垂直于OC段(长度为m)并通过此端点的射线作为Y轴建立直角坐标系,D点为轨道水平时的端点,D'为轨道俯仰至θ的端点,α为CD段和X轴的夹角。OD、OD'段的链条可看作悬链曲线,如图7所示。

OD段悬链曲线和链长方程分别如公式(8)、公式(9)所示。

(8)

(9)

OD'段悬链曲线和链长方程分别如公式(10)、公式(11)所示。

(10)

(11)

公式(8)悬链曲线通过O(0,0)与D(xd,yd)2点,公式(10)悬链曲线通过O(0.0)与D'(xd',yd')2点,因此公式(8)~公式(11)中的悬链系数不同。

确定刮板取料系统布置方案后,以上各点的位置即已确定,本文以如公式(12)所示的坐标研究不同角度下的悬链曲线。

LCD=r

LOC=m

xd=m+rcosα

yd=r+rsinα

x'd=m+rcos(α+θ)

y'd=rsin(α+θ) (12)

由公式(12)易得D点和D'点的坐标。

根据公式(6)~公式(11)可知,悬链曲线的方程和线长的求解都需要先求解悬链系数k。可采用迭代法进行方程式求根,以确定悬链系数k,迭代格式如公式(13)所示。

(13)

式中:xn为f(x)的一个接近根S的实根;F(xn)'为xn点的一阶导数。

对于刮板输送系统的链条变化,建立如图3所示的直角坐标系,不同角度的链条曲线通过不同的D点和D'点。对于特定的刮板输送系统,如公式(12)所示,可精确求得D点和D'点的坐标值。将D点和坐标分别代入公式(8),可得公式(14)。

(14)

为了求解悬链系数k1,将公式(14)稍作变换,将k1作为自变量,可得公式(15)。

(15)

对公式(15)采用牛顿迭代法迭代,可得实根k×1。将k×1代入公式(9)即可计算出LOD的链长。同理,可以采用牛顿迭代法计算出不同俯仰角度θ下不同的悬链系数k·θ,将k·θ代入公式(11)即可计算出不同角度θ下的链长LOD'。悬链系数k与链长变化量、压力值的对应关系见表2。

3 新型刮板取料机链条张紧系统

基于悬链线和牛顿迭代法的刮板输送系统链长变化量[2]可以计算出不同俯仰角度的悬链系数和链长,新型链条自动液压张紧系统可采用角度与行程匹配法(如图8所示)进行调节,并采用角度与压力值法进行系统保护设定,确保系统运行安全、可靠。

油缸的位置由悬臂角度决定,悬臂的角度为0°~45°,油缸的位移为Amm~Bmm(此项目A≥0m,B≤550m),A表示悬臂角度为0°,链条在张紧状态下油缸的位置。悬臂上升时,油缸伸出;悬臂下降时,油缸缩回。将悬臂升降0°~45°分成9个区域(10个点),每个区域约4°,如F1=0°、F2=10°、……、F10=45°。油缸行程A~B对应分成9个区(10个点),分别以L1、L2、……、L3表示。

悬臂升降,刮板转动的条件是Fa=Fb(a、b为区间),即悬臂角度和行程要在同一区间,如果不在同一区间,液压电机启动,油缸活塞相应缩回或伸出,确保油缸位置与角度一致。

取料机换堆时,悬臂升至最高点,当Fa=Fb时悬臂上升,液压电机启动,油缸开始伸出,悬臂从任何高度Fx升至最大角度45°,其中1≤x≤10。Fx不是整数时,需要满足下述条件。1)悬臂上升时,刮板禁止转动。2)刮板链上升时,大于x点处,下一个整数点通过压力传感器检测油缸的压力。例如Fx≤F3时,F4检测压力,如果压力小于压力传感器设定的最高压力,悬臂上升停止,油缸伸出至压力设定值,悬臂开始继续上升。要求在悬臂上升状态下,链条始终处在最大张力状态且油缸伸缩速度比悬臂上仰速度快。此时油缸的位置参数Lb不参与控制,但在F10时保证油缸在L10。

Fa=Fb时,允许刮板转动,在转动过程中,在油缸的弹性作用下,Lb有变化,只要a-1lt;blt;a+1,均可认为张力正常。

悬臂下降,液压电机启动延时1s,电磁阀a得电,油缸下降,此时油缸伸缩速度比悬臂下降速度慢。在悬臂0°位置,油缸张力低于最小值时油缸张紧。需要增加角度与压力值保护,即悬臂角度为0°~15°时,将液压系统压力设置为4MPa~8MPa。低于5MPa或高于8MPa时,设备停机报警;悬臂角度为15°~30°时,将液压系统压力设置为6MPa~10MPa,低于6MPa或高于10MPa,设备停机报警;悬臂角度为35°~40°时,将液压系统压力设置为10MPa~14MPa,低于10MPa或高于14MPa时,设备停机报警。

综上所述,新型链条自动液压张紧系统采用角度与行程匹配法,可有效解决因设备角度变化导致悬线长度变化,进而造成设备运行不稳定的问题,同时增加压力保护,保障设备安全、可靠运行。

4 结论

本文介绍了刮板输送系统中液压张紧系统的常规设计方法,分析了在工程使用中链条张紧系统设备运行不畅的原因。采用角度与压力匹配法调整链条张紧系统的链条张力,解决了现场实际问题。验证了链条的悬链曲线线型,使用弧长积分方法计算链条长度的通用公式,用牛顿迭代法理论求解悬链曲线方程的悬链系数,并开发了一种新型刮板取料机链条张紧系统。该系统采用角度与行程匹配法,有效解决了因设备角度变化导致悬线长度变化,进而造成设备运行不稳定的问题,同时增加压力保护,保障设备安全、可靠运行。

参考文献

[1]翟建设,杨泉华,王秋敏.桥式抬头刮板取料机刮板输送系统的设计与计算[J].科技促进发展,2010(2):56-57.

[2]唐兴华.基于悬链线和牛顿迭代法的刮板输送系统链长变化量研究[J].煤炭工程.2017,49(11):123-126.