一种新型温控活门的研制

2024-12-06冯有军金泉

摘 要:温控活门具有安装简单、不需要外接能源且性能稳定等优点,常用于飞机滑油系统、燃油系统中,通过旁路通断优化系统性能。常见的温控活门仅为单系统调节能力,本文设计了一种新型温控活门,能够感受燃油的温度,控制滑油旁路的开关,进而调节燃油的温度高低。感温元件连接燃油系统和滑油系统,将动密封改为静密封,可增加系统可靠性并提高系统性能。

关键词:温控活门;燃油系统;滑油系统

中图分类号:TH 69" " " 文献标志码:A

按照工作原理,温控活门可分为自力式温控活门和电动温控活门[1]。电动温控活门由恒温控制器感应环境温度,并由连接件控制阀体阀芯移动,这种阀门常用于民品室内温度精确控制,需要外部能源且结构较大;自力式温控活门利用材料本身热胀冷缩原理实现阀芯开、关,具有安装简单、结构紧凑且性能稳定等优点,常用于汽车、飞机等滑油系统中,客户可以根据自身对温度的需求定制不同的温控活门。

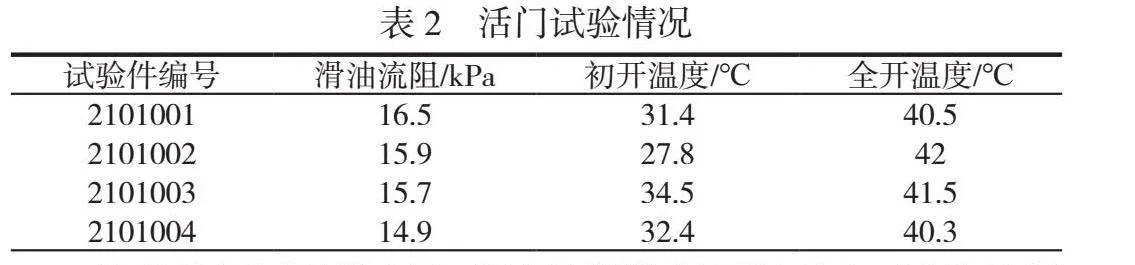

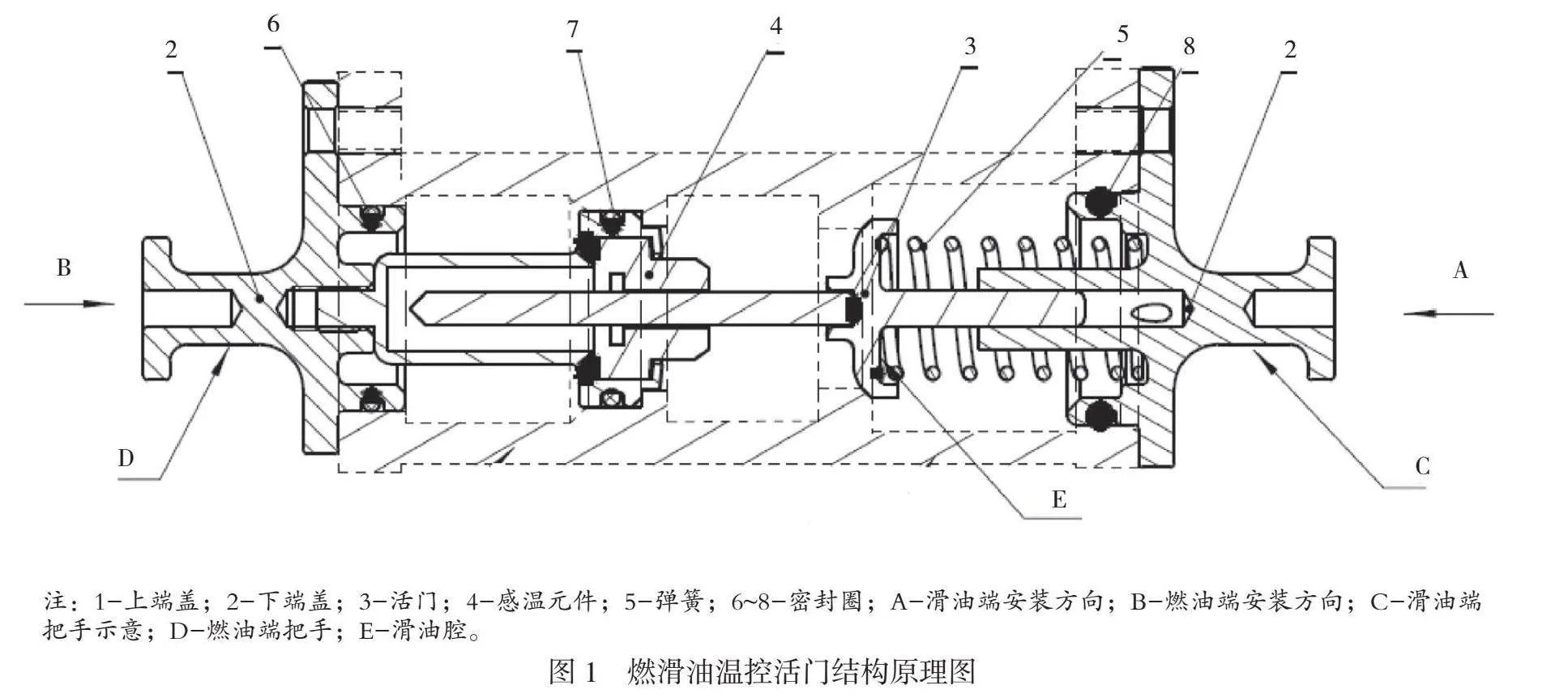

某型发动机为优化整体性能和提高能量利用率,需要在燃油-滑油散热器前段增加控温装置——温控活门[2]。自力式温控活门以其自动控温、结构简单和流量稳定等特点被广泛应用于石油、化工和供暖等系统中。为满足某型发动机控温的要求,本文对传统的温控活门进行了结构改进,其结构原理图如图1所示,功能原理图如图2所示。阀芯感受燃油系统的温控可以调节滑油旁路的开关,结构改进后的感温元件仍然通过石蜡的热胀冷缩来推动导向杆伸长并调节活门开度。

1 工作原理和结构组成

温控活门是现代发动机系统的关键组成部分,其自控功能对保证发动机稳定运行至关重要。温控活门的结构如图1所示,主要由上下端盖、感温元件、弹簧和密封圈组成。

这款活门通过感温元件来感知燃油温度的变化,进而控制滑油旁路的开启与关闭。其安装位置为发动机附件传动机匣油滤组件,可确保发动机在各种工作条件下都能得到适当的润滑和冷却。

工作原理如图2所示。当燃油温度低于(27±5)℃时,温控活门会自动关闭,此时滑油通过燃油加热器进行加热,以确保其达到适合发动机工作的温度。当燃油温度高于(40±5)℃时,感温元件会感知到这一变化并伸长,进而打开活门,使大部分滑油绕过燃油加热器直接流向滑油滤芯,仅少部分滑油通过加热器流出。该设计旨在根据燃油温度的变化,自动调整滑油的加热和旁通,以实现更精准的温度控制。通过这种方式,温控活门不仅能够提高发动机的运行效率,还能延长使用寿命,减少因温度过高或过低导致的故障和损坏。

2 详细设计

主要设计指标见表1。

2.1 流阻校核和流通面积计算

根据流量Q、介质密度ρ和最小流阻等要求,可以得到所需的最小流通面积Smin。

前后压差如公式(1)所示[3]。

ΔP=1/2μρυ2 (1)

式中:ΔP为前后压差;μ为流阻系数;υ为流体速度。

根据经验公式,流阻系数选取4~6,可根据具体的活门形式来选取不同的流阻系数(参考老活门的技术指标),也可根据阀门设计手册等相关书籍推算,理论推算后同样需要根据经验乘比例因子。

ρ为流体介质密度,密度是随温度而变化的,一般取定值。ν为流体介质流速,如公式(2)所示。

v=Q/Smin (2)

式中:Q为额定流量;Smin为最小流通面积。

根据公式(1)、公式(2)可以得到所需最小流通面积,乘以安全系数1.1(灵活选取),可以得到所需流通面积。

综上所述,当活门流通面积为254.34mm2,即活门流通通径为18mm时,取流阻系数为5.1,活门的流阻为16.99kPa,在要求的范围内。

2.2 活门最大开度和壳体最大内径计算

活门最大开度K是活门是否能够完全开启的关键指标[4],如公式(3)所示。

K·πD=Smin (3)

式中:D为最小流通面积的真实通径;π取3.14。

一般公式(3)可简化为K=D/4。

在活门的整个流通过程中,最小流通面积是流体在流道过程中的最小横截面积,流体流出活门后有一圈环形最小面积,它决定了壳体最小内径,如公式(4)所示。

π(Dmin2-Ddmax2)/4=Smin (4)

式中:Dmin为壳体内径;Ddmax为活门最大直径。

将活门通径18mm带入上述公式,可得K开度为4.5mm,壳体最小内径为25.4mm。

2.3 上、下端盖结构设计

上、下端盖是燃滑油温控活门中关键结构部件,其结构如图3所示。主要作用是承压、耐振、协助活门运动以及与其他零部件进行安装连接。采用不锈钢0Cr17Ni4Cu4Nb,HRC≥38,表面钝化处理,能够保证产品使用要求。

设计时需要考虑上、下端盖的结构强度、耐腐性能,还要保证活门在下端盖的运动和密封功能。为了保证活门运动顺畅,下端盖与活门采用小间隙配合,配合公差为0.1~0.18,配合面粗糙度设计为Ra0.4。另外,下端盖导向面圆度设计为0.05,粗糙度设计为Ra0.8。

2.4 温控组件设计

温控组件由上端盖、感温元件和密封圈组成,如图4所示。感温元件安装有密封圈,可与机匣油滤组件壳体进行径向密封,将燃油腔与滑油旁通油路分开。上端盖安装有密封圈,可防止燃油液体外漏。感温元件头部由螺纹与上端盖螺纹孔进行连接,形成温控组件。

当燃油温度低于(27±5)℃时,感温元件内部石蜡处于收缩状态,滑油旁通油路完全关闭。当燃油温度逐渐升高时,石蜡受热产生固液相变并膨胀,推动顶杆产生动力和行程,顶杆逐渐伸长顶开活门,滑油旁通油路逐渐打开。当燃油温度达到(40±5)℃时,滑油旁通油路完全开启。

2.5 关键特性分析

2.5.1 活门密封性设计

选择活门密封形式时,需要综合考虑客户对泄漏量的严格要求、实际使用环境以及常开/常闭的工作状态[5]。例如,在发动机滑油系统中,滑油系统属于热边,而空气、燃油等则属于冷边。通常换热器可为燃油加温,同时也为滑油系统降温。当燃油温度较低时,冷边滑油进入换热器加热燃油;当燃油温度过高时,温控活门会旁通换热器。由于金属锥形活门具有较长的使用寿命和良好的维护性,因此选择金属锥形活门更合适。

这款活门采用不锈钢圆锥形设计,其关键功能是在燃油温度达到(40±5)℃时自动关闭,确保系统稳定运行。为了确保产品的密封性能,本文将锥形圆面作为密封面,并严格提升了2个零件间配合面的圆度和粗糙度。该设计不仅保证了密封的可靠性,同时也增强了产品的耐用性和稳定性。

2.5.2 活门导向设计

导向设计在温控活门执行机构中具有重要作用。在活门设计中增加导向的主要目的是确保大流量介质通过时,活门能够稳定工作,避免径向滑动或对接不严导致的关闭失效。

活门导向的设计分为小间隙导向和大间隙导向。小间隙导向虽然精度高,但当介质杂质较多时,其抗污染能力较弱,易出现卡滞现象,并且生产成本高昂,对安装后的径向间隙控制要求较高。大间隙导向虽然能应对一定程度的杂质,但长期运行下易出现局部磨损,进而在特定情况下出现卡滞。

综合考虑上述因素,本文选择导向间隙时,权衡各种因素,不推荐使用太小的间隙配合,最小间隙不得<0.08mm。同时,参考经过实际考核的产品数据,本文确定采用0.1mm~0.18mm的间隙范围,导向杆与孔的最小重合长度为12mm。该设计既能保证活门的稳定性,又能降低卡滞风险。同时,在设计中本文还特别关注了盲孔的排液问题,以确保活门在各种工作环境下都能顺畅运行。

2.5.3 金属材料耐温情况

燃滑油温控活门选用的金属材料为不锈钢棒022Cr17Ni12-

Mo2、0Cr17Ni4Cu4Nb和1Cr18Ni9。不锈钢022Cr17Ni12Mo2优点突出,耐高温且耐腐蚀性优异。弹簧采用1Cr18Ni9奥氏体不锈钢,将其进行钝化处理,可进一步提高耐腐蚀性能。

3 温控活门仿真验证

Ansys强度仿真是一种基于有限元分析(FEA)的仿真技术,用于预测和分析工程结构在各种外部载荷(如力、压力和温度等)下的强度、刚度和稳定性等性能。Ansys是一款功能强大的仿真软件,被广泛应用于航空航天、汽车、电子、机械以及土木工程等领域。

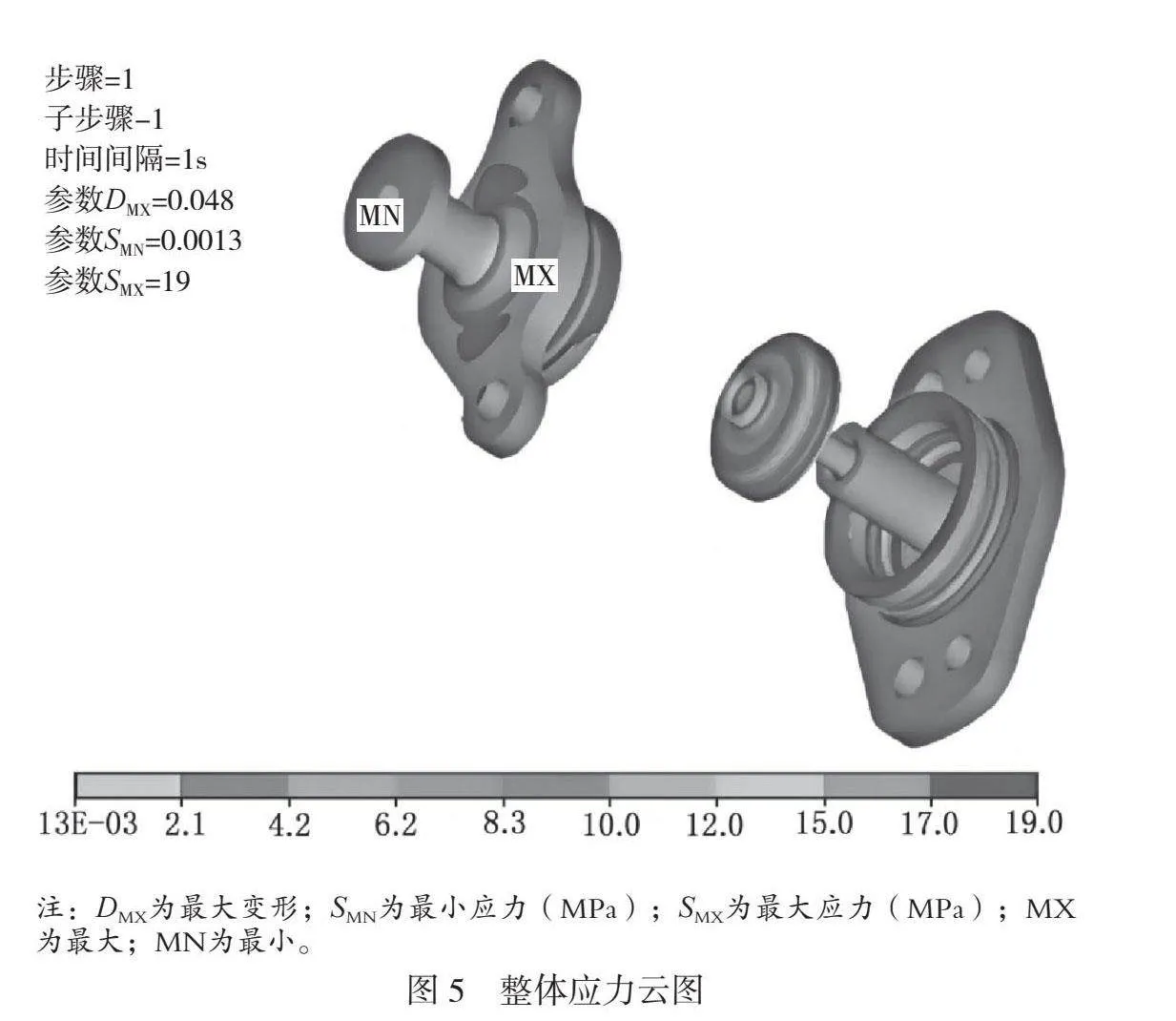

在Ansys强度仿真中,首先需要根据温控活门的三维结构建立数学模型,并定义材料的属性、边界条件和载荷等参数。整体应力云图如图5所示。其次,通过有限元网格划分将结构离散化为有限个单元,每个单元间通过节点连接。再次,通过求解线性或非线性方程组,得到结构在载荷作用下的位移、应力和应变等响应。最后,通过后处理功能查看和分析仿真结果,以评估活门零组件的性能,并找出潜在问题。

温控活门的技术要求是滑油压力为1.4MPa时保压3min,保证燃滑油温控活门无变形损坏;滑油压力为2.8MPa时保压3min,保证燃滑油温控活门无破裂等。

在气密试验压力为1.4MPa的工况下,上端盖应力最大值为18.697MPa,小于材料屈服强度177MPa;下端盖应力最大值为9.791MPa,小于材料屈服强度1000MPa;活门应力最大值为12.142MPa,小于材料屈服强度1000MPa;整体应力最大值为18.697MPa,满足各零部件使用要求。

4 温控活门性能验证

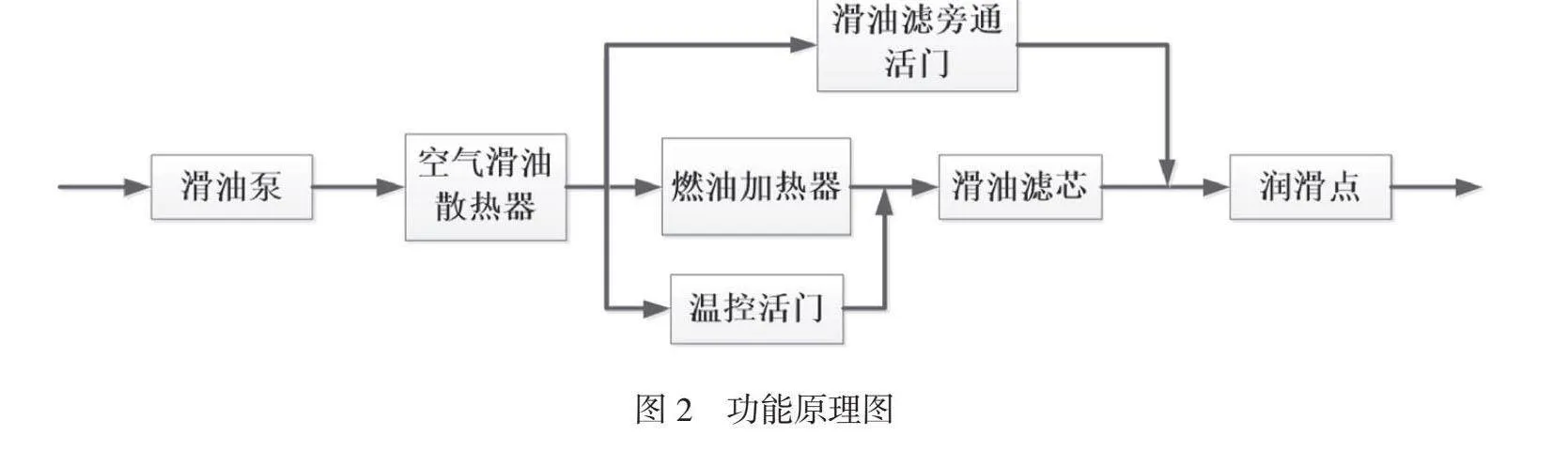

本文重新设计了一款新型温控活门,在燃滑油实验台上主要测试了温控活门的初开温度和全开温度、流阻和流通能力。试验情况见表2。

比较统计试验数据与理论计算数据可以看出,试验结果与理论计算结果拟合程度较好。

5 结语

本文主要介绍了温控活门的常用计算公式,对其增加了流阻系数进行修正,试验证明该计算公式较准确。由试验结果可以看出,40℃以后,感温元件继续伸长,对流通能力基本无影响,可见,活门流通能力的计算是全过程的计算,不仅要考虑活门通径,还要评估后续开度对其的影响。

本文设计的新型温控活门结构在仿真和试验过程中通过了额定压力的考验,表明该种结构具有一定参考价值。

参考文献

[1]陆陪文.实用阀门设计手册[M].北京:机械工业出版社,2011.

[2]全国压力容器技术标准化委员会.钢制压力容器:GB150—1998[S].北京:中国标准出版社,1998.

[3]机械设计手册编委会.机械设计手册:液压传动与控制[M].北京:机械工业出版社,2007.

[4]杨世忠,邢丽娟.调节阀流量特性分析及应用选择[J].阀门,2006(5):33-36.

[5]杨纪伟,调节阀流量调节理论研究[J].流体机械,2003,31(2):24-26.