某航空发动机减速器的工作模态测试与分析

2024-12-06刘杰薇徐福健何刘海

摘 要:在温度高、转速高等恶劣工作条件下,中小航空发动机减速器的振动特性较复杂。为得到减速器实际工况下真实的振动特性,本文先根据减速器机匣的结构选取合适的拾振点,并建立简化模型,利用LMS仪器采集响应信号,然后对采集的信号进行滤波降噪,最后采用Op.PolyMAX法对信号进行分析,获取航空发动机减速器的实际边界条件下的模态参数(工作模态),找出减速器振动大的原因,可作为减速器机匣结构设计和故障诊断的依据。

关键词:航空发动机;减速器;工作模态分析;故障诊断

中图分类号:V 233" " " " 文献标志码:A

减速器是航空发动机关键部件,结构紧凑,传动齿轮众多,多种振动激励源互相耦合。在其研制过程中,振动问题尤为突出,了解其振动特性可有效提高研制周期和安全性。模态参数(模态频率、阻尼比和模态振型等)是结构的固有属性,通过分析模态参数,可以预知结构在某频段内的实际振动响应,从而为结构的故障诊断、状态监测以及结构优化设计等方面提供依据[1]。因此,对减速器进行模态分析有重要的实际意义。

传统的模态分析主要分为理论模态分析和试验模态分析。目前理论模态分析方法中的有限元计算法存在理论假设和原始参数不确定的缺陷[2];试验模态分析法不符合实际边界条件,而且像发动机减速器这样的大型复杂结构难以激励或者激励花费很高。工作模态方法(Operational Modal Analysis,OMA)可以弥补这些缺陷,可仅根据结构在实际工作状态下的响应信号来识别模态参数。运用该方法识别各模态参数,可真实反映结构在工作状态下的动力学特性。

因此,本文基于LMS测试分析系统,采用Op.PolyMAX法识别出航空发动机减速器工作模态参数,并进行故障诊断,以准确实现故障定位并提出改进措施。

1 试验方法

某航空发动机减速器随整机试车时振动比较大。为了找出原因,需要对减速器进行工作模态分析,以了解其工作状态的振动特性,为故障诊断分析提供依据。

1.1 测试设备

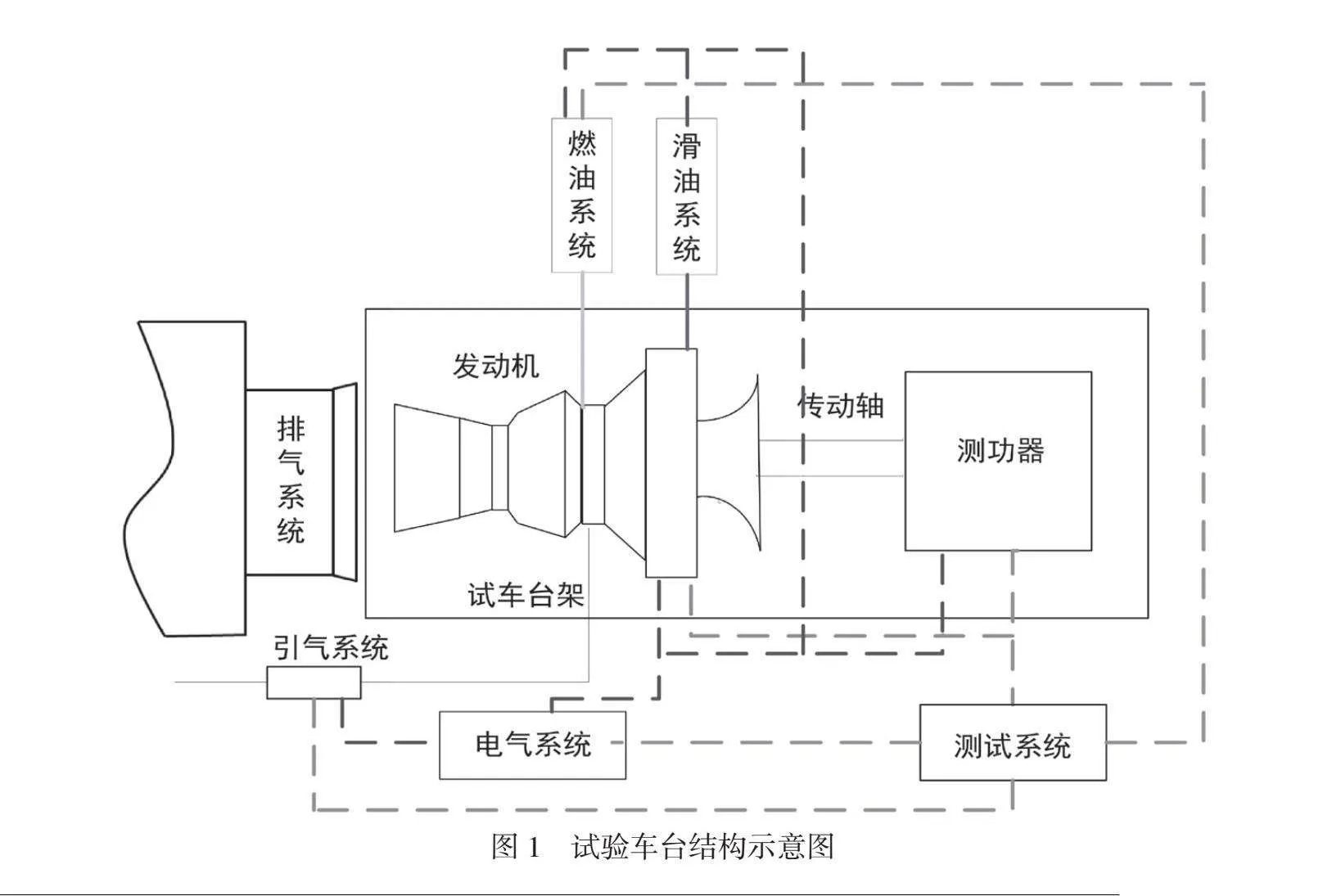

试验器为整机试车台,如图1所示。主要包括测功器、传动轴、滑油系统、燃油系统、某航空发动机(含体内减速器单元)、测试系统以及电器系统等。根据发动机最高工作转速和减速器传动比,计算出减速器齿轮副最高啮合频率为2000Hz。考虑啮合频率为激励源,为尽量测得多阶模态参数,设置试验频率测试范围为0Hz~3kHz。本模态测试使用的设备包括LMS多通道振动模态试验系统(用于振动响应信号记录与分析)和PCB 4525B型三向加速度传感器。

1.2 测点布置

由于传感器数量有限,远少于最佳测点数量,因此在综合考虑减速器结构动力学特性的基础上,将结构边缘轮廓点、振源作用点、结构交联点、传力点和重要响应点等作为测点;测点尽量避开模态的节点或者支撑点;测点能较清楚地反映减速器的几何形状。由此确定了传感器在减速器齿轮箱上的优化布置,前机匣沿周向布置7个测点,后机匣沿周向布置9个测点。该布置方法能确保测得的动态振动信息具有代表性,能充分体现出减速器箱体各种工作状况下的振动特性。

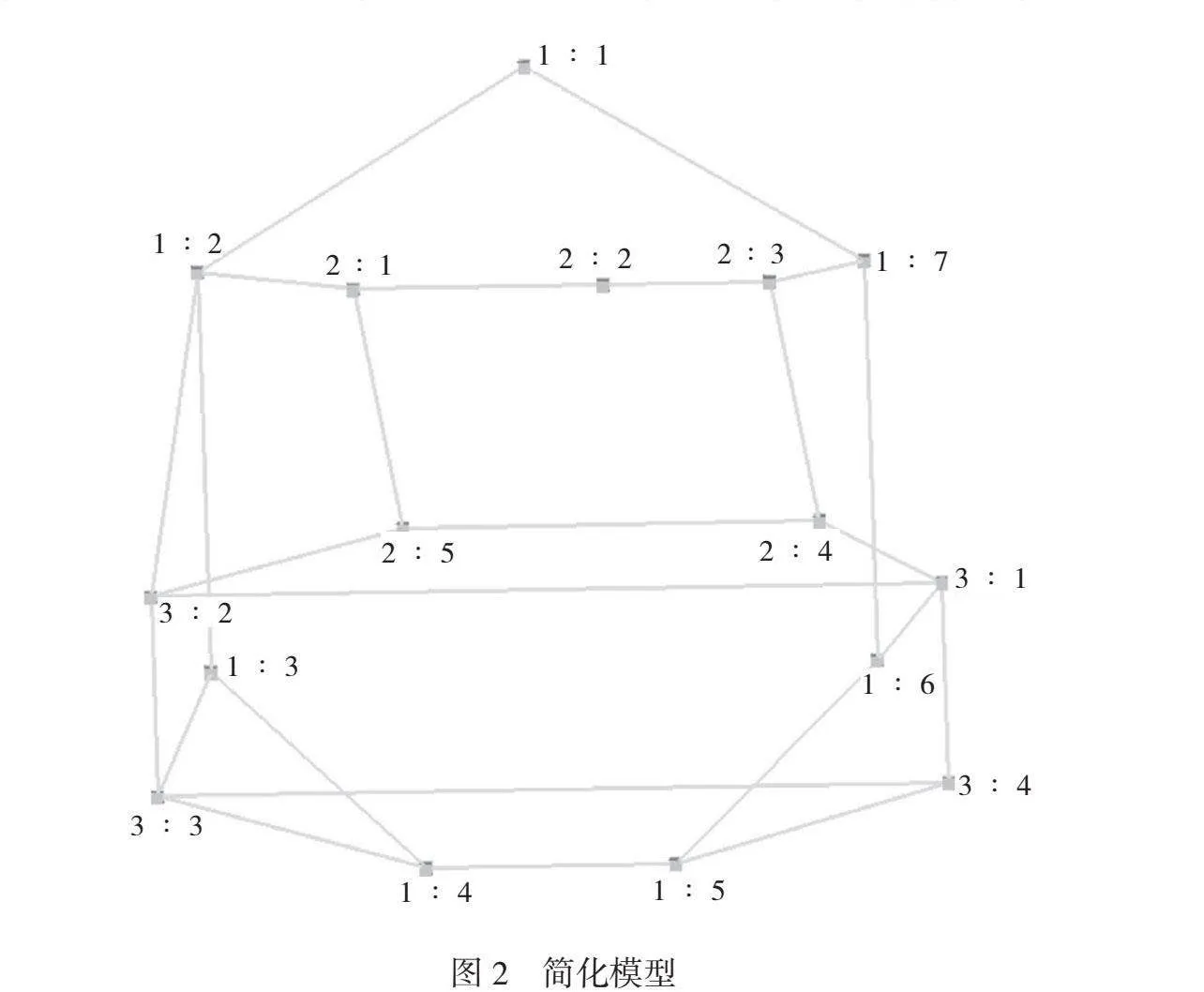

根据每个传感器(测点)在减速器的位置坐标,在Test.lab里建立模态测试试验模型,如图2所示。试验模型点1∶1~1∶7对应前机匣的测点;试验模型点2∶1~2∶5和3∶1~3∶4对应后机匣测点。LMS多通道振动模态试验系统对振动响应信号进行数据采集、分析,并计算互功率谱函数矩阵,进而识别出模态参数。由于试验中靠近齿轮副的测点振动响应较强烈,因此将测点1∶1和测点1∶2作为参考点。

1.3 试验方案

发动机减速器机匣工作模态测试共进行了2轮试验。第一轮试验对象为整机试车时振动大的1#减速器,根据第一轮试验结果对减速器机匣进行改进。第二轮试验对象为改进减速器机匣的2#减速器。每轮试验分别对发动机地慢-空慢、空慢-最大巡航、最大巡航-最大起飞、最大起飞-空中慢车等13种工况进行2次振动响应数据采集,选取2次试验重复性较好的工况进行分析。

试验最初拟定了16个测点,但进行正式试验时,鉴于安装座脱落、传感器信号线与机匣干涉等原因,只监测了13个测点。

2 试验数据分析

2.1 工作模态参数识别

对航空发动机减速器这样复杂且含有旋转部件的装置来说,在实际工作过程中会存在各转动件的转频及其倍频、各齿轮的啮合频率等复杂的频率成分,本文将这些频率成分称为“额外输入峰”。

在减速器工作模态测试过程中,由于实际环境激励通常存在大能量的“额外输入峰”,而不是纯粹的白噪声,会增加额外的输入极点,该输入极点并不等于系统极点,因此在工作模态识别过程中存在“额外输入峰”的辨识问题。“额外输入峰”的表现主要为频率与转速有关且阻尼比较小。进行工作模态分析时,应对“额外输入峰”进行处理,以剔除其引起的虚假模态。再运用Op.PolyMAX法进行模态参数识别。该方法是一种用互功率谱进行未知激励的模态参数识别方法,它集合了多参考点法和最小二乘复频域法的优点,可在复杂工况背景下准确识别模态参数。

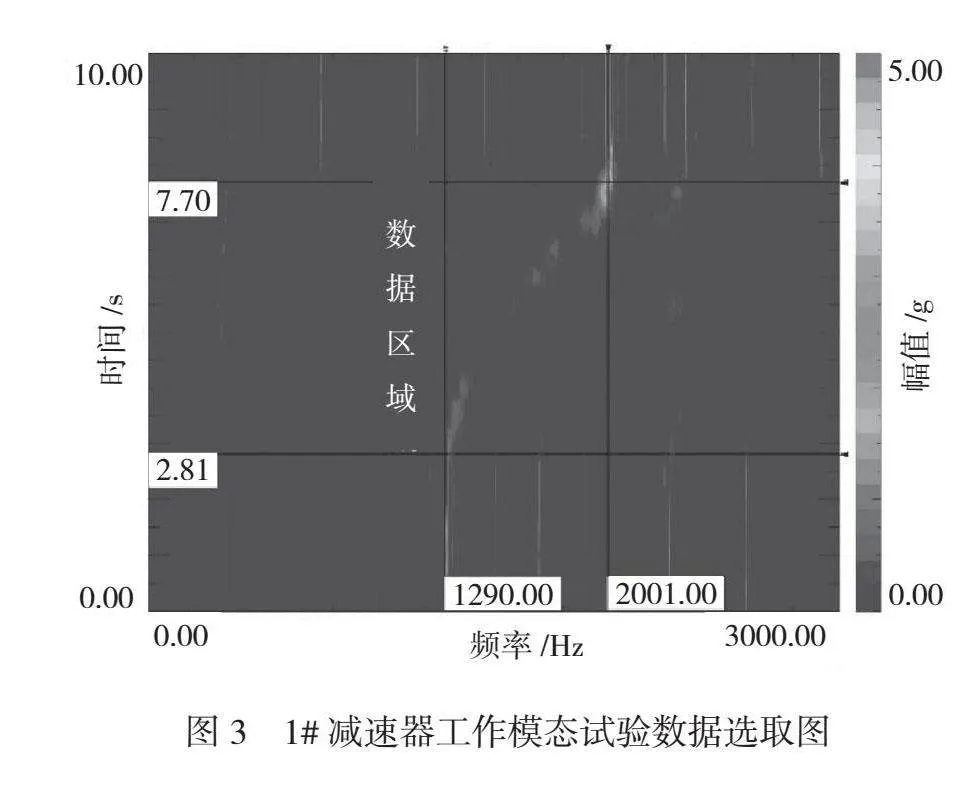

根据试验数据的时频云图可知,数据段中存在大能量的频率成分,为使分析的数据各频率能量分布均匀,剔除某些频率占主要能量的数据段,本次试验工作模态试验分析数据选取分别如图3、图4所示。

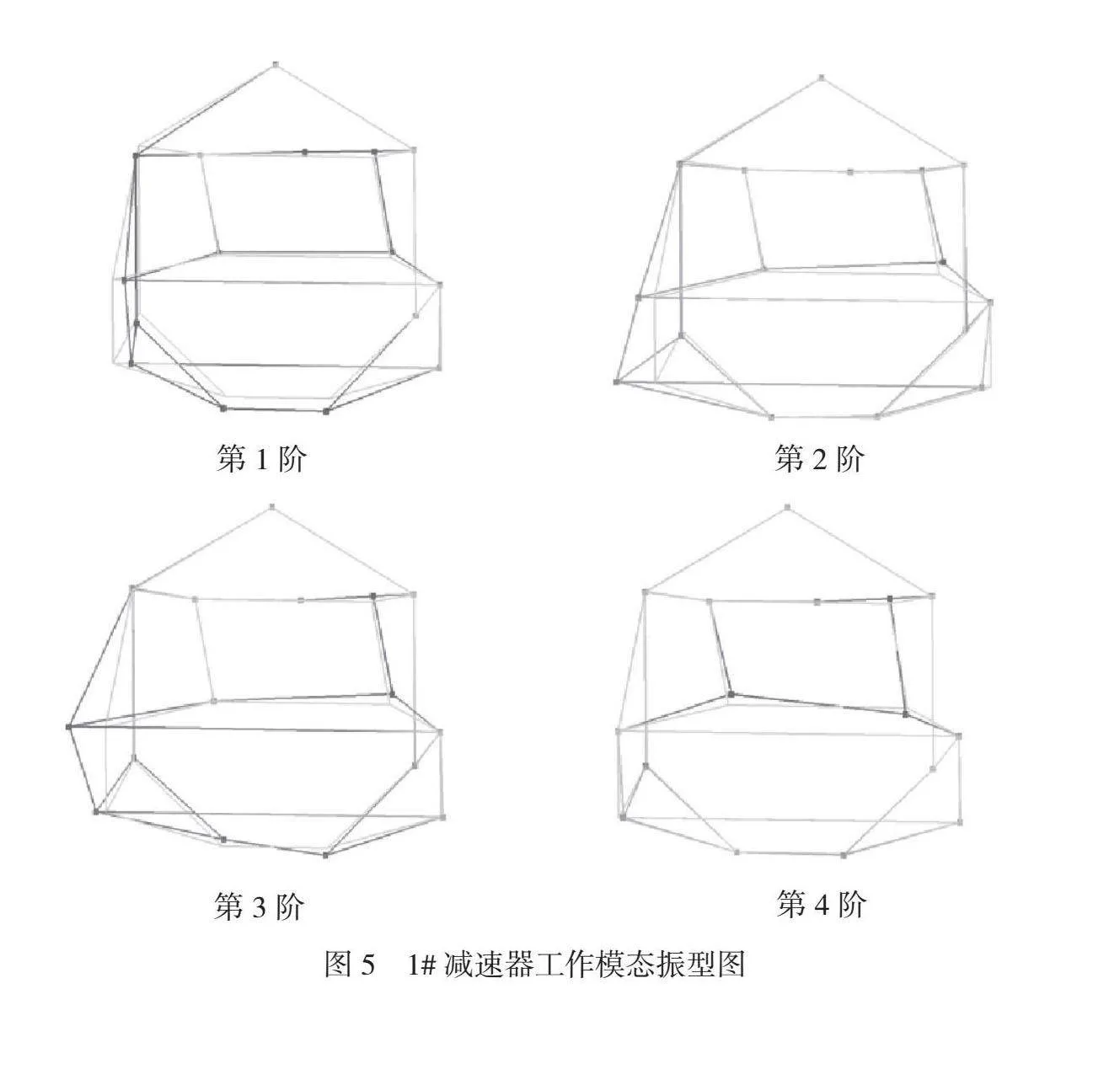

获得的数据经Op.PloyMax分析可得稳态图,其中f、d、v、s分别表示假定极点增加时在给定精度内频率响应函数分别在频率、频率和阻尼、频率和模态参与因以及频率与阻尼/模态参与因子保持稳定的状态。s为稳定性好的最优极点,选择稳态频率时,s越多,得到的模态参数越精准,因此把纵向一致的s对应的频率看成l阶。剔除虚假模态后的减速器模态参数见表1,前4阶模态振型如图5所示。由于振型类似,因此只给出1#减速器的振型图。

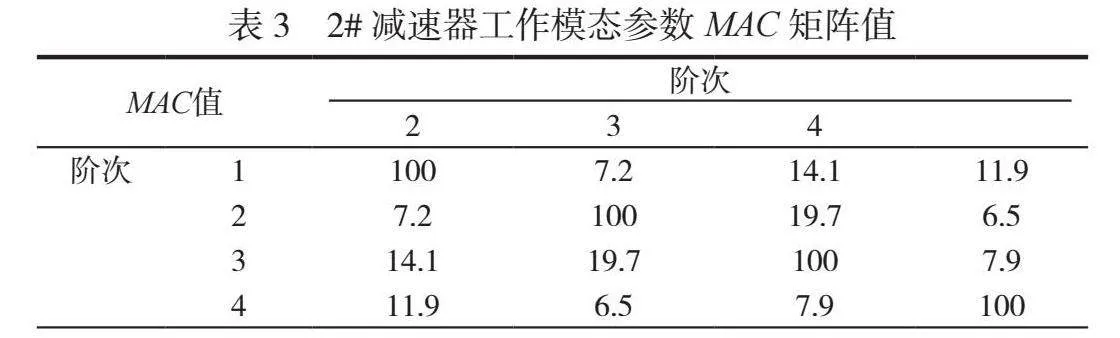

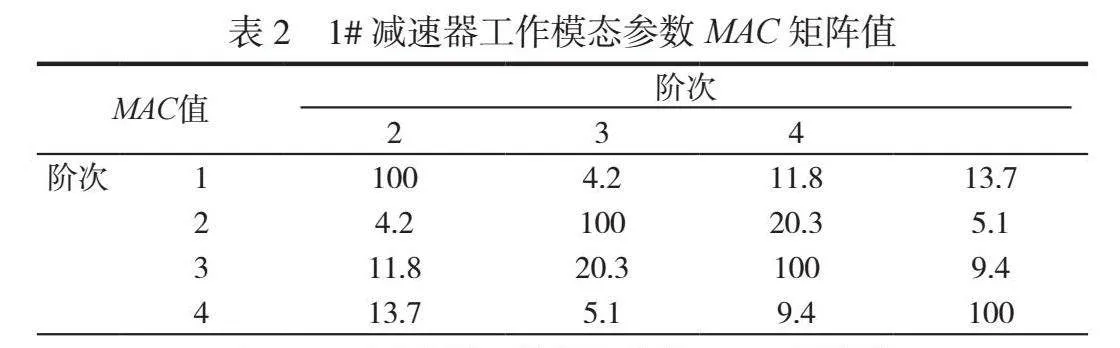

对模态分析结果进行验证的常用方法是模态判定准则(MAC值),用于比较振型的一致性。2次模态振型的MAC值分别见表2和表3。两次结果除了第2阶和第3阶振型间的MAC值偏高以外,其他各阶模态间的MAC值均较低,说明它们间具有良好的正交性,评估了提取模态的正确性。第2阶与第3阶MAC值为20%左右,原因是布置的测点数偏少,丢失部分特征,进而导致2阶模态振型相近。

2.2 分析结果

根据第一轮试验结果可知,1#减速器第3阶工作模态频率(1301Hz)和减速器的某对齿轮副啮合频率(1298Hz)极为接近,易发生共振。同时,该阶模态振型为减速器机匣的扭转振型,扭转振动会引起机匣整体性能不稳定,引起减速器机匣内齿轮不对中等问题,影响齿轮啮合,导致啮合频率能量较大,整机试验过程中振动增大。

结合发动机试车时1#减速器振动信号的频谱分析可知,其振动大的主要能量集中在1298Hz,可基本判定减速器共振是振动大的主要原因。结合该阶模态振型,对减速器进行改进,并增加机匣的刚度,以避开共振频率。

根据第二轮试验结果可知,改进机匣后,2#减速器的第3阶工作模态频率提高至1469Hz,与齿轮副啮合频率存在足够的裕度(13.2%),不易发生共振。在后续的整机试验中,2#减速器1298Hz的幅值明显降低,从而验证了试验的准确性。

3 结论

本文应用LMS仪器采集响应信号,并对采集的信号进行滤波降噪,最后采用Op.PolyMAX法对2台发动机减速器的信号进行工作模态分析,主要结论如下。1)Op.PolyMAX方法能够在有色噪声激励、脉冲激励等非平稳环境激励情况下,获得减速器的工作模态参数。2)分析了减速器第3阶模态频率与齿轮啮合频率接近,导致减速器振动大的原因,并提出改进措施。3)工作模态可获得减速器在工作状态下的模态参数,为减速器的设计、使用和故障诊断提供依据。

参考文献

[1]BART" P,ROECK D.Stochastic system identification for operational"modal analysis:A review[J].Journal of dynamic systems, measurement"and control,2001,123(4):659-667.

[2]程珩,赵远.工作模态分析在减速器监测和诊断中的应用[J].振动、测试与诊断,2010,30(2):197-200.