连续皮带机设计与仿真

2024-12-06敫旭东

摘 要:本文对连续皮带机进行结构设计,包括皮带机中的输送带、托辊、支架等关键组件。在设计过程中,给出了三类关键组件的外形尺寸、配置距离,并给出许用力、许用面积、许用应力3个校核模型。在仿真试验过程中,以许用应力校核模型为基础,进行连续皮带机的应力和应变分析。结果显示,输送带底部中间区域、托辊和支架整体都是承受应力、产生应变较大的关键位置,在皮带机的使用中要加以注意,以提升皮带机的安全性。

关键词:皮带机;连续设计;托辊组件;支架组件

中图分类号:U 45" " 文献标志码:A

在大型矿区中,物料运输是非常重要的工作,不仅关乎矿区作业安全,而且也影响矿产挖掘和产出的效率[1]。采用专用车辆进行运输是一种解决方案,但是车辆运载能力有限,单次运输效率低,需要配置大量运输车才能完成任务,不仅加大作业成本,而且也需要周边良好的交通环境作为支撑。因此,采用皮带机的连续传动方式完成运输,是一种更稳妥、更有效的解决方案[2]。皮带机不仅工作原理简单,而且运载量大、运输效率高,在矿区内布置完成后可以连续工作,大大提升物料运输的效果。当然,矿区的运输距离一般都比较长,需要加长皮带机的皮带长度、提升关键零件的强度并完成连续化设计,这样才能有效地承担矿区的运输任务。皮带机连续设计的关键就在于皮带组件、托辊组件、支架组件的强度满足要求,能够适应运输过程中的各种受力和冲击[3]。基于这种考虑,本文展开连续皮带机的设计工作,并对其关键组件的受力、变形等情况进行仿真验证。

1 连续皮带机设计及校核

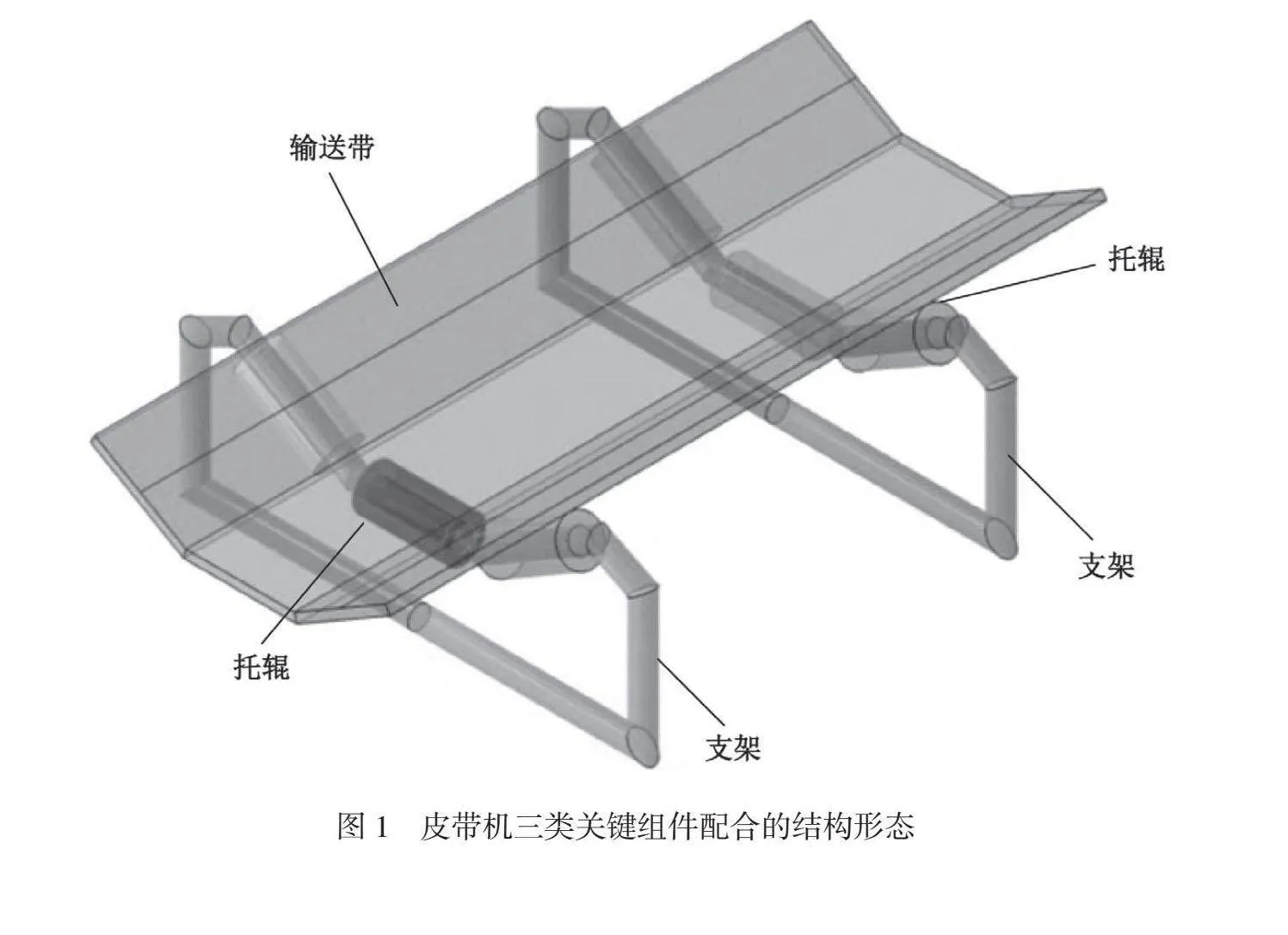

从结构上来看,皮带机包括皮带组件、托辊组件、支架组件,其相互配合关系的结构形态如图1所示。

为了承载物料运输,输送带必须具有一定的宽度和长度。同时,输送带的2个侧面要进行上翘设计,这可以防止中间输送带边缘处的物料在运输过程中散落。为了提升输送带的运输效率,输送带的下方要配置托辊,它是一种内部中空的圆柱,安装后可以较灵活地旋转和滚动。它既有托举输送带的支撑效果,又可以通过自身的滚动助力输送带不断运送。支架主要发挥支撑作用,可以给输送带整体一个比较合适的高度。

皮带机的连续设计就是在输送带长度较长的情况下,每隔一定的距离就要设置支架和托辊,以提升输送带的强度,保障物料运输过程的安全性。

在本文的设计工作中,结合输送带自身的强度,每隔1000mm布置1个支架,支架的最大跨度为1000mm,支架的支撑高度设定为300mm,支架的直径设定为20mm。托辊作为一个圆柱体,内部直径设定为50mm,外部直径设定为100mm,内部中空,单个托辊的长度设定为200mm。输送带的厚度为20mm。

为了校验连续皮带机设计中的皮带组件、托辊组件、支架组件是否安全,采用以下3种校核法。1)受力校核法。即检验皮带机中关键组件的实际承受力是否小于该组件制造材质所能承受的许用力。这种方法一般是在已知组件承受应力、组件受力面积大小的情况下实现的,通过组件承受应力和组件受力面积大小相乘计算出组件实际承受力,再与组件材质的许用力进行比较。如果组件实际承受力小于材质的许用力,那么皮带机就是安全的,可以继续运行。如果组件实际承受力大于材质的许用力,那么皮带机就是不安全的,需要停机检修。2)受力面积校核法。即检验皮带机中关键组件的受力面积是否小于该组件的许用受力面积。这种方法一般是在已知组件承受应力、组件实际受力的情况下实现的,通过组件实际受力和组件承受应力相除计算出组件实际受力面积的大小,再与组件的许用受力面积进行比较。如果组件实际受力面积小于许用受力面积,那么皮带机就是安全的,可以继续运行。如果组件实际受力面积大于许用受力面积,那么皮带机就是不安全的,需要停机检修。3)应力校核法。即检验皮带机中关键组件的承受应力是否小于该组件的许用应力。这种方法一般是在已知组件受力面积大小、组件实际受力的情况下实现的,通过组件实际受力和组件受力面积相除计算出组件实际应力的大小,再与组件的许用应力进行比较。如果组件实际应力小于许用应力,那么皮带机就是安全的,可以继续运行。如果组件实际应力大于许用应力,那么皮带机就是不安全的,需要停机检修。

2 连续皮带机的应力仿真分析

在接下来的工作中,将借助有限元分析软件对设计的连续皮带机进行应力仿真分析。在分析过程中,对皮带组件、托辊组件、支架组件的参数进行设定,见表1。

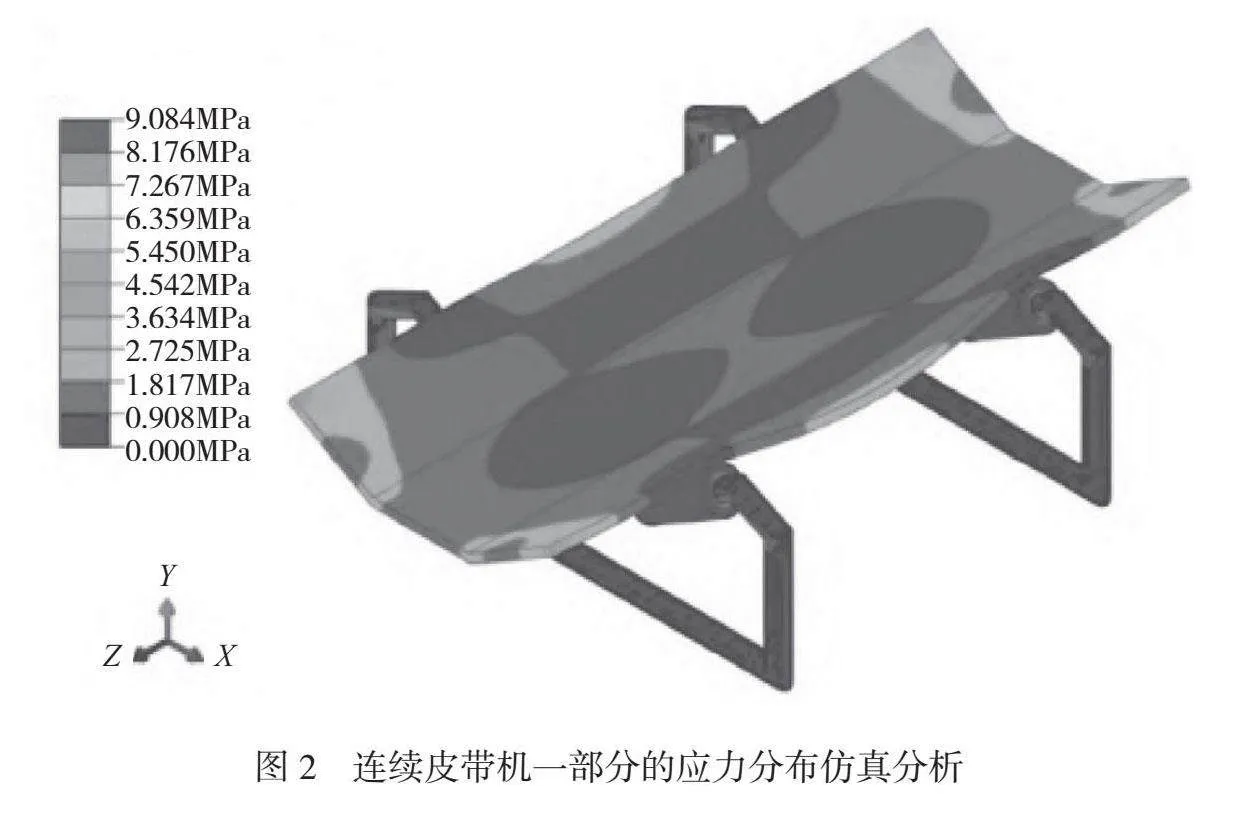

在表1配置的各项参数下,对图1中给出的连续皮带机结构的一部分应力分布进行仿真分析,结果如图2所示。

由图2可知,深色代表的区域应力较大,浅色代表的区域应力较小。当物料均匀排布于输送带表面时,输送带组件上的应力主要集中在底部的中间区域,而两侧斜坡的输送带上,也有较为集中的应力分布。

与输送带相比,托辊组件、支架组件都呈现整体为深色的效果,这也表明托辊组件、支架组件在输送过程中都承受了较大、较集中的应力。当然,这些应力的分布都没有超出许用应力的范围,皮带机处在安全的工作范围内。

考虑支架和输送带接触的位置,两类组件的应力都比较大且集中,这是连续皮带机能否安全工作的关键位置。在这一位置设置剖面,观察剖面内的应力曲线变化。这时的应力变化情况又分为2组,一组是剖面内的支架组件的应力变化。通过观察发现,剖面内支架组件的应力分布以中心位置为分界线,呈现大致对称的分布形态。越靠近中心位置的区域,应力越大,越远离中心位置的区域,应力越小。并且,这一组应力变化曲线在托辊组件支撑的临界位存在突变。因此,导致应力曲线的整体变化并不具有完全连续的、一致的趋势。剖面内支架组件应力变化曲线如图3所示。另一组是剖面内的输送带组件的应力变化。通过观察发现,剖面内输送带组件的应力分布也是以中心位置为分界线,呈现大致对称的分布形态。靠近中心位置的区域应力较小,这与此位置受力主要被托辊组件、支架组件分担有关。在托辊组件配合的空隙位置,托辊组件、支架组件与输送带脱离接触无法承担更大的受力,从而使输送带的应力增大。但因为输送带本身具有较强的弹性模量,所以应力曲线的变化还是非常光滑的,呈现类似正弦曲线的形态。剖面内输送带组件应力变化曲线如图4所示。

3 连续皮带机的应变仿真分析

在表1配置的各项参数下,对图1中给出的连续皮带机结构的一部分应变分布进行仿真分析,结果如图5所示。

由图5可知,深色代表的区域应变较大,浅色代表的区域应变较小。当物料均匀排布于输送带表面时,输送带组件上的应力主要集中在底部的中间区域,而两侧斜坡的输送带上也有较为集中的应力分布。但与图2中的应力分布相比,输送带底部集中的区域缩小了,并且有向边缘延伸的迹象。

与输送带相比,托辊组件、支架组件都呈现整体深色的效果,这也表明托辊组件、支架组件在输送过程中产生了较大的应变,并且与它们所受的应力大小是一致的。

仍然采用应力分析时设置的剖面,即支架和输送带接触的位置,观察剖面内支架组件的应变分布情况。通过观察发现,剖面内支架组件的应变分布以中心位置为分界线,呈现大致对称的分布形态。远离中心位置的区域应变较小,接近0,接近中心位置的区域应变较大,但应变最大的区域出现在托辊组件配合的空隙位置。剖面内支架组件应变变化曲线如图6所示。

观察剖面内的输送带组件的应变变化发现,剖面内输送带组件的应变分布也以中心位置为分界线,呈现大致对称的分布形态。靠近中心位置的区域应变较小,这与此位置受力主要被托辊组件、支架组件分担有关。在托辊组件配合的空隙位置,因为托辊组件、支架组件与输送带脱离接触无法承担更大的受力,所以输送带的应变增大。但因为输送带本身具有较强的弹性模量,所以应变曲线的变化还是非常光滑的,呈现类似正弦曲线的形态。剖面内输送带组件应变变化曲线如图7所示。

对比图4和图7可知,剖面内输送带组件的应力和应变变化曲线的形态是比较接近的。

4 结语

矿区的运输距离一般都比较长,需要加长皮带机的皮带长度、提升关键零件的强度、完成连续化设计才能有效地承担矿区的运输任务。皮带机连续设计的关键就在于皮带组件、托辊组件、支架组件的强度满足要求,能够适应运输过程中的各种受力和冲击。本文分别对连续皮带机的关键组件进行设计,并采用许用应力的校核方法,在有限元仿真平台下对连续皮带机结构的应力、应变进行仿真分析,相关结果可以为矿区皮带机的应用设计提供相应参考。

参考文献

[1]李敏,高文亭,张贝贝.皮带机关键部件寿命可靠性分析及提升对策研究[J].产品可靠性报告,2023,35(8):130-131.

[2]王景艳.矿用皮带机变频电控系统在煤矿中的运用探讨[J].中国设备工程,2023,53(14):82-84.

[3]刘涛,窦怀武,王天龙.火电厂输煤皮带机喷淋抑尘装置控制系统的设计[J].电力系统装备,2023,24(3):67-69.