Q355C厚规格热轧带钢边部裂纹成因与控制

2024-12-05马进薛长江高冲张野

摘 要:为了解决炼钢厂厚规格Q355C热轧卷板在生产过程中出现的上、下表面双侧边部大量无规律裂纹问题,从钢水成分调控、设备精度校准以及冷却过程控制等多个关键环节着手,深入分析了造成边部裂纹的潜在因素。基于这些分析,提出了一系列针对性的工艺优化措施,旨在全面提升钢材的品质和生产的效率。通过这些改进,期望实现减少热送板坯边部裂纹发生、提高成材率的目标,进而确保最终产品的可靠性与经济效益。

关键词: 热轧卷;厚规格;边部裂纹;板坯

CAUSES AND CONTROL OF EDGE CRACKS IN THICK-GAUGE Q355C HOT-ROLLED STRIP STEEL

Ma Jin Xue Changjiang Gao chong Zhang ye

(Ansteel Group Bengang Group Steel mill Benxi 117000,China)

Abstract:To address the issue of numerous irregular cracks occurring on both the upper and lower surfaces at the edges of the thick-gauge Q355C hot-rolled coil sheets during production, this paper delves into potential factors causing edge cracks by focusing on several key aspects such as adjustment of molten steel composition, precision calibration of equipment, and control of the cooling process. Based on these analyses, we have proposed a series of targeted process optimization measures aimed at comprehensively enhancing the quality of the steel and the efficiency of production. Through these improvements, we hope to achieve the goals of reducing the occurrence of edge cracks in hot-delivered slabs and increasing the yield rate, thereby ensuring the reliability and economic benefits of the final product.

Key words: Hot-rolled coil; Thick-gauge; Edge crack; Slab

0 前 言

在热装热轧工艺的应用中,热装能够显著降低能源消耗,减少钢材在生产过程中的氧化损失,并提升金属的收得率,从而增加生产效率和实现低能耗显著的经济收益。本钢板材炼钢厂热连轧2 300 mm生产线已成功实现了62.8%以上的热装率,这一成果涵盖了广泛的应用范围,包括汽车板、普通碳钢以及高、低、微合金钢等领域,但并不适用于高硅钢、高碳钢及压力容器等易发生裂纹钢种。然而,在2023年生产一批规格为19.8~24.8 mm厚、牌号为Q355C的钢卷时,我们在轧制后的热卷上、下表面边部观察到大量不规则的条状裂纹。考虑到Q355C钢通常用于焊接制管,这些边部缺陷极大地影响了产品的使用性能和焊接质量。针对这一问题,我们逐步进行了彻底的调查和分析,并对生产工艺进行了优化。这一系列改进措施有效降低了边部裂纹的出现概率,对于减轻与其类似合金钢类在厚规格上热轧过程中出现的边部裂纹问题具有重要的实践指导价值。

1 生产流程及连铸机设备参数

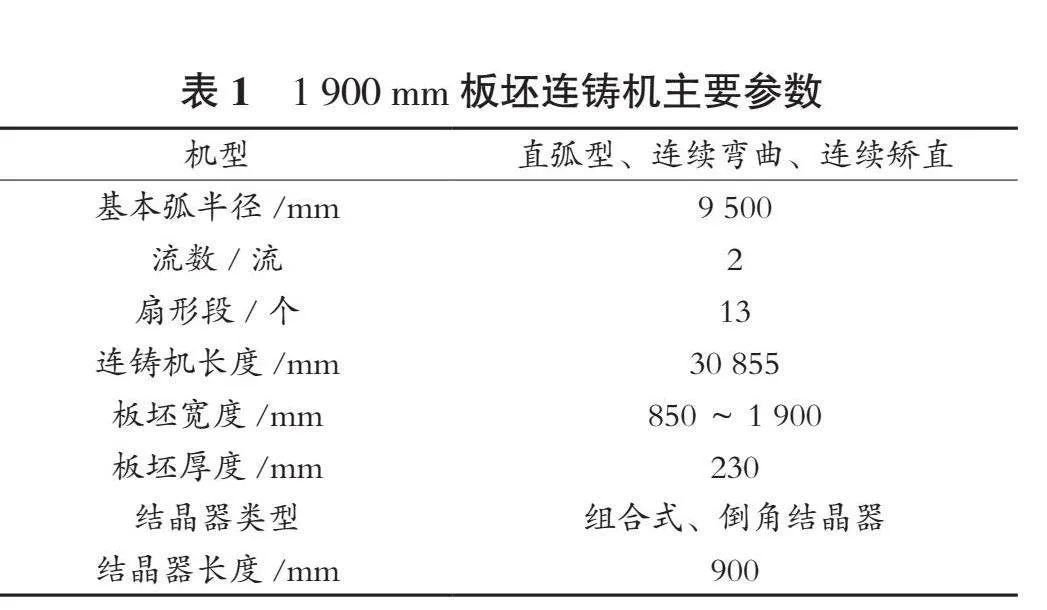

本钢集团生产Q355C工艺流程和连铸机参数介绍:铁水-倒罐站-铁水预处理-顶底复吹转炉-LF钢包精炼-1 900 mm板坯连铸机-2 300 mm机组热轧-取样、检验-入库。

2 边部裂纹产生的原因分析

2.1 组织分析

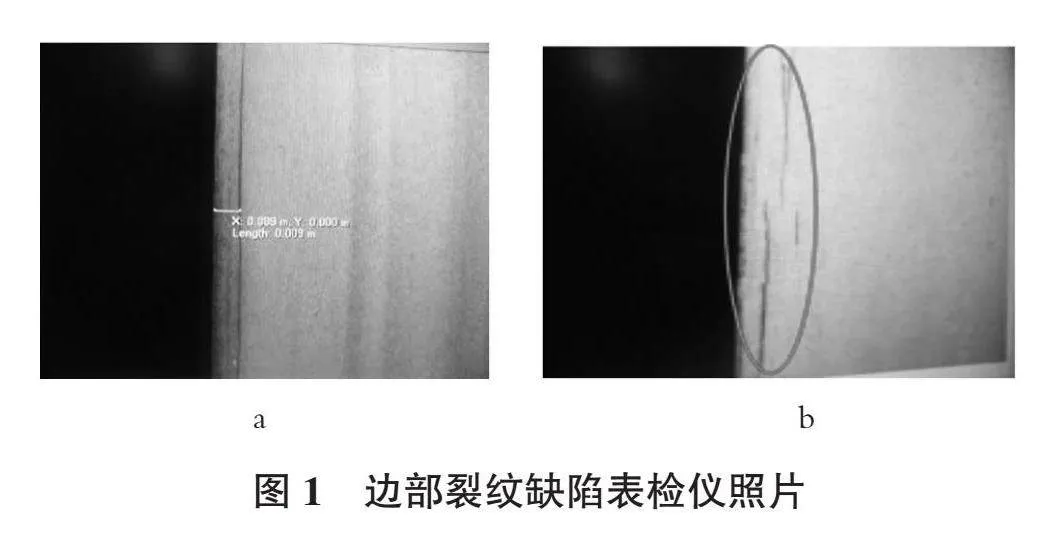

在对产生边缘裂纹的Q355C牌号钢卷进行详细分析后,可以发现这些钢卷主要源自热装铸坯,其成品经过轧制后的厚度介于19.8~21.4 mm。裂纹的位置沿轧制方向均出现在双侧上表面(下表面少量),距离边缘5~15 mm的区域,并呈现断续的形态。通过表检仪拍摄的照片(见图1)可以清晰观察到缺陷的形貌。为了深入了解这些缺陷,对热轧卷边部进行了取样,并开展了金相分析。结果显示,裂纹区域的晶粒尺寸与基体存在显著差异。随后,将试样经超声波酒精清洗及干燥处理后,置于扫描电镜下观察,进一步分析了缺陷的形貌和成分。分析结果表明,裂纹内部含有大量的氧化铁皮及硅锰氧化物,这提示我们裂纹很可能是在装炉前形成的。此外,对比了全部下线清理后的铸坯与热装铸坯产生的边部缺陷率,发现前者的缺陷率仅为4.24%,热送缺陷率为7.75%,明显低于后者。普遍认为,当铸坯角部及其窄面出现缺陷后,由于轧制变形使侧边的部分翻到上下表面,裂纹存在时轧后裂纹会变细,并且在钢板边郜形成条状或者絮状裂纹。综上分析,推断这些缺陷很有可能源自连铸坯本身存在的角部裂纹。

2.2 工艺分析

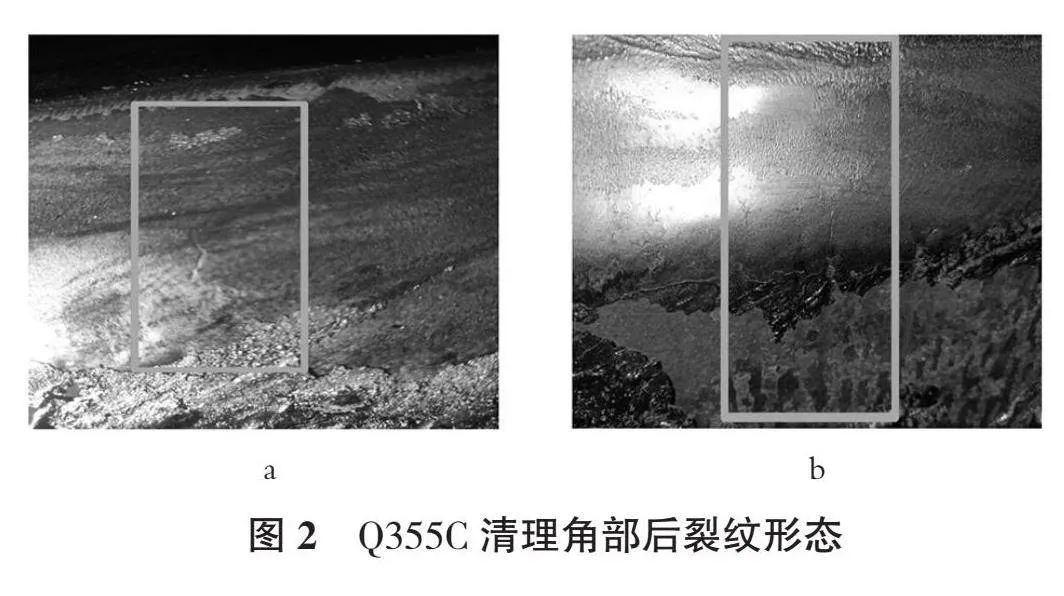

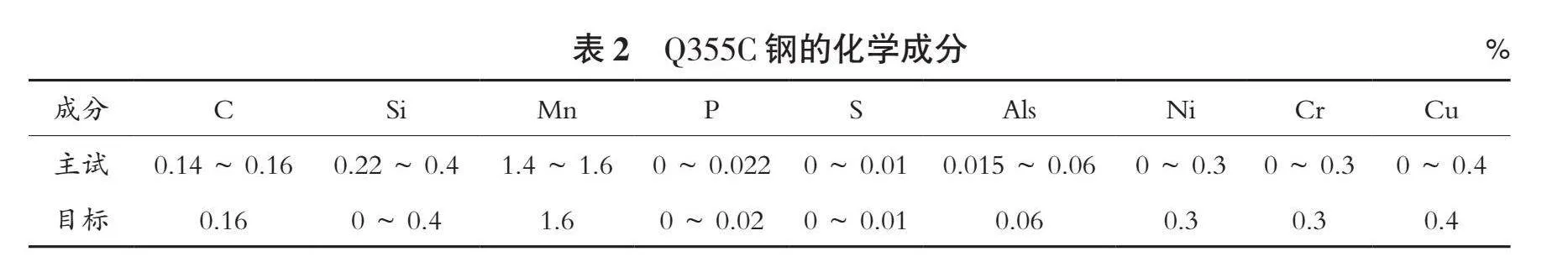

此Q355C牌号钢材的碳含量介于0.14%~0.16%,位于亚包晶反应区,而硅元素的含量范围为0.22%~0.40%。这一较高的硅含量会导致该钢种在凝固过程中包晶区向右移动,从而使得钢水在凝固时受到更显著的包晶反应的影响,坯壳凝固过程中,除了冷却收缩外,还发生包晶相变,由于γ奥氏体密度大于δ铁素体,凝固坯壳发生约0.38%的收缩,进而引起初生坯壳与结晶器铜板之间的局部气隙增大,这种气隙的形成限制了坯壳与结晶器间的热传导效率。如果结晶器内冷却不均匀,使初生坯壳进入包晶相变的时间不一致,最终造成初生坯壳凝固厚度不均匀,使初生坯壳在结晶器内受到各种应力作用时更容易形成角部皮下裂纹,由于使用倒角结晶器,可以提高角部温度,防止跨角部横裂,但是受坯壳厚度影响这些横裂纹更容易出现在靠近内外弧某一侧的窄面。通过对部分铸坯进行下线清理,可以发现其在窄面(靠近内弧侧)存在横裂纹,如图2所示。这些裂纹的形态进一步印证了前述分析,指出了在生产过程中需要特别关注的问题,以便采取相应的预防和改进措施。

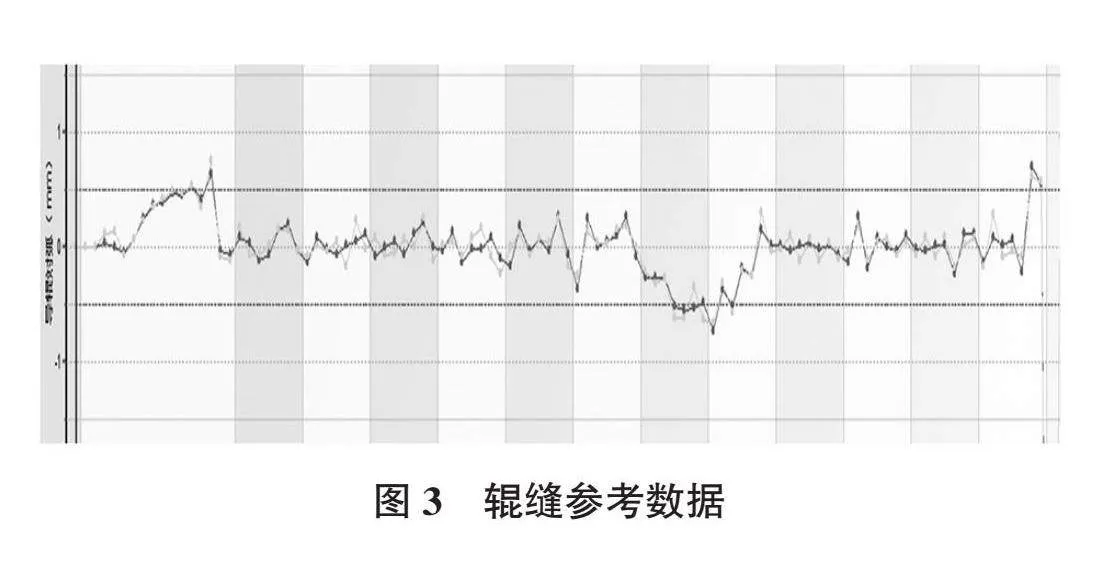

在生产Q355C钢种后,使用辊缝检测仪对连铸机进行了精度检测,如图3所示的接弧数据揭示了一些关键问题,对铸坯的质量产生了显著影响。具体来说,整体开口度下滑至42%,开口度超差造成铸坯凝固受力不均,增加角部裂纹几率。同时,发现结晶器与零段之间、以及零段与第一段之间的接弧偏差尤为突出。此外,通过数值可看出,零段、第七段和第八段的本体开口度也出现了较大的偏差。这些问题主要来源于矫直段的长时间运行导致的辊面磨损以及扇形段链接关节轴磨损严重,其次由于铸机结构形式的影响,弧形段在线运行时间较长时会出现向下倾斜现象,这导致开口度偏差并且由于未能及时调整,这些问题最终引起了开口度的异常。

当铸坯角部在结晶器内形成的坯壳薄厚不均,其随后进入垂直段和矫直段时,由于扇形段支持系统的不良表现,较薄处的坯壳会出现鼓肚-压缩-鼓肚现象,这显著增加了裂纹的形成概率。若存在不均匀的受力或过度的局部变形,这无疑会进一步恶化铸坯角部裂纹的问题。对下线检修的零段进行了二冷喷嘴检查,发现零段下区外部喷嘴已被杂物包裹,水量减小或无水,严重影响了预期的冷却效能。在线清理这些喷嘴存在着一定的困难,且操作不慎可能会改变喷嘴的形态。而在下线维护时,由于长时间的高温作用使得包裹喷嘴的外壳变得坚硬,清理工作不仅费力还容易导致喷嘴损坏,从而增加了备件的成本。此外,零段上区的二次冷却喷水分布也不理想。当铸坯进入二冷区后,不佳的冷却效果或非均匀冷却可能导致铸坯坯壳强度不够难以抵抗钢水静压力,产生鼓肚和鼓肚造成的裂纹、造成结晶器液位波动等。

现普遍观点认为,由于连铸机二次冷却系统的动态设计特点,在生产特定断面的铸坯时,角部恰好位于弯曲段喷淋的边部喷嘴中心区域,这使得铸坯角部的冷却强度过高,进入了低温塑性区。在这种状态下,坯壳在顶弯矫直时受到的应变力更大,极易在窄侧外弧靠近角部产生裂纹。但如果二次冷却不足或不均匀时,内弧侧坯壳较薄受钢水静压力作用,极易造成靠近内弧侧裂纹。统计以往数据并根据断面分析的具体情况如图4所示。

3 主要改进措施及效果

经过技术人员的多轮深入讨论与分析,采取了一系列针对性的控制措施来应对边部裂纹问题。这些措施的实施显著提高了Q355C厚规格板坯的热过率和轧制合格率,分别达到了71.68%和98.71%。

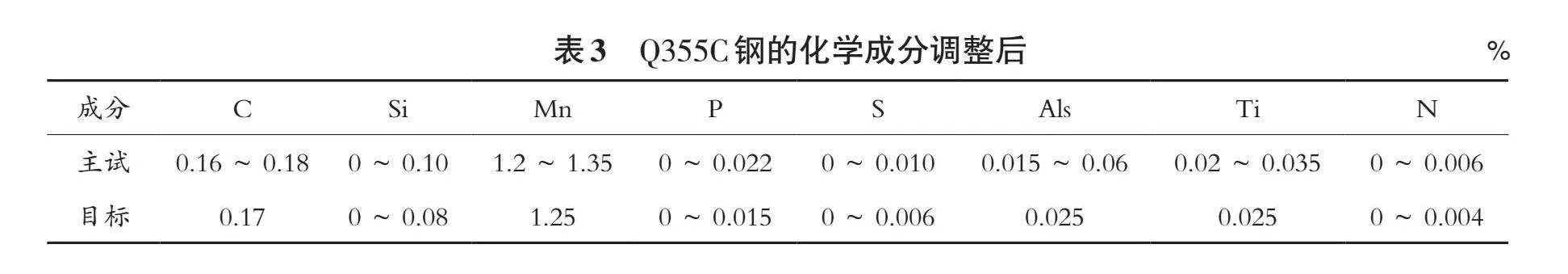

3.1 钢水成分调整

其中一个关键措施是对钢水成分进行了调整(如表3所示)。采取了避开包晶反应成分区域的调整策略,通过提高碳含量、降低硅含量,并添加钛元素来实现合金设计的优化。同时,还降低了磷和硫这两种有害元素的含量,减少杂质元素的介入,并执行了精心的保护浇铸工艺以防止钢水的二次氧化,避免钢水中氮含量的增加,以此来减少在奥氏体晶界碳氮化物析出,因为当碳氮化物析出严重时会使此处应力产生集中,逐渐形成裂纹。此外,减少了铝元素的含量,以降低AlN对边部裂纹的不良影响。这些成分调整在整体上为提高板坯质量奠定了坚实的基础。

通过实施提高碳含量、降低硅含量并增加钛元素的合金设计策略,能够减少合金添加量,从而有效降低了生产成本。在性能层面,经过精心调整的成分所带来的性能变化如表4所示。据预测,经过成分重新调整后,钢材的性能将满足标准要求,确保了材料的质量与可靠性。

3.2 控制铸机精度偏差

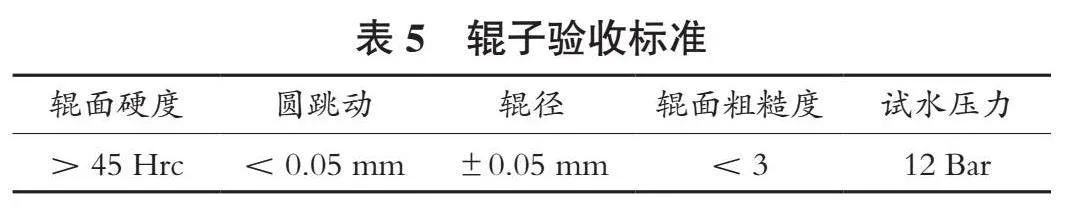

为了确保在线铸机的精度并提高产品质量,采取了多项措施来提升铸机接弧性能和精度的持久性。这包括对离线检修段的辊子实施了一套严格的验收和检修标准。更新了离线检修验收的标准作业卡,并推动了这些标准化检修流程的实施。在辊子上机前,进行了一系列严格的高标准验收检验,其中包括圆跳动、辊子直径和硬度测试,并明确了相应的报废标准,如表5所示。此外,还使用了专用吊具用于辊子的搬运,并制作了专门的存放吊装架以及喷淋试水间,以便按照既定标准对离线喷嘴进行清洁和维护,从而保障了铸机设备的精准运作。

为确保在线铸机辊子的精度和延长其使用寿命,要求在检修过程中必须使用专为辊子设计的吊装吊具,并且制作了专用的辊子存放架和吊装架。这些举措旨在避免在离线存储、检修运输以及现场吊装过程中对辊子的密封和轴承造成损伤,从而确保辊子的长期性能并提高铸机的在线精度。

扇形段的内外弧框架采用的是一种铰链式设计,但受到在线设备倾斜的影响,导致实际工作中的开口度与离线状态下的检测结果存在偏差。为了进一步提升对弧(接弧)的精度,需要重新调整数值,将扇形段内外弧的公差标准从±0.2 mm(即0.4 mm的公差范围)提升至±0.1 mm。同时,内弧和外弧分别采用正负公差进行检修,将精度提高至±0.05的标准。为了确保离线检修的精度,采用激光跟踪仪对所有离线接弧尺进行精确测量和校正。同时,使用激光跟踪仪来对铸机的段位辊子接弧进行检查和验收。这一举措标志着告别传统的手工验收方式,大幅提升验收的精度并彻底消除人为误差。

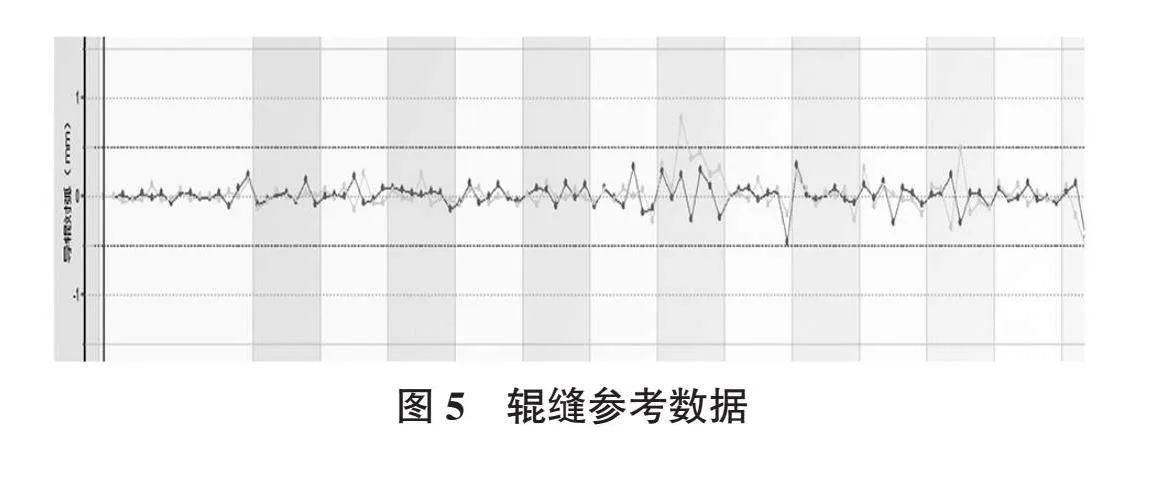

在生产前对铸机结晶器加大检查力度,保证铜板平整度、锥度、足辊的转动性及足辊喷淋角度。对扇形段进行辊缝测量,严格控制零段开口度在242.5 mm的-0.1~+0.5 mm的公差要求,对不符合要求的扇形段各辊进行在线基础数据调整,保证结晶器和零段、零段与一段接弧以及本体接弧合格率≥98.08%,其他扇形段以及本体接弧合格率≥90.23%,合格标准为±0.3 mm,保证良好的扇形段接弧精度是降低边部裂纹的必备条件之一。调整后辊缝如图5所示。

3.3 控制铸机二次冷却

通过建立专门的离线喷淋试水间,并制定了严格的喷淋检验标准。指派人员负责处理喷淋工作,包括对喷嘴的拆解、修理和清理打磨,确保所有工作均按照既定标准进行。此外,对喷嘴的定位摆放进行了规范化管理,防止了混乱安装的情况,确保了上线后的喷淋设备能够保持正确的压力流量和喷射角度,避免了因安装位置错误而导致的冷却不均匀问题。

为了有效解决垂直段和弯曲段中二冷水喷嘴频繁在线堵塞的问题,在两次浇铸间隔期间对二冷喷嘴进行了仔细检查,并对相关过滤器进行了彻底清洗,以确保二次冷却系统的效能得到充分发挥。此外,针对二冷水的动态运行需求,在平时生产过程中无需使用水冷的零至一段各回路上,安装了专门的二冷风管,并通过手动阀门控制其压力在大约3 bar左右。这样做可以确保即便在不启用水冷的情况下,二冷风仍保持常开状态,有效阻止了细小杂质进入喷嘴并引起堵塞,从而预防了在生产检修周期内可能出现的喷型不良或无水状况。在生产计划的组织上,我们对那些角部始终处于二冷中心位置的断面铸坯实施了边部水阀的半自动控制策略,以减少角部的冷却水量。在每个浇次的生产阶段,我们采取了精准的窄面取样策略(试样宽度设定为距窄面50 mm)进行分析。将取得的块样沿角部中间切开并进行打磨后,使用扫描电镜细致观察铸坯内弧和外弧角部的缺陷情况。一旦检测到任何异常,立即对角部进行清理,这一严谨的质量控制流程确保了铸坯角部的高品质。

4 总 结

1)对于Q355C钢卷的边部裂纹问题,通过取样并进行金相分析,排除了热轧制过程以及加热炉作为裂纹源的可能性。分析结果显示,这些裂纹很可能源自于板坯来料缺陷。

2)采纳了一种提高碳含量、降低硅含量并增加钛元素的合金设计策略,以此来调整钢水的成分。这一方法既保证了钢材的性能,又成功避开了包晶反应区域,从而降低了裂纹发生的风险。

3)为了减少铸坯角部裂纹的发生,确保设备精度至关重要,特别是结晶器和零段,以及零段与1段接弧部分的检查。保证二次冷却过程的充分性对防止这类裂纹的形成亦起到了关键作用。

4)钢水中的AI 、S和 N 含量对铸坯角部裂纹产生有很大影响,结合生产过程数据统计,同一钢种在同一断面条件下,如果这些元素含量越高,发生铸坯角部裂纹概率会增大,说明钢水中AI 、S等元素含量越高,增加了铸坯中析出物的生成,增加了钢的高温脆性。

参考文献

[1] 王国伟,郑万,陈小龙,等.连铸连轧卷板边部线状缺陷的形成机制[J].钢铁研究学报,2021,33(1):64-74.

[2] 聂辉文,潘清林,聂俊红.Q345B钢板带边部纵向裂纹缺陷成因分析[J].热加工工艺,2014(5):86-88.

[3] 张慧,吴夜明,王明林,等.微合金化钢板坯角部横裂纹及板带材边直裂控制技术开发[C]//全国炼钢-连铸生产技术会,2014.

[4] 陈玉鑫,宋佳友,王 莉,等.板坯角部横裂纹的控制实践[J].连铸,2016(2):52-56.

[5] 王明林,杨春政,陶红标,等.微合金化钢连铸坯角部横裂纹形成机制[J].连铸,2012(10):27-33,39.