冷轧生产线张力设定及张力辊力能参数计算

2024-12-05陆志贤王海涛

摘 要:阐述了张力在冷轧生产线上的重要作用,介绍了冷轧生产线张力值的选择经验,描述了冷轧生产线张力辊的结构型式,分析了张力辊主要力能参数的计算方法,编制张力辊传动电机功率的计算表格,并且选取实例验证了张力辊传动功率的计算过程。

关键词:冷轧生产线;张力值;张力辊;力能参数

TENSION SETTING OF COLD ROLLING LINE AND CALCULATION AND DESIGN GUIDANCE OF BRIDLE

Lu Zhixian1 Wang Haitao2

(1.Capital Engineering amp; Research Incorporation Limited Beijing 100176,China; 2.Beijing Institute of Space Launch Technology Beijing 100076,China)

Abstract:Explained the important role of tension in cold rolling lines. Introduced the experience of selecting tension values for cold rolling lines .Described the structural types of bridles in cold rolling lines. Analyzed the calculation method of the main force and energy parameters of the bridles. Prepare a calculation table for the power of the bridles transmission motor. Select examples to verify the calculation process of bridles transmission power.

Key words: Cold Rolling Lines; Tension Values; Bridles; Force and Energy Parameters

0 前 言

酸洗连轧生产线、镀锌线、连退线、重卷拉矫线等冷轧连续生产线的带钢必须在一定的张力控制下运行,选择合适的张力可以保证带钢正常运行,使带钢尽可能沿着生产线的中心线运行,避免因带钢走偏造成边部刮伤甚至断带。

足够的张力配合纠偏辊,可以保证带钢沿机组中心线运行。配合拉矫机、破鳞机等矫直设备使用,带钢可以在尺寸较小的工作辊上产生塑性变形,消除波浪,改善带钢板形、消除屈服平台。较高张力配合光整机使用,可以使带钢产生一定量的塑性变形,消除曲阜平台。配合卷取机使用,有助于改善钢卷塔型,防止塌卷。配合活套使用,有助于防止带钢走偏或严重下垂。如图1所示,某重卷拉矫机组中,1号张力辊与开卷机配合提供开卷区域稳定张力,1号张力辊和2号张力辊为拉矫机提供稳定高张,2号张力辊与圆盘剪后3号张力辊为纠偏、剪边区域提供所需稳定张力,与卷取机配合为出口卷取提供工艺所需张力。

生产线各工艺区段张力值选取很关键,张力选取小了,带钢容易跑偏、下垂严重、带钢振动影响工艺段生产质量、卷取塌卷等现象。张力选取过大会增加张力设备的电机功率,增加投资,拉断带钢概率增大,引起生产事故。

如何选取张力值以及如何实现设定的张力,即张力辊的参数设计,显得尤为重要。

1 冷张生产线各工艺区段张力值的设定

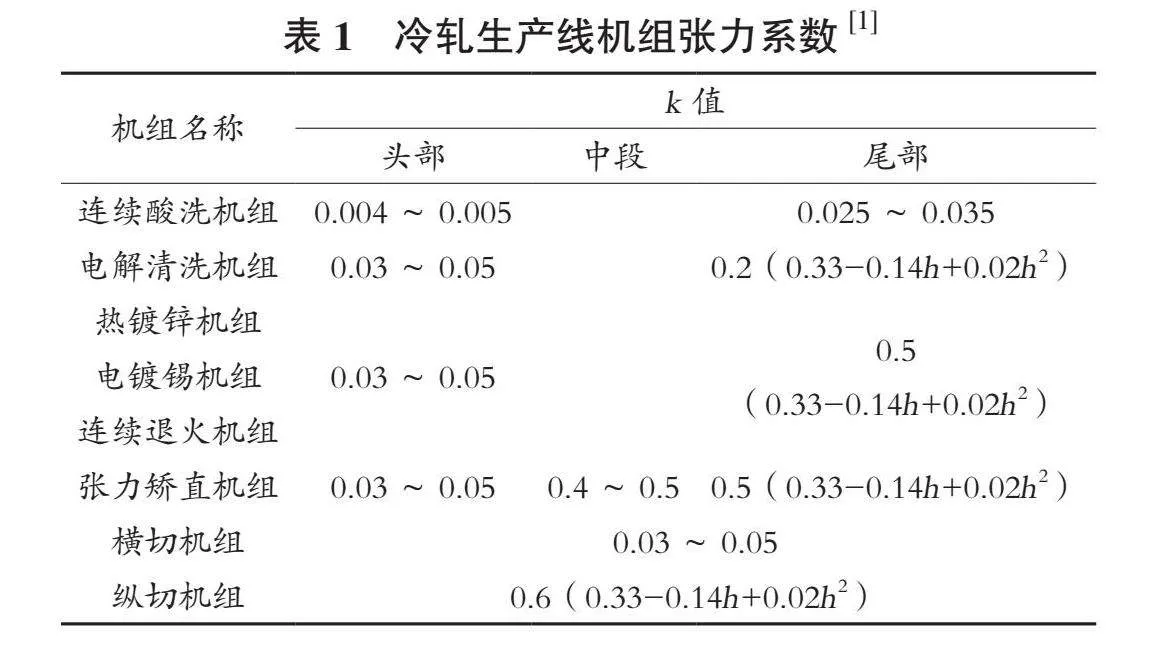

带钢的张力与其横截面积大体成正比关系,一般工程上张力计算可用单位张力乘以截面积的方法来计算[1]。

T=σsbhk" " " " " " " " " " " " " " " " " " " " " " " " " " " " " (1)

式中:T为张力,N;b为带钢宽度,mm;h为带钢厚度,mm;σs为带钢屈服极限,MPa;K为张力系数,即带钢实际拉伸应力与带钢屈服极限的比值。

K=σ0 /σs" " " " " " " " " " " " " " " " " " " " " " " " " " " " " (2)

K值不容易量化计算,一般参照实际工程生产经验选择。

表1列举了冷轧某些典型生产线张力系数取值范围。表1中给出的张力系数是一个较大的范围,一般根据此表对应计算出不同规格不同区域的张力表进行对比试用,结合各工艺区域之间的张力协调关系,依据类似工况实际工程进行不断调整,最终得到一个比较合理的张力表。表1中h代表带钢厚度,单位mm。张力表是机组设计的灵魂,制定好张力表后,就可以依据此表开展生产线设备设计选型、计算机组电气装机容量等。

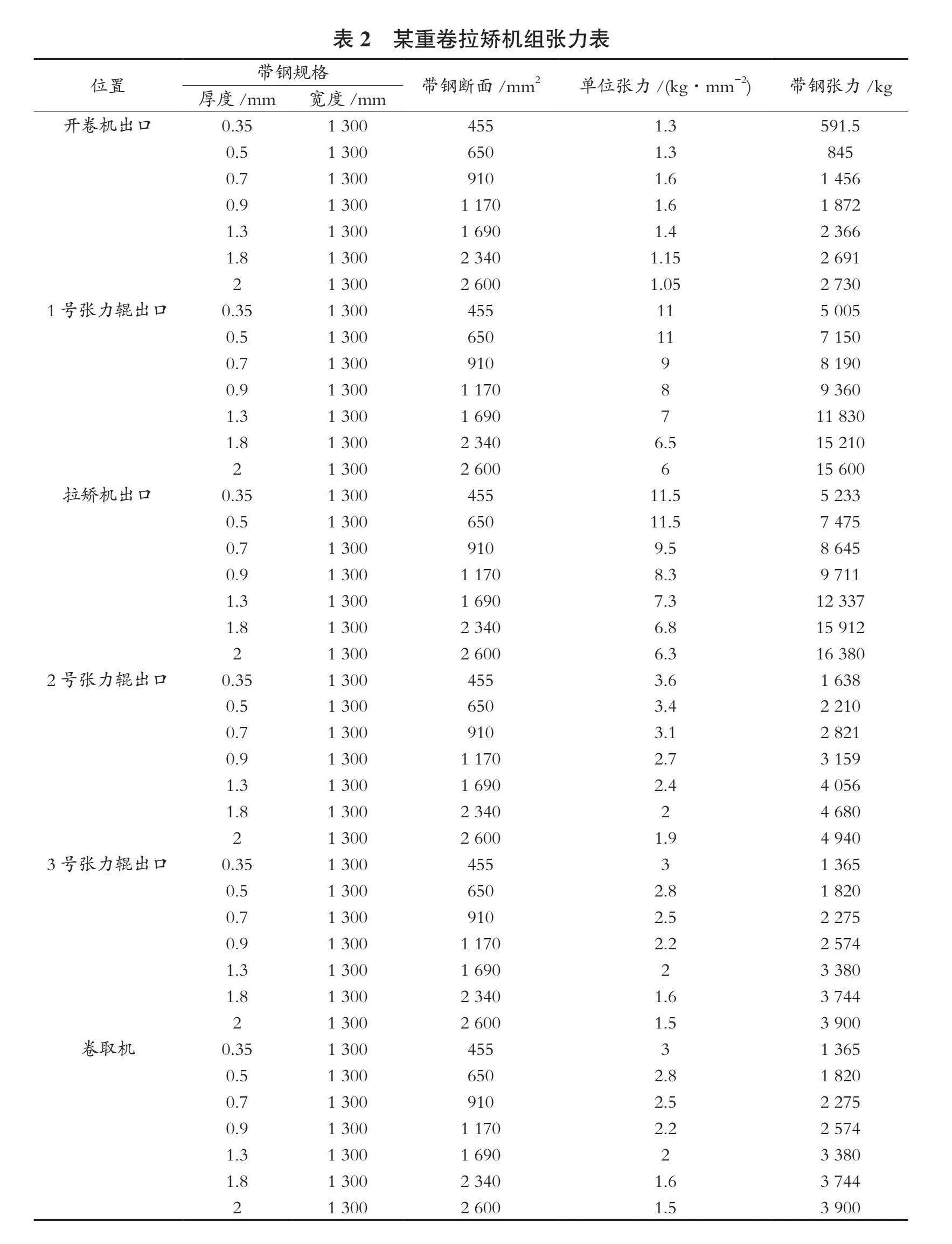

表2是某重卷拉矫机组的张力表,带钢厚度范围0.20~2.0 mm,带钢宽度700~1 300 mm,来料为CQ、DQ、DDQ、HSS440等退火平整卷,抗拉强度最大590 MPa,屈服强度最大350 MPa。按带钢厚度、宽度区分,给出的详细张力表,供参考。

2 张力辊简介

张力辊是冷轧生产线张力控制的主要设备,通过不同工艺区段功能需要的合理设置,可以实现生产线张力分隔和调节,满足各种张力需求。

2.1 张力辊的工作原理

带钢包绕在张力辊上,随张力辊转动,在其包绕接触处将产生摩擦,此摩擦力将引起张力辊出口与入口张力的变化。张力辊带动带钢运动,入口张力大于出口张力,张力辊为主动状态,即电动状态。带钢带动张力辊做旋转运动,出口张力大于入口张力,张力辊为被动状态,即发电状态。

2.2 张力辊的主要型式

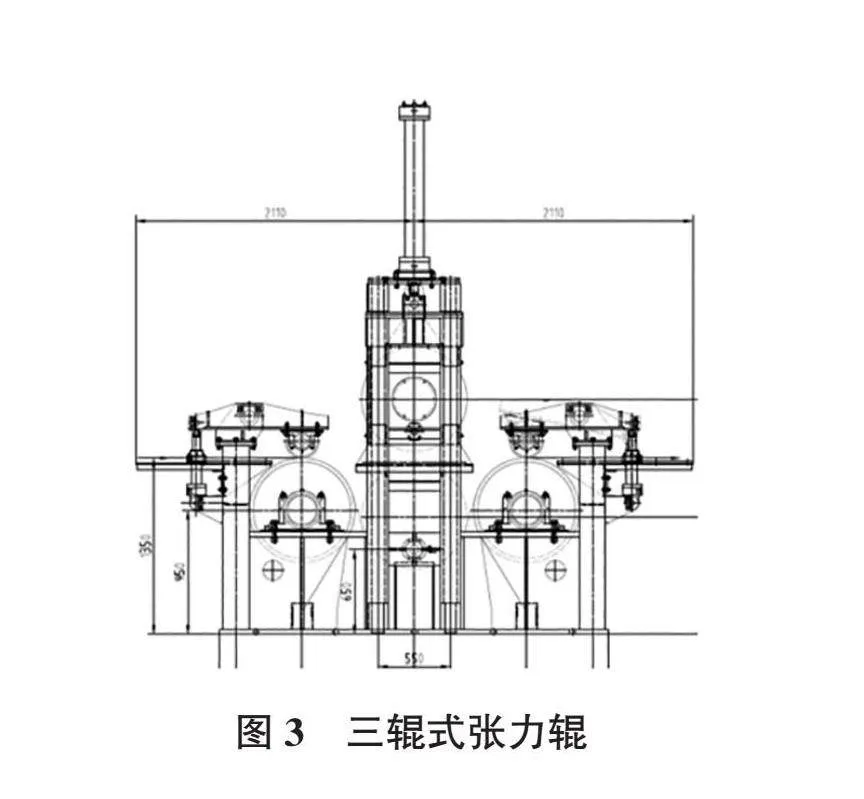

冷轧生产线张力辊一般根据辊子数目分为二辊式、三辊式、四辊式。四辊式张力辊由两台二辊式张力辊组合而成,如图2、图3、图4所示。

3 张力辊参数设计

3.1 张力辊直径

张力辊直径的确定,应以带钢在辊子上包绕时最外层表面不产生塑性变形为原则,防止带钢产生永久变形。张力辊半径越小,越容易产生塑性变形。当带钢最外层表面达到屈服极限时,张力辊最小直径为:

Eh

D≥——" " " " " " " " " " " " " " " " " " " " " " " " " " " " " "(3)

σs

式中:E为钢弹性模量,MPa;h为带钢厚度,mm;σs为带钢屈服极限,MPa。

由上述计算可以发现,带钢规格相同的情况下,屈服强度越低需要的辊径越大。带退火炉的连退、热镀锌生产线入口张力辊辊径小,出口张力辊辊径大,设计依据正是来自于此。带钢经过张力辊不产生塑性变形的要求是相对的,考虑生产成本,为了不使辊径过大,实际生产中允许部分厚规格产品产生塑性变形。在实际生产中,根据带材厚度不同,张力辊直径的选择范围一般为φ500~1 500 mm。

根据实际生产经验,最大带钢厚度为1.2 mm的镀锌线,张力辊辊径通常选取为φ550~650 mm;最大带钢厚度为1.5 mm的镀锌线,张力辊辊径通常选取为φ600~700 mm;最大带钢厚度为2.0 mm的镀锌线,张力辊辊径通常选取为φ800~1 000 mm。连退、镀锌线常用辊径选取系列为φ560、φ650、φ800、φ900、φ1 000、φ1 200 mm。

酸洗连轧生产线张力辊辊径选型规则如下:带钢厚度2.0~5.0 mm,推荐辊径φ1 100 mm;带钢厚度2.0~6.0 mm,推荐辊径φ1 200 mm,带钢厚度2.0~8.0 mm,推荐辊径φ1 350 mm/φ1 500 mm。

3.2 张力辊辊身长度

张力辊辊身长度一般按带钢最大宽度加200~300 mm确定。根据实践经验,常用的宽度系列为1 000、1 300、1 500、1 800 mm。

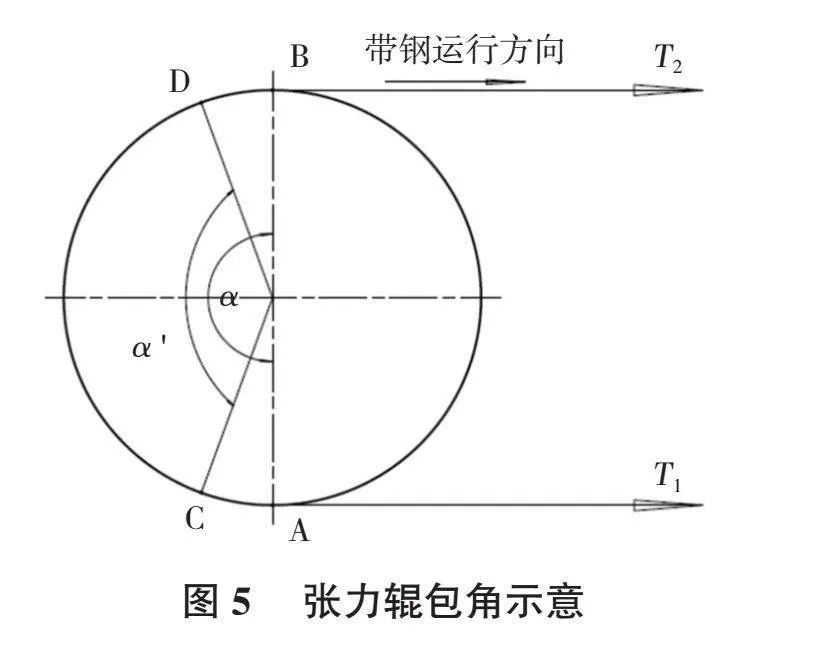

3.3 张力辊包角

为了保证带钢与辊面的接触面积,在张力辊设计时应考虑各辊的相对位置和理论包角。张力辊各辊的相对位置主要以带钢包角的最大化来确定,但也应该保证带钢环绕过程中的最小间距,防止带钢抖动时造成表面互相接触。在实际生产过程中,由于磨损导致实际辊面粗糙度降低、转动带钢产生的离心力矩、高速气流进入辊面等原因,实际包角小于理论包角α,如图5。

在工程计算时,实际包角按下式计算:

α'=(0.8~0.9) α" " " nbsp; " " " " " " " " " " " " " " " " (4)[2]

一般来说,带钢越厚,α'值越小。

3.4 张力辊与带钢之间的摩擦系数μ

张力辊辊面有钢辊和包胶辊两种,一般镀锌线上配置镀铬钢辊,酸轧线配置包胶辊。常用摩擦系数如下:

带钢与钢辊:μ=0.15~0.18;带钢(含油)与钢辊:μ=0.10~0.15;带钢(含粉尘)与钢辊:μ=0.10~0.12;带钢与包胶辊:μ=0.15~0.25;带钢(含油)与包胶辊:μ=0.10~0.15。

包胶辊使用后,μ值会降低。初始设计时,建议μ值在合理范围内选择小值。

综上,初步选定张力辊的设计参数后,接下来开始计算力能参数。

4 张力辊力能参数设计计算

4.1 张力放大系数

张力放大系数λ是张力辊的张力放大能力,放大的量取决于张力辊的结构、辊面材质、传动功率等,计算公式为:

λ=eµα'" " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " (5)

式中:λ为张力放大系数;α'为带钢实际包角(弧度),按式(4)选取;μ为带钢与张力辊之间的摩擦系数,具体见前章4.3所述。

4.2 辊子数量n

张力辊辊数n根据辊组入、出口张力T入、T出比值确定,各辊子的张力放大系数之积要大于此比值[3],即:

张力辊处于电动状态时,

T入

eµα'1eµα'2……eµα'ieµα'n ≥ ——" " " " " " " " " " " " " (6)

T出

张力辊处于发电状态时,

T出

eµα'1eµα'2……eµα'ieµα'n ≥ ——" " " " " " " " " " " " " (7)

T入

式中:α'为带钢实际包角(弧度),按式(4)选取;i=1,2,3,……,n。

4.3 放大系数分配[3]

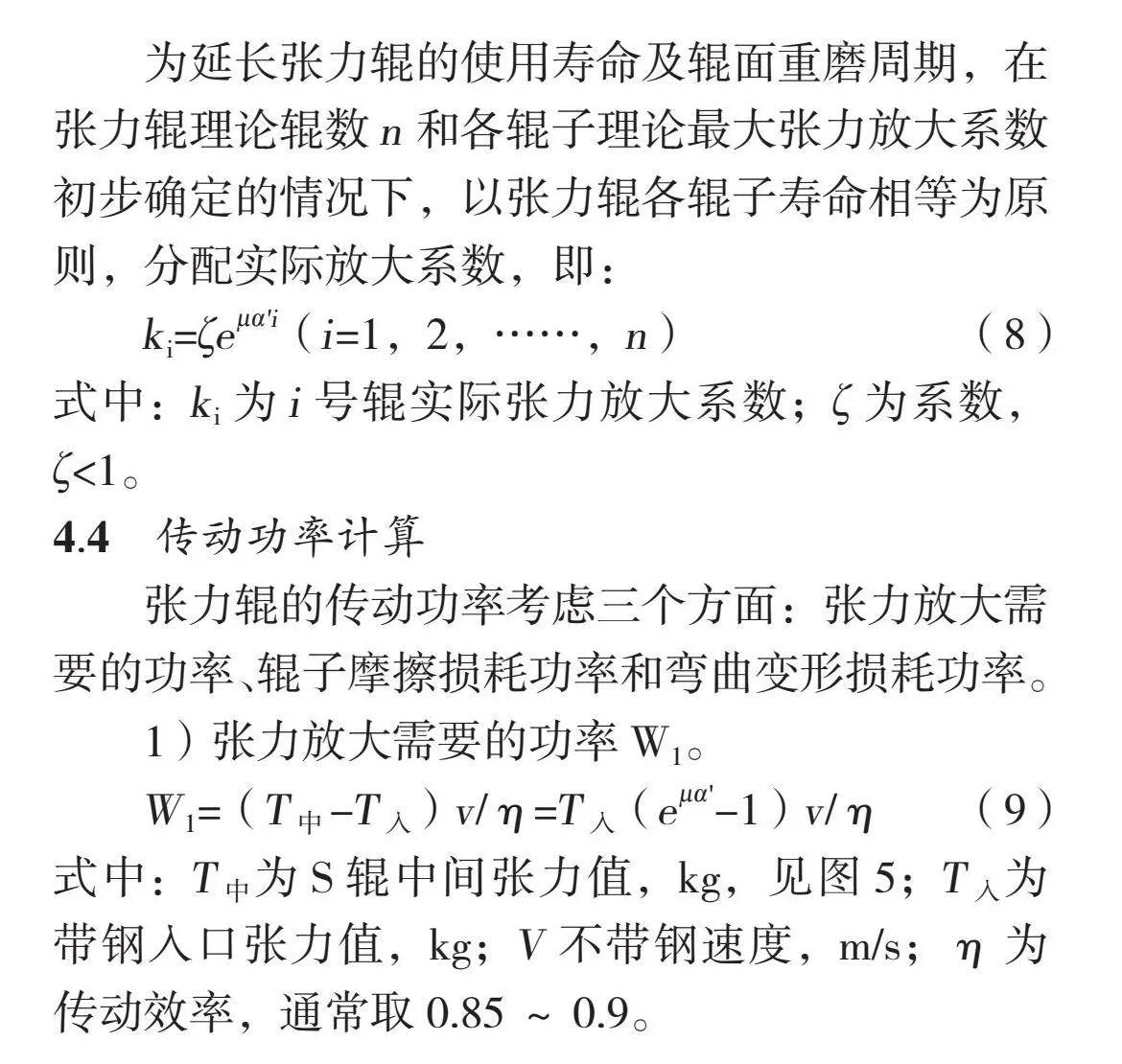

为延长张力辊的使用寿命及辊面重磨周期,在张力辊理论辊数n和各辊子理论最大张力放大系数初步确定的情况下,以张力辊各辊子寿命相等为原则,分配实际放大系数,即:

ki=ζeµα'i(i=1,2,……,n)" " " " " " " " " " " " (8)

式中:ki为i号辊实际张力放大系数;ζ为系数,ζlt;1。

4.4 传动功率计算

张力辊的传动功率考虑三个方面:张力放大需要的功率、辊子摩擦损耗功率和弯曲变形损耗功率。

1)张力放大需要的功率W1。

W1=(T中-T入)v/η=T入(eµα'-1)v/η" " " "(9)

式中:T中为S辊中间张力值,kg,见图5;T入为带钢入口张力值,kg;V不带钢速度,m/s;η为传动效率,通常取0.85~0.9。

2)辊子摩擦损耗功率W2。

M1=f(d/2)(T中+T入)=f(d/2)T入(eµα'+1)

(10)

W2=M1ω/η=f(d/2)T入(eµα'+1)ω/η" "(11)

式中:M1为辊子的摩擦力矩,Nm;f为张力辊轴承摩擦系数;ω为张力辊的角速度,rad/s。

3)带钢弹塑性变形损耗功率W3。

带钢上下表面达到屈服应力时带钢的弹塑性力矩:

M2=σsbh2/6" " " " " " " " " " " " " " " " " " " " " " " " " " (12)

带钢在弹塑性弯曲时引起的张力损失值:

T弹塑=2M2/D=2(σsbh2/6)/D" " " " " " " " " " " " "(13)

带钢弹塑性变形损耗功率:

W3= T弹塑v/η=2(σsbh2/6)v/D/η" " " " " " (14)

式中:σs为带钢屈服应力,MPa。

综上,张力辊组1号辊传动功率W=W1+W2+W3。同理,2号、3号、4号......i号辊的传动功率计算同上。

5 计算工具及计算流程框图

笔者对张力辊力能计算过程编制了计算表格,将张力辊的初定设计参数(辊径D、理论包角、摩擦系数μ等)、带钢厚度h、带钢屈服极限、张力辊入口张力值T入、出口张力值T出、带钢速度v等力能计算所需已知数据输入计算表格,便可得出所需张力辊数目、各辊传动功率。计算表格在具体工程设计时候可供设计人员计算选型使用,提高工作效率。

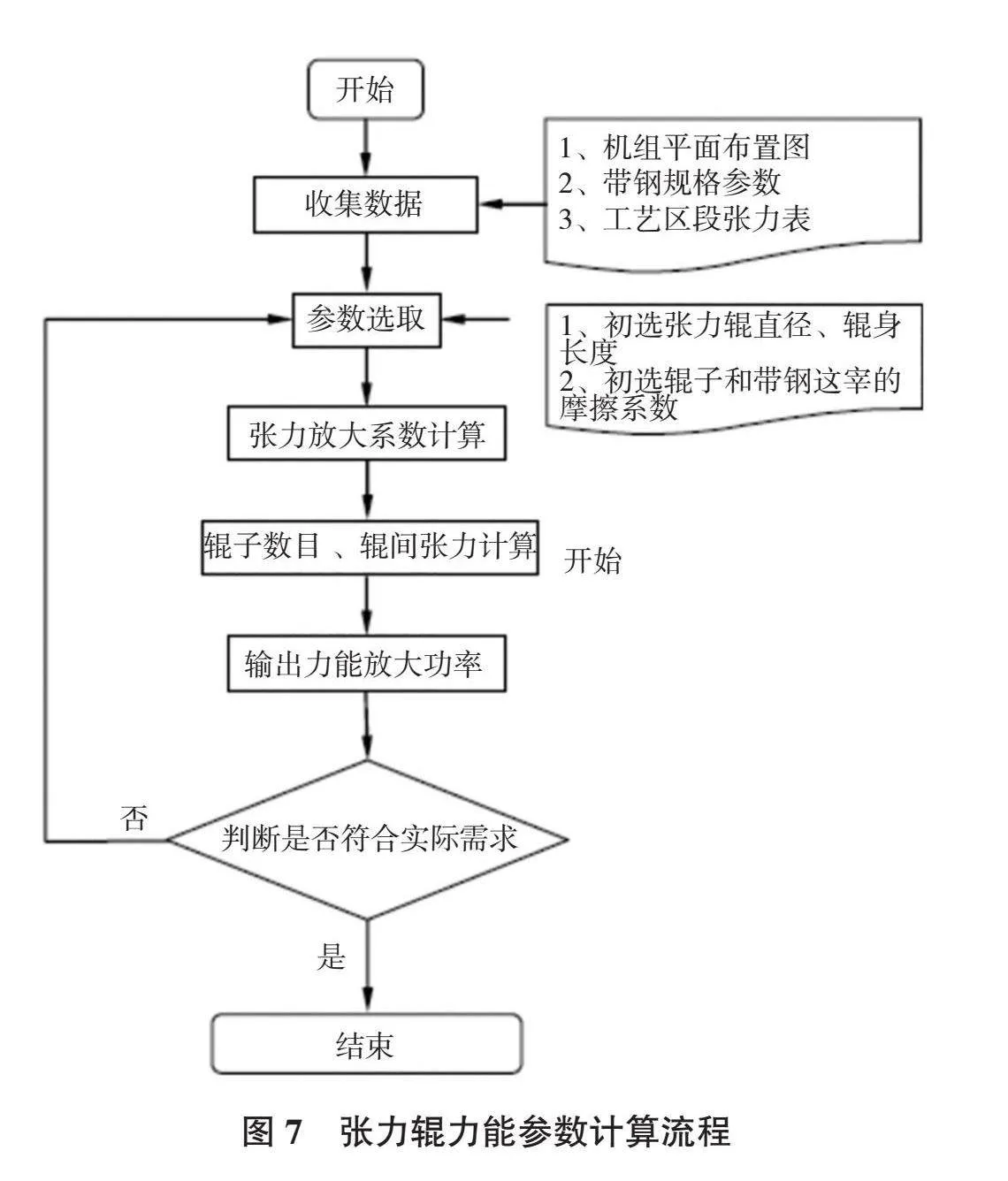

本计算采用自编软件作为计算工具,是应用Microsoft Excel 2010软件编制而成,建议使用Excel 2010及以上版本。图7所示为计算流程框图。

6 实际工程算例

6.1 初算及选型

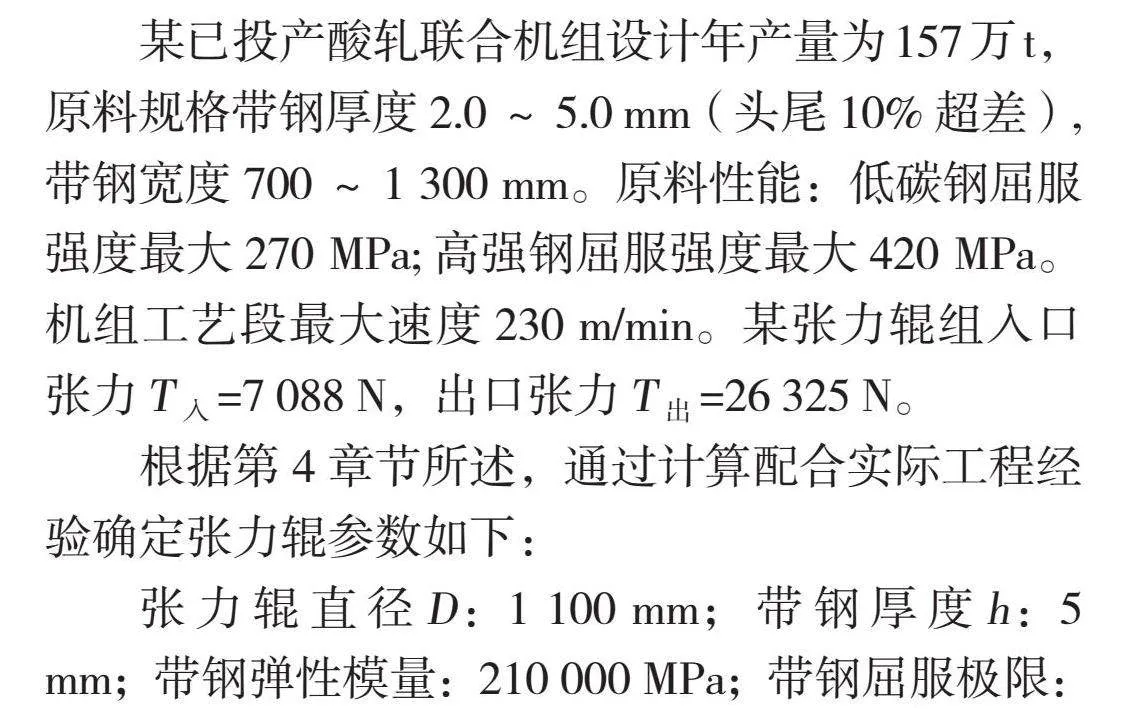

某已投产酸轧联合机组设计年产量为157万t,原料规格带钢厚度2.0~5.0 mm(头尾10%超差),带钢宽度700~1 300 mm。原料性能:低碳钢屈服强度最大270 MPa;高强钢屈服强度最大420 MPa。机组工艺段最大速度230 m/min。某张力辊组入口张力T入=7 088 N,出口张力T出=26 325 N。

根据第4章节所述,通过计算配合实际工程经验确定张力辊参数如下:

张力辊直径D:1 100 mm;带钢厚度h:5 mm;带钢弹性模量:210 000 MPa;带钢屈服极限:420 MPa;张力辊入口张力值T入:7 088 kg;张力辊出口张力值T出:26 325 kg;辊面与带钢之间的摩擦系数μ:0.204;张力辊理论包角:205 rad;传动效率η:0.9;机组带钢速度:3.8 m/s;张力辊轴承摩擦系数μ:0.004 ;张力辊轴承平均直径d:0.12 m。

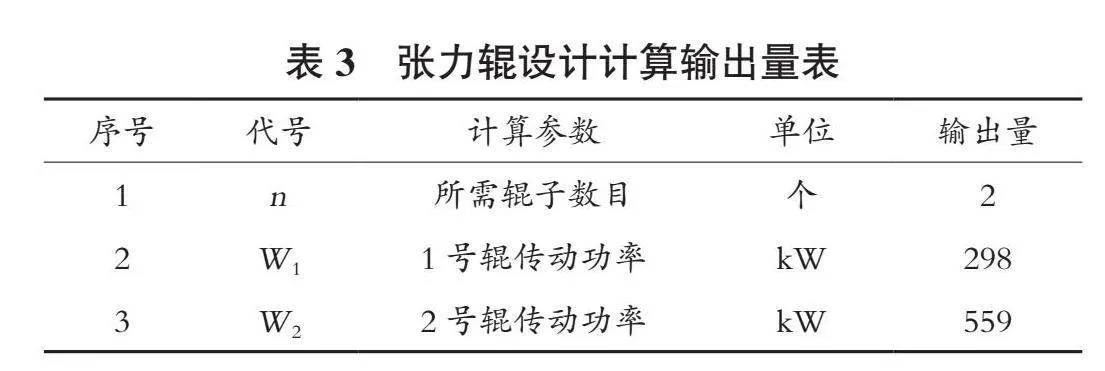

将以上已知量输入计算表,得出计算结果,见表3所示。

沿着带钢走向,与带钢接触的第一个辊子,称为1号辊,与带钢接触的第二个辊子,称为2号辊。

6.2 计算结果及分析

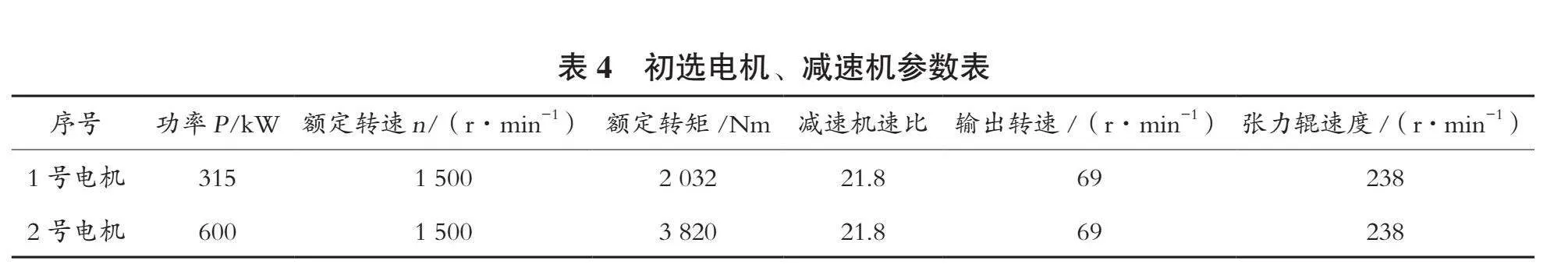

根据计算书中计算输出项,选择2辊式张力辊组。据表3中的结果查询相关电机样本选取合适的标准电机。各辊传动标准电机为:1号辊-315 kW,2号辊-600 kW,电机、减速机参数见表4。

接下来,对所选电机额定扭矩进行校核。

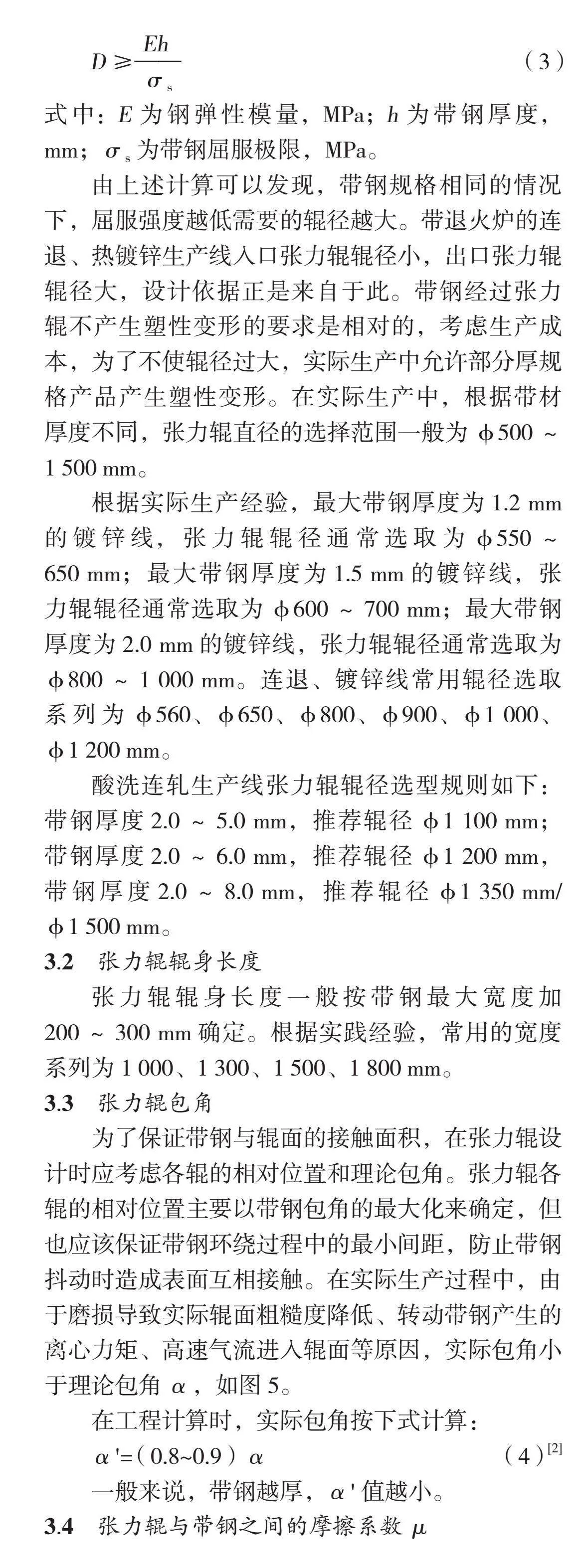

1)根据实际工况,按照工艺提供不同规格带钢对应的张力、速度表校核初选电机的额定扭矩是否满足使用要求。选取某酸轧联合机组酸洗段三种典型带钢规格对张力辊进行校核,并根据欧拉公式,求得两辊之间的张力T中间,一并体现在表5中。

此入口张力辊工作状态为“发电状态”, 1号辊所需驱动力矩为:

M1=ΔTD/2=(T中间-T入) D/2" " " " " " " " " " " " " " (15)

2号辊所需驱动力矩为:

M2=ΔTD/2=(T出-T中间) D/2" " " " " " " " " " " " "(16)

电机在基速以下为恒扭矩工作状态,基速以上为恒功率工作状态,其计算公式为:

M=9 550Pη/n" " " " " " " " " " " " " " " " " " " " " " " " (17)

根据公式(15)、(16)、(17)计算得出满足不同规格带钢所需张力辊驱动力矩以及在对应工况下电机可提供的额定扭矩值,具体数值见表6。

由表6对比数据可以看出表4初选电机功率、减速机速比合适。

2)酸轧线中连续酸洗段如果发生停机事故,为了避免带钢长时间暴露于空气中再次氧化,工艺要求机组能够进行带钢酸槽倒带操作,对于张力辊的传动设计要考虑这种工况。酸槽倒带要求张力辊电机可以反转,张力要求不会比正常生产高,倒带速度慢,故张力辊传动系统按正常生产工艺要求选型即可满足酸槽倒带工况的实际需求。

综上,某酸轧线的某张力辊组设备、传动设计选型合理。

7 结 论

1)本文论述了冷轧生产线张力的重要作用,机组工艺张力值的选取尤为重要,给出了冷轧生产线各工艺区段张力值设定的依据及工程经验,并提供某重卷拉矫机组的张力设定表供参考。

2)根据实际生产经验,总结了连退、镀锌和酸轧生产线上不同带钢规格范围内,张力辊辊径、辊身长度等的选型数据。

3)介绍了张力辊力能参数的理论计算方法,并依此编制计算表,以方便设计人员进行工程设计。

4)用计算表计算已投产某酸轧机组上的某张力辊组,给出所需辊子数目以及每根辊子所需的传动功率计算值,查阅标准电机样本初选电机功率、额定转速,匹配减速机。不同规格带钢对应不同的张力和速度,按照工艺提供数据对初选电机进行校核。通过实例验证了计算方法的可靠。

参考文献

[1] 黄华清.轧钢机械[M].北京:冶金工业出版社,1980:579-597.

[2] 周国盈.带钢卷取设备[M].北京:冶金工业出版社,1992:108-166.

[3] 彭世琼,孙亚波,崔卫华,等.张力辊理论设计方法研究[J].重型机械,2014(1):57-61.