内置旋转柔性螺旋片换热管强化传热数值模拟

2024-12-04任亚棚姜方胡月月

摘 要:本文以提出的污水源热泵系统内置柔性可旋转螺旋片换热管为研究对象,利用Fluent软件分析不同宽度、不同螺距、不同转速下换热管的强化换热和除垢、抑垢情况。研究结果表明,传统光管的换热效果比内置柔性旋转螺旋片换热管差。当转速为10rad/s、宽度为12mm、螺距为10mm时,旋转螺旋片管为最优换热管。

关键词:旋转螺旋片;数值模拟;螺距

中图分类号:TK 124" " " 文献标志码:A

根据暖通空调行业统计,由建筑物制冷、供暖、生活热水等消耗的能源总量占建筑能耗的绝大部分,高达85%左右[1]。污水源热泵技术是利用污水中的能量满足人们日常需要的节能技术。传统光管无论是换热性能还是清除换热管中沉积污垢的能力都难以让人满意。由于旋转螺旋片的转动特性对在线除垢、防垢和强化传热效率有直接影响,因此研究换热管内流场的流动特性(如速度、压力分布等)对提高换热管的传热特性具有重要意义。采用数值模拟方法研究换热器的速度场、温度场以及压力场[2],可以克服使用试验方法无法观察结构对流和传热微观状况的不足,因此对转子进行数值模拟,可形象地展示转子结构参数和转动特性对强化传热的影响。

1 数学模型及其求解

1.1 模型的建立

内置可旋转柔性螺旋片换热管模型的管径D=24mm、管长L=100mm。螺旋片内径与宽度、外径有关,外径d1=22mm。为比较不同螺距的换热管,螺距s从大到小分别为50mm、40mm、30mm、20mm、10mm。宽度=d1-d2。为比较不同宽度的换热管,宽度的取值从大到小分别为17mm、14.5mm、12mm、9.5mm、7mm、4mm、2mm。为比较不同转速的换热管,转速的取值从大到小分别为40rad/s、30rad/s、20rad/s、10rad/s、0rad/s。物理模型如图1所示。

以上模型中,螺旋片与履带、轴承连接,电机转动带动管内的柔性螺旋片旋转。与本课题类似的内置可旋转柔性单螺旋换热器已经申请了实用新型专利保护[3]。

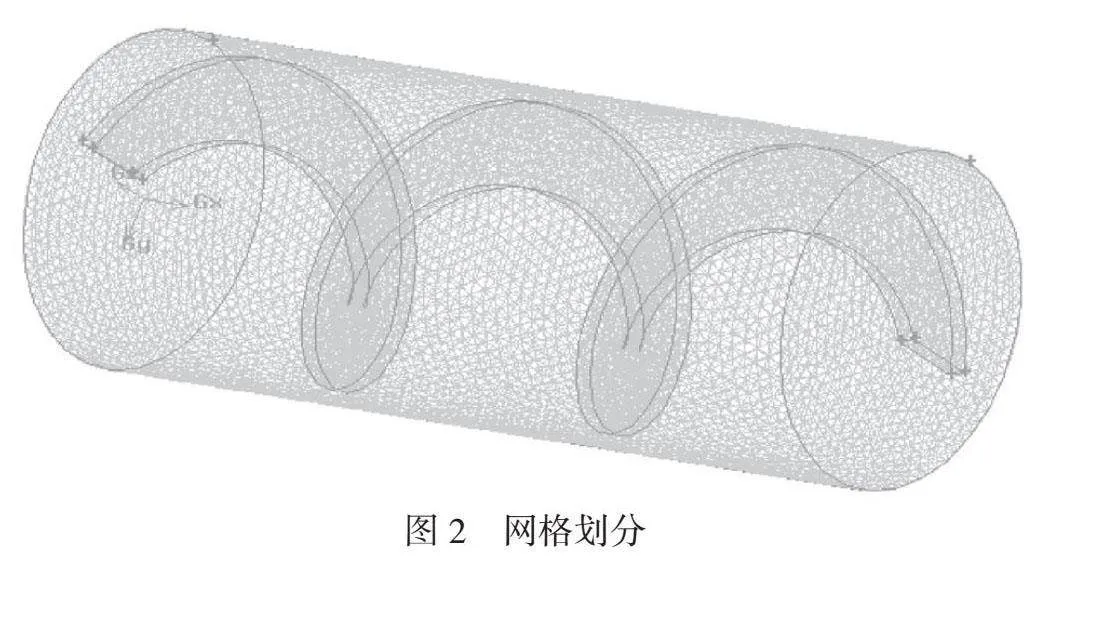

数学模型建立完成后就要进行网格划分,通过网格划分,原来的数学模型就可看作一个个小的单元。考虑网格数量与质量对计算的影响,本课题将网格间距设置为1mm。最终划分的网格如图2所示。

1.2 边界条件的设置

网格划分是数值模拟的第一步,第二步为设置边界条件,边界条件的设置对导入Fluent后的计算十分重要。

由于管内的流体为污水,因此将VELOCITY_INLET(速度入口)设置为入口条件,温度和流速等入口流体参数需要后续在Fluent中进行设置。将OUTFLOW(自由出流)设置为出口条件。将换热管外壁与螺旋表面边界条件设置为WALL,不考虑换热管外壁温度变化。由于模拟中将使用动网格,同时管内流体为污水,因此将管内流体设置为FLUID。

1.3 Fluent计算设置

将GABIT输出的mesh文件输入FLUENT,设置导入单位为mm。求解器选用压力求解器Pressure Based(压力求解器)、Implicit(隐式算法)、3D(三维模型)和Unsteady(非定常流动),其他条件默认。选用k-ε方程来计算紊流模型,在Define Boundary Conditions中定义边界条件,设定管内流体为水,入口定义为速度入口,进口流速0.3m/s,温度为296K,出口为自由出流。换热管外壁设置成恒壁温条件,温度为307K,管壁材料设置为铜,螺旋材料设置为不锈钢。导入UDF,对动网格区域进行设置。

2 计算结果及对比分析

2.1 速度场分布

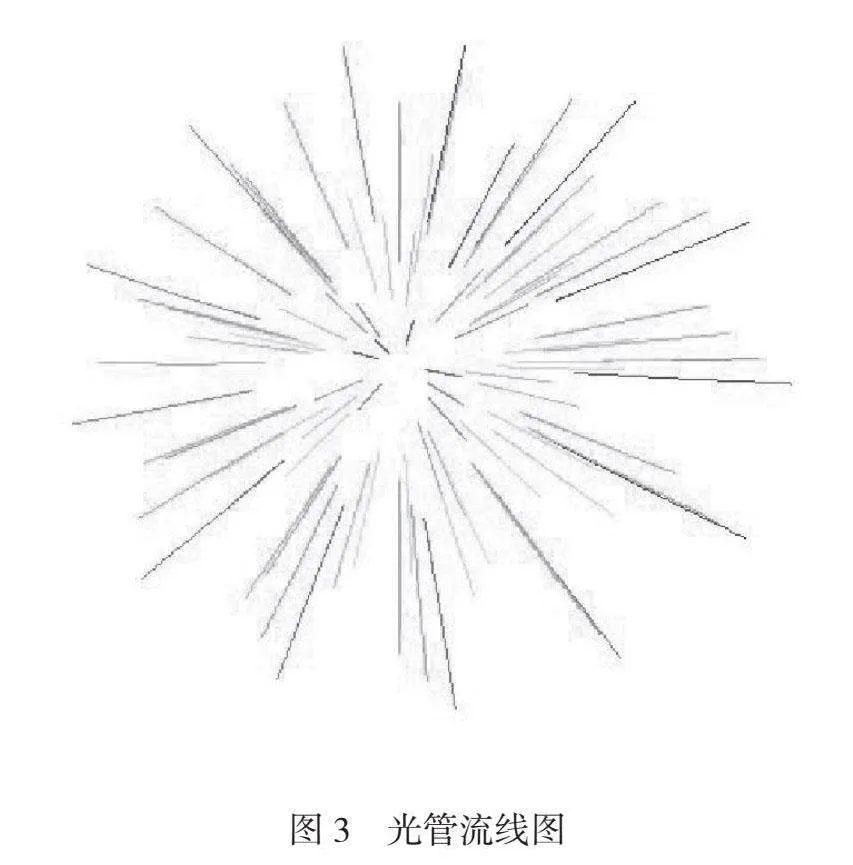

流速为0.3m/s时内置旋转柔性螺旋片换热管与光管的流线图分别如图3、图4所示。

图3的流线相对独立,流线间相互没有影响,流体的状态为层流,此状态的流体换热效率较低。图4中的流线与图3的流线截然不同,整体呈紊流的流态。螺旋片的旋转会给附近流体施加一股切向的动力,靠近管壁的流体受螺旋片影响大,因此靠近管壁的流体紊流状态更明显,靠近管中心的流体受螺旋片影响小,因此靠近管中心的流体流态接近层流。由于增加了切向的动力,增强了管内流体的扰动,因此管内的对流换热热阻降低,最终管内的换热效率得到了提高。

2.2 螺距对旋转螺旋片换热管换热效率的影响

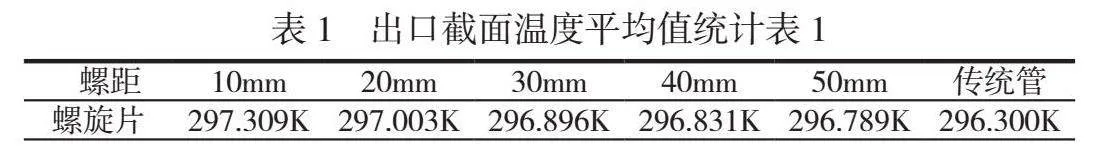

为比较不同螺距下的转柔性螺旋片与传统光管的换热效果,分别模拟当螺旋片宽度为17mm、转速为10rad/s时,螺旋片的螺距从小到大分别为10mm、20mm、30mm、40mm、50mm的换热管。换热管出口温度统计表见表1。

本文将不同螺距螺旋片换热管与传统光管出口截面平均温度的数据进行了整理,最终得出的折线图如图5所示。

从图5可以看出,5种螺距的螺旋片管出口截面温度均远高于传统光管,说明5种螺距的螺旋片管换热效率比传统光管高。螺旋片管出口截面平均温度随螺距缩短不断增加,当螺距为10mm时达到最大。

2.3 转速对旋转螺旋片换热管换热效率的影响

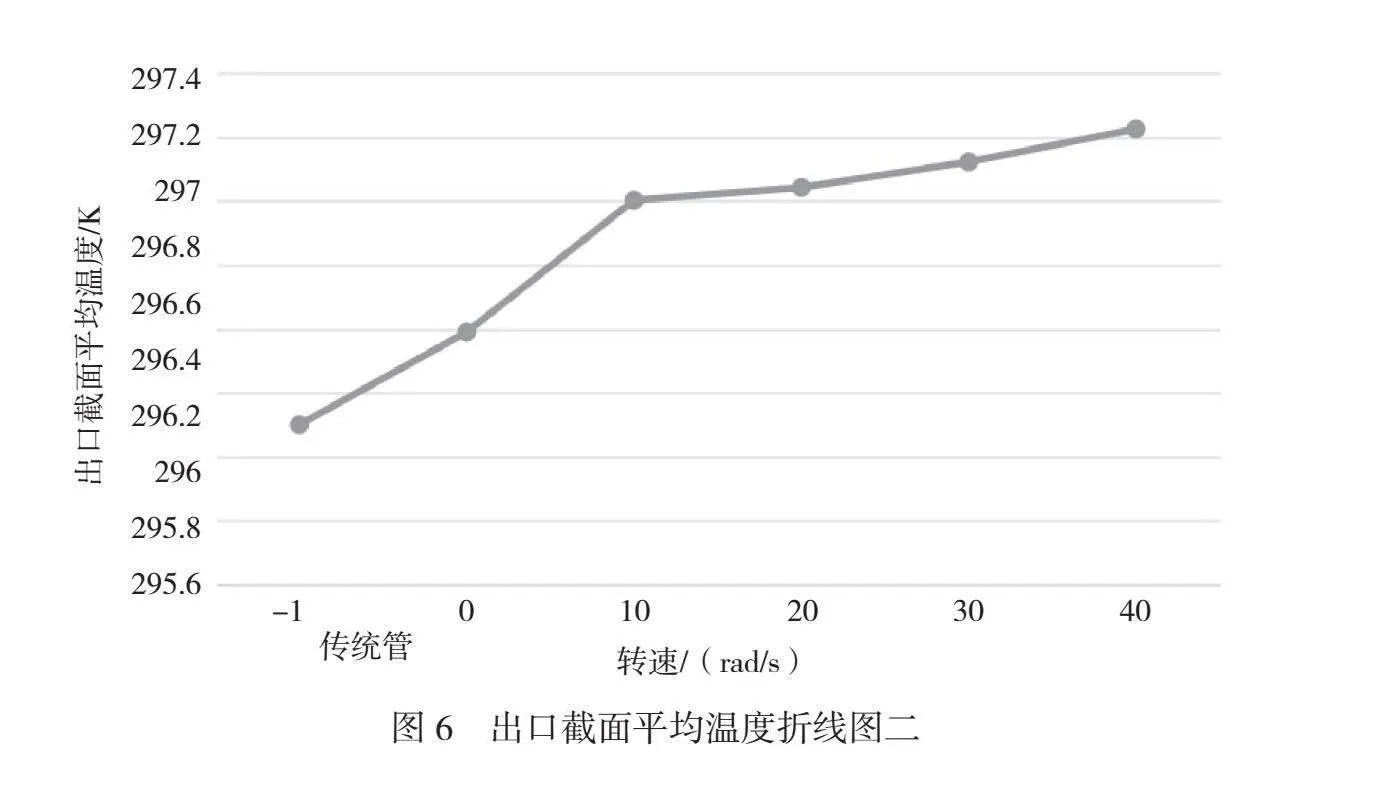

为比较不同转速下旋转螺旋片换热管与传统光管的换热效果,分别模拟转速为0rad/s、10rad/s、20rad/s、30rad/s、40rad/s的换热管。此换热管螺距为20mm,换热管出口温度统计表见表2。

本文将不同转速螺旋片换热管与传统光管出口截面平均温度的数据进行了整理,最终得出的折线图如图6所示。

从图6可以看出,5种转速的螺旋片管出口截面温度均远高于传统光管,说明5种转速的螺旋片管换热效率比传统光管高。螺旋片管出口截面平均温度随转速提高不断增加,当转速为40rad/s时达到最大;但当转速≥10rad/s时,随着转速的提高,出口截面平均温度增加较少。

2.4 宽度对旋转螺旋片换热管强化换热的影响

为比不同宽度下旋转柔性螺旋片与传统光管的换热效果,在螺距10mm、转速10rad/s保持不变的前提下,分别模拟宽度为17mm、14.5mm、12mm、9.5mm、7mm、4mm、2mm的换热管,换热管出口温度统计表见表3。

本文将不同宽度螺旋片换热管与传统光管出口截面平均温度的数据进行了整理,最终得出的折线图如图7所示。

从图7可以看出,7种宽度的螺旋片管出口截面温度均远高于传统光管,说明7种宽度的螺旋片管换热效率高于传统光管。螺旋片管出口截面平均温度随宽度增加不断增加,换热效率不断提高。当宽度<12mm时,出口截面温度明显增加;当宽度≥12mm时,出口截面温度增加不明显。

随着宽度增加,换热管内的螺旋体积不断增大,螺旋体积增大将提高螺旋本身对流体的扰动作用,从而不断提升换热管内的紊流强度。螺旋片的旋转则会进一步为管内流体提供动力,不断加强管内流体的掺混,从而提升换热管的换热效率。当宽度为12mm时,换热管内的紊流状态已十分充分,此时增加宽度,无法有效提升换热管的传热效率。如果继续增加宽度,就会继续增加管内阻力,造成动力上的浪费。因此,在转速与螺距一定的情况下,宽度为12mm的换热管应为最优换热管。

3 结论

针对污水容易在管内结垢的问题,本文建立了内置可旋转柔性螺旋片换热管的物理模型,并利用Fluent软件对换热管进行模拟分析,所得结论如下。1)内置旋转螺旋片换热管既可以提升换热管换热效果,又可以抑制管内污垢的附着,一举两得。2)5种螺距的螺旋片管出口截面温度均远高于传统光管,说明5种螺距的螺旋片管换热效率高于传统光管。螺旋片管出口截面平均温度随螺距缩短不断增加,当螺距为10mm时达到最大,说明螺距为10mm时换热效果最好。3)5种转速的螺旋片管出口截面温度均远高于传统光管,说明5种转速的螺旋片管换热效率高于传统光管。螺旋片管出口截面平均温度随转速增加不断增加。当转速为40rad/s时达到最大,但当转速≥10rad/s时,随着转速增加,出口截面平均温度增加较少,说明转速为10rad/s时为最优换热管。4)7种宽度的螺旋片管出口截面温度均远高于传统光管,说明7种宽度的螺旋片管换热效率高于传统光管。螺旋片管出口截面平均温度随宽度增加不断增加,换热效率不断提高。当宽度<12mm时,出口截面温度明显增加;当宽度≥12mm时,出口截面温度增加不明显,说明宽度为12mm时为最优换热管。

考虑换热效率与节能的影响,本文认为转速10rad/s、宽度12mm、螺距10mm的旋转螺旋片管为最优换热管。

参考文献

[1]程桂林.污水源热泵系统设计及性能分析[J].中国房地产业,2011(11):1.

[2]唐志伟,闫桂兰,高丽丽.管内插入纽带的强化传热数值模拟[J].工程热物理学报,2008,29(7):1211-1214.

[3]谷雅秀,刘伟,任亚棚,等.一种内置旋转柔性螺旋杆的强化换热器:CN204963610U[P].2016-01-13.