一种基于机器视觉的铁路轮径尺自动检定装置

2024-12-04陈庆成覃付豪

摘 要:本文根据一种基于机器视觉的铁路轮径尺自动检定装置,以较完善的机器视觉算法HALCON包进行二次开发,设计了符合铁路轮径尺检定规程的自动化检定装置。该装置以单片机作为控制核心,通过伺服电机推动轮径尺测头移动,电子磁栅尺同步读取测头运动距离,构成闭环控制。测头上方的高清CCD摄像机对数显值变化进行抓拍,送至上位机进行图像识别处理,得出轮径尺的测量值。上位机通过串口对单片机进行控制和数据交换,再将磁栅尺读取的同步值进行比对,计算后得出数据并自动完成检定报告。整个检定过程自动完成,无须人工干预。测试结果表明,装置具有测量准确、响应速度快的特点。

关键词:单片机;图像识别;铁路轮径尺;检定装置

中图分类号:TP 23" " " " " " " 文献标志码:A

铁路轮径尺是测量铁路车轮直径的专用测量器具,在铁路内用量大、面积广,铁路车轮直径测量的准确性直接关乎行车安全,因此轮径尺生产、制造以及检验各环节都需要遵循相关的国家标准和铁路行业标准。铁路各站段计量部门按《铁路机车车辆轮径测量检定规程》[1]每隔8个月就要对铁路轮径尺进行一次检定,目前采用较为原始的人工目视,利用量块、塞尺、游标卡尺、弹簧拉力计以及钢直尺等工具进行手动推、拉,根据检定点要求逐个检定并记录下相应的检定数值,操作步骤烦琐,不仅误差较大,而且费时费力。一种经过机器视觉 Halcon算法包二次开发 [2]的智能识别铁路轮径尺,有刻线式或数显式两种轮径尺示值,能够代替人工目视方式,利用伺服电机闭环驱动并精准控制,满足对不同长度检定的要求,完全可以替代原来人推手拉来完成的检定过程,具有更快的响应速度和更高的精度。整个过程除了需要人工干预装夹尺具外,其他动作都能实现自动化,极大程度地提高了效率。

1 检定装置整体架构

1.1 检定装置平台

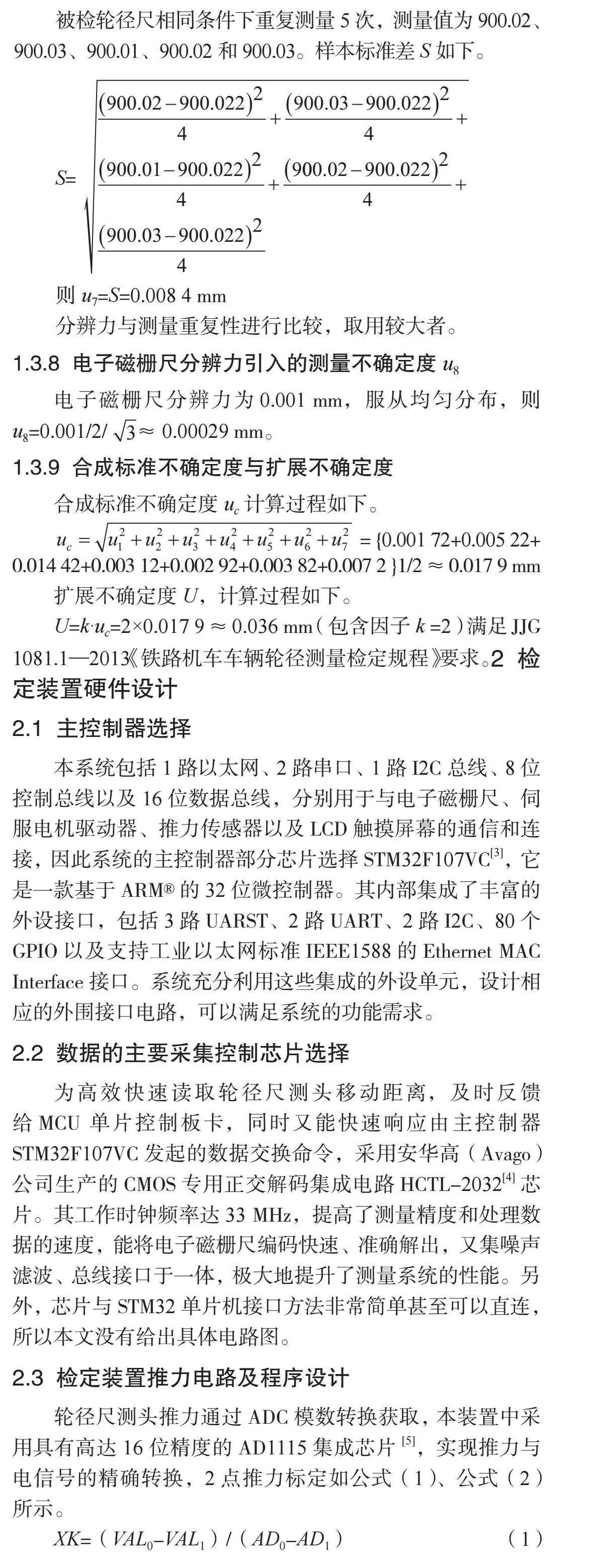

基于机器视觉的铁路轮径尺自动检定装置机械结构如图1所示。

1.1.1 精密底座

由强度良好的铸铁材料精铸而成,加工前经人工去应力处理,达到精密检具底座加工要求。顶面作为基准面,由精密磨床精磨而成,可提高检定装置的精度。顶部左侧安装了不同量程的固定测座的限位安装座,可根据铁路轮径尺的量程将固定测座移动到相应的限位安装座后固定。底部安装了可调节高低脚钉,轮径尺装夹上部装有水平辅助调节观察水泡,检定前须保持平台在水平状态。

1.1.2 运动部分

由伺服控制的精密滚珠丝杆滑台、电子磁栅尺以及推力传感器构成。推力传感器安装在与铁路轮径尺测头连接处,用于检测在检定过程中测量力是否超标。

1.1.3 LCD触摸屏幕

主体采用7寸电容触摸屏,用户可通过该屏幕提示完成装置用校对杆标定和推力传感器标定等工作。

1.1.4 被测铁路轮径尺

采用快速装夹方式,保证当测头与滚珠丝杆滑台连接时可靠且没有间隙,当需要标定检定装置时,取下铁路轮径尺,直接放入校对杆即可。

1.1.5 可升降云台

上面装有CCD高清摄像机和LED可调光源,高度方向采用机械手轮方式调节,左右方向用燕尾滑台固定,再辅以坦克链进行导线连接。

1.1.6 伺服控制及数据处理单元

由伺服电机、伺服驱动器、MCU单片机控制板卡和电源等构成。

1.2 检定装置控制传输架构

基于机器视觉的铁路轮径尺自动检定装置控制传输分为下位机、上位机2个部分,如图2所示。

1.2.1 下位机

以单片机作为控制核心,通过电子磁栅尺读取滚珠丝杆滑台移动距离,其长度值通过解码电路并行总线传输至单片机。当进行铁路轮径尺检定时,通过推力传感器采集测头的压力数据,经信号调理后送入AD转换电路进行模数转换,再通过I2C总线发送给单片机。推动滚珠丝杆滑台移动的私服电机只需要单片机向其驱动器发送PWM波即可,7寸电容触摸屏幕采用带串口通信协议屏,用触摸屏自带的第三方界面开发软件即可编辑操作界面。

1.2.2 上位机

考虑到对机器视觉算法HALCON包进行了二次开发,上位机在进行识别运算时需要需要更大的内存开销和运行速度,所以配备8 G以上内存CPU需要x86 InterCorei7 8代以上处理器,Windows则需要64位Windows10以上操作系统,CCD高清摄像机通过USB向上位机发送抓拍图像,LED可调光源可根据电脑屏幕上显示的抓拍图像亮度调节合适的明暗度。

1.3 检定装置检定数显轮径尺的测量不确定度分析

测量模型: L=L0+l+Δ+δ

L为检定装置复现值;L0为校对量杆的长度;l为磁栅尺的示值误差;Δ为磁栅尺的读数;δ为固定测量面与活动测量面的平行度,单位均为mm。

1.3.1 磁栅尺的示值误差引入的测量不确定度u1

磁栅尺的示值误差为±3 μm,服从均匀分布,则 u1=3/≈

1.7 μm=0.001 7 mm。

1.3.2 校对量杆的长度引入的不确定度u2

校对量杆采用常规测长机测量,测长机的测量误差δ=

±(0.5+L/100)μm,量杆长L=850 mm,服从均匀分布,则δ=

±(0.5+850/100)=±9 μm=±0.009 mm;u2=0.009/≈0.005 2 mm 。

1.3.3 检定装置两测量面的平行度引入的测量不确定度u3

检定装置固定测量面与活动测量面的平行度允许误差为0.05 mm,服从均匀分布,则 u3=0.05/2/≈0.014 4 mm 。

1.3.4 检定装置与被检轮径尺的温度差引入的测量不确定度u4

在进行检定操作的过程中,检定装置与轮径尺经衡温后,两者的温度差一般不超过0.5 ℃,则 u4=930×11.5×10-6×

0.5/≈0.003 1 mm 。

1.3.5 轮径尺分辨力引入的测量不确定度u5

轮径尺的分辨力为0.01 mm,服从均匀分布,则u5=

0.01/≈0.002 9 mm。

1.3.6 线胀系数差引入的测量不确定度u6

检定装置与被检轮径尺的线膨胀系数α2=(11.5±1)×10-6/℃,

引入的不确定度服从三角分布,包括因子k=,温度偏离一般不大于5 ℃,则u6=930×2×10-6×/≈0.003 8 mm。

1.3.7 测量重复性引入的测量不确定度u7

被检轮径尺相同条件下重复测量5次,测量值为900.02、900.03、900.01、900.02和900.03。样本标准差S如下。

S=

则u7=S=0.008 4 mm

分辨力与测量重复性进行比较,取用较大者。

1.3.8 电子磁栅尺分辨力引入的测量不确定度u8

电子磁栅尺分辨力为0.001 mm,服从均匀分布,则u8=0.001/2/≈0.00029 mm。

1.3.9 合成标准不确定度与扩展不确定度

合成标准不确定度uc计算过程如下。

= {0.001 72+0.005 22+

0.014 42+0.003 12+0.002 92+0.003 82+0.007 2 }1/2≈0.017 9 mm

扩展不确定度U,计算过程如下。

U=k·uc=2×0.017 9≈0.036 mm (包含因子 k =2) 满足JJG 1081.1—2013《铁路机车车辆轮径测量检定规程》要求。2 检定装置硬件设计

2.1 主控制器选择

本系统包括1路以太网、2路串口、1路I2C总线、8位控制总线以及16位数据总线,分别用于与电子磁栅尺、伺服电机驱动器、推力传感器以及LCD触摸屏幕的通信和连接,因此系统的主控制器部分芯片选择STM32F107VC[3],它是一款基于ARM®的32位微控制器。其内部集成了丰富的外设接口,包括3路UARST、2路UART、2路I2C、80个GPIO以及支持工业以太网标准IEEE1588的Ethernet MAC Interface接口。系统充分利用这些集成的外设单元,设计相应的外围接口电路,可以满足系统的功能需求。

2.2 数据的主要采集控制芯片选择

为高效快速读取轮径尺测头移动距离,及时反馈给MCU 单片控制板卡,同时又能快速响应由主控制器STM32F107VC发起的数据交换命令,采用安华高(Avago)公司生产的CMOS专用正交解码集成电路HCTL-2032[4]芯片。其工作时钟频率达33 MHz,提高了测量精度和处理数据的速度,能将电子磁栅尺编码快速、准确解出,又集噪声滤波、总线接口于一体,极大地提升了测量系统的性能。另外,芯片与STM32单片机接口方法非常简单甚至可以直连,所以本文没有给出具体电路图。

2.3 检定装置推力电路及程序设计

轮径尺测头推力通过ADC模数转换获取,本装置中采用具有高达16位精度的AD1115集成芯片[5],实现推力与电信号的精确转换,2点推力标定如公式(1)、公式(2)所示。

XK=(VAL0-VAL1)/(AD0-AD1) (1)

XB=((AD0·VAL1)-(AD1·VAL0))/(AD0-AD1) (2)

式中:AD0、AD1 为标定启止点AD1115的AD机器内码值,AD0、AD1 不能等于0;VAL0、VAL1为标定启止点外部推力值。

由公式(1)、公式(2) 求出XK、XB计算因子,其计算过程如公式(3)所示。

ADResult = ADx · XK + XB (3)

经标定计算获取XK、XB计算因子后,将任意点的内部机器值ADx代入公式(3)得到推力值ADResult。

3 检定装置上位机软件设计

3.1 上位机

主界面有CCD摄像机传输的轮径尺测头实时图像,还有测头当前位置以及与私服电机之间的推力等实时数据。当用户装夹好轮径尺后,调节CCD摄像头焦距,使轮径尺测头图像清晰,如果对比度不够,还可以适当调节LED光源。按下检定按钮,主程序可按检定规程需要的检定点向私服电机发出前进指令,经下位机精密闭环调节后到达检定点,CCD摄像机将抓拍图像传给上位机,经过机器视觉算法HALCON包识别处理得出轮径读数,经比对计算得出检定结果。程序编写流程如图3所示。

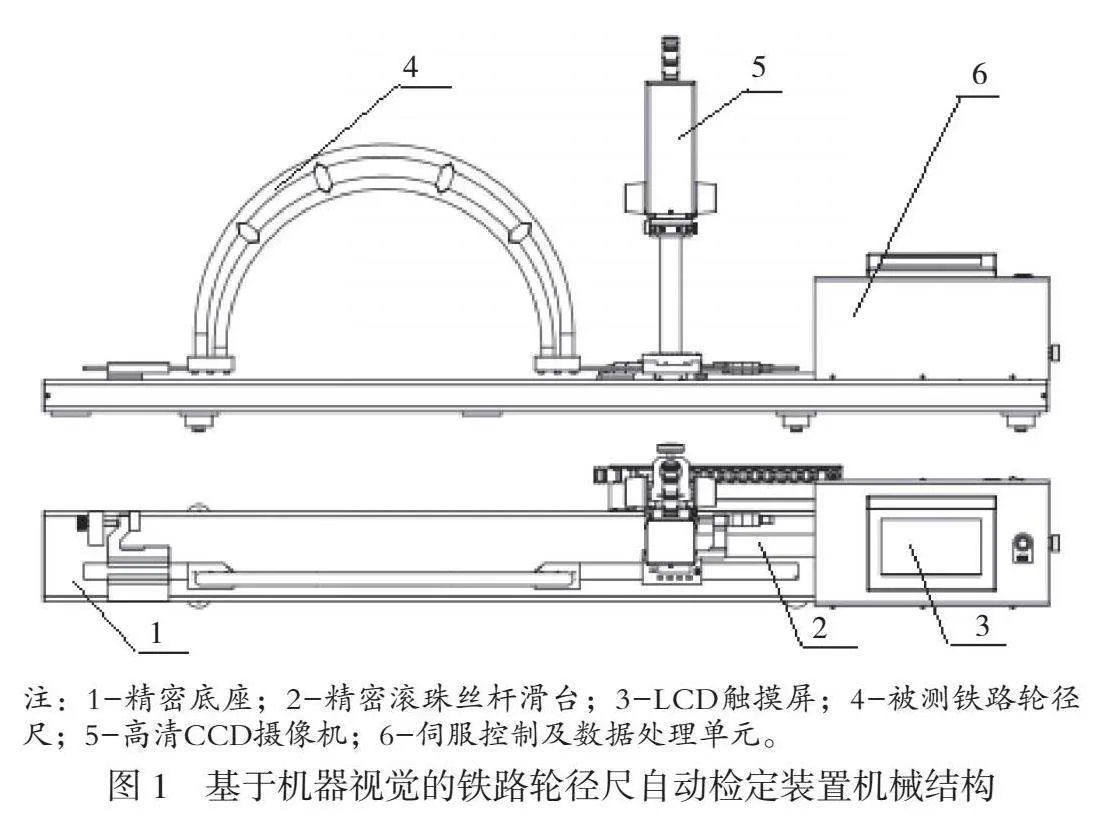

3.2 铁路轮径尺图像识别

以HDevelop为软件开发平台,视觉算法HALCON包为算子工具,通过设定识别区域,利用算法包对应的算法因子提取识别目标上的线纹特征和字符特征,结合边缘检测的图像识别方法对高清CCD摄像机拍下的刻度尺部分或数字显示屏部分的图片进行图像识别,从而获取主副尺上的有效刻度值或数字显示值,刻度尺使用游标尺的换算方法计算出当前铁路轮径的测量读数值。此时,1个检定目标品类的图像识别模型建立成功,后期对相同规格的产品进行检定时,只需调用系统中已经建立好的模

型即可快速进行检定作业,数显类测量尺的图像识别特征因子提取应用模型测试过程如图4所示。

4 应用

2023年5月,这套基于机器视觉的铁路轮径尺自动检定装置成功在某单位投入试用,每1.5" min即可自动完成一次铁路轮径尺检定。经过一段时间的试用证明,该装置与人工检定相比,具有更高效、快速和稳定的特点,操作人员使用体验良好,获得了用户的认可和肯定。

5 结语

本文主要介绍了一种基于机器视觉的铁路轮径尺自动检定装置的构成和误差分析、主要硬件原理以及接口软件实现方法。装置包括5个部分,即下位单片机微控部分、CCD图像采集传输部分、机器视觉Halcon开发包图像进行识别处理部分、上位机主控调度部分和测量装置部分。

该装置的设计和成功应用为铁路计量检定打下数字化检测的基础,满足了国铁集团装备部提出的装备保质量的要求,提高了铁路车辆运输的安全性,为铁路车辆优质、高效检修提供了技术支撑。未来,笔者将继续走访更多客户,进行更充分的技术市场调研,不断改进,使其得到更广泛的应用。

参考文献

[1]全国铁路专用计量器具计量技术委员会铁路专用长度分技术委员会.中华人民共和国国家计量检定规程 铁路机车车辆轮径量具检具 第1部分:轮径尺检具:JJG 1082.1—2013[S].北京:中国质检出版社,2013:1-3.

[2]林辉,蔡秉华,张艺彬,等. 基于HALCON的车牌识别技术研究[J].机电工程技术, 2019,48(11):8-10.

[3]关丽敏,李思慧,李伟刚.STM32F107VC的嵌入式远程监控终端设计[J].单片机与嵌入式系统应用,2014(6):72-75.

[4]候同强,刘和平.FPGA与CPLD器件的特点和应用[J].电子与自动化,2000(2):8-11.

[5]马天骥,刘巍,廖武,等.基于CPLD的多路核脉冲信号采集处理与显示技术研究[J].核电子学与探测技术,2018(5):725-729.