排水管道自适应清理机器人支撑机构的优化设计

2024-11-11黄庆辉许伟李宝康杨家岐刘广涛王继荣

文章编号: 1006-9798(2024)03-0093-06; DOI: 10.13306/j.1006-9798.2024.03.013

摘要:

为了清理中大型排水管道中的硬质废物,借鉴MIT机械狗和Ascento腿部机构的轻量化及可靠性优点,设计了一种排水管道自适应清理机器人的支撑机构,采用了二自由度支撑机构,在保持机器人稳定的同时具有较强的越障能力。在ANSYS Workbench中对支撑机构进行不同展开角度下的静力学仿真,根据仿真结果进行优化设计。仿真结果显示,与原结构对比,优化后的支撑机构的受力变形和内部应力显著下降,30°展开状态的变形量小于5%,120°状态的应力集中现象得以消除。

关键词: 管道清理机器人; 支撑机构; 静力学仿真; 优化设计

中图分类号: TH122文献标识码: A

随着中国城市化逐渐地加快,城市排水系统逐年扩大,城市排水系统通畅与否影响着人民的生活和出行安全。排水管道中出现堵塞的问题也越来越复杂多变,排水管道中存在多种对人体有害的有毒气体,增加了排水管道人工清堵的工作难度,需要使用机器人代替人工作业[1-2]。国内外研究人员对管道清理机器人进行了广泛的研究[3]。罗继曼等人设计的管道清淤机器人包括步进结构,轮式机行走机构和清淤机构[4]。全气动管道检测机器人采用非对称设计的自适应结构,依靠气缸驱动支撑机构与管道壁之间产生压力保持稳定,实现油气管道的检测[5]。轮式自适应管道机器人能够实现管道状态评估、泄漏检测、水质检测等,解决了管道机器人在地下金属管网中的通讯和巡航问题[6]。受蠕虫启发设计的软体机器人能够在复杂的管道/隧道环境中操作和执行各种任务[7]。随着管道机器人的不断发展,有研究者对管道机器人进行了仿真分析,如薛耀勇等[8]借助Adams对管道机器人进行了改进设计。崔向贵等[9]在设计管道机器人支撑机构时使用了仿真分析的方法。也有研究关注机器人在管道内移动的仿真分析和改进设计[10-11]。管道机器人具有对管道的自适应功能,但在实际工作中,工作端的扰动会对自适应支撑结构产生干扰,而对于存在外力时自适应支撑机构稳定性的研究较少,特别是在不同展开模式时受力状态的分析。本文结合了MIT[12]四足仿生机械狗和Ascento[13]腿部机构的优点,设计了二自由度的支撑机构。利用ANSYS Workbench软件分析了支撑机构在4种展开角度的静力学特性,以此优化支撑机构,通过二次仿真验证结构的稳定性。

1排水管道清理机器人设计

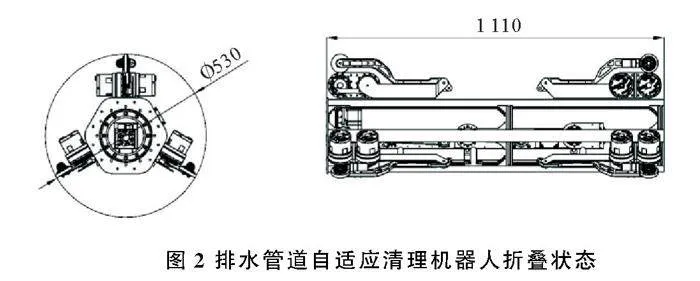

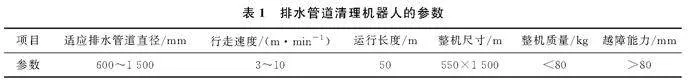

通过对排水管道环境和实际施工需求的研究,对中大型排水管道中的硬质废物(主要是混凝土)进行破碎,排水管道清理机器人设计要求见表1。

排水管道自适应清理机器人由机架、自适应支撑机构和清理机构4部分组成,整体模型见图1。机架是整个管道清理机器人的中枢,自适应支撑机构、清理机构、控制电路、电源线、安全绳等都安装在机架上。其中自适应支撑机构是管道清理机器人在管道中行走移动的关键机构,采用了自适应可伸缩的机械腿结构,通过调整机械腿的展开角度适应不同管径的排水管道。自适应支撑机构在折叠状态见图2,机器人在管道中移动到工作位置,展开支撑机体后进行清理工作。清理机构是管道清理机器人的核心工作部件,包括清理刀头、清理主电机和清理机械臂。清理刀头通过高速转动对硬质废物进行清理破碎;清理主电机为清理刀头提供动力;清理机械臂带动清理刀头和清理电机到达工作位置进行清理工作,机械臂能够在管道中灵活运动,承载清理工作时产生振动和冲击,完成硬质废物的破碎清理。

为满足管道的最小设计尺寸要求,进入Φ600 mm的管道,自适应支撑机构折叠状态尺寸为530 mm×1 110mm。为了满足管道的最大尺寸要求,并且在Φ1 500 mm的管道中获得稳定支撑,支撑机构完全展开尺寸设计为1 600 mm×1 110 mm,如图3所示。排水管道自适应清理机器人使用铝合金材质,保证高强度和轻质量,整体质量约为66 kg。

2自适应支撑机构的静力学仿真分析

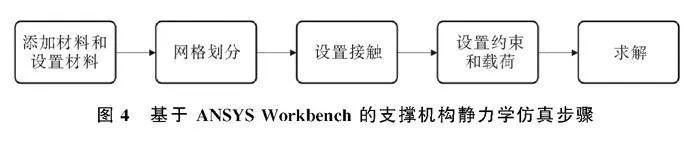

管道清理机器人在不同直径的管道中清理作业时,自适应支撑机构展开角度不同;传统自适应管道机器人支撑机构的支撑点相对于机器人的位置随着展开程度不同而发生移动,导致了机器人不稳定。为此,采用Ansys Workbench中的静力学模块对设计的两自由度的自适应支撑机构进行仿真[14-15]。静力学仿真步骤见图4,自适应支撑机构采用铝合金材料,划分网格后设置约束和载荷,进行求解。对不同展开角度的自适应支撑机构分析得到机构的应力分布和变形分布云图。设计要求支撑机构设计应当总变形量应不超过展开尺寸的5%,最大应力不能使材料发生屈服破坏,根据结果进行结构改进[16]。

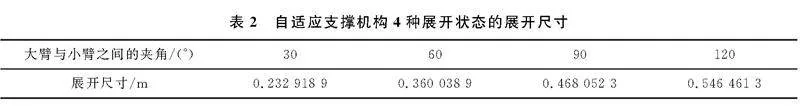

选择自适应支撑机构的a、b、c、d的4种展开状态进行仿真,分别对应的是大臂与小臂之间的夹角30°、60°、90°和120°。为提高计算速度,对模型进行部分简化。自适应支撑机构如图5,保留研究目标结构不变,去除部分电机和末端轮,简化后自适应支撑机构的4种不同展开状态见图6,简化后大臂和小臂的夹角见表2。

自适应支撑机构采用铝合金6061,材料性能参数见表3。排水管道自适应清理机器人对支撑机构末端施加竖直向上(Z轴负方向)的力。机器人质量m为 66 kg,重力G=mg为648 N。支撑机构处截面受力如图7,机器人前后各有3个支撑机构,工作时侧两个支撑机构受力,共有4个自适应支撑机构支撑整个机体,每个支撑机构所承受的力F为162 N。考虑到前后支撑机构受力不均,以及机械臂清理管道时对支撑机构产生扰动,在仿真中增加20%的余量,每个支撑机构载荷设置为194.4 N,取整为200 N。

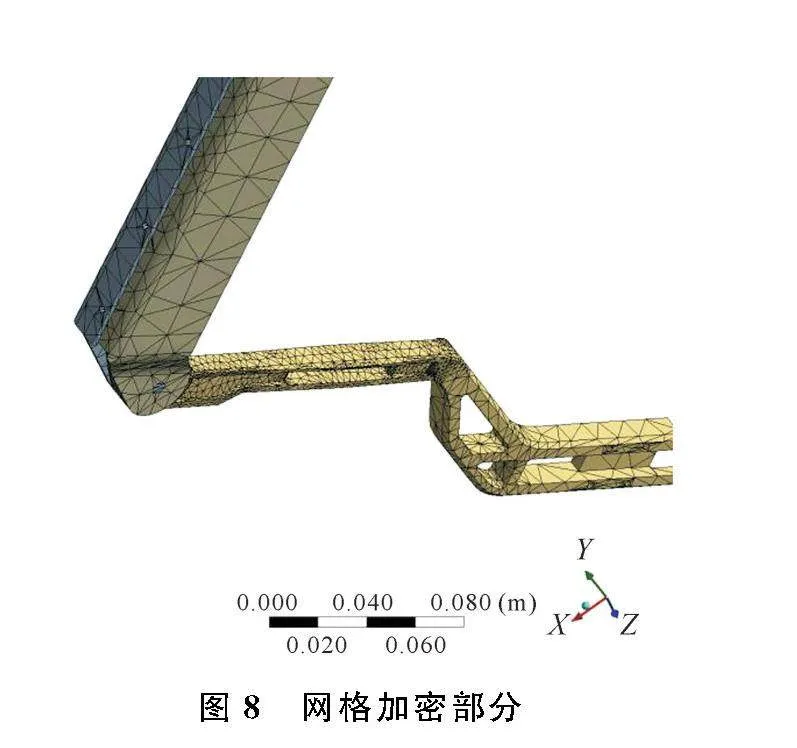

导入模型划分网格,对可能发生应力集中、明显变形的部位进行网格加密,如图8,支撑机构的根部施加约束竖直向上(Z轴负方向)的力如图9,前处理完成后,设置多线程运算并求解。

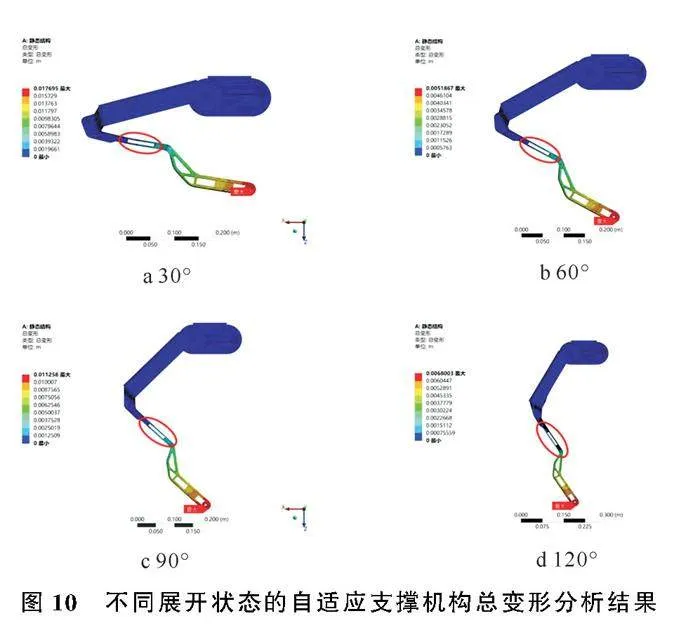

自适应支撑机构总变形分析结果云图见图10,4种展开状态下的最大变形均处于支撑机构的末端,最大变形量分别为0.017 659 m、0.005 186 7 m、0.011 258 m、0.006 800 3 m,占展开尺寸的7.581 6%、1.440 6%、1.108 1%、2.036 0%。随着角度的增大力的角度也发生变化,总变形的变化趋势为非线性的。其中30°和90°状态下支撑机构末端变形尤为显著,30°展开状态下的最大变形超过展开尺寸的5%,不满足设计要求。展开状态下自适应支撑机构变形并不是因为小臂末端刚度,而是从小臂上半段开始积累的变形。

自适应支撑机构应力分析结果云图见图11,4种展开状态下的最大应力分别为3.369 7×108Pa、2.725 7×108Pa、2.149 3×108Pa、2.282 8×108Pa,均满足铝合金的强度要求。整个机构中最大应力均出现在小臂上,不同的状态下出现最大应力的位置不同。在30°时,最大应力出现在小臂的外侧,为拉应力;在60°和90°时最大应力出现在小臂的内侧,为压应力;在120°时,在小臂结构中有较大的应力集中。

自适应支撑机构在30°时的最大变形量不满足设计要求。支撑机构末端变形很大程度来自小臂上半段最大应力的部位的变形。中空结构设计仅有上下两块钢板受力,容易产生变形和应力集中,需要改进设计。

3自适应支撑机构的改进设计和仿真

根据静力学仿真结果改进自适应支撑机构的小臂结构,以减少应力集中,提高刚度,如图12,小臂上半段的中空结构改为工字梁结构提高结构的抗弯强度[17],为了减轻质量,去除部分中间材料。对于改进后的小臂重新进行静力学仿真,在改进前小臂出现最大应力的部位设置传感器,变形分析结果和等效应力分析结果见图13。

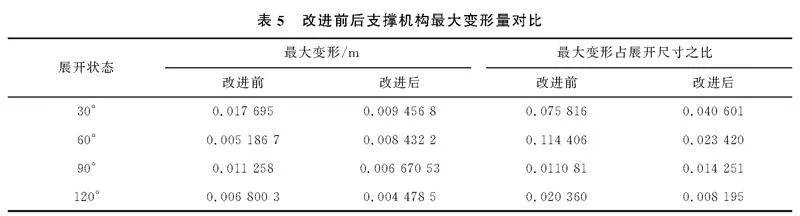

分析改进前后小臂最大应力变化(表4),可知小臂在4种状态下,在相同位置的应力均出现下降,其中改进后120°时应力集中现象没有出现。由小臂结构改进前后最大变形对比表(表5)可以看出总变形量显著下降,其中30°和90°时变形的降幅度最大,分别为46.55%和40.74%,30°时的最大变形量与展开总尺寸之比从7.581 6%降至4.060 1%,满足设计要求。仿真结果显示,通过小臂结构的改进提高了整机机构的刚度,减少了应力集中,满足设计要求。相比于改进前,改进后的自适应支撑机构总变形量和最大应力均显著下降,改进后的自适应支撑机构能够满足设计要求。

4结束语

本文设计了一种排水管道自适应清理机器人的支撑机构,完成了自适应支撑机构的结构设计,对四种展开状态的自适应支撑机构在ANSYS Workbench中进行静力学仿真,根据分析结果存在的问题进行了优化设计。相较于原结构,改进结构的受力变形和内部应力显著下降,30°展开状态的变形量小于5%,120°状态的应力集中现象得以消除,验证了优化设计的可行性,为二自由度支撑机构的优化设计提供了一定的参考依据。

参考文献

[1]杨家岐. 排水管道自适应清理机器人设计与研究[D]. 青岛: 青岛大学, 2023.

[2]柳满昌, 董成龙, 刘静, 等. 一种自适应多功能智能管道机器人设计[J]. 机械设计, 2023, 40(S2): 82-87.

[3]李东炜, 李嘉锐. 三相伞状支撑式管道清洁机器人的设计与研究[J]. 机床与液压, 2020, 48(15): 27-29,55.

[4]罗继曼, 都闯, 郭松涛, 等. 管道机器人轮-爪式行走装置运动学和力学特性分析[J]. 沈阳建筑大学学报(自然科学版), 2020, 36(2): 344-351.

[5]李文章, 周明连. 全气动管道检测机器人的研制[J]. 液压与气动, 2020(8): 161-166.

[6]KAZEMINASAB S, JANFAZA V, RAZAVI M, et al. Smart navigation for an inpipe robot through multiphase motion control and particle filtering method[C]∥IEEE International Conference on Electro Information Technology (EIT). Mount Pleasant, MI, USA, 2021: 342-349.

[7]LIU X M, SONG M Z, FANG Y H, et al. Worminspired soft robots enable adaptable pipeline and tunnel inspection[J]. Advanced. Intelligent. Systems, 2022, 4(1), 2100128.

[8]王璐. 管道机器人运动载体驱动特性及仿真分析研究[D]. 太原: 中北大学, 2022.

[9]刘芳华, 孙威. 自适应管道打磨机器人的通过性分析与仿真[J]. 机床与液压, 2021, 49(21): 15-21.

[10]于涛, 郭焕鹏, 范欣, 等. 新型空调通风管道清理机器人的设计与优化[J]. 机械设计与制造, 2019, (4): 248-250,255.

[11]宋进, 张晓龙, 李俊杰, 等. 模块化管道清洁机器人设计与通过性分析[J]. 机床与液压, 2023, 51(20): 128-135.

[12]KATZ B G. A low cost modular actuator for dynamic robots[D]. Cambridge: Massachusetts Institute of Technology, 2018.

[13]KLEMM V, MORRA A, SALZMANN C, et al. Ascento: A TwoWheeled Jumping Robot[C]∥International conference on Robotics and Automation (ICRA), Montreal, QC, Canada: IEEE, 2019: 7515-7521.

[14]CAE技术联盟 CAD CAM. ANSYS Workbench 2020有限元分析从入门到精通[M]. 北京: 清华大学出版社, 2020.

[15]田建辉. ANSYS Workbench 2020工程实例解析[M]. 北京: 清华大学出版社, 2021.

[16]宋占杰, 管殿柱, 林冠屹. 基于ANSYS Workbench的龙门式折弯机机架模态分析及工作台拓扑优化[J]. 锻压技术, 2020, 45(4): 154-158, 169.

[17]赵攸乐, 邱郡, 陈梁胜. 桥式起重机用工字钢型式承轨梁的力学简析[J]. 机电工程技术, 2021, 50(1): 135-137.

Optimization Design of Support Mechanism for Adaptive Cleaning Robot for Drainage Pipelines

HUANG Qinghui1, XU Wei1, LI Baokang1, YANG Jiaqi1, LIU Guangtao2, WANG Jirong1,3

(1. College of Mechanical and Electrical Engineering, Qingdao University, Qingdao 266071, China;

2. Avina Intelligent Technology (Qingdao) Co., Ltd, Qingdao 266071, China;

3. Weihai Innovation Research Institute of Qingdao University, Weihai 264200, China)

Abstract:

In order to clean the hard waste in medium and large drainage pipelines, a support mechanism for an adaptive cleaning robot for drainage pipelines is designed, drawing on the lightweight and reliability advantages of MIT mechanical dogs and Ascento leg mechanisms. A two degree of freedom support mechanism is adopted, which maintains the stability of the robot while having strong obstacle crossing ability. After conducting static simulations of the support mechanism at different deployment angles in ANSYS Workbench, the optimization direction is designed based on the simulation results. The simulation results show that compared to the original structure, the stress deformation and internal stress of the supporting mechanism are significantly reduced. The deformation in the 30 ° unfolded state is less than 5%, and the stress concentration phenomenon in the 120 ° state is eliminated.

Keywords: pipeline cleaning robot; support mechanism; static simulation; optimization design

收稿日期: 2024-05-17; 修回日期: 2024-07-31

基金项目: 青岛大学学科集群攻关资助项目(FZ2024201)

第一作者: 黄庆辉(2001-),男,硕士研究生,主要研究方向为机器人。

通信作者: 王继荣(1967-),女,博士,教授,主要研究方向为机械优化及有限元分析和机器人研发。Email: wangjirong43@163.com