汽车电器EOL检测工艺的自动化与智能化改进方案

2024-10-31刘肖

关键词:汽车电器;EOL 检测;自动化与智能化改进

中图分类号:U445.58+5 文献标识码:A

0 引言

随着汽车行业对产品质量要求的不断提高,下线(End ofLine,EOL)检测过程已经成为确保汽车电器产品性能和安全的关键环节。但是,传统的EOL 检测过程存在效率低下、人为错误率高及质量控制不稳定等问题。为此,本文提出了一套EOL 检测改进方案,以自动化和智能化技术为基础,通过引入先进的自动化设备和智能化技术,旨在提高检测效率,减少人为干预,实现对汽车电器产品的全面质量控制。

1 汽车电器EOL 检测工艺概述

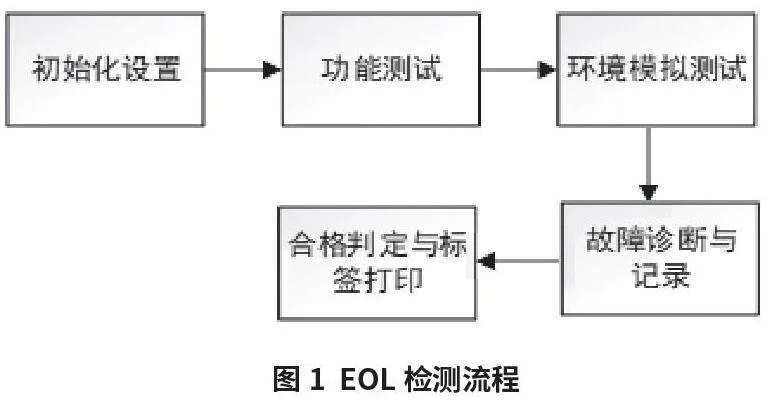

EPL 检测是指在汽车电器产品装配完成后,在生产线末端进行的一系列功能测试和质量检查,以确保每一个出厂的产品均符合预定的技术标准和性能要求。EPL 检测包括以下工艺流程(图1)。

(1)初始化设置保证了测试设备的初始状态和待测试产品的正确性。通过标准化的初始化步骤,确保所有测试在相同条件下进行,从而提高测试结果的准确性和可重复性。这一步骤通常包括设备校准、参数设置和测试环境的准备。

(2)功能测试涵盖了验证产品基本功能是否正常的电气性能测试,包括电压、电流和电阻等基本电气参数的测量。信号完整性测试用于确保信号传输过程中没有失真或衰减,耐压测试则用于验证产品在高电压条件下的安全性和稳定性,绝缘电阻测试则用于评估产品在不同电压等级下的绝缘性能。这些测试共同构成了对产品基本功能和安全性的全面检验。

(3)环境模拟测试通过对不同工作环境(如高温、低温、潮湿和振动等)的模拟,对产品的性能稳定性进行极限条件下的评估。这种测试不仅能够验证产品在极端环境下的可靠性,还能帮助识别潜在的设计缺陷或制造问题。通过环境模拟测试,可以确保产品在实际使用过程中能够稳定运行,满足用户的使用需求。

(4)故障诊断和记录,利用自动化的测试设备对潜在的缺陷进行识别,并为后续的质量分析和改善记录详细的测试数据。自动化测试设备能够快速准确地检测出产品中的各种问题,并生成详细的测试报告[1]。这些数据对于后续的产品改进和质量控制至关重要,能够帮助企业及时发现问题并采取纠正措施。

(5)合格判定和标签打印是根据检测结果对产品进行判定是否合格,并将标签打印到合格产品上,完成最后的检测过程。这一环节确保只有通过严格测试和检验的产品才能进入市场,从而保障最终用户的安全和产品的质量信誉。标签打印不仅是产品质量的标志,也是企业对消费者的一种承诺。

2 传统检测工艺的局限性

传统汽车电器EOL(End of Line)检测工艺存在多方面的局限性,这些局限性严重影响了检测效率和质量。

(1)人工检测效率低下,传统EOL 检测依赖人工操作,检测速度受限于人力,无法实现快速批量检测,导致生产节拍延长,难以满足现代生产线高效率的要求。

(2)检测精度受人为因素影响,人工检测过程中,由于操作员的经验和技术水平不一,容易出现误判或漏检的情况,导致检测结果的不一致性,影响产品质量。

(3)数据记录与分析不便,传统检测过程中,数据记录多为纸质或简单的电子表格形式,不利于数据的汇总、分析和追溯,难以实现对检测数据的深度挖掘与利用。

(4)故障定位与诊断困难,当检测到不合格品时,传统方法难以快速准确地定位故障点,需要依赖经验丰富的技术人员进行手动排查,耗时且容易出错[2]。

(5)缺乏自适应性与灵活性,面对不同类型和型号的汽车电器,传统检测工艺调整周期长,切换成本高,难以快速适应产品更新换代的需求。

3 EOL 检测工艺的自动化与智能化改进方案

3.1 引入自动化检测设备

引入自动化检测设备是提高EOL 检测效率和质量的关键步骤,通过部署多功能rI8Q+WSpwwORgcEN7yEi1TAfmCDrpky21AC1t1mt4O8=自动化测试台,可以替代人工执行重复性高的检测任务,如电气性能测试、功能验证和耐久性评估等。这些测试台配备有高精度传感器和执行器,能够精确控制测试条件,确保每次测试的一致性和可重复性。自动化检测设备还应集成先进的图像识别和机器视觉技术,实时监控检测过程,自动识别缺陷和异常情况,及时报警并记录数据。

3.2 实施智能化检测系统

实施智能化检测系统是提升汽车电器EOL 检测效率和质量的重要手段。通过安装高精度传感器和数据采集模块,可以实时监测待测设备的各项参数,如电压、电流和温度等,并将这些数据传输至中央控制系统。利用先进的信号处理算法,对采集的数据进行实时分析,自动识别异常信号和故障模式,从而提高检测精度。

系统应集成机器学习算法,通过训练模型来识别常见的故障类型,并预测潜在的失效风险,减少误判率。机器学习模型可以从大量的历史数据中学习,逐步优化其识别和预测能力,提高检测的准确性和可靠性。

系统支持远程监控和故障诊断,当检测到异常时,能够自动发送警报,并提供详细的故障定位信息,帮助技术人员迅速排查问题[3]。

3.3 建立数据管理系统

建立数据管理系统是实现EOL 检测工艺自动化与智能化的重要环节,需要部署一套集中的数据采集平台,通过集成传感器、检测设备和生产管理系统,自动收集EOL 检测过程中产生的各项数据,如测试结果、设备状态、环境参数等。采用数据库技术,如关系型数据库或NoSQL 数据库,对收集到的数据进行结构化存储,确保数据的完整性和一致性。

系统应具备数据清洗功能,自动去除无效或冗余信息,提高数据质量。通过数据挖掘和分析工具,如数据仓库和商业智能(BI)软件,对存储的数据进行多维度分析,发现潜在的质量问题和优化点,为决策提供数据支持。数据管理系统需具备数据追溯功能,记录每一次检测的操作细节和结果,确保在出现问题时能够迅速回溯并定位原因。

3.4 采用故障诊断算法

采用故障诊断算法是提升EOL 检测工艺自动化与智能化水平的重要措施,需要收集历史故障数据,包括故障类型、故障发生的条件、故障影响的部件等,并将这些数据整理成结构化的数据库。利用机器学习技术,如支持向量机(SVM)或神经网络,训练一个故障诊断模型,该模型能够根据输入的检测数据自动识别潜在的故障模式。例如,通过分析传感器采集的电压、电流、温度等参数,模型可以预测某个组件是否存在故障的风险。一个常用的故障预测公式如公式1 所示,通过该公式,可以量化故障发生的可能性[4]。

式中:P (F |X ) 是在给定特征X 的情况下发生故障的概率;P (X |F ) 是在故障发生时观测到特征X 的概率;P (F ) 是故障的先验概率;P (X ) 是观测到特征X 的总概率。

系统还应集成专家系统或规则引擎,结合领域知识,为诊断结果提供解释和支持。算法应具备自我学习能力,通过不断积累新的故障实例,持续优化模型,提高诊断准确率。

3.5 提升系统自适应性和灵活性

提升EOL 检测工艺的自适应性和灵活性,需要实现检测设备的模块化设计。通过将检测系统划分为若干个功能独立的模块,可以根据不同型号的汽车电器需求,快速更换或调整模块组合,减少工艺调整周期。模块化设计不仅提高了系统的灵活性,还简化了维护和升级过程。利用软件定义的检测程序,通过参数化配置,使检测流程能够适应不同类型的产品,无需硬编码即可实现对新产品的检测。例如,开发一个图形用户界面(GUI),允许操作员选择不同的测试模板,并自定义测试参数,如电压、电流、测试时长等。这种灵活的配置方式使得系统能够快速适应不同的检测任务,提高了生产效率。

引入机器学习算法,使系统能够根据历史数据自动优化测试策略,提高检测效率。机器学习算法可以通过分析大量测试数据,识别出最优的测试方案,减少不必要的测试步骤,从而节省时间和资源[5]。系统还应具备实时监控功能,能够动态调整测试顺序和资源配置,确保生产线的平稳运行。实时监控不仅可以及时发现潜在的问题,还能在出现问题时迅速做出反应,避免生产中断。建立一个云端数据库,用于存储不同型号的测试规范和配置文件,实现快速下载和部署。云端数据库不仅方便了数据共享和管理,还能够通过远程访问,实现跨地域的协同工作。

4 应用案例分析

4.1 案例概况

某大型汽车制造商在生产线末端的EOL 检测环节中,面临着检测效率低下和质量不稳定的问题。该公司生产的车型多样,每款车型的电器系统配置各异,导致传统的人工检测方法难以适应快速变化的检测需求。由于数据记录和分析手段落后,检测过程中产生的大量数据未能得到有效利用,难以进行深度的质量分析和改进。为解决这些问题,该公司决定对EOL 检测技术进行自动化与智能化改进,希望通过技术升级提升检测效率和质量控制水平。

4.2 应用过程

为解决EOL 检测环节中存在的问题,该汽车制造商引入了自动化检测设备,用以替代人工操作,实现快速批量检测。实施了智能化检测系统,利用传感器和机器学习算法提高检测精度和一致性。同时,建立了数据管理系统,对检测数据进行集中存储和分析,实现数据的深度挖掘与利用。采用故障诊断算法,快速定位故障点,减少排查时间。通过模块化设计和软件配置,提升了检测系统的自适应性和灵活性,使其能够快速适应不同车型的检测需求。这些改进措施显著提升了EOL 检测的效率和质量。

4.3 应用效果分析

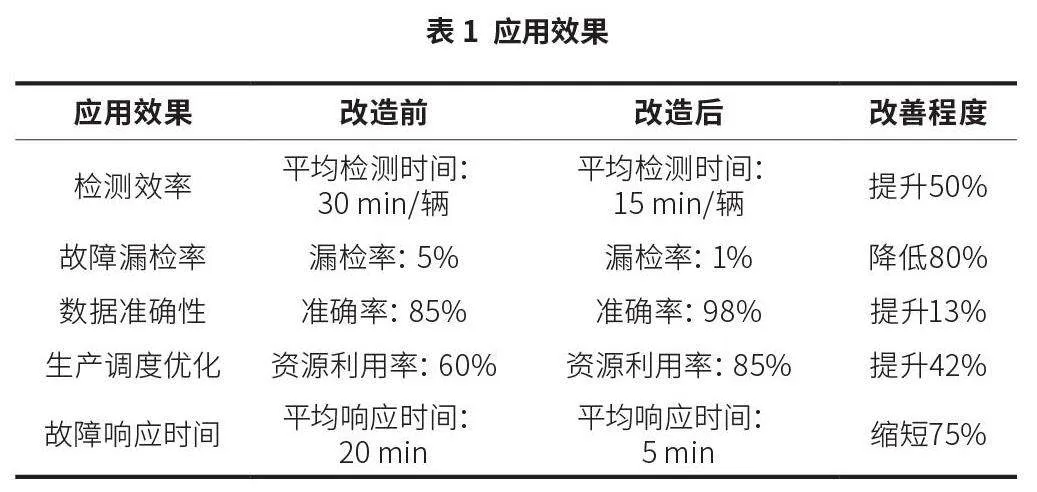

应用效果分析显示,进行EOL 检测技术的自动化与智能化改进后,该汽车制造厂的检测效率显著提升。平均检测时间从30 min 缩短到15 min,提升了50%;故障漏检率从5% 降至1%,降低了80% ;数据准确性从85% 提高到98%,提升了13% ;资源利用率从60% 提升到85%,提高了42% ;故障响应时间从20 min 缩短到5 min,缩短了75%(表1)。这些数据表明,系统改造显著提升了检测效率和质量控制水平。

5 结束语

汽车电器EOL 检测工艺的自动化与智能化改进方案,对于提升检测效率和质量具有重要意义。通过引入自动化检测设备,实现了快速批量检测,显著缩短了生产节拍;实施智能化检测系统,提高了检测精度和一致性,减少了人为因素的影响;建立数据管理系统,实现了检测数据的集中存储和深度分析,为质量控制提供了有力支撑;采用故障诊断算法,快速定位故障点,简化了故障排查流程;提升系统自适应性和灵活性,使得检测工艺能够快速适应不同车型的需求。这些改进措施不仅解决了传统EOL检测工艺中的诸多局限性,还为汽车制造商带来了显著的经济效益和质量保障。

作者简介:刘肖,本科,研究方向为汽车电器设备检测。