汽车轻量化材料在检测维修中的应用与性能分析

2024-10-31任建民

关键词:汽车轻量化材料;铝合金;镁合金;维修

中图分类号:U472 文献标识码:A

0 引言

20世纪80年代,受发达国家的影响,我国也积极投入到节能减排的实践研究中,截至目前,我国在汽车轻量化技术方面的研究已经取得了可观的成果。

新型轻量化技术并不一味降低汽车重量,而是针对尾气污染这一不容忽视的难题,为汽车工业提供轻量化设计,既保证汽车强度和安全性能,又合理提高汽车动力,降低油耗。由于轻量化材料具备抗腐蚀性、强导热性等传统金属材料没有的优点,汽车工业领域在对轻量化材料检测维修时,往往不能使用普通的焊接工艺技术。为了更好地保证检测维修质量,现提出轻量化材料在检测维修中的应用与性能分析。

1 轻量化材料

轻量化材料[1],即能够在保证乘客驾驶安全和车辆刚度、强度的前提下,最大限度降低汽车自重的材料。根据材质差异,常见的轻量化材料被分为高强度、低密度两种类型。其中,高强度材料包括高强度钢板;低密度材料包括铝合金、镁合金等。现阶段,铝合金[2]、镁合金[3]、碳纤维复合材料依靠重量轻、成本低、减震强等优势,在车身中应用最为广泛。

1.1 铝合金

碳钢作为坚固耐用的汽车用钢,在传统汽车工业中担任重要角色。相较于碳钢,未经优化的铝合金虽然密度仅有其1/3,能显著降低车重,但铝合金的强度、刚度都落后于碳钢。为了使行驶状态下的汽车在任意方向上产生的各种力的大小和作用方式都能够满足轻量化要求,研究人员增强铝合金厚度,提高铝合金强度和刚度,进而提升汽车机械力学性能,有效减少污染排放。

1.2 镁合金在对比钢铁材料

时表现出30%-60% 的减重优势,镁合金在所有汽车结构材料中,不仅轻量化效果理想,而且抗冲击能力极强,常被应用于壳体类、支架类车载零件上,辅助汽车消除行驶途中由于颠簸所产生的震动。作为金属化学元素中最轻的元素,镁在结合其他元素组成合金后,仍具备低密度、高强度、高冲击载荷等特点,可以使已配备铝合金的汽车在原始基础上进一步减重30%,全面提高公路货运车辆的经济效能。

1.3 碳纤维复合材料

碳纤维复合材料[4] 简称CFRP,因具备低密度、高强度、高抗冲击能力等优点,被汽车工业广泛应用于轮胎减重。CFRP 不仅可设计性强,减重效果好,而且有助于降低汽车油耗,在节油降低生产成本、调节载荷受力情况来减少车祸事故受伤率这两方面,表现卓越。

2 汽车轻量化材料在检测维修中的应用

2.1 铝合金在检测维修中的应用

科技发展使汽车工业对铝合金铸件的性能要求愈发严苛,普通的焊接工艺技术已无法满足铝合金铸件在应用量庞大的工业企业中的生产要求。考虑到焊接工艺水平直接决定铝合金质量,而铝合金过薄的外壁对焊接工艺而言极具挑战性,因此在实际操作过程中,想要获得高质量铝合金,必须采用高水平焊接工艺检测、维修铝合金,以保证焊接过程不产生威胁工程质量的气孔。

2.1.1 检测

气孔[5] 是导致铝合金裂纹、降低铝制品可靠性的元凶,严重时可能降低铝合金组织密度,进而降低汽车力学性能。焊接工艺水平低下,易导致焊缝接头位置和收弧位置出现气孔。从本质上来说,由焊接所产生的高温会协助氢溶解于液态铝,而焊接暂停,持续降低的温度使氢无法再以溶解形式存在于铝制品中,铝合金表面就会析出大量氢气,并在短时间内混合其他气体形成附着在焊接体表面的气孔。

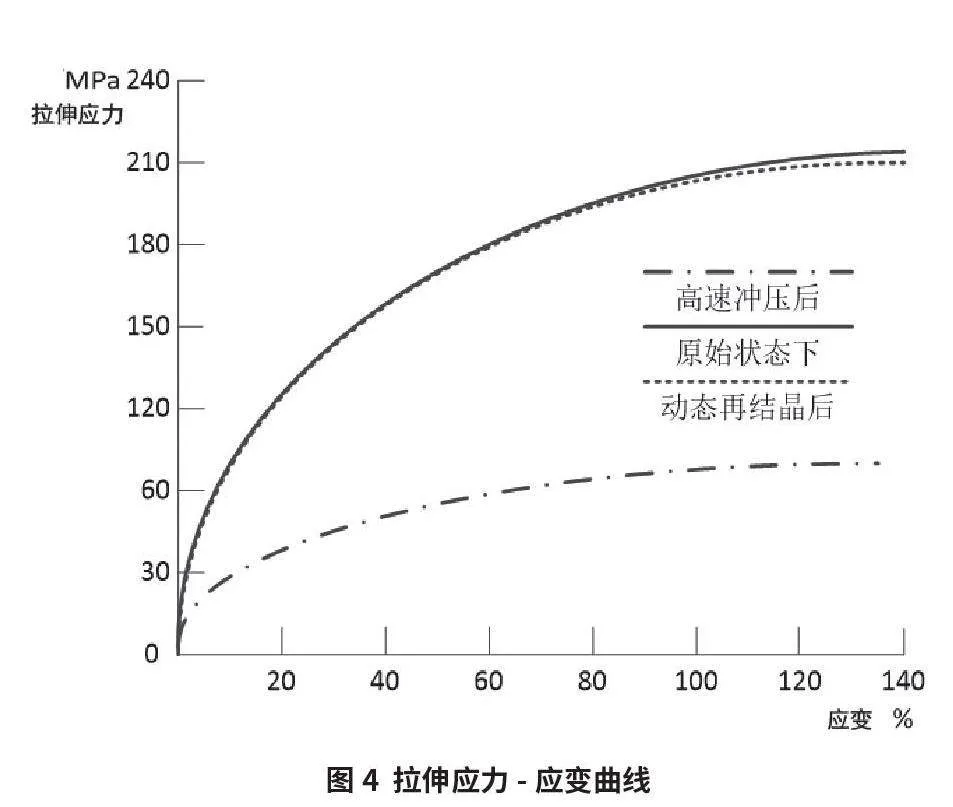

X 射线技术通过向铝合金释放一种高能量短频电磁波,分析该轻量化材料的微观结构,了解其表面吸收和散射的X 射线,从而检测铝合金材料气孔缺陷。目前,XDR-AZ1600 型、XDRAZ350型X 射线检测设备受到汽车工业制造领域的普遍欢迎。它们以X 射线在气孔处的散射和吸收为基础绘制图像,不仅能准确判定气孔数量、大小和位置,还能在检测途中依据轻量化材料工况0eVjeSCp7fogZnT9mzQ2yfnGsTxNsE8QVd0lRuvEV3s=选择适配的X 射线源,尽可能优化检测参数,提高图像分辨率。铝合金气孔检测效果如图1 所示[7]。

2.1.2 维修

针对已经产生的气孔,最好的优化方案是在铝合金表面对应部位增加单独的浇注通道,并向其中浇注足以去除观察窗冷铁的高温金属液。金属液温度一般控制在590 ~ 600 ℃。伴随浇注,由焊接不良所产生的混合气体被顺利排出。跟踪气体滞留区域及四周,可以发现铝合金铸件气孔出现的比例稳步降低,直至为零。

2.1.3 性能分析

现以某单位铝合金精密铸件为例,采用市面上常用的XDRAZ1600型X 射线检测设备检测其内部气孔缺陷,并利用高温金属液浇注维修,分析铝合金在检测维修中的性能。

经X 射线源穿透检测,参与分析的铝合金铸件存在裂纹、孔洞、等缺陷。对铸件不合格的铝合金展开维修,并对比浇注前铝合金表面压缩气体量和浇注后发气量,以此评估气孔缺陷维修效果。对比浇注前铝合金表面压缩气体量和浇注后发气量可以发现,二者在不同温度下的气体体积趋近于相等,说明增加浇注通道并向其中浇注高温金属液能有效改善铝合金表面气孔缺陷。

上述内容对铝合金这一轻量化材料的气孔检测和铸件维修进行了性能分析和工艺验证,有利于提高铸件合格率,推进汽车工业发展。

2.2 镁合金在检测维修中的应用

作为兼具低密度、高强度、高刚度、低质量的金属材料,镁合金在汽车工业领域所占比重随着科学研究的深入愈发增大。但即便以镁合金为核心的各种零部件逐渐遍及汽车工业领域,其自身较差的塑性变形能力依旧使镁合金相关零件在不同温度、不同应变速率下的应用推广受到约束和限制,这种与汽车机械力学相悖的镁合金变形机制引起了研究人员的关注,镁合金在高速冲压下的热压缩变形行为[6] 也成为汽车工业领域的热门话题。

2.2.1 检测

金相显微镜分析法能够检测镁合金铸件经历高速冲击被挤压后所形成的织构,该方法包含四个步骤,即镶嵌、研磨、腐蚀和组织观察。

(1)镶嵌:从微观角度来看,镶嵌是对镁合金纵坐标方向的高速冲击压缩形变进行观察。切割机沿镁合金铸件发生压缩形变的垂直方向切割小块检验样本,并对其冷镶处理。

(2)研磨:利用625目金相砂纸粗磨提前冷镶好的检验样本,直至结合环氧树脂和聚乙胺的镶嵌料无多余边角,用1 500 目的金相砂纸沿顺时针方向细磨,直至检验样本无肉眼可见的划痕。(3)腐蚀:经过粗磨、细磨双重抛光的检验样本呈镜面状。将其没入苦味酸腐蚀剂中持续浸泡20 s,随机用镊子夹出放置在干燥器皿中自然风干。

(4)组织观察:调节ZEISS 金相显微镜至合适螺旋、合适倍数,细致观察镁合金在不同变形条件下的组织特点和组织组成物。

2.2.2 维修

镁合金的变形修复过程就是镁合金的晶粒细化过程。动态再结晶可以通过热变形、挤压、锻造等能够显著改变镁合金力学性能的手段,重塑不同变形条件下的镁合金强度,消除高速冲压下的镁合金缺陷。在诸多改变镁合金力学性能的手段中,热变形最贴近镁合金的成形方式。为了最大程度恢复镁合金强度,获得较为理想的微观组织,动态再结合在低温低速下,通过阻碍位错运动弱化织构,使镁合金细化从而获得拥有6/8NbmyWZ3Jw+UgKTWGjkYd6S37wbT6Ylpl4ATv1Rus=最佳力学性能的轻量化铸件。

2.2.3 性能分析

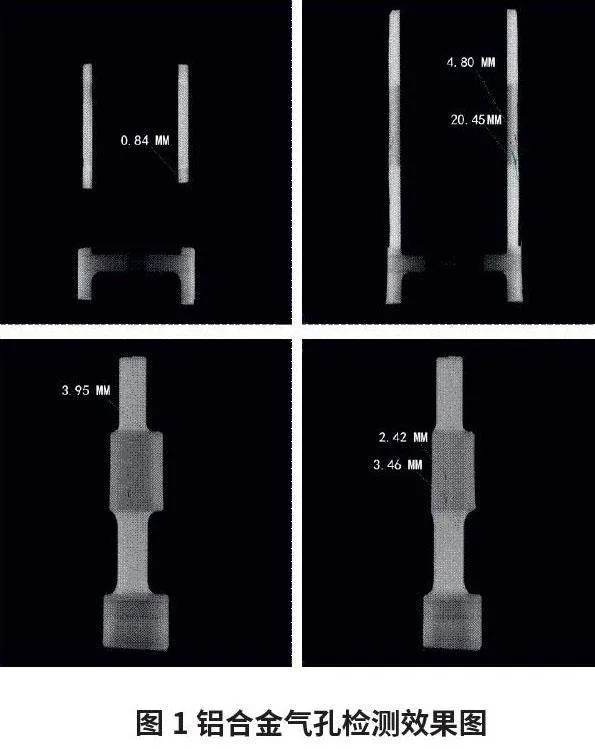

采用霍普金森压杆设备模拟镁合金高速冲击过程,获取不同应变速率下镁合金铸件的基本变形数据。挤压态镁合金试样宏观照片如图2 所示[8]。

采用金相显微镜观察镁合金试样微观组织,其微观扫描图如图3所示[8]。

由图2、图3 可见,经历高速冲击的镁合金试样,大部分晶粒出现孪晶,说明施加外力后,相互截交的晶体被破坏,出现明显的滑移变形。

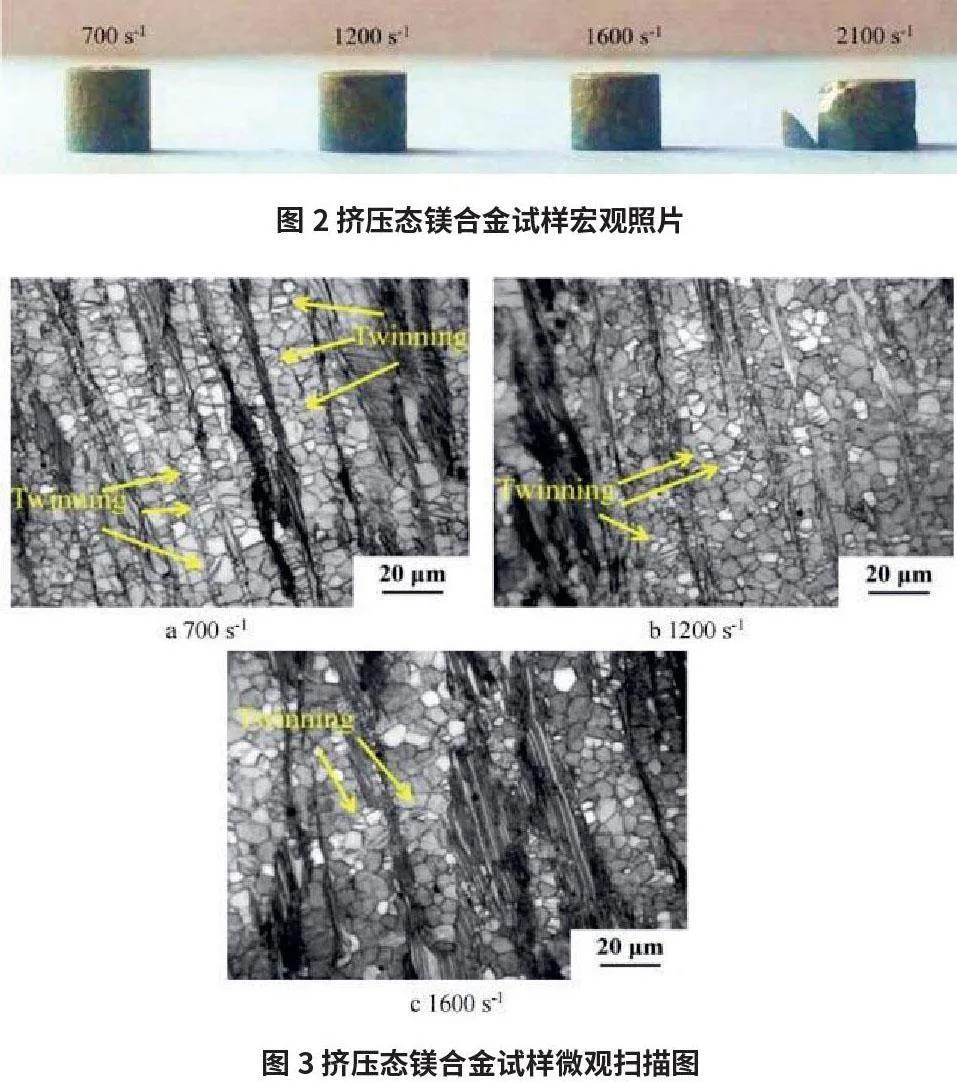

采用动态再结晶修复镁合金试样,观察动态再结晶消除高速冲击所产生的应力变形的效果。镁合金试样在原始状态下、高速冲压后、动态再结晶后的拉伸应力- 应变曲线如图4 所示。

由图4 可见,动态再结晶后镁合金试样的拉伸应力- 应变表现接近原始状态下镁合金试样的拉伸应力- 应变表现,说明动态再结晶对恢复镁合金变形情况的确有效。

上述内容对镁合金这一轻量化材料的变形检测和铸件维修进行了性能分析和工艺验证,有利于扩展镁合金这一类轻量化环保材料在汽车工业领域的应用前景。

3 结束语

在我国汽车工业飞速发展的现代化背景下,汽车零部件检具工装轻量化成为业界最受欢迎的研究课题之一。针对汽车轻量化设计问题,传统方法一味降低车辆自重,极易违背节约能源的初衷,导致汽车安全隐患。为了在降低汽车油耗的同时,优化汽车动力性能,提升乘客驾驶体验,降低汽车整备质量,汽车轻量化研究不断进步,为汽车行业带来经济效益,也为环保事业做出积极贡献。随着汽车轻量化技术的逐渐成熟,由汽车轻量化材料所引发的检测维修问题也受到研究人员的瞩目。本文通过论述,阐述了如何在保证汽车轻量化效果的同时,更好地检测维修轻量化材料,为后续研究奠定了坚实的基础。

作者简介:任建民,本科,工程师,研究方向为汽车检测维修与运用。