养殖废弃物智能发酵装备控制系统设计与效果分析

2024-10-29么立申李霄鹤焦海涛张俊杰袁兴茂

关键词:养殖废弃物;好氧发酵;PLC;智能控制

中国农业养殖废弃物资源利用潜力巨大,据统计,中国每年产生的农业农村废弃物约50亿t[1],种类多、数量大,但利用率低[2,3]。养殖废弃物处置不合理影响农村环境,具有污染影响范围大、处理方式简陋、欠缺精细规划等问题,成为乡村环境建设的重要问题[4]。好氧堆肥发酵是解决家禽家畜粪便等养殖废弃物的重要方式方法[5]。包括碳氮比、含水率、有机质含量、pH值、温度、碳氮比[6-8]以及物料尺寸、不同种类的养殖废弃物所占比例、混合物的均匀程度在内的多个相关工艺参数都会影响好氧堆肥发酵的效果[9-12]。有机肥发酵需要考虑地域范围、农作物品种、时间季节。可以研发多种新型有机物好氧发酵利用模式,将养殖废弃物作为肥料进行处理,实现养殖废弃物的精准还田,从而提高农业生产水平。

高温好氧堆肥发酵技术是一种在高温环境下借助好氧微生物进行堆肥发酵的技术。这种技术可以在较短的时间内完成发酵过程,并在堆肥过程中杀死一部分有害的微生物,同时提高有机肥料的品质。传统的有机堆肥发酵的生产模式智能化程度低,工艺水平低,堆肥占地面积大影响农作物生长[13]。好氧堆肥过程中,堆肥温度、湿度、氧含量是影响堆肥化进程和肥料质量的3个关键工艺控制参数[14],适宜的温度和氧气浓度可令物料快速升温并将物料温度保持在高温好氧发酵适宜的温度范围内,有利于物料分解,从而减少和有害气体产生,并提升堆肥产品质量[15]。因此研发智能检测好氧堆肥过程温湿度、氧含量数据的智能控制系统对于实现好氧堆肥过程中的智能化控制,提升堆肥品质和开展数值模拟等科学研究均具有重要意义[16]。提高高温好氧发酵设备智能化水平,精准控制高温好氧发酵参数,维持合适的环境,减轻了劳动强度,同时降低了人力成本和好氧堆肥发酵控制难度,进而提高了生产效率[17]。

2019年,李杰进行了环保立式发酵罐控制系统的研究,其控制系统对发酵环境内的温度、湿度数据进行采集,未考虑碳氮比和氧气含量对发酵的影响[18]。2020年,任丽丽等进行了中药渣发酵制备有机肥的研究,考察中药渣好氧发酵制备有机肥的可行性[19]。周曾艳等研究了添加畜禽粪便对中药渣好氧堆肥发酵特性的影响,其实验结果表明,添加畜禽粪便促进了中药渣好氧堆肥的进程[20]。2022年,韩越强基于STM32单片机设计了一种智能餐厨垃圾处理装备控制系统,该控制系统通过调整发酵罐内环境温度保持最佳发酵环境[21]。2023年,徐燕对分层曝气技术在堆肥发酵反应器中的运用及效果进行了探究,结果表明分层曝气技术为堆肥的正常进行提供了更好的发酵条件[22]。

本文介绍1种高温好氧堆肥发酵养殖废弃物处理设备的智能控制系统。通过采用PLC、触摸屏、继电器以及各型传感器精确控制高温好氧堆肥发酵养殖废弃物处理设备,该系统在工作状态下,通过各种传感器精确调整发酵环境的温度湿度等指标,保证高温好氧复合微生物菌种在设备内部与养殖废弃物充分混合接触,改善好氧发酵环境,从而提升养殖废弃物处理设备的处理水平。

1 工作原理与系统构成

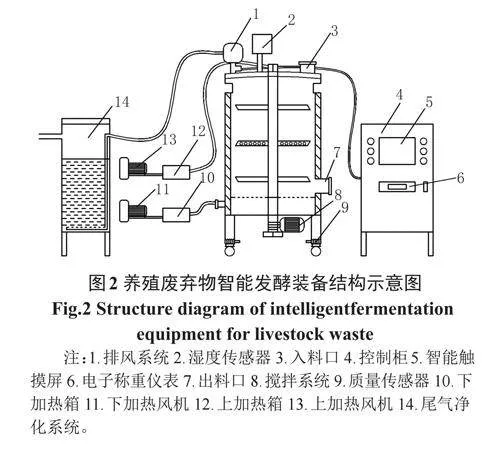

养殖废弃物处理设备主要由西门子PLC、温度传感器、湿度传感器、氧含量传感器、重力传感器、威纶通触摸屏等组成。控制系统流程如图1所示,养殖废弃物处理设备的控制系统主要工作在养殖废弃物处理阶段,通过各型传感器对物料的各种参数进行检测,并以检测结果判断物料发酵状态,并通过设备内的通风、增温等装置使物料调整到最佳发酵状态。养殖废弃物智能发酵装备结构如图2所示。

养殖废弃物智能处理设备控制系统工作流程分别为准备阶段和好氧发酵处理阶段。准备阶段包括按比例调配养殖废弃物物料、测量养殖废弃物物料质量、含水率,并通过养殖废弃物物料的质量,计算发酵所需高温好氧复合微生物菌种的使用量。在PLC的控制下,养殖废弃物处理设备开始运行,物料在搅拌系统作用下,与高温好氧复合微生物菌种搅拌混合,待充分混合后,高温好氧复合微生物菌种开始对物料进行分解。其具体步骤包括:调配好的物料通过上料系统进入发酵罐内,高温好氧复合微生物菌种开始分解物料,菌种分解物料产生热量,加热箱将加热过的空气向罐体内曝气升温,温度开始升高,同时物料开始发酵。

搅拌系统、加热系统、送氧系统、控制系统同时开始工作,在各个分系统的相互作用下,罐内温度维持在60℃,发酵罐内物料保持在最佳的高温好氧发酵环境中,较高的温度可以加速发酵罐内物料好氧发酵分解,物料在60℃的环境中持续发酵5d,一次性发酵完毕后,罐体底层物料在搅拌系统与出料系统的作用下通过出料口即可排出,排出后的肥料进入后腐熟阶段,上料装置从入料口向罐内补充物料,循环运行。

加热风机开始对发酵罐内进行加热,热空气通过搅拌轴和中间叶片的开口进入发酵罐内,发酵罐内温度上升,高温好氧复合微生物菌种活跃程度提高,加快养殖废弃物分解,当物料温度高于设定温度上限时,加热风机停止加热。当物料温度低于设定温度下限时,加热风机开始加热。当罐顶部温度大于设定温度上限时,顶部排风机开始工作,降低罐内温度和湿度;当发酵罐顶部的温度小于设定温度下限时,顶部排风机关闭。当抽气泵、鼓风机等设备遇多个打开关闭指令时,PLC执行或逻辑运算,存在1个打开指令即打开相应设备。罐内物料质量不再降低时,系统停止工作,发酵产物从出料口排出,工作完成。

2 控制系统设计

2.1 总体设计

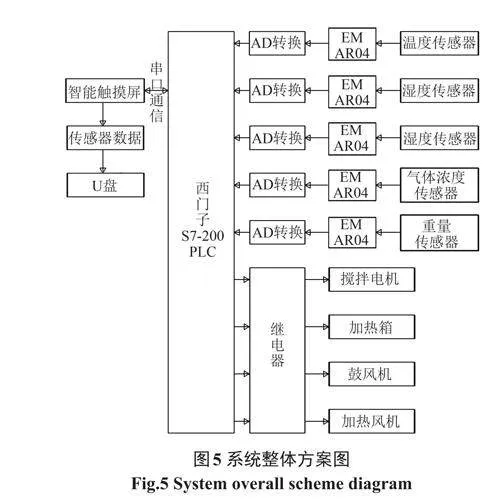

养殖废弃物智能发酵装备的控制系统下位机为PLC,上位机为智能触摸屏,数据采集与传输系统包括堆肥温度传感器、顶部温度传感器、上加热温度传感器、下加热温度传感器、顶部湿度传感器、氨气含量传感器、硫化氢含量传感器、氧含量传感器、质量传感器。传感器采集的模拟量信号通过A/D转换为数字量信号,PLC通过对采集量与设定值的对比,控制各执行机构继电器通断,从而可以通过PLC及其辅助控制系统控制电机、鼓风机、加热箱等设备。养殖废弃物智能发酵装备控制系统如图3所示。

2.2 PLC控制系统

控制系统采用西门子S7-200SMARTPLC。晶体管输出型,24V直流供电。12输入/8输出。控制系统模块电源配置走线如图4所示,外接1个EMAR044通道热电阻测温模块,2个EMAE044输入模拟量输入模块。主要分为进气温度采集模块、顶部温湿度采集模块、搅拌运行时间控制模块、堆肥温度控制采集模块、气体采集模块、取样泵时间控制模块、加热风机运行时间控制模块、质量采集模块、上进气温度高限温度设定控制模块、上进气温度高低限温度设定控制模块、下进气温度高低限温度设定控制模块、排风机启停控制模块、加热箱温度高低限控制模块。主要完成对触摸屏指令信息的接受与反馈,采集并记录堆肥温度、上加热温度、下加热温度、顶部温度、顶部湿度、氨气含量、硫化氢含量、氧含量、质量等功能。采用西门子S7-200SMARTPLC,满足智能养殖废弃物处理设备控制系统的需求。控制系统模块电源配置走线如图4所示

2.3 主控系统设计

PLC作为养殖废弃物处理设备的控制系统的核心模块,主要完成对各个模块信息的接收与反馈,采集各个传感器的温度、湿度、气体含量等数据,控制电机、加热风机,排风机等功能。系统整体方案如图5所示。

罐体顶部装有功率为0.2kW的WM9290-24V微型鼓风机作为顶部排风机,最大风量680l/min,最大风压13kPa,转速23500rpm。顶部的管道温湿度传感器型号为华控兴业HSTL-103WS。加热风机选用亚士霸HG010-12AD1旋涡风机,上下各一台,功率0.12kW,风量29m3/h。电机驱动系统通过驱动滚轴搅拌物料,实现罐内物料与高温好氧复合微生物菌种均匀接触,有利于好氧发酵进行,电动机是养殖废弃物处理设备搅拌系统的重要组成部分,主轴及叶片在电动机驱动下转动,系统选用的电动机为三相异步电动机,型号为锦龙JL180M2-4,额定功率0.75kW,额定转速1400r/min。PLC通过继电器对电动机进行启停以及点动等控制。主减速器同电动机相连接,搅拌轴与主减速器连接,使电机驱动搅拌轴和叶片对物料进行搅拌。

2.4 智能触摸屏设计

触摸屏型号采用威纶通生产的MT8102iQ型触摸屏。采用EasyBuilderPro软件进行界面设计,并使用以太网串行接口与PLC进行通信。初始界面为开机界面。设备状态如图6所示,可以实时显示顶部温度、顶部湿度、堆肥温度、上进气加热箱温度、下进气加热箱温度、氨气含量、硫化氢含量、氧含量、物料质量,并可以显示搅拌、加热风机、排风、采样的工作状态并控制其启停。

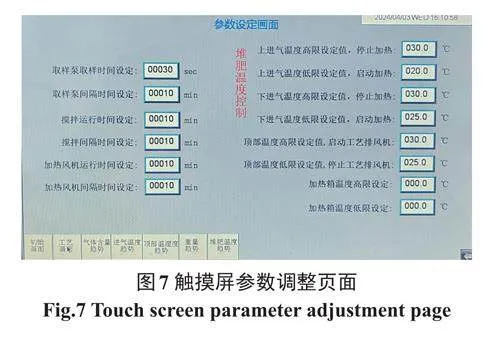

参数界面如图7所示,可对取样时间、搅拌运行与间隔时间、加热风机运行与间隔时间、上进气启动/停止加热温度,下进气启动/停止加热温度、启动/停止顶部排风机温度、加热箱温度进行调整。

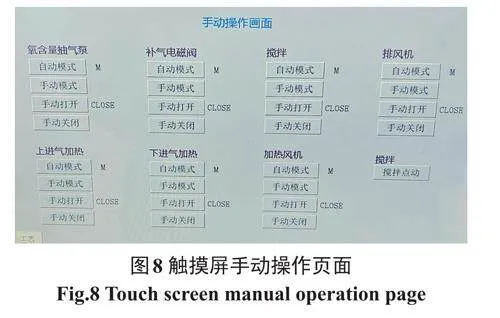

手动操作界面如图8所示,可对搅拌、加热风机、排风、采样泵等功能进行单独控制。

触摸屏储存各个采集模块的数据,并可以绘制一定时间内的数据变化曲线,如图9所示。数据可传输至U盘保存。

3 试验与分析

3.1 试验目的与试验装备

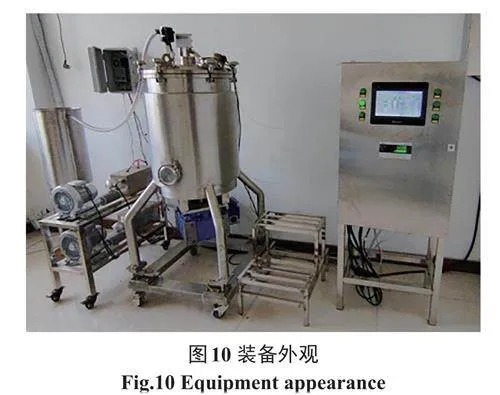

为了验证养殖废弃物智能发酵装备控制系统可靠性、控制精度、系统稳定性。养殖废弃物智能发酵装备的外观及控制系统实物如图10所示。发酵产物含水率测试采用青岛拓科仪器有限公司生产的MS105卤素水分仪进行检测。发酵产物的养分与有机质检测采用郑州锦农科技有限公司生产的JN-GYF高精度土壤肥料养分检测仪进行检测。

3.2 试验材料与方法

试验原材料为牛粪与中药渣混合物如图11所示,牛粪由河北省辛集市某养殖场提供,含水率为76.26%,中药渣由河北省唐山市某中药公司提供,经MS105卤素水分仪测定,含水率为89.01%,高温好氧复合微生物菌种由河北省农林科学院资环所提供。将牛粪与中药渣以4∶1的比例进行混合,物料按150∶1的比例与高温好氧复合微生物菌种进行混合,共使用牛粪与中药渣混合物料35.6kg,高温好氧复合微生物菌种0.24kg,中药渣物料最大长度8cm。投入前将牛粪与中药渣混合物料同高温好氧复合微生物菌种均匀混合,试验地点为河北省石家庄市。

发酵工艺参考NY/T3442-2019《畜禽粪便堆肥技术规范》。加入物料后,设备静置1d,从第2d开始,采取间歇式的运行方式,搅拌运行5min,停止715min。

每日对罐体内物料温度进行检测,温度传感器安装于罐体侧面,距罐底30cm处。同时对罐体内物料质量变化进行检测,质量传感器安装于罐体下方四个支柱,并在控制柜中部的电子称重仪表进行数据显示。并通过电度表统计用电量。

3.3 试验结果与分析

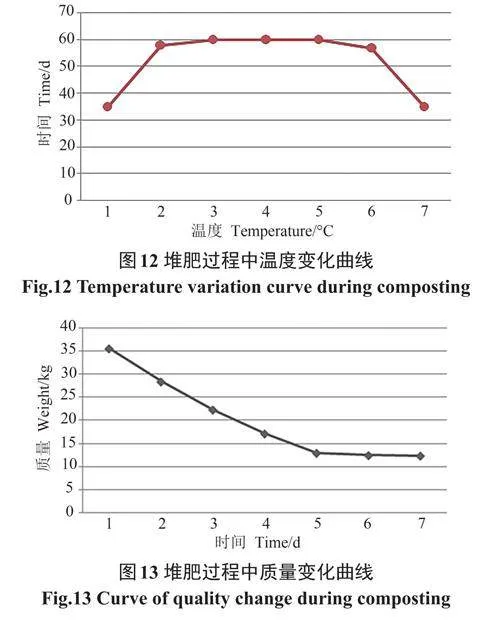

3.3.1 试验结果 罐体内温度与物料质量随时间变化曲线如图12-13所示,由测试结果可知,罐内物料温度在发酵过程中温度稳定维持在60℃5d,在第7d回落至环境温度,且物料质量稳定不再减少。在整个试验过程中,控制系统稳定可靠,可以实现高温好氧发酵流程的精确控制,控制系统未出现错误。基于试验结果,绘制高温好氧发酵堆肥过程中温度变化曲线和高温好氧发酵堆肥过程中质量变化曲线。曲线趋势符合养殖废弃物高温好氧发酵堆肥规律。

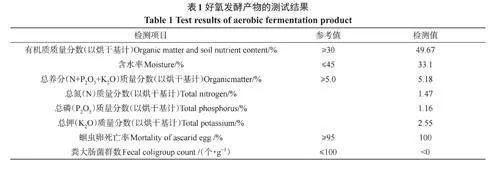

3.3.2 装备能耗与发酵产物品质分析 发酵装备入料后运行7d,物料温度回落至环境温度时,物料发酵结束,通过质量检测系统可知,发酵结束时物料质量为12.30kg。打开出料口,发酵产物在搅拌轴的作用下从出料口出料。使用土壤肥料养分检测仪化验检测。发酵产物的检测结果如表1所示。发酵产物外观如图14所示。

从表1中可以得出,经过养殖废弃物智能发酵装备产出的发酵产物,在总养分、有机质含量均优于NY∕T3442-2019《畜禽粪便堆肥技术规范》行业标准要求。

根据发酵前后的牛粪与中药渣混合物料与高温好氧复合微生物菌种混合物质量计算混合物减重率,减重率的计算公式为

通过公式(1)可计算出,物料减重率为65.7%。

通过试验可知,当系统工作温度从环境温度上升至60℃时,物料的减重率上升,当发酵进入最后阶段,物料温度缓慢下降,物料的减重率下降。分析其成因,应为高温好氧复合微生物菌种进入代谢活跃期,物料中大部分有机物开始被分解,物料减重率呈明显上升趋势,经过长时间分解,物料中只剩下较难分解的木质素等大分子有机物及新形成的腐殖质,菌种的活性降低,反应速度变慢,物料温度下降,物料减重率呈下降趋势。

4 结论

(1)设计了智能养殖废弃物处理设备控制系统。该系统主要由西门子S7-200PLC、净化系统、存储系统、质量控制系统、温度调控系统、电机驱动系统、辅助控制系统组成。并基于EBPRO软件编写智能触摸屏界面,触摸屏通过RS232端口与PLC进行串口通信,实现对养殖废弃物发酵的工作参数控制、系统运行状态信息显示,发酵全过程相关数据采集、传输、存储等功能。通过对温度、湿度、气体含量进行测量与精准控制,可以准确调控高温好氧发酵所需的温度、湿度等指标,实现了对养殖废弃物处理装备的精确控制。

(2)在设计的控制系统自动运行模式下,以35.6kg含水率为76.26%和89.01%的鲜牛粪与中药渣混合物为原料,按150∶1配比加入高温好氧复合微生物菌种,环境温度35℃时,进行了发酵试验。试验分析得出:装备内物料第2d温度升至60℃,温度维持5d后逐渐降低,第7d物料温度降至环境温度;发酵产物质量为12.30kg,减重率为65.7%,有机质含量、总养分含量和含水率分别为49.67%、5.18%和33.1%,均优于NY∕T3442-2019《畜禽粪便堆肥技术规范》标准规定;发酵产物未检测出粪大肠菌群,蛔虫卵死亡率为100%,满足NY∕T3442-2019《畜禽粪便堆肥技术规范》标准。

(3)与传统的堆肥方式相比,养殖废弃物智能发酵装备控制系统具有操作简便、平稳可靠等特点。使用该控制系统控制的智能养殖废弃物处理设备在整个处理过程中,可实现无人操作,全自动控制。