轻型商用车电池液冷空调系统制冷剂充注量计算及试验

2024-10-29吴春来

【摘 要】结合理论计算和试验,探究某插电式混合动力轻型商用车电池液冷空调系统制冷剂最佳充注量,通过在乘员舱和电池双制冷模式、乘员舱单制冷模式分别进行冷媒加注量试验,分析充注量与空调系统内吸、排气压力、过冷度、过热度等性能参数的关系和变化趋势。分析结果:乘员舱单冷模式下最佳充注量为525g,而在乘员舱和电池双冷模式下为575g,与系统理论加注量计算结果误差5%以内。在此空调系统最佳充注量下,整车环境模拟试验各工况出风口温度可达12℃以下,乘员舱内头部平均温度最低可达25℃。

【关键词】过冷度;过热度;最佳充注量

中图分类号:U463.851 文献标识码:A 文章编号:1003-8639( 2024 )10-0075-03

Calculation and Test of Refrigerant Filling Amount of a Light

Commercial Vehicle Battery Liquid-cooled Air Conditioning System

WU Chunlai

(Anhui Jianghuai Automobile Co.,Ltd.,Hefei 230601,China)

【Abstract】Combined with theoretical calculation and test,explore the optimal recharge amount of refrigerant in the battery liquid-cooled air-conditioning system of a plug-in hybrid light commercial vehicle. Through the refrigerant filling test in the passenger cabin and battery dual refrigeration mode and the passenger cabin single refrigeration mode,the recharge amount and the internal suction,exhaust pressure,overcooling,overheating,etc. of the air conditioning system are analyzed. The relationship and change trend of performance parameters. Analysis results: The optimal charge amount in the single cold mode of the crew cabin is 525g,while that in the dual cold mode of the cabin and battery is 575g,with an error of less than 5% of the calculation results of the system theoretical filling amount. Under the optimal charging capacity of this air conditioning system,the air outlet temperature of each working condition of the vehicle environmental simulation test can reach less than 12℃,and the average head temperature in the cabin can reach a minimum of 25℃.

【Key words】overcooling;overheating;the best amount of charging

作者简介

吴春来(1985—),男,工程师,从事汽车空调、热管理设计开发工作。

1 前言

汽车产品的快速迭代和升级需求使得汽车空调技术也不断改进和完善。汽车空调已不再是单纯用于乘员舱制冷、制暖等舒适性功能,还涉及到整车电池液冷、液热等相关的热管理功能。特别是随着新能源车的发展,动力电池超级快充的应用,汽车空调通过LLC冷却液作为冷却介质,来控制电池的温度平衡,担负起电池液冷的功能。

在空调制冷系统中,制冷剂在制冷系统中起着传递热量的作用,通过制冷剂的循环流动将热量从驾驶舱内或电芯带走并通过冷凝器排放到室外。制冷剂的充注量是至关重要的因素,制冷剂充注量不足或过多都会对系统的性能产生负面影响。制冷剂充注量过多时会导致排气压力过高、散热不良等,严重时会对系统部件造成破坏,增加压缩机的运行负担,甚至增加压缩机能耗;制冷剂充注量不足时,蒸发器内的制冷剂液体仅流经半程就全部蒸发为气体,造成蒸发热度过大,进入压缩机气体温度过高,进而导致排气温度过高,导致空调制冷效果不良。合理的制冷剂充注量不仅可以确保系统的高效运行,还能延长系统的使用寿命。通过合理调整制冷剂的充注量,可以降低压缩机的能耗,减少磨损,从而延长系统的使用寿命。因此,合适的制冷剂充注量对空调系统性能、运行效率及部件可靠性具有重要意义。

2 轻型商用车液冷空调系统

2.1 液冷空调系统原理

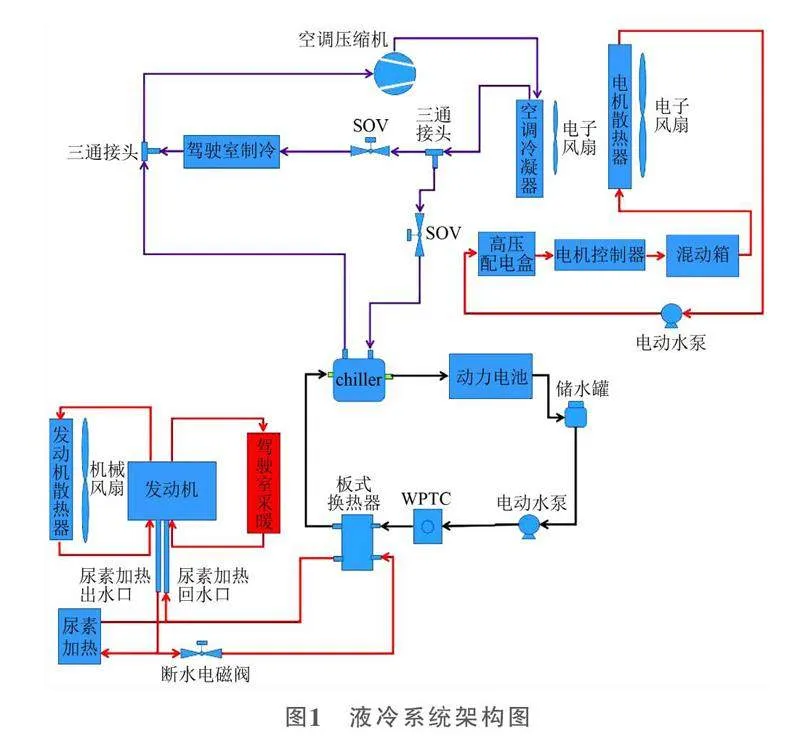

本文的研究对象是轻型商用车插电式混合动力电池液冷空调系统。液冷系统架构如图1所示。

本热管理系统主要包括剂侧和水侧两个循环回路,剂侧主要由涡旋式电动压缩机、室内蒸发器、室外冷凝器、电磁阀、电池冷却器等组成,通过2个电磁阀的通断配合来切换单制冷和双制冷。水侧主要包括电池冷却器、板式换热器、WPTC、水泵和补液壶,由水泵产生水路循环。

2.1.1 制冷模式

1)乘员舱单独制冷:空调控制器发出AC请求至VCU,控制开启压缩机和冷凝器风扇,并打开乘员舱的电磁阀,关闭电池冷却器电磁阀。

2)动力电池单独制冷:VCU根据电池制冷请求,开启空调压缩机、冷凝器,并关闭乘员舱的电磁阀,打开电池冷却器电磁阀,开启电池冷却器水侧水泵。

3)乘员舱和动力电池同时制冷:VCU根据乘员舱AC请求和电池液冷需求,控制开启空调压缩机、冷凝器,同时打开乘员舱的电磁阀、电池冷却器电磁阀,并开启电池冷却器水侧水泵。

2.1.2 保护策略

1)蒸发温度保护:当蒸发器表面温度传感器温度低于1.3℃时,VCU主动关闭乘员舱侧制冷需求,控制对应压缩机转速调节,同时关闭乘员舱侧电磁阀。

2)电池最强制冷模式:判定电池热失控时,即电芯温度大于≥45℃且30s后温度还在上升,强制进入动力电池单独制冷模式,此时压缩机转速按最高运行,并关闭乘员舱侧电磁阀。

3)系统压力保护:系统采用三元压力开关,高于3.14MPa或者低于0.196MPa时,不允许压缩机运行。

4)液冷结霜保护:单电池进水温度低于20℃时,VCU主动关闭电池冷却需求,控制对应压缩机转速并关闭电池冷却器电磁阀。

2.2 液冷空调系统主要组成

本车型空调系统压缩机选用汽车用涡旋式电动压缩机,具体参数详见表1。

室内蒸发器为单排12微通道换热器,外形尺寸(长×宽×高)为301mm×195mm×38mm;室外冷凝器为单排12微通道换热器,外形尺寸(长×宽×高)为539mm×363mm×16mm;电磁冷却器选用单排四微通道换热器,外形尺寸(长×宽×高)为91mm×62mm×49mm。驾驶舱和电池冷却器2个膨胀阀均为热力膨胀阀,电磁阀均为直流24V低边驱动常开型通断阀,系统制冷剂类型为R134a制冷剂。

3 制冷剂充注量理论计算

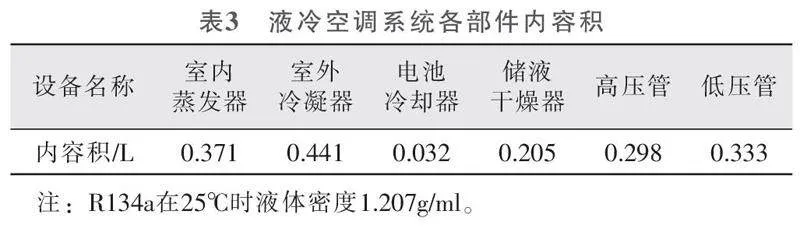

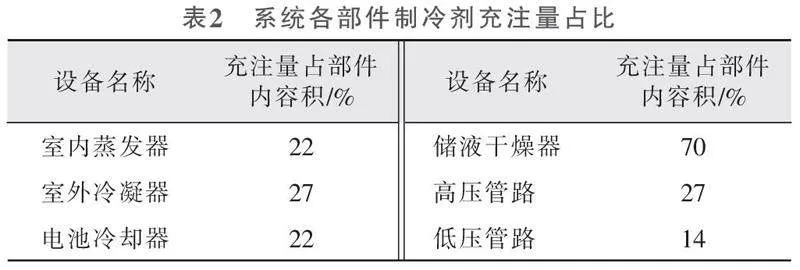

空调系统制冷剂充注量的计算方法主要有两种:质量法和容积法。所谓质量法是根据系统所需的制冷量、室内外温度和空气湿度等参数计算制冷剂的充注量。容积法则是根据制冷系统的零部件容积和制冷剂的密度来计算充注量。本文主要采用容积法计算,即采用制冷剂充注量占系统各部件内容积百分比的值估算总的制冷剂充注量。电池液冷空调系统的制冷剂充注量等于室内蒸发器、室外冷凝器、储液干燥器、电池冷却器和高压侧、低压侧各管路等部件的充注量之和。各部件制冷剂充注量所占内容积比例见表2,本车型液冷空调系统主要部件的内容积测量见表3。

根据上述主要部件内容积和制冷剂的占比参数,电池液冷空调系统制冷剂充注量理论计算如下:

Σm=m1+m2+m3+m4+m5+m6

=1.207×(371×22%+441×27%+32×22%+205×70%+

298×27%+333×14%)

=1.207×478.31

=577.3(g)

内容积计算法只能得出本系统大概的制冷剂正常循环状态系的充注量,系统制冷剂最佳充注量则需要根据系统最小冷媒循环量、最大冷媒循环量工况试验进一步验证。

4 试验结果与分析

4.1 试验方法

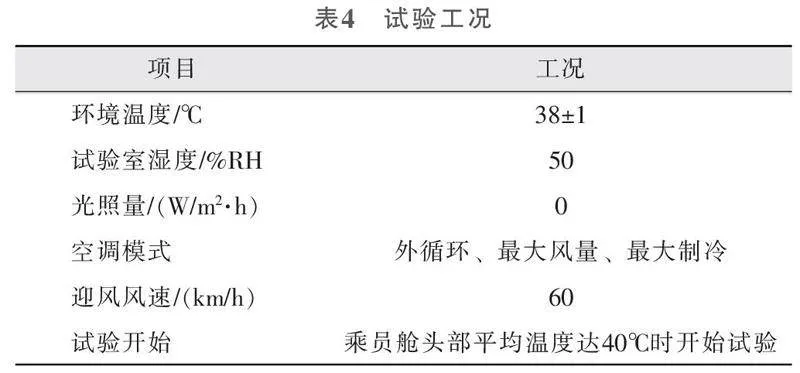

电池液冷空调系统制冷剂充注量试验方法,较传统燃油车空调系统单乘员舱制冷空调系统的制冷剂充注量试验方法不同,不同的试验工况对制冷剂最佳充注量至关重要,需要确定系统的最大运行充注量和最小运行充注量的工况。系统最大运行充注量对应乘员舱制冷加电池冷却同时制冷的运行模式,系统最小运行充注量对应乘员舱单独制冷运行模式,最终确定的充注量标定试验工况见表4,制冷剂从250g起开始充注,分别为275g、300g、325g、350g、375g、400g、425g、450g、475g、500g、525g、550g、600g、625g、650g、675g、700g。试验前对系统进行抽真空、保压,分别在双冷和单冷模式下监测系统的吸排气压力、吸排气温度、仪表台出风口温度、乘员舱头部温度、过冷过热度等。

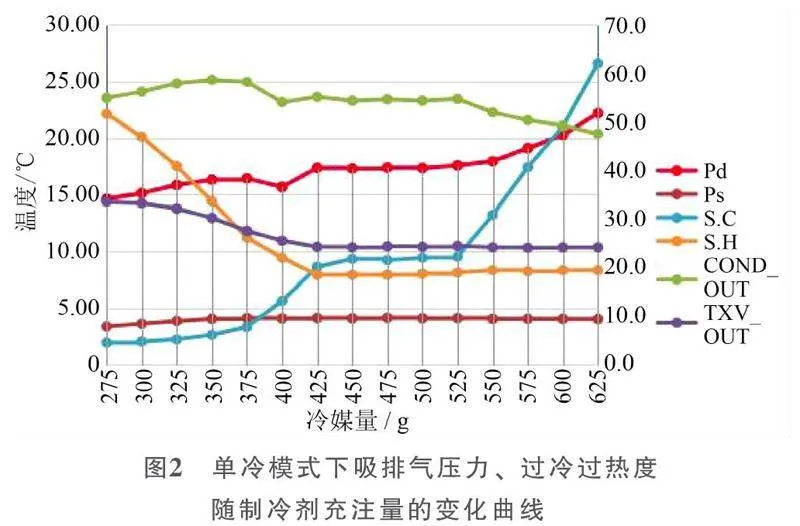

4.2 乘员舱单冷模式试验数据分析

图2为乘员舱单冷模式下空调系统的吸排气压力、过冷度、过热度、膨胀阀进出口温度随充注量变化的曲线。在乘员舱单冷模式下,随着制冷剂充注量的逐渐增加,压缩机排气压力随之正常上升,而压缩机吸气压力基本保持在0.4MPa左右;在制冷剂充注量275~425g范围时,排气压力缓慢上升;在充注量425~550g之间时,排气压力基本稳定在1.75MPa左右;当充注量超过550g后,排气压力开始急剧升高,产生突变效应。

蒸发器出口过热度和冷凝器出口过冷度也是空调系统制冷剂充注量是否合适的重要判断指标。当系统内制冷剂很少时,冷媒循环量不足,冷凝器出口的过冷度很小,蒸发器出口的过热度很大,直接影响到空调系统的制冷效果,系统部件因得不到合理的冷却而对系统部件运行寿命不利。随着制冷剂充注量的不断增加,冷媒循环量逐渐增大,冷凝器过冷度逐渐增加,蒸发器过热度逐渐降低。

在乘员舱单冷模式下,充注量在425~525g范围内时,冷凝器过冷度和蒸发器过热度曲线相对平稳并且于充注量425g时相交,在此充注量范围内,系统内制冷剂慢慢趋于饱和,冷凝器和蒸发器的有效换热面积逐渐得到充分利用。排气压力和过冷度在525g之后有明显抬升,蒸发器过热度在5~10℃,冷凝器过冷度在5℃以上时比较理想;充注量在450~525g区间时,吸排气压力、过冷度、过热度、膨胀阀进出口温度曲线基本都是平稳的。因此,选取冷凝器过冷度和蒸发器过热度相对稳定的充注量范围为系统在当前工况下的最佳充注量,即乘员舱单冷模式下的最佳充注量为450~525g。

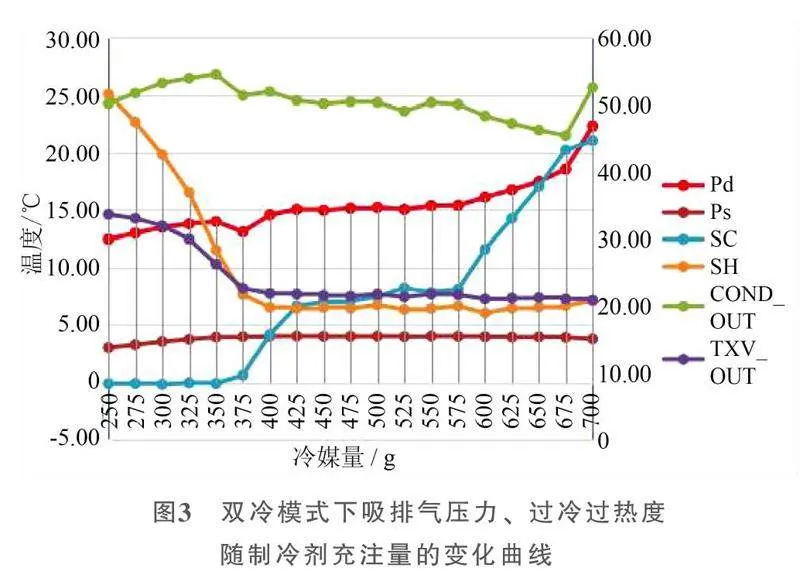

4.3 乘员舱和电池双冷模式试验数据分析

乘员舱和电池双冷模式时,制冷剂经压缩机压缩至室外冷凝器,经室外冷凝器冷凝后,制冷剂通过2个并联的热力膨胀阀分别进入室内蒸发器、电池冷却器,制冷剂吸热后给驾驶舱和电池产生制冷效果。图3为乘员舱和电池双制冷模式的加注量试验结果。随着制冷剂充注量的逐渐增加,压缩机吸气压力基本保持在0.4MPa左右,而排气压力随着加注量的增加缓慢上升,在制冷剂充注量275~425g时,排气压力正常上升;在充注量425~575g之间时,基本稳定在1.7MPa左右;当充注量超过600g后,排气压力开始急剧升高。

在乘员舱和电池双冷模式下,充注量在425~575g范围内时,过冷度和过热度曲线相对平稳并且于充注量425g相交;蒸发器出口过热度在充注量400g之前下降较快;在400g之后蒸发器出口过热度下降明显变缓,蒸发器的有效换热面积基本得到充分利用;排气压力和冷凝器过冷度在575g之后有明显抬升。蒸发器过热度在5~10℃,冷凝器过冷度在5℃以上时比较理想,在425~575g区间,所有曲线i9mQ1/69ujGYM4lCrl6jtA==基本上都处于平稳状态。因此,乘员舱和电池双冷模式下的最佳充注量范围为425~575g。

5 结论

本文研究了不同工况下某电池液冷车型空调系统的冷媒充注量试验,研究了不同制冷工况下的制冷剂充注量对吸排气压力、过冷度、过热度等系统关键参数的影响和变化趋势,确定了系统正常工作所需的最小、最大制冷剂充注量,并得出该车型的量产冷媒充注量。

1)驾驶舱单冷模式下,通过判断冷凝器出口过冷度和空调系统高压压力确定最优的制冷剂加注量范围为425~525g,范围宽度为100g。

2)驾驶舱和电池双冷模式下,通过判断冷凝器出口过冷度和空调系统高压压力确定最优的制冷剂加注量范围425~575g,范围宽度150g。

3)通过试验测试和理论计算相结合,同时考虑实际系统的年泄漏量等因素,最终选取该车型实际充注量为550g。在该充注量状态下,所有曲线基本上都是平稳状态。

4)在双冷模式下,系统的制冷剂充注量需求较单冷模式较多。

参考文献:

[1] 张振文,谢苗,刘志恩,等. 电动汽车锂电池液冷系统设计和优化[J]. 车用发动机,2023(3):67-72.

[2] 刘占峰,宋力,赵丹平. 汽车空调[M]. 北京:北京大学出版社,2011.

[3] 陈孟湘. 汽车空调[M]. 上海:上海交通大学出版社,2001.

[4] 阙雄才,陈江平. 汽车空调实用技术[M]. 北京:机械工业出版社,2003.

(编辑 杨凯麟)