铝合金电缆在新能源汽车轻量化进程中的作用分析

2024-10-29彭立沙王志辉廖锦仁欧阳湘璋

【摘 要】随着新能源汽车产业的迅速发展,轻量化成为关键的研究方向。文章聚焦于铝合金新能源汽车高压电缆在轻量化进程中的作用,详细阐述铝合金材料的特性使其在高压电缆应用中具有显著优势,能有效减轻电缆质量,从而为整车轻量化做出重要贡献。进一步分析在实际应用中,铝合金电缆面临的技术挑战及解决方案,为新能源汽车高压电缆的轻量化发展提供理论支持和实践指导,助力新能源汽车行业在轻量化道路上取得更大的突破。

【关键词】新能源汽车;铝合金导体;轻量化

中图分类号:U469.72 文献标识码:A 文章编号:1003-8639( 2024 )10-0007-03

The Role of Aluminum Alloy New Energy Vehicle High-voltage Cables in the Process of Lightweight

PENG Lisha,WANG Zhihui,LIAO Jinren,OUYANG Xiangzhang

(Guangzhou Nanyang Cable Group Co.,Ltd.,Guangzhou 511356,China)

【Abstract】With the rapid development of the new energy vehicle industry,lightweighting has become a key research direction. This pa6dabc3c5dc166992b06b45090ad8a049per focuses on the role of aluminum alloy new energy vehicle high-voltage cables in the process of lightweighting. The detailed description of the characteristics of aluminum alloy materials gives them significant advantages in high-voltage cable applications,effectively reducing cable weight and making important contributions to vehicle lightweighting. Further analysis was conducted on the technical challenges and solutions faced by aluminum alloy cables in practical applications,providing theoretical support and practical guidance for the lightweight development of high-voltage cables in new energy vehicles,and helping the new energy vehicle industry achieve greater breakthroughs on the road to lightweighting.

【Key words】new energy vehicles;aluminum alloy conductor;lightweight

作者简介

彭立沙(1987—),男,高级工程师,主要从事电缆设计研发与工艺改进等工作。

1 引言

新能源汽车作为汽车工业的重要发展方向,近年来在全球范围内取得了显著的增长。各国政府纷纷出台政策鼓励新能源汽车的研发和推广,市场份额逐年攀升。技术的不断进步使得新能源汽车在续航里程、性能和安全性等方面有了显著提升。

轻量化是提高新能源汽车续航里程、降低能耗和提升性能的关键因素。通过减轻车辆质量,可以降低动力系统的负担,提高能源利用效率,从而增加车辆的行驶里程和性能表现。新能源汽车高压电缆的轻量化有助于降低整车质量,提高能源效率,优化车辆性能,对提升新能源汽车的市场竞争力具有重要意义。通过对高压电缆轻量化及铝合金导体代替传统铜导体的可行性进行研究,对汽车轻量化起到巨大的推动作用。

2 高压电缆轻量化设计方案

电动汽车电池高压用线的耐压等级和载流量与传统汽车相比要高出数倍甚至数十倍。为了保障电动汽车安全运行和有效工作,电动汽车高压用线至少需要满足额定电压AC 600V/DC 900V及以上电压等级的电缆,额定温度也要达到125~250℃才能满足组件发热的基本要求。由于其使用场合的特殊性和安全性,电缆需要满足耐高低温、阻燃、耐油、耐酸碱、耐摩擦和电磁屏蔽效果等性能要求,并能达到高电流、高电压和柔韧度要求[1]。

2.1 导体

电缆导体的设计主要根据电缆的传输容量、安装方式、使用环境等相关技术要求进行。针对新能源汽车的使用需求,一般在保证良好导电性能的基础上,还需保证良好的柔软性能,以便于在车内狭小空间内布线施工,并应保证良好的耐氧化能力、机械性能以保证足够的使用寿命。

铜具有良好的导电性能,在常见的金属中,其电导率仅次于银。这意味着电能在铜导体中传输时,能量损失较小,能够高效地传递电力。铜易于加工成各种形状和规格的导体,如绞线、单线等。铜的柔韧性使得电缆在安装和使用过程中能够承受弯曲、拉伸等应力,不易断裂。比如在布线时,铜质电缆可以更容易地适应复杂的线路走向。铜具有一定的抗拉强度和抗压强度,能够承受电缆在安装、运行过程中所受到的机械力。这保证了电缆在长期使用中的稳定性和可靠性,当前大部分电缆均采用铜作为导体材料。

铜的比重为8.89g/cm3,所制成的电缆质量较大,为汽车轻量化设计带来较大负担。铝合金的比重在2.63~2.85g/cm3之间,由于其相对较低的密度,约为铜的三分之一,大幅减轻电缆的质量,成为了替代铜作为导体的热门选择。

铝合金电缆导体金属的熔炼采用稀土、硼化处理等先进工艺使其既能保持纯铝的电气性能,同时解决了纯铝导体的延伸率、抗拉强度低和抗压蠕变性能、柔韧性差等问题,从而大幅提高了机械性能[2]。铝合金导体的电阻率介于铜和纯铝之间,铝合金导体与铜导体的基本性能对比见表1,铝合金在经过适当的热处理和加工工艺后,能够保持良好导电性能,抗拉强度为60~90MPa,延伸率为35%~40%,可以满足导体的机械性能要求。经过特殊处理的铝合金还具有较好的抗腐蚀性能,能够在一些恶劣的环境条件下使用,如潮湿、有化学物质侵蚀的场所。

由表1可知,铝合金的导电率大约为铜的1.64倍,即采用铝合金导体代替铜导体,截面需要做到铜导体截面的1.64倍,但是铝合金的密度仅约为铜的三分之一,即使截面相应增大,导体的质量也可以降低50.2%(铝合金导体质量:截面×1.64×密度2.7;铜导体质量:截面×密度8.89;铝合金导体质量/铜导体质量=(1.64×2.7)/8.89=0.498;(1-0.498)×100%=50.2%),可以为汽车轻量化带来巨大助力。

2.2 绝缘

绝缘是电线电缆必不可少的一部分,具有多方面的重要作用。首先是电气绝缘,避免不同导体间发生短路,确保电能沿着电缆芯线安全传输。其次是机械保护,保护电缆芯线免受外界,如挤压、拉伸、磨损等机械损伤。再者是防潮、防水等,阻止水分等液体侵入电缆内部,防止因潮湿导致电气性能下降和腐蚀。最后是耐化学腐蚀,抵御外界化学物质的侵蚀,保护电缆芯线不受其损害。新能源汽车内部有大电流通过,势必会引起电缆温度升高,因此绝缘材料必须能承受较高温度。新能源汽车一般采用耐温125℃的交联聚烯烃或耐温等级为180℃的高抗撕硅橡胶料为绝缘。

2.3 屏蔽层

电缆传输大电流时对车内其他信号线和器材(导航、多媒体、电子控制、自动驾驭等)产生大干扰,会影响各种信号的传播,如声信号出现杂音、视频信号失真等现象。对于以上问题,车内高压用线要通过屏蔽结构解决。

目前市面上车内屏蔽高压电缆的屏蔽方式均为绕包铝塑复合带+铜丝编织的复合屏蔽方式,此方案具有优良的屏蔽效果,也不会影响电缆的整体柔软性和弯曲半径,易于在汽车的狭小空间内布线安装,经过本公司的实际测试验证,发现屏蔽效果和弯曲半径均能满足车企和相关标准的相应要求[3]。

2.4 外护套

新能源汽车高压电缆护套具有诸多重要作用。首先是电气绝缘强化,进一步增强电缆的电气绝缘性能,保证高电压传输的安全稳定,防止高压电泄漏导致危险和故障,例如,避免电流意外泄漏影响车辆复杂电气系统中其他部件的正常工作。其次是机械防护与抗磨损,保护电缆免受行驶中的振动、颠簸以及与其他部件的摩擦损伤,因为汽车行驶中电缆会不断受振和摩擦,良好的护套能降低电缆外皮的磨损与破损几YDkw+L7ecHYIB6m9pLfBAQ==率。再者是耐高温和耐老化,能适应汽车运行时的高温环境并抵抗老化,延长电缆使用寿命,毕竟新能源汽车工作温度可能较高,护套的耐高温性能可保障其正常工作。还有耐化学腐蚀,抵御车辆内部的油液、清洁剂等化学物质侵蚀,保证电缆性能不受影响。

新能源汽车一般采用耐温125℃的交联聚烯烃或耐温等级为180℃的高抗撕硅橡胶料为护套。

3 设计验证

轻量化汽车高压电缆采用铝合金导体、耐温125℃的交联聚烯烃或耐温等级为180℃的高抗撕硅橡胶绝缘料、绕包铝塑复合带+铜丝编织的复合屏蔽、耐温125℃的交联聚烯烃或耐温等级为180℃的高抗撕硅橡胶护套料。相对于传统铜芯电缆,主要将铝合金电缆截面加大一级后,进行载流量、外径、质量的对比,以验证铝合金导体电缆是否适合新能源汽车使用。

3.1 载流量对比

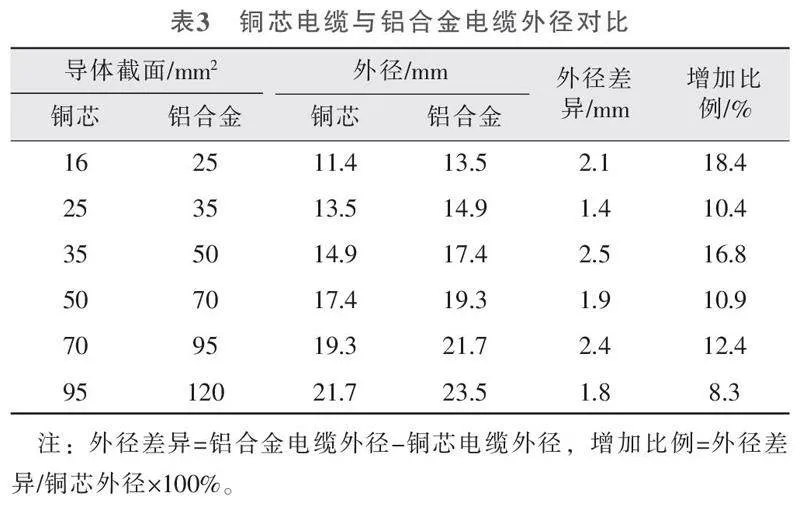

导体的载流量指的是通过导体的电流大小,通常用单位时间内通过导体的电荷量来表示,在电缆的选型中,载流量是一个非常重要的参数。铝合金导体的导电率为铜导体的61.8%,载流量偏小,在实际选用铝合金导体时,应该选用更高1~2级的电缆规格,以满足载流量的需求,具体选择以车间需求为准。铜芯电缆与铝合金电缆载流量对比见表2。

由表2可知,当车辆应选用95mm2以上铜芯取代铝合金电缆时,应该按照实际车辆使用需求,有必要时需要选用高2级规格,电气性能上完全能够满足新能源汽车的使用需求。

3.2 外径对比

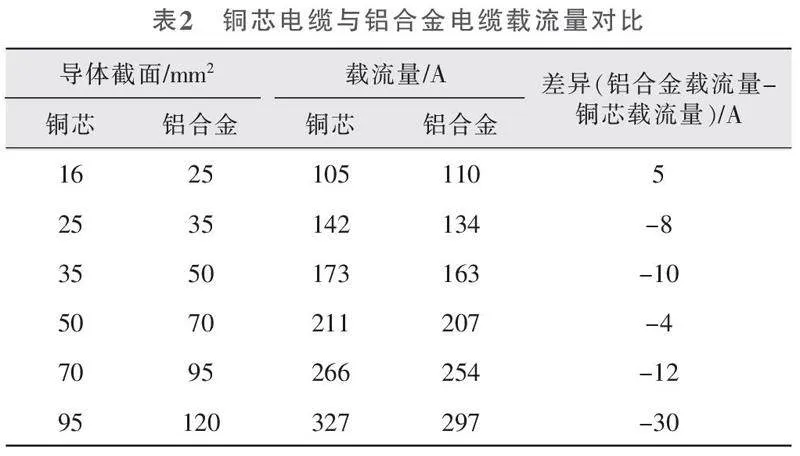

为满足新能源汽车的电气性能需求,相对于铜芯电缆,铝合金导体电缆规格需要增大一个等级,相应的电缆外径也会随之增加,为此将两个等级的电缆外径进行对比,以便直观反映电缆外径的增加程度。铜芯电缆与铝合金电缆外径对比见表3。

由表3可知,电缆规格增大一个等级,外径也在比例增大,但是增加值在1.8~2.5mm之间,相对于新能源汽车内部的布线空间,还是可以接受的。

3.3 质量对比

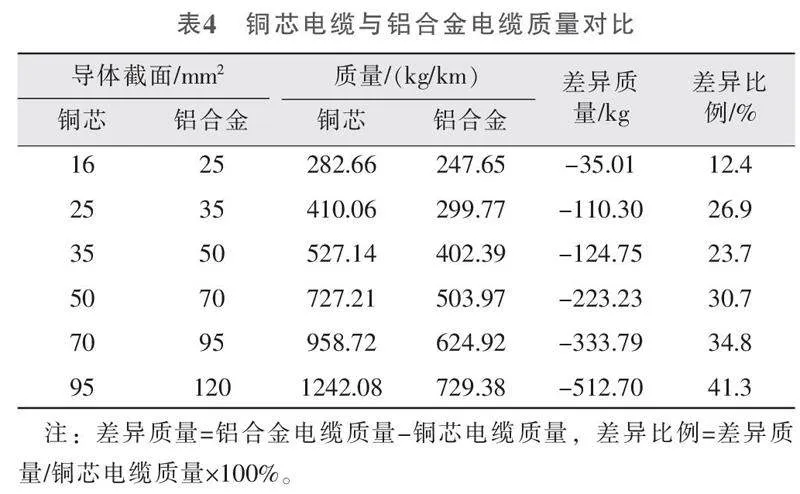

在满足新能源汽车需求的基础上,将电缆截面增加一个等级后,对铝合金电缆与铜芯电缆的质量进行了细致入微的对比。这一对比过程不仅仅是简单的数值考量,更是对新能源汽车在轻量化发展道路上的一次深入探索。通过精确的测量和分析,能够清晰地看到两种不同材质电缆在质量上的差异,从而以最为直观的方式反馈出电缆部分的减重情况。这种直观的呈现对于新能源汽车的设计与制造至关重要,它为工程师们在选择电缆材质和优化电缆设计方面提供了有力的依据。同时也更加深刻地展示了铝合金电缆在新能源汽车轻量化进程中所具有的巨大潜力,为推动新能源汽车行业的可持续发展提供了新的思路和方向。铜芯电缆与铝合金电缆质量对比见表4。

由表4可知,铝合金电缆规格增加一个等级后,相对于铜芯电缆,质量减轻的质量和比例均尤为明显,新能源汽车轻量化可以得到巨大的推动。

4 需要克服的问题

铝是最常用来制作合金的金属,单就铝材料而言其性能较为活泼,机械强度差,容易折断,不能承受较大的拉力和扭力。铝合金还有很多阻碍其用做导体的不利属性,主要表现在以下两个方面:一是铝合金表面易形成致密且坚硬的氧化层,该氧化层在保护导体不受腐蚀的同时,还兼有很强的绝缘特性,因此,要实现良好的电气连接,需在端子压接时彻底破坏氧化层;二是铝-铜连接处易形成电化学腐蚀,导致两种金属中较活泼的金属(铝)发生溶解[4]。

铝合金的硬度一般比铜低,这使得铝合金电缆接线端子在安装和使用过程中更容易受到外力的损伤。例如,在拧紧螺栓时,如果用力不当,可能会导致接线端子变形,影响连接的紧密性。较低的硬度也可能使接线端子在受到振动、冲击等外力作用时更容易松动,从而降低连接的稳定性。

在长期的高温和应力作用下,铝合金电缆接线端子可能会发生蠕变现象,即材料在恒定应力下随时间缓慢变形,会导致连接松动,接触电阻增大,甚至引发电气故障。

所以将铝合金电缆用于新能源汽车上时,为保证汽车的使用寿命和电气稳定性,接线端子的可靠性和长期稳定性尤为重要。当前一般采用铜铝过渡端子、在铝合金导体端子压接区内侧增加锯齿状结构,再结合超声波焊接或激光焊接等新连接方式,可以克服铝合金电缆的连接缺陷。

5 结论

通过对铝合金电缆与铜芯电缆的性能、载流量、外径、质量等进行详细对比,可以清晰地看到铝合金电缆在多个方面展现出的独特优势。

从性能角度来看,铝合金电缆虽然在某些特性上与铜芯电缆略有不同,但经过不断的技术研发和优化,它完全能够满足新能源汽车的使用需求。

在轻量化方面,铝合金电缆可谓表现卓越。与传统的铜芯电缆相比,其质量大幅降低。这对于新能源汽车而言意义重大。新能源汽车对轻量化的追求极为迫切,更轻的电缆有助于减少整车质量,从而提高能源利用效率,增加续航里程。车辆在行驶过程中,因质量减轻,无论是加速、制动还是操控性能都能得到显著提升,为驾驶者带来更加舒适和安全的驾乘体验。

而在经济性方面,铝合金电缆同样优势突出。一方面,铝合金的原材料成本相对铜而言较低,随着铝合金生产工艺的不断进步和成熟,其制造成本也在逐渐降低。另一方面,由于铝合金电缆质量轻,在运输和安装过程中也能节省大量的成本。对于新能源汽车制造商而言,采用铝合金电缆可以显著降低制作成本,提高产品的市场竞争力,不仅有利于企业的可持续发展,也能让消费者以更加实惠的价格购买到新能源汽车,从而推动新能源汽车的普及和推广。

参考文献:

[1] 彭立沙,王志辉,廖锦仁,等. 电动汽车电池用电缆结构用料的设计与选用[J]. 电缆技术,2020(3):3-6.

[2] 周彦标. 铝合金电缆的设计选用与应用[J]. 南方农机,2019,50(20):147.

[3] 彭立沙,王志辉,廖锦仁. 新能源汽车内部高压电缆屏蔽设计[J]. 机电工程技术,2020,49(9):81-83.

[4] 张思为. 纯电动汽车中铝合金导体电缆的应用[J]. 新疆职业大学学报,2020,28(3):74-77.

(编辑 杨凯麟)