先导式气力输灰系统性能试验分析

2024-10-21鞠鹏李阳尚新阳韩慧恒付延辰

[摘 要]大唐国际发电股份有限公司张家口分公司2×300 MW 亚临界蒸汽发电机组,其原正压浓相气力输灰系统,存在系统出力不足、空压机负荷高、压缩空气消耗量大、磨损大、堵管等问题。文章介绍了影响输灰系统运行的因素,分析了原因,提出了使用先导式气力输送技术对原输灰系统进行改造。通过对改造前后的输送压力、气耗量、输送速度、出力、噪声等性能参数进行对比可知,先导式气力输灰在输灰领域具有显著的优越性。

[关键词]气力输灰;先导阀;耗气量;节气率

[中图分类号]F24 [文献标志码]A [文章编号]2095–6487(2024)04–0160–03

1 原输灰系统概况

大唐国际发电股份有限公司张家口分公司建设了规模为2×300 MW 的亚临界蒸汽发电机组,1 号机组于2009 年12 月投产。电除尘器为双室五电场的静电电除尘器,每个除尘器灰斗下方装有1 个发送器,通过气力输送系统输送至灰库。其中一电场仓泵形式为下引式,仓泵数量为4 个,仓泵容积为2.5 m3,使用1 条DN200 灰管道输送至灰库。当前锅炉整体产灰量为60 t/h,一电场除尘效率为80%,1 号机组除尘器至灰库输灰管道距离约360 m。原输灰系统采用正压浓相气力输灰系统。

2 输灰系统影响因素及存在问题

2.1 输送物料特性

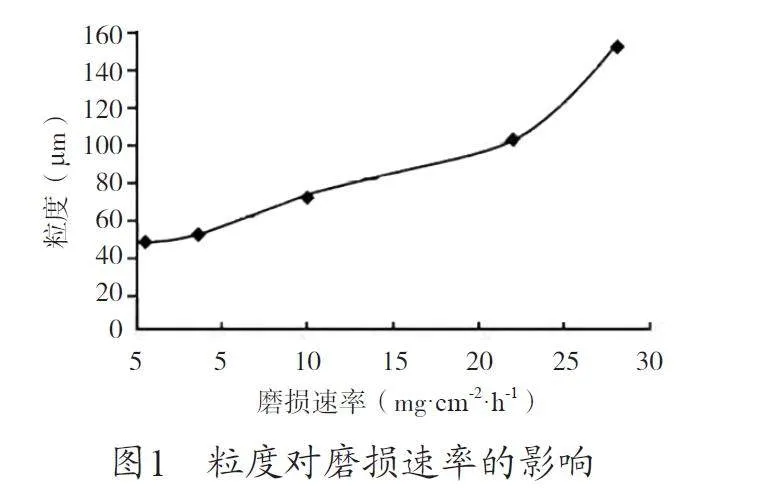

物料颗粒粒径、成分、形状、密度及粘附性等会对管道的磨损产生影响,其中灰的硬度对管道磨损的影响较为显著,硬度越高,输送过程中管道磨损越大。而灰的粒度越大,硬度就越高。粒度对磨损速率的影响如图1 所示。

输送物料特性不合格时还会导致堵管现象频发。如若电除尘器故障不能正常工作时,产生的沉降灰颗粒较大;点火阶段煤油混烧也会造成灰的粘附性大;吹灰阶段也会出现灰量多、灰粒大的情况;灰温较低时,灰分中含水时,灰的黏性增大,并且容易结块,导致输送过程中阻力增大。这些情况的出现都会造成输灰系统容易发生堵灰现象,降低输灰系统效率。

2.2 管道介质流速与冲击角

管道磨损量大致与管道内灰颗粒冲击管壁的速度的3 次方成正比,因此管道内流速变化对磨损量影响较大。但在气力输灰系统中,为了解决堵管,会增加系统的用气量,提高流速,这就导致系统的磨损增加。所以气力输灰系统须寻求介质最佳流速。电厂采用无缝钢管,灰颗粒以20°与30°冲击角与钢管接触时,磨损最大;随着灰浓度增加,磨损加剧,然而浓度过高时,粒子间的相互影响,反而使磨损程度减轻,因此现行输灰系统都采用高灰气比减低流速的方法使磨损减小。

2.3 料气比

料气比与输送物料特性、输送距离等密切相关。起始速度与料气比的关系如图2 所示,当采用浓相输送时,料气比的大小与起始速度成反比。但料气比太小,输灰的起始速度大,管道磨损会增大,并且能耗增大。而料气比太大,虽然速度减小,磨损减小,但系统的压力损失也大,容易造成输灰管道堵塞。因此应选择合适的料气比,保证系统稳定运行的前提下,尽量使能耗最小。但是现行的输灰系统为保证安全运行,料气比很难继续增大,一般将料气比设置在μ=5~20,此时输送的压力值处于0.5~0.6 MPa,给电厂节能带来了压力。

2.4 输送距离的影响

长距离输送需要消耗更多的能量,因此在选择输送方式时需要考虑能耗的大小,以确定最经济的输送方式。长距离输送还需要更高的输送速度来维持物料的连续输送,因此需要考虑输送速度是否满足要求。长距离输送也需要输送大量的物料,因此需要选择具有足够输送能力的输送方式。

2.5 压缩空气气源的影响

气源气压不够,容易发生堵管;气量不足,灰气比增大,输送浓度过大,造成管道阻力增大,易发生堵管;气源带油、带水,脱硝系统氨逃逸高会使灰黏性增大,流动阻力增大,造成管道堵塞。

2.6 系统内部故障

电源、进出阀门、排气阀门、出料阀、料位计、仓泵、除尘器等设备中,任何一个设备发生故障都会导致输灰不畅问题。系统安装和大修过程中如锅炉炉膛和电除尘器内部未清扫干净,尺寸较大的杂物进入灰斗,也会造成输灰系统堵塞。

2.7 没有实际的运行参数

工作人员若缺乏一定的业务知识与实践操作经验,无法进行输灰调节,可能导致在输灰工作中没有及时对系统进行调整或操作能力不佳,使输送气流次数降低,会造成输灰不畅的问题发生。

2.8 设计输灰能力与实际输灰能力偏差

在设计输灰系统时,根据锅炉设计收到基灰分确定其输送能力,并保留一定的富余量。但是当实际运行期间收到基灰分与设计值偏差较大,且锅炉设计收到基低位发热量与实际运行期间收到基地位发热量相差较大时,由于发热量、灰分与设计值偏差较大,导致灰渣量较设计值偏大,所以实际运行过程中,高负荷期间会出现输送能力超出最大可能输灰能力的情况,从而造成输灰系统堵灰,甚至造成设备坍塌,无法正常工作。

3 先导式气力输送技术改造及性能试验

3.1 改造前后全天耗气量及改造后节气率

本次对1 号机组进行先导式气力输送技术改造,2 号机组为原正压浓相气力输送技术,为改造前后性能参数对比提供便利条件。

3.1.1 2号机组全天耗气量

为便于将改造的1 号机组与未改造的2 号机组进行耗气量对比,改造前对2 号机组耗气量进行统计。

2023 年6 月19 日—26 日,每隔 24 h 读取涡街流量计累计流量数值,记录该时段内 2 号机组入炉煤总量、入炉煤灰分,计算耗气量,灰渣比为9 ∶ 1,电除尘改造前一电场收尘率为80%。

连续运行168 h 的情况下,输灰系统改造前平均耗气量为45.41 m3/t。2 号机组耗气量见表1。

3.1.2 1号机组改造后全天耗气量

2023 年6 月19 日—26 日,每隔24 h 读取涡街流量计累计流量数值,记录该时段内1 号机组入炉煤总量、入炉煤灰分,计算耗气量,灰渣比为9 ∶ 1,电除尘改造后一电场收尘率为85%。

连续运行168 h 的情况下,输灰系统改造后平均耗气量为19.98 m3/t。

由改造前后的耗气量可知,改造后的1 号机组与未改造的2 号机组相比,平均节气率为56%。

3.2 先导装置噪声

在除尘器一电场先导装置处使用声级计进行噪声测量发现,先导装置处平均噪声为79.83 dB(A)。

3.3 输灰系统输送频次

1 号机组一电场改造前输送频次为24 次/h,二电场输送频次为15 次/h,三电场输送频次为12 次/h,四电场输送频次为12 次/h。先导式气力输送改造后,一电场输送频次为6 次/h ;二电场输送频次为5 次/h,三电场输送频次为4 次/h,四电场输送频次为3 次/h。

3.4 输灰系统出力和输送流速

2023年6月19日进行最大输灰出力试验期间,记录1 h 内的用气量,根据试验过程记录数据计算得到,1号机组一电场先导输灰系统平均输送流速为7.8 m/s。

2023 年6 月19 日将1 号机组输灰系统循环时间降至420 s 以内,落灰时间调至30 s 以上,仓泵高料位后进行输送,输送结束以敲击仓泵无灰为准,记录输送时间每个循环时间不超过400 s,每小时可输送8 次以上。根据试验过程记录数据计算得到,1 号机组一电场先导输灰系统出力为80 t/h。

4 结论

根据以上性能试验数据,先导式气力输灰系统相比于传统输灰技术具有以下优越性。

(1)耗气量小。相同条件下未进行改造的2 号机组一电场输灰系统平均耗气量为45.41 m3/t,改造后的1 号机组一电场先导输灰平均耗气量为19.98 m3/t。

(2)节气率高。改造后的1 号机组与未改造的2号主机组相比,平均节气率为56%。

(3)噪声小。除尘器一电场先导装置处平均噪声为79.83 dB(A),满足噪声≤ 85 dB(A)的性能保证要求。

(4)输送流速低。改造后先导输灰系统平均输送流速为7.8 m/s,小于原输灰系统的平均流速10 m/s,从而使管道磨损降低。

(5)出力大。先导输灰系统出力为80 t/h,可以满足燃料灰分增大引起的灰量大于设计值的情况。

(6) 输送压力低。一电场改造后输送压力为0.30 MPa,小于原输灰系统气源压力。

(7)输送频次少。由1 号机组除尘器一电场改造前后输灰频率对比可知,改造后的一电场先导输灰系统输送频次相比改造前大幅降低,且在部分负荷下空压机运行台数由改造前的5 台运行可降至4 台运行,节省了空压机用电量。

综上所述,先导式气力输送技术有利于输灰系统安全稳定工作,可提高全厂经济效益,并能为企业节能减排作出贡献。

参考文献

[1] 尹莉钧. 某电厂350 MW 机组输灰系统运行优化研究[D].沈扬:沈阳工程学院,2020.

[2] 原永涛. 火力发电厂气力除灰技术及其应用[M]. 北京:中国电力出版社,2002.

[3] 吕鑫宽,张叶新. 仓泵式气力输送设备在长距离物料输送的研究和应用[J]. 有色设备,2023(4):61-65.

[4] 正压气力除灰系统性能验收试验规程:DL/T 909—2004[S].

[5] 正压浓相飞灰气力输送系统:JB/T 8470—2010[S].

[6] 符美逍. 浓相正压气力输送系统故障分析及对策[J]. 中国设备工程,2023(10):117-119.