自动化监测技术在炼钢厂行车中的应用研究

2024-10-21郭明娟

[摘 要]文章基于传统行车监测和控制技术的弱点和不足,利用先进的行车定位系统、视频采集技术、无线传输技术,为炼钢厂行车提供新的钢包无线工位视频监视系统实施方案和行车安全监控管理系统实施方案,实现精准操控,保证吊包时吊钩的精准入位,增加了操作安全性。

[关键词]自动化监测;炼钢厂;行车

[中图分类号]TF71 [文献标志码]A [文章编号]2095–6487(2024)04–0135–03

1 项目情况

某炼钢厂现有41 部行车,其中高温液体行车8 部,承担着铁水、钢水、钢渣等高温液体的吊运工作,其运行的安全性、稳定性对炼钢厂安全管理工作至关重要。目前,行车自动化监测和控制水平低,无法实现对行车司机不规范操作行为的有效监督管控;行车移动时,地面人员注意不到或听不清行车警铃提示,存在高空坠物伤害风险;人员上下行车时,存在行车对位不准或突然移动,人员挤压伤害及高空坠落风险。

基于上述原因,山西首钢国际工程技术有限公司决定对高温行车进行本质化安全整改。

2 综合安全系统组成

2.1 钢包无线工位视频监视系统

该系统利用先进的行车定位系统、视频采集技术、无线传输技术等,将工位视频传输到对应行车驾驶室,清晰地显示在画面上,拉近和扩展了行车工观察吊钩挂包的情况,保证吊包时吊钩的精准入位,增加了安全性,可减少失误,避免事故的发生。

2.2 安全监控管理系统

该系统组成如下。

(1)安全监控管理器。可对行车运行状态进行实时监测、记录、分析和诊断,是集预警、保护、统计于一体的综合安全监控系统和运行信息管理平台,能有效监视行车各项运行信息,记录各种电气节点的信号轨迹,协助分析事故原因,提供行车管理的决策支持等。工作人员能够方便、清楚地监测到行车设备的运行情况,能够对超限项目进行报警,并在显示屏上显示记录,同时数据可导出打印作为业绩考核和事故分析的重要依据,也能够视频监控、存储司机的操作行为,作为事故分析和行为纠正的依据。其可以有效预防和抑制事故的发生,杜绝安全生产隐患,便于安全监管。

(2)投光灯。每部行车安装6 盏投光灯,行车运行时能够在地面上显示行车的运行轨迹,使地面人员能够及时有效避开,保证安全。

(3)上下行车激光定位。帮助行车准确停在安全的登车位,保障人员上下行车安全。

3 实施方案

3.1 钢包无线工位视频监视系统实施方案

现场两个跨需改造5 部行车12 个钢包工位,其中加料跨2 部行车、3 个工位,钢水跨3 部行车9 个工位。系统结构示意如图1 所示。

(1)工作流程。行车在区域内走行进入工位时,驾驶室智能显示设备会立即显示该工位的视频。走行在两个工位之间,未到达具体工位时,驾驶室智能显示设备不显示图像。

(2)行车定位(工位定位)子系统。在行车走行区域工位安装电子标签,行车对应位置安装RFID 识别设备,当行车到达电子标签处读取标识确定行车到达何处工位。

电子标签定位范围3 m,到达标签前后1.5 m 范围内为进入工位,开始显示图像进行实时监测。

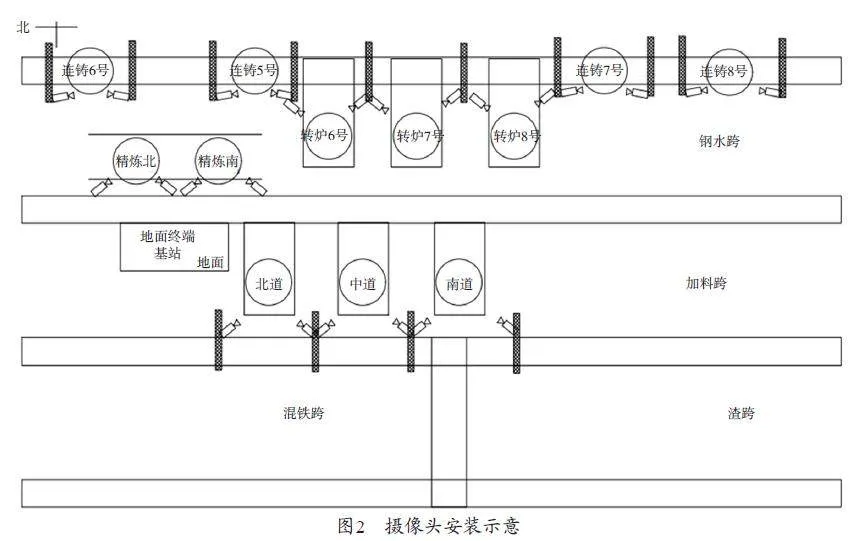

(3)工位视频采集子系统。工位两侧安装2 个高清网络摄像头,从正面角度记录钢包耳轴位工作视频(摄像头具备防尘防震护罩,护罩具备风冷接口,如果现场温度较高使用方可以接入现场的压缩空气)。摄像头安装示意如图2 所示。

(4)无线传输子系统。摄像头采集的视频通过光纤传输到地面无线基站,再由车载无线基站接收视频,最终传至驾驶室显示器。

(5)AI 智能识别系统。采用先进的AI 技术完成视频分析、边缘计算,TPU 支持RISC-V 生态、支持DNN 神经网络模型分析、编译和调整在边缘设备中进行实时推理,快速布署现有的主流模型或训练好的神经网络模型,智能判断钩头与钢包挂耳的入位情况,并提示行车司机。

(6)无线传输系统采用双链路布局,损坏一个网桥的情况下仍能正常工作。

(7)多网桥覆盖,自动切换网桥无延时,保障视频实时、清晰。

3.2 行车安全监控管理系统实施方案

3.2.1 安全监控管理器

行车安全监控管理系统通过对起重量限制、起升高度限制、超速保护等措施实现行车安全运行,安全监控设备结构如图3 所示。

根据GB/T28264—2017《起重机械安全监控管理系统》中的要求,行车安全监控管理系统中采集、记录的信号如下。

(1)起重量限制:取现场开关量。

(2)起升高度限位/ 下降深度限位:取现场开关量。

(3)运行行程限位:取现场开关量。

(4)联锁保护(门限位/ 机构运行联锁):取现场开关量。

(5)轨道运行机构防撞:取防撞信号进入采集器。

(6)超速保护:取现场开关量。

(7)操作指令:从起重机操作触点隔离采集信号。

(8)起升机构制动:新配置安装接近开关读取制动器状态。

(9)起升高度/ 下降深度:新配置安装绝对值编码器或卷筒传感器读取起升高度/ 下降深度。

(10)起重量:现场设备能够提供起重量信号或买方更换带输出接口的仪表读取到起重量。

(11) 大车走行位置:新配置安装大车走行系统(电子标签方式)。

(12)小车走行位置:新配置安装小车定位系统(激光测距),记录小车位置。

(13)工作时间。

(14)累计工作时间。

(15)每次工作循环。

(16)视频监控:安装高清网络摄像头观察吊点和驾驶室内司机行为。

(17)智能区域报警装置:安装人工智能区域报警装置监测行车平台登机区域上是否有人并报警。

(18)地面传输系统:将监控系统中的数据和视频传输至地面服务器,实现在地面观看行车数据和视频。

3.2.2 除所列信息采集外的功能

除上述所列的条款外,根据GB/T28264—2017《起重机械安全监控管理系统》中的规定,电气监控系统还应具有下列功能:①系统应对行车运行状态及故障信息进行实时记录。②系统应对行车运行状态及故障信息进行历史追溯。③系统具有自诊断功能。在开机时应具有自检程序;对警报、显示等功能进行验证;在系统自身发生故障而影响正常使用时,能立即发出报警信号。④行车运行有危险时,发出声光报警信号。⑤系统信息的采集应满足实时性要求,存储应满足原始完整性要求。⑥系统存储的数据信息应包含数据的编号、时间和日期。⑦在运行周期内系统的采样周期不应大于100 ms。⑧数据存储时间不应少于1 a 连续工作日。⑨系统的管理应由经授权的人员进行。

3.2.3 系统软件界面

(1)开机界面。设备通电自动启动,主界面启动后开始设备自检,对系统自身所有设备进行检查,以防由于自身问题导致误报。

(2)系统主界面。设备自检结束软件进入主界面工作。主界面分为3 部分,上面左侧是行车俯视图,显示小车的状态;上面右侧是起重机侧视图,可以看到行车动画的显示,有数据的主副钩位置和实时称重量。界面下方是行车各种限位和制动器的状态显示。

(3)数据界面。界面上部分显示各种监控数据,下部分仍然显示限位等重要信息。

(4)查询界面。采取多种方式查询,支持按照时间段、设备类型、事件状态等多种方式查询。查询结果可以导出EXCEL 格式,U 盘自动导出。

(5)设置界面。设置用户信息、用户权限;设置系统时间、时间校准;设置设备使用寿命;设置报警输出。

(6)数据分析。通过采集到的开关量、模拟量数据进行图标显示,协助分析起重机工作状态、事故原因等。

3.2.4 系统设备

(1)记录仪主机。通过触摸操作,方便快捷地进行查询、数据保存及提取,具有USB 接口,可随时根据需要拷贝相关数据,用于分析处理。显示屏:22寸多触点触摸屏。

(2)采集器。采用先进的TCP/IPModbus 协议可接驳MES、ERP、MIS 等企业级管理系统,可被远程访问,调取现场实时数据。在监测到非正常的工作状态后,控制系统自动保存报警数据及做出输出控制,实现保护起重机的安全。

具备实时采集、自动存储、即时反馈、自动处理、自动传输功能,保证了现场数据的真实性、有效性、实时性、可用性。其具有一体性、机动性、体积小、重量轻、高性能等特点。提供24 VDC56 路输入(可更换220 V AV 继电器)。

(3)摄像机。在行车上安装网络摄像机,用于视频监控吊点和驾驶室内司机行为。系统所采集的视频信息可以存储到黑匣子机柜内,保存不少于72 h 记录。可以通过显示屏观测到实时视频或回放视频信息。摄像机同时配备防尘、防震、防热辐射防护罩。

(4)系统软件。系统软件能够显示、记录、分析、报警行车的运行状态和分析数据,能够根据运行时间提示维护和操作人员行车的大小车、钢丝绳、抱闸等所有设备的运行时间和运行次数,并进行更换和维修预警,预留监控接口,无线通讯有足够带宽预留。

行车安全记录仪(黑匣子)系统主机安装在司机室,在司机室合适位置安装,将监控界面和运行信息在司机室显示,方便操作人员实时观看。

(5)投光灯。投光灯安装在行车箱梁上,行车运行时能够在地面上显示行车的运行轨迹,避免地面走入危险区域。每部行车设计6 个投光灯完成现场警示作用。行车南北大梁各安装3 个投光灯,3 个投光灯投射图案拼接为一个整体图案,完成行车下方危险区域提示功能。

现场实际安装为:每台行车安装6 台投光灯,将地面危险作业区域圈定到一定范围内,能够有效地提示地面作人员注意上方的不安全因素,从而预防事故的发生。

(6)上下车激光定位。在适当位置设置反光板定位登车口停车位,当行车行至此处输出登车口激光传感器检测到反光板位置,系统输出联动信号(一个开关量给登车口电磁锁),当行车驶出此位置关闭输出。

4 结束语

综上所述,高空行车装上行车安全监控管理器、行车运行投光灯及行车定位等设备后,一个人既可以近距离观测目标,又可以远距离控制设备,无需两个人配合,即可实现精准操控,保证吊包时吊钩的精准入位,增加了操作安全性,具有很高的实用价值。

参考文献

[1] 全瑞琴,程丽娟. 炼钢厂行车变频器制动电阻接地事故处理分析[J]. 电子世界,2020(5):38-39.

[2] 杨智东.PLC 及自动控制系统在炼钢厂行车上的应用[J].冶金动力,2013(2):53-56.

[3] 梁金龙. 炼钢厂行车信息管理系统方案[J]. 黑龙江冶金,2012,32(4):40-41.