智慧工厂中PLC互联互通关键技术研究与应用

2024-10-21马胜国何晓蓉石明丰郭君

[摘 要]总结了国内外PLC 产品及PLC 通信环节涉及的总线和通信协议,介绍了国产PLC 在通信方面的技术特点,并基于该PLC 产品设计了一套智慧工厂PLC 控制自动化生产线应用方案。经工业现场试验,验证了国产PLC 的实用性及设计方案的可行性。

[关键词]PLC ;通信总线;控制系统;智能技术

[中图分类号]TP273 [文献标志码]A [文章编号]2095–6487(2024)04–0123–03

智能工厂的发展是工业4.0 时代的重要标志,也是未来工厂生产管理和控制模式变化及升级换代必不可少的一环。随着社会对智能化要求的日益提高,智慧工厂也在不断发展和完善,而基于PLC(可编程逻辑控制器)技术为核心的二次设备集成也成为了工业生产自动化控制中的重要且具有代表性的项目。

在传统工厂生产过程当中,由于数据采集、处理设备多且杂乱无序,以及现场监控不到位等问题,无法满足实时性要求。同时因为生产环境变化莫测且缺乏相应硬件设施及软件支持无法完成远程控制,给现场的管理和操作带来一定困难。为了解决这些问题,需要在基于PLC 的智能工厂生产系统中加入多总线通信技术,通过对现场采集信息和数据分析来实现实时性要求,使智能工厂生产系统能更快、更好地满足市场需求和社会发展需要。本文通过对智慧工厂中PLC 总线通信技术与工业计算机互联互通集成方式进行分析与研究,并结合智能制造工程实际情况和发展目标,建立起一套具备自主知识产权的芯片级国产化的工业PLC 及智慧过程自动化生产线应用方案。

1 PLC互联互通现状

1.1 PLC产品现状

随着计算机技术与通信网络技术在智能制造控制系统中的广泛应用,以及对其相关硬件、软件系统性能要求的不断提高,国内外PLC 厂商根据用户不同需求将PLC 产品大致分为大型、中型、小型。

大型PLC 产品一般具备物理信号IO、物联网设备互联、工业现场总线和网络接口、逻辑控制、时序控制、模拟控制、运动控制等功能,需要满足大规模、高可靠性自动化控制和安全保护应用的要求。中型PLC 产品一般具备较强的运动控制和模拟控制能力,支持现场总线、无线网络及工业以太网接口,适合中型工业装备控制和分布式远程监控应用。小型PLC产品优势在于紧凑的产品结构,体积小、易操作。

1.2 PLC产品常用工业通信总线现状

PLC 产品常用的工业通信总线一般有PROFIBUS、CAN、RS485、以太网等。PROFIBUS总线分成3 类,其中现场总线报文通信和过程自动化通信属于数据流总线,分别适用于自动化系统中单元级控制设备与分布式I/O 的通信,以及过程自动化的现场传感器和执行器的低速数据传输。CAN 总线是一种能够实现分布式实时控制的串行通信网络,采用无损位仲裁机制及多主结构通信网络,传输速度最高为1 Mbps,通信距离最远为10 km。RS485 总线采用半双工工作方式,支持多节点、远距离及高灵敏度的标准,数据最高传输速率为10 Mbps。基于TCP/IP 的以太网是一种开放式的网络,其系统兼容性和操作性好,资源共享能力强,可以轻松实现控制现场的数据与信息系统上的资源共享。较于其他总线,以太网数据传输距离长,传输速率快,能直接与互联网组网。

以太网、CAN 总线及RS485 总线各自具有不同的优缺点,适合在不同的工业现场选择使用。在传输距离上,高速传输情况下CAN 总线和RS485 总线为百米左右,但当速率降低到5 kbps 左右时,CAN 总线的传输距离能达到10 km,RS485 总线却不足2 km。总线利用率上,CAN 总线效率较高。和以太网相比,CAN 总线通讯技术难度低,成本低,容错率高,适合在环境恶劣的室内外工业作业环境下进行使用。

1.3 多总线PLC通信架构

根据多总线的特点将多总线通信架构设计为低速总线设计、高速总线设计及高低速节点设计。低速总线包括CAN 总线、RS485 总线等,高速总线主要由以太网实,高低速节点由节点处理器及存储设备进行级联,对低速总线上的PLC 模块进行控制和数据传输等。总线网络为容纳最大规模总线设计为网状结构,混合串行结构和并行结构,具体如1 所示。

2 PLC互联互通产品设计

通过对PLC 通信总线和多总线通信结构的分析,PLC 互联互通分为PLC 与智慧工厂现场设备下行通信,以及工程师工作站、服务器等上行通信,对PLC产品的硬件及控制结构提出了一定要求。PLC 产品通信接口如图2 所示,根据常用的工业通信总线及通信协议设计PLC 抽象通用接口,结合多总线PLC 通信结构,可以选择不同端口来适配现场应用需求。

3 智慧工厂自动化生产线PLC控制系统设计

3.1 自动化生产线系统结构

PLC 控制用于智慧工厂自动化装配生产线的结构如图3所示,自动化装配生产线一般由3个子系统组成:物流系统、执行系统、控制系统。整个工作过程为:物流系统从供料区推出工件→条码扫描枪扫描工件上的条形码并将数据发送至PLC 控制单元→ PLC 控制系统随即发送控制指令,将工件传送给执行系统进行装配工作→在装配过程中,根据接收到的数据判断工件类型→操作机器人接受不同的PLC 指令去夹取不同的配件装配到工件上→由机械手将装配好的工件送到工件暂存区。

3.2 PLC控制方式

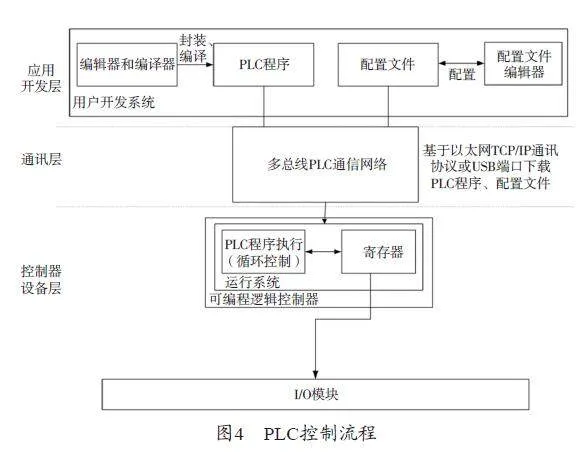

通过使用配套的集成开发软件进行用户应用程序的编写、调试,编程完成及编译无误后和组态软件生成的配置文件通过多总线PLC 通信网络一起下载到PLC 运行系统中,将PLC 设备、现场各类采集器与后端控制中心建立连接。PLC 控制流程如图4所示。

3.3 PLC控制系统组网设计

整个系统采用二级网络结构,将过程实时数据、运行操作监视数据信息放入生产控制网,非实时信息及共享资源信息放入生产管理网。整套网络系统具有良好的网络通讯能力,同时具有标准的对外通讯接口,方便后续与其他控制系统通讯。

生产控制网用于实现主机与PLC 控制主站之间的数据通信和数据传输,现场总线采用PROFIBUSDP国际通用的开放式现场总线对控制系统进行组网设计。上位机和PLC 控制系统形成双主站系统,总线上的主站与各自从站构成相互独立的子系统。任何一个主站均可读取DP 从站的输入/ 输出映像,但只有第一类主站允许对DP 从站写入数据。现场总线节点不少于124 个节点,数据传输采用RS485 技术,传输介质为屏蔽双绞线,通讯速率为9.6K 至12 Mbps。生产管理网用于实现中央控制室与控制主站之间的数据通信和数据传输,采用无线通讯或以太网的形式。无线通信采用主从的网络通讯方式,可以完成1 主站、最大255 个从站的网络通讯。

4 结束语

本文总结了国内外PLC 产品及PLC 通信环节的总线和协议,并基于国产PLC 产品设计了一套智慧工厂PLC 互联互通应用方案,介绍了国产芯PLC 在通信方面的技术特点,并基于该PLC 产品设计了一整套智慧工厂自动化生产线应用方案。经工业现场试验,验证了国产芯PLC的实用性及设计方案的可行性。未来,将开展智慧工厂云平台建设,将采集到的数据信息以行业曲线、报表、地图位置等形式实时展现于智慧工厂云平台。

参考文献

[1] 曾蓉,冯继勇,丁明亮,等. 国产DCS 与PLC 集成方案的比较及其在电厂的应用[J]. 自动化仪表,2009,30(12):46-48,51.

[2] 伍儒彬. 基于多总线的PLC 通信架构研究与设计[J]. 自动化博览,2016(12):78-81.