气力输灰系统节能潜力及优化策略研究

2024-10-21孙永春吝江段英杰赵立武高静

[摘 要]文章分析了当前气力输灰系统面临的主要问题,并针对这些问题提出了优化策略。实验证明,这些优化策略颇具有效性,为气力输灰行业的可持续发展提供了有力支持。

[关键词]气力输灰系统;节能潜力;优化策略;能耗分析;效率提升

[中图分类号]TM62 [文献标志码]A [文章编号]2095–6487(2024)04–0102–03

1 概述

气力输灰系统是一种广泛应用于工业领域的物料输送系统,具有结构简单、操作方便、适应性强等优点。然而,随着能源价格的上涨和环保要求的提高,气力输灰系统的能耗和效率问题越来越受到关注。因此,开展气力输灰系统节能潜力及优化策略研究具有重要的现实意义。

1.1 研究现状与问题

目前,国内外学者对气力输灰系统进行了广泛的研究,主要集中在输送原理、设备设计、系统控制等方面。然而,现有研究大多关注气力输灰系统的基本原理和设备设计,对系统节能潜力和优化策略的研究相对较少。因此,本研究旨在深入探讨气力输灰系统的节能潜力和优化策略,为实际应用提供理论支持和实践指导。

1.2 研究内容与方法

本研究将采用实验研究与理论分析相结合的方法,对气力输灰系统的能耗组成和影响因素进行分析,并探讨针对性的优化策略。具体研究内容如下。①气力输灰系统能耗分析。通过对气力输灰系统的能耗组成和影响因素进行分析,确定主要影响因素和节能潜力。②优化策略研究。针对气力输灰系统存在的问题,提出优化策略,包括优化输送速度、改善物料性质、降低管道阻力、选用高效设备、控制系统优化等。③实验验证与结果分析。通过实验验证优化策略的可行性和效果,并对实验结果进行分析和讨论。

2 气力输灰系统能耗分析

气力输灰系统的能耗主要包括电能和压缩空气能。其中,电能主要用于驱动输送风机等设备运行,而压缩空气能则主要用于推动物料前进。通过对气力输灰系统的能耗组成进行分析,可以将其分解为以下几部分。

(1)输送风机能耗。输送风机是气力输灰系统的核心设备之一,其作用是为系统提供动力,以推动物料前进。根据输送风机的功率和使用时间,可以计算出其能耗。

(2)压缩空气能耗。压缩空气能主要用于推动物料前进,其能耗与压缩空气的流量和压力有关。

2.1 能耗影响因素

(1)设备参数。设备参数包括输送风机的功率、转速等。这些参数的设置直接影响设备的能耗和使用效果。

(2)物料性质。物料性质包括密度、粒度、湿度等。不同性质的物料对于气力输灰系统的能耗和使用效果有着重要影响。

(3)输送距离和高度。输送距离和高度是气力输灰系统的重要参数,直接影响系统的能耗和使用效果。

(4)管道阻力。管道阻力包括弯头、阀门、变径等阻力,这些阻力会对输送风机的能耗和使用效果产生影响。

(5)控制方式。控制方式包括手动、半自动及全自动控制方式,不同的控制方式对于气力输灰系统的能耗和使用效果有着重要影响。

2.2 节能潜力

(1)优化设备参数。通过对设备参数进行优化,可以降低设备的能耗和使用成本。例如,调整输送风机的功率和转速,改变输送方式,提高输送效率。

(2)优化输送距离和高度。通过对输送距离和高度进行优化,可以降低系统的能耗和使用成本。例如,通过缩短输送距离或降低输送高度,可以减少输送所需的风量和压力。

(3)降低管道阻力。通过降低管道阻力,可以提高系统的输送效率和降低能耗。例如,减少弯头、阀门、变径等阻力元件的数量和长度,可以降低管道阻力并提高输送效率。

3 优化策略

(1)优化输送速度。根据实际需求和工况条件,选择合适的输送速度,以降低能耗和提高效率。本次将悬浮流输灰系统与先导栓塞式输灰系统进行对比,先导栓塞式输灰系统在气源配置上,取消流化气、二次气,并且降低输送气源压力至0.35 MPa 以下,将输灰系统管道流速控制在5.2 m/s 以内,有效控制了输送速度。

(2)降低管道阻力。合理设计管道布局和减少管道转弯次数,降低输送过程中的阻力损失。本研究发现传统悬浮流系统通过源头加压的方式进行输送,受管道物料、速度限制条件众多,管道阻力巨大。先导栓塞式输送系统在管道上每隔一段距离安装1 条先导阀组,当管道阻力增大,先导阀自动切入工作,将管道阻力分割若干小份,由此将管道阻力控制在最小。

(3)选用高效设备。选用高效的气力输送设备,以提高设备性能并延长其寿命。本次研究发现从系统能耗、输送效率、管道流速来看,先导栓塞式输灰系统较传统悬浮流输送系统而言,更为高效。

(4)控制系统优化。采用先进的控制系统及先进的控制策略,可以有效提高效率和降低能耗。传统悬浮流输灰系统控制程序为4 步循环输送方式及异常加压补气程序,程序更为复杂,且在输送结束后仍然需要对管道进行吹扫。而先导栓塞式输灰系统控制程序仅为2 步循环方式,异常系统自处理,无需程序干预,更为简单,且输送结束无需吹扫,故障率更低。

4 实验验证与结果分析4.1 系统气耗对比

对两种不同气力输灰系统进行气耗统计,通过一段时间统计,常规悬浮流输灰系统单位气耗为33.59 m3/min(吨灰耗气量),先导栓塞式输灰系统单位气耗为14.54 m3/min,整体气耗更低(表1)。

由表1 可知, 悬浮流输灰系统平均耗气量为33.59×103 m3/d,先导栓塞式输灰系统平均耗气量为14.54×103 m3/d,先导栓塞式输灰系统较悬浮流输灰系统降低56.71%。

4.2 系统效率对比

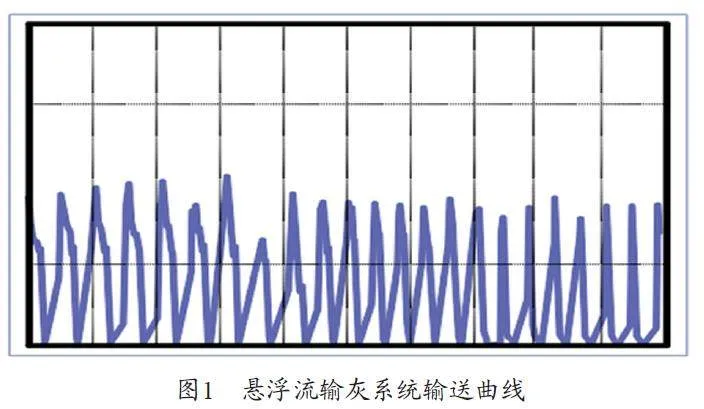

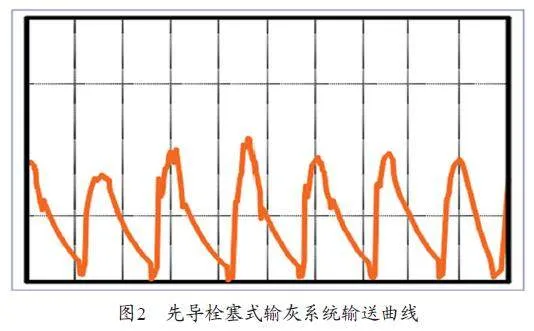

对两种不同气力输灰系统进行效率进行对比,在同一负荷情况下,常规悬浮流输灰系统每小时需输送22 次(图1),先导栓塞式输灰系统每小时需输送6 次(图2),系统整体效率更高。

实验仓泵容积为2.5 m3,仓泵数量为4 台,输灰几何距离为320 m,气力输灰系统计算出力取灰密度为0.85 kg/m3。

先进行悬浮流输灰系统输灰系统出力实验,系统正常运行时,落料为仓泵的1/4,当加大落料时间并连续3个循环后,输灰系统出现延时、曲线不规律现象,处理完成后将落料调回,每小时输送22 次,单次输送2.13 t,每小时可输送46.86 t。先导栓塞式输灰系统正常运行时,控制系统仓泵高料为信号触发,敲击仓泵落料为3/4,单次输送8.5 t,每小时最少输送12 次,单管每小时输送为102 t。

通过同一负荷下输送次数变化及输灰系统管道出力实验可知,先导栓塞式输灰系统出力更大,单次输灰量更高,空压机拥有足够的加载时间,气源更稳定。

4.3 输送流速

对两种不同气力输灰系统进行输送流速计算,依据计算结果,常规悬浮流输灰系统输送流速约为10.6 m/s,先导栓塞式输灰系统输送流速约为5.2 m/s,系统整体流速更低,且在降低输灰系统流速的情况下,系统出力增加,且系统管道阻力更小。

5 实验评估

在气力输灰系统优化策略实施后,进行效果评估,即根据实际运行数据和数据分析,评估优化策略的实施效果,并根据评估结果进行持续优化。

6 结束语

通过对气力输灰系统的设备参数优化、物料性质改善、输送距离和高度优化、管道阻力降低及智能控制策略应用等方面的优化策略研究,取得了显著的优化效果,降低了能耗,提高了输送效率,延长了设备寿命,为企业的节能减排和可持续发展提供了有力支持。未来,将继续关注行业发展和技术进步,不断探索新的优化策略,为气力输灰系统的持续优化和提高作出更多贡献。

参考文献

[1] 崔功龙. 燃煤发电厂粉煤灰气力输送系统[M]. 北京:中国电力出版社,2005.

[2] 正压气力除灰系统性能验收试验规程:DL/T 909—2004[S].

[3] 正压浓相飞灰气力输送系统:JB/T 8470—2010[S].

[4] 王潇晨,董克昌,牟明辉.1 100 MW 超超临界发电机组气力除灰系统设计[J]. 电站系统工程,2020,41(10):41-43.

[5] 刘旭. 生物质锅炉气力输灰系统问题研究及改造[J]. 电力系统装备,2020(1):89-90.