ZJ50DB型石油钻机直驱转盘驱动装置研制及应用

2024-10-21周晓坤

[摘 要]转盘驱动装置是石油钻机的核心部件之一。常规的转盘驱动装置是高速交流变频电机,其通过齿轮减速箱驱动转盘工作。文章研制的ZJ50DB 型石油钻机直驱转盘采用低速大扭矩交流变频电机直接驱动转盘工作,取消了大型传动机构齿轮减速箱,简化了传动方式,减少了中间故障点,降低了维护保养成本,整体尺寸小,质量轻,方便拆装和运输。

[关键词]石油钻机;转盘驱动装置;低速大扭矩交流变频电机;直驱

[中图分类号]TE922 [文献标志码]A [文章编号]2095–6487(2024)04–0071–03

转盘驱动装置是钻机减速钻杆旋转钻井的地面旋转设备,是石油钻机的核心部件之一。其主要功用为:①减速井中钻具,并提供足够大的扭矩和必要的转速;②下套管或起下钻时,承托井中全部套管柱或钻杆柱重量;③完成接卸钻头,处理事故时倒扣、进扣等辅助工作。常规的转盘驱动装置,通过交流变频电机和齿轮减速箱为转盘提供动力,传动系统复杂,传动链冗长,减速箱及附属设备占据大量钻台空间,且运移困难,易发生故障。此外,常规的转盘驱动装置运转时噪声大、能耗高。近年来,国家加大非常规能源的开发力度,钻遇地层日益复杂,钻井难度不断增加,特殊油气层开采需要的水平井、定向井,以及新型钻井工艺、超深井等特殊钻井工艺技术不断出现,从而对转盘驱动装置的性能提出了更高的要求。开发传动型式简单、钻井效率高、设备可靠性高、钻井现场人员技能要求低的新型转盘驱动装置成为大势所向。随着石油钻采装备的自动化、智能化发展,以及大功率电机的成功研制和电机控制技术的大力发展,直驱技术在石油钻采领域被快速推广。

1 直驱转盘驱动装置结构及技术分析

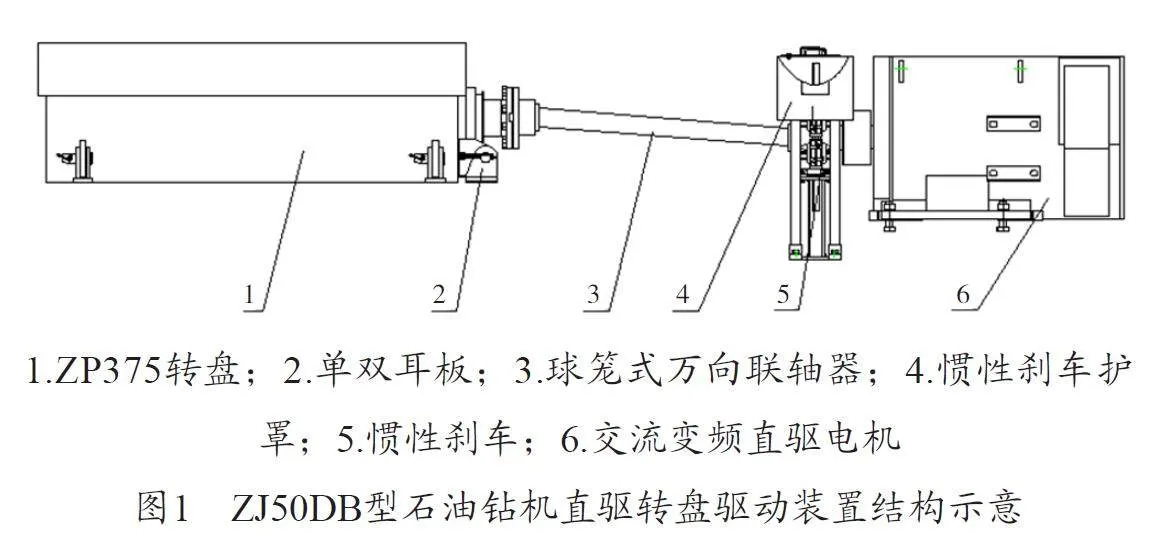

文章研制的ZJ50DB 型石油钻机直驱转盘驱动装置,取消了中间传动齿轮减速箱,采用1 台低速大扭矩交流变频直驱电机通过球笼式万向联轴器直接驱动转盘,标准化程度高,应用可靠。该装置主要由ZP375 转盘、交流变频直驱电机、球笼式万向联轴器、惯刹及惯刹护罩等组成。低速大扭矩交流变频电机的应用,在同等功率要求下,可以显著减少转盘驱动装置的体积和质量。转盘惯刹采用气压控制的钳盘式惯性刹车,可以实现转盘防反转功能。惯刹护罩上留有较大观察窗,方便观察惯刹运行情况及刹车钳的维护保养。ZP375 转盘通过单、双耳板及销轴固定,拆装灵活。其具体结构如图1 所示。

2 主要部件及其主要技术参数

2.1 ZP375转盘及主要技术参数

ZP375 转盘主要由主补心装置、转台装置、锥齿轮副、输入轴总成、锁紧装置、底座、上盖等部件组成。输入轴外端连接法兰盘,内侧是传动的小锥齿轮,轴通过一对圆柱滚子轴承及轴套座在壳体上。在轴的中间装有制动棘轮,通过棘爪和大小锥齿轮实现转台的制动。转台通空中装有方补心和方卡瓦,方补心和方卡瓦用锁销固定在转台体上,保证其在钻井时不会因振动而跳出来。在钻台台肩下方装有大锥齿轮。齿轮上方装有迷宫密封圈,用以防止泥浆漏入齿轮油池。ZP375 转盘的通孔直径为952.5 mm(37–1/2"),最大静载荷为5 850 kN,最大工作扭矩为32 365 N · m,最高转速为300 r/min,齿轮传动比为3.56,外形尺寸(长× 宽× 高) 为2 443 mm×1 810 mm×718 mm, 质量为8 010 kg(包括转盘补心)。

2.2 交流变频直驱电机及主要技术参数

该转盘驱动装置采用的低速大扭矩交流变频直驱电机能效等级不低于GB 18613—2020《电动机能效限定值及能效等级》中的二级。该电机性能、强度、温升、振动、噪声等方面均满足相关标准要求,且符合石油钻机的实际使用工况。电机适应变频器拖动和控制要求且采取了降噪措施,尽量降低了噪声。该电机使用进口SKF 轴承,采用进口润滑脂。转子转动灵活,轴承平稳轻快,无停滞,满足传动要求。

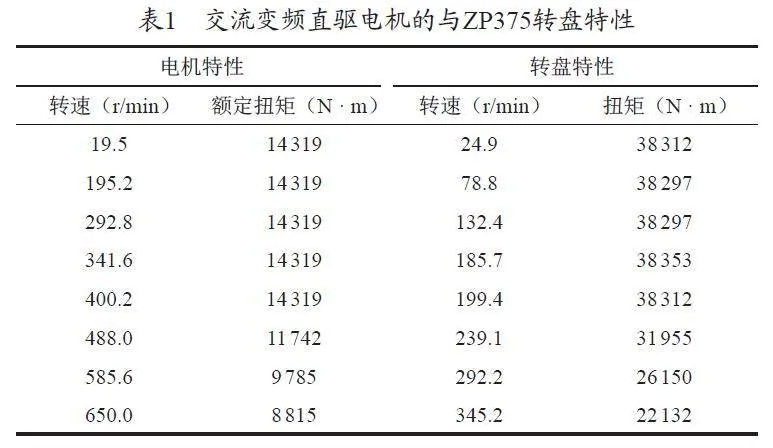

该电机的额定电压为600 V, 额定功率为600 kW,额定电流为702 A,额定频率为20.5 Hz,额定转速为400 r/min,恒功最高转速为650 r/min,最高转速为1 100 r/min,额定转矩为14 325 N · m,额定效率为93.7%。根据该交流变频直驱电机的特性参数对ZP375 转盘的传动动力作匹配计算,其结果见表1、图2。

ZP375 转盘最高转速为300 r/min,最大工作扭矩为32 365 N·m,从表1、图2 结果可以看出,采用该交流变频直驱电机,能实现转盘最高转速345.2 r/min,最大扭矩为38 353 N · m,满足使用要求。由于该交流变频直驱电机传到转盘时的最大扭矩38353 N · m超出了转盘及钻杆的最大扭矩32 365 N · m,故电控系统对电机输出扭矩进行了限制,从而避免了电机扭矩过大损坏转盘或钻杆。

2.3 球笼式万向联轴器及主要技术参数

球笼式万向联轴器是一种金属弹性元件的柔性联轴器,主要由外壳、内球笼、外球笼、保持架等部分组成。其传动方式是通过球笼外环和星形内环分别与主、从动轴相联,传力钢球的中心位于通过联轴器中心的平面内,并装在由球形外环和星形内环外球面凹槽组成的滚道中。两个球面的中心与万向联轴器的中心重合,这样保证了所有钢球中心都在两轴轴线间夹角的平分面上,从而保证了联轴器主、从动轴间的转速得以保持同步。该球笼式万向联轴器的设计、加工都以旋转中心为基准,因此具有更高的动平衡精度。安装距离的调整和轴向伸缩是通过球笼本体实现的,滑移阻力小,此外最大摆动角度为8°,传动精度高,运转平稳。该万向轴最高转速为1 500 r/min,公称转矩为32 000 N · m,疲劳转矩为112 000 N · m,伸缩量为–50~30 mm。

该球笼式万向联轴器的最大工作扭矩为9 091 N · m,最高转速为1 068 r/min。

另外根据转盘输出法兰与惯性刹车刹车盘的接口尺寸,以及总体设计空间,判断所选球笼式万向联轴器满足使用要求。

2.4 气控盘式刹车及主要技术参数

该转盘驱动装置选用的惯刹为气压控制的钳盘式刹车,该气控盘刹所有的执行器都有可调节的功能,用以调节刹车钳和刹车盘之间的间隙,补偿刹车垫的磨损,维持弹簧刹车钳的力矩。该气控盘刹的最大制动力矩为13 387 N · m,满足使用要求。

3 试验

该ZJ50DB 型石油钻机直驱转盘驱动装置进行了转盘空运转试验,试验步骤如下。

(1)运转前检查转盘锁定装置,确认转盘没有被锁住。

(2)启动转盘电机,调整转盘正转速为50 r/min(电机转速为178 r/min),运转5 min。

(3)调整转盘正转速为100 r/min(电机转速为356 r/min),运转5 min,之后使用惯性刹车进行刹车。

(4)调整电机反转,转盘转速为100 r/min(电机转速为356 r/min),运转5 min,之后使用惯性刹车进行刹车。

(5) 调整转盘正转速为180 r/min( 电机转速640 r/min),运转5 min,之后使用惯性刹车进行刹车。

试验结果表明,各项试验数据均符合设计要求。

4 油田应用情况

该ZJ50DB 型石油钻机直驱转盘驱动装置已经在油田现场5 000 m 钻机上得到了应用,根据油田现场的反馈信息,该转盘驱动装置完全满足使用要求,且占据钻台空间小,传动可靠,工作时噪声较小,整体尺寸小、质量轻,方便拆装和运输,效果良好。

5 结论

该ZJ50DB 型石油钻机直驱转盘驱动装置有以下特点。

(1)该转盘驱动装置采用低速大扭矩交流变频直驱电机替代常规电驱动转盘的高速交流变频电机,通过球笼式万向联轴器直接驱动转盘,省去了中间齿轮减速箱这一大型传动机构,简化了传动链,提高了传动效率和可靠性,同时减少了中间故障点,降低了运行维护成本,更加方便转盘的维护与保养。

(2) 该转盘驱动装置更加节能环保。采用的低速大扭矩交流变频直驱电机能效等级不低于GB 18613—2020《电动机能效限定值及能效等级》中的二级,降低了作业能耗,减少了碳排放量,更加节能。此外,该转盘驱动装置噪声更低,据现场测量,较常规转盘驱动装置降噪约5~10 db(A)。由于取消了齿轮减速箱机构,减少了机油润滑系统,无油污污染,更加环保。

(3)该转盘驱动装置惯性刹车采用气压控制的钳盘式刹车,该气控盘刹的刹车钳是专门针对恶劣工部设计的,完全通过含不锈钢成分的硅青铜合金压铸而成,结构坚固,可对应长时间运行和高强度的生产,且其所需要的维护保养极少。此外,该气控盘刹所采用的刹车垫没有石棉,对刹车盘无损耗,并且提供了相当稳定的摩擦系数和优异的磨损老化率。

(4)该转盘驱动装置的传动轴采用球笼式万向联轴器,通过其独特的结构和设计,实现了电机轴和转盘轴的高精度同步旋转。此外,该球笼式万向联轴器还具有使用寿命长、传动效率高、平衡精度高、运行噪声低、安装简便等优点。

(5)该转盘驱动装置安装尺寸小、质量轻,比常规的ZJ50DB 型石油钻机用转盘驱动装置约减轻4.8 t,更加方便拆装和运输。

参考文献

[1] 冯守宇,邓忠彬,李浩,等. 海洋石油电驱修井机转盘驱动系统的基本设计要点[J]. 天津科技,2021,48(5):43-45,49.

[2] 魏超,周思柱,李美求,等. 电动钻机电机直驱技术现状与发展趋势[J]. 石油机械,2022,50(7):10-17.

[3] 张增年,陈刚,冯旭骅,等. 变频直驱技术在钻井装备领域的应用研究[J]. 机械工程师,2021(10):114-116.

[4] 寇蓓,程立. 石油钻井绞车直驱技术现状与发展方向分析[J]. 机电信息,2022(20):86-88.

[5] 李宝春. 变频直驱技术在钻井装备领域的应用现状及技术发展[J]. 新疆有色金属,2023,46(6):104-106.

[6] 陈继甲,程立,董灵芝.JC70DB 低速大扭矩交流变频直驱绞车设计[J]. 机械研究与应用,2020,33(1):128-129,132.