一种新型智能电容传感器设计

2024-10-21邓志才

[摘 要]文章旨在改进传统电容式接近传感器抗干扰能力差,误触发频繁的问题。在充分调研国内外传感器的发展现状及应用市场基础上,新型智能电容传感器的硬件重新设计了振荡电路、单片机控制电路和IO-LINK 驱动电路,软件使用了自适应的投票算法和自动示教功能。新型智能电容传感器在安装方式上支持三芯电缆的IO-LINK 模式,可实现简单快速对传感器的过程数据进行扩展诊断,提升现阶段电容传感器的智能化水平,同时为同类新型产品的研发提供有效的解决方案。

[关键词]智能电容传感器; 自动示教;抗干扰;温度检测;IOLINK ;振荡电路

[中图分类号]TH744 [文献标志码]A [文章编号]2095–6487(2024)04–0039–05

电容是电子电路中常见的无源器件之一,电容式接近传感器通过测量传感器与金属或者任何介质系数大于2 的材料之间的电容变化来反映当前物体是否存在。这种变化通过影响传感器的局部电场进而被控制电路转换为相应的模拟信号,输入到MCU 中进行模数转换来参与运算。电容接近传感器这种非接触式的特性可被大量应用在工业自动化控制系统中,例如,传送带、机械臂动作信号的反馈、高腐蚀高危场景下的液位检测。传统的电容式接近传感器主要利用RC振荡电路,通过产生固定周期的方波脉冲来驱动电容板,从而产生脉冲电压信号。这种方法通过纯硬件电路生成脉冲信号,利用电阻和电容参与振荡工作用以维持稳定的振荡频率。然而,传统的电容式传感器易受温度、电磁干扰以及电机变频器的影响,导致信号误触发频繁,严重限制了使用场景。

近年来,电容接近传感器为了满足工业现场严苛的环境,其需要更加稳定的MCU 增强传感器抗干扰的等级,同时传感器需要具备自主监测功能,提前对过程数据、诊断数据和设备信息进行管理和分析,以便及时通知维护人员进行更换。IO-LINK 作为一种全新的工业自动化领域的数字通信协议,其可被用于连接传感器和执行器与工业自动化系统中的控制器,实现设备之间的数据交换。文章结合MCU+IO-LINK 设计,硬件电路实现了传统的RC 振荡电路,通过专用电路主动产生激励,同时增加RC 滤波,提高电路的抗电磁干扰能力。MCU 实现了对包括环境在内的各类输入信号进行检测、处理与逻辑判断,以达到温度自动补偿、距离自适应调节的功能。IO-LINK 驱动电路实现了远程对电容传感器的参数进行灵活配置,可更快地发现和定位设备故障,提高工业自动化系统的可靠性和可维护性。

1 电容式接近传感器原理

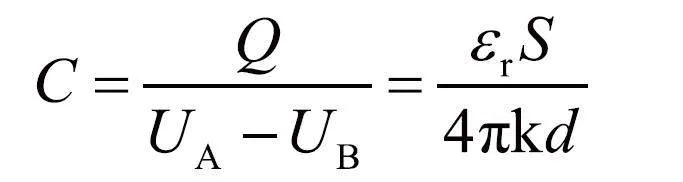

电容式接近传感器的工作原理是基于测量物体与传感器之间电容的变化来检测被测物的存在。当被测物靠近传感器时,被测物与传感器之间的电容会发生变化。电容的变化通过放大电路进行放大,再传递给电压比较器,当变化量超过设定的阈值,比较器的输出状态转换并被MCU 检测到。具体的公式如下所示:

式中,Q为电容器累计的电荷量,εr为电容器中的两个极板之间的相对介电常数,S为对应的极板重叠的面积,UA-UB为电容器两个极板间的电压差,k为物体学中的静电力常量,d为两个电极相隔的距离。

电容式接近传感器主要通过以下步骤实现:感应电容用于在传感器的探测端产生一个电场,当物体接近时,物体与电场之间形成电容。具体电容值与物体的距离有关。MCU 的外围检测电路负责放大并将这种电容的变化转换为电信号,通常是电压或电流信号。MCU 通过设定的阈值确定物体是否足够接近。当电容变化超过设定的阈值时,传感器的输出端口输出相应的信号。真实的工业场景下,由于电磁干扰或温度漂移,电极之间的电场并不是一直处于一个稳定的状态。而且被检测物体与电容传感器之间的介电常数会随着物体的移动产生变化,导致电容值和实际距离值之间是一种非线性关系。如果要实现电容传感器的稳定检测,必须着力解决抗干扰和距离残差补偿算法。

2 方案设定

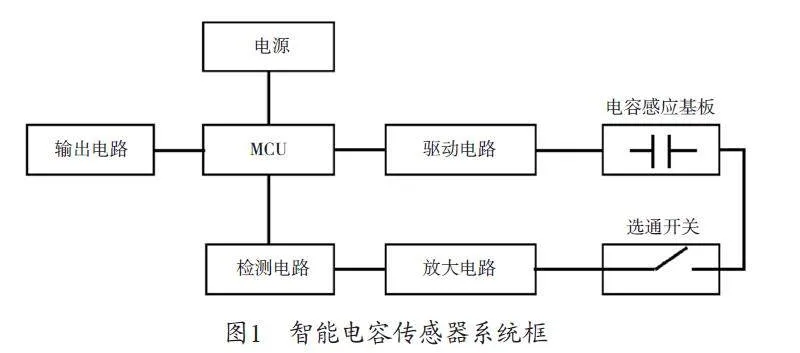

整个智能电容传感器的硬件电路设计方案包括电源转换电路、驱动电源电路、信号检测电路、信号处理电路、MCU 控制处理电路。其中MCU 控制电路具体又包括IO-LINK 接口电路、温度检测电路和显示电路。对应的软件设计方案包括温度自适应补偿算法、距离残差补偿算法及投票算法。智能电容传感器系统框如图1 所示。

3 硬件设计

3.1 驱动电源电路

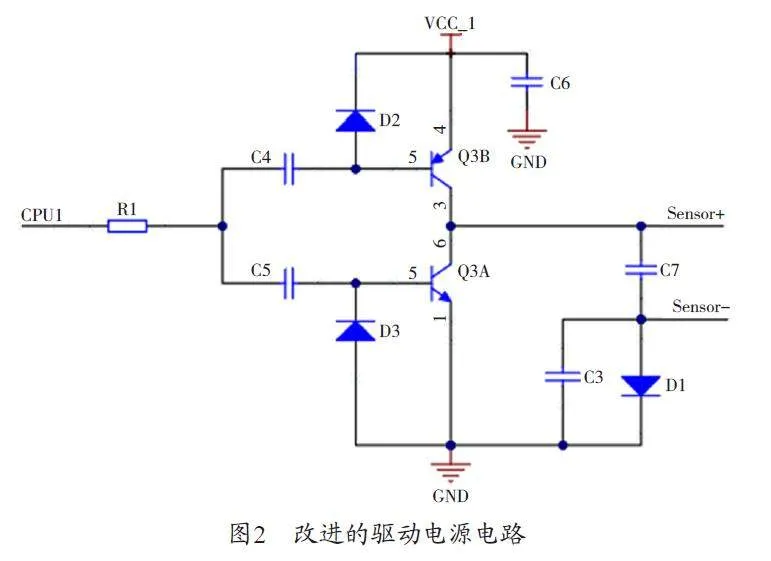

一个稳定可靠的电源是确保产品正常工作的关键。其不仅是为电路各部分提供能量的来源,更是确保整个系统可靠运行的基础。图2 为改进的驱动电源电路,其中VCC_1 代表外部电源转换提供的基准电源。CPU1 则是由微控制器单元(MCU)控制内部时钟频率生成的方波脉冲信号源。这个方波信号经过三极管推挽电路,可形成一个稳定可靠的电压VCC 信号。相比于直接使用外部电源供电,新的电路设计方案考虑了电压的稳定性和波动,可确保输出的电压在预期范围内,不会受到外部干扰或内部变化的影响。当然,这种电路设计方案不局限于电容传感器,其他同类型产品也可以借鉴使用。

3.2 DAOC抗干扰设计

在电容传感器设计中,电磁干扰一直是一大难题,为了解决这一问题,在新产品中提出了DAOC 抗干扰理念,这个设计的关键点主要分为两个部分。

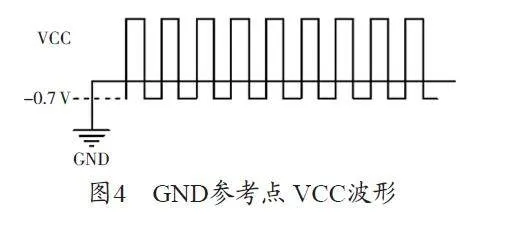

(1)图2 中利用电容C7 的隔直流通交流特性,传感器的负向输入端Senor- 和GND 之间既能够保证有效隔离,又相互联系。这样不仅可保证数值上Sensor- 等于Sensor+,同时在频率和幅值上也能够保持一致。Sensor- 和GND 通过C3进行连接,而D1 的加入可将Sensor- 的电压限制在0.7 V 的范围内。通过接入示波器进行观察,得到不同参考点下的电压变化波形。GND 参考点 AGND 波形如图3 所示,GND 参考点 VCC 波形如图4 所示,AGND 参考点 VCC 波形如图5 所示。

(2)MCU 控制电路、IO-LINK 通讯和温度检测等模块都以GND 为参考点,信号处理电路、检测电路和驱动电路选择Sensor- 作为参考点。这个设计的优势在于避免了Sensor- 可能带来的负面影响,保证了电容传感器供电电源信号的同步。这样一来,即使外部信号有波动或有电磁干扰产生的交流信号作用在Sensor- 上,信号也能够同时被改变,从而有效地相互抵消干扰的影响。

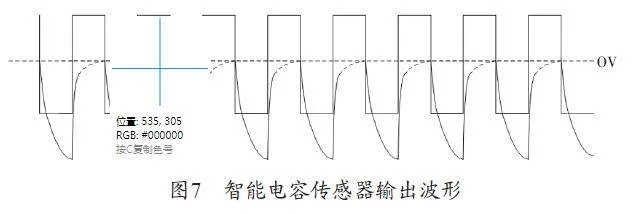

3.3 检测电路

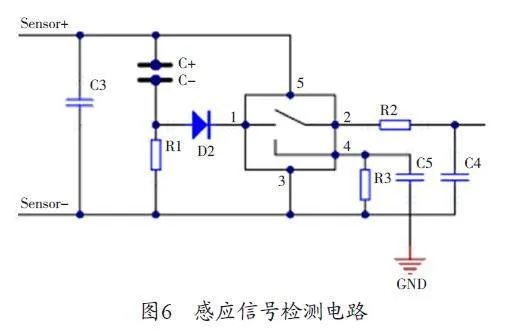

电容接近传感器中被检测物体的有无是通过检测电容极板和检测物体之间电容的变化反映,具体感应信号检测电路如图6 所示,传感器与被测物体之间的电压信号经过前级电路后通过D2 送到选通芯片输入端1,控制端通过R3 与传感器的负向输入端相连,此外其还和电容C5 组成RC 滤波器,对硬件电路中的高频噪声进行了一定的滤除。软件方面,滤波算法主要通过控制CPU 内部时钟频率从而实现调节输出端脉冲信号的时间窗口作用。智能电容传感器的检测电路最终输出波形图如图7 所示,从波形图上看其频率可保持与VCC 同频。输出端2 在GND 与被测物体的感应信号1 之间进行切换选择输出,然后将电压信号送入MCU。MCU 对DAC 和比较器进行选择配置,然后输出经过检测处理后的电压信号。

3.4 IO-LINK控制电路

IO-LINK 作为智能传感器的关键技术,其是一种新型的点对点的串行数字通讯协议,可在传感器和控制器(PLC)间完成数据交换。使用IO-Link 通讯接口的传感器可更加快捷的修改传感器的参数设置。针对IOLINK 芯片设计了专门的驱动电路,如图8 所示。

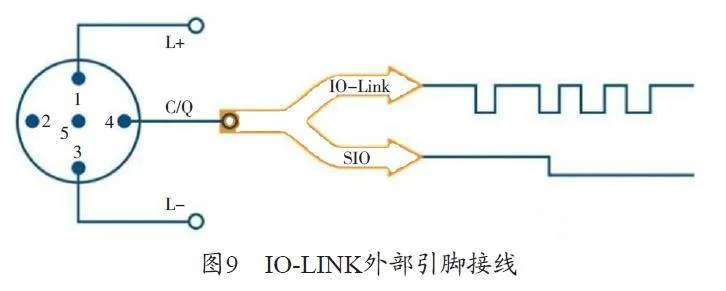

IO-LINK 可工作在SIO 或IO-LINK 通信模式,OUT1 和OUT2 连接在一起并通过电阻R27 与I/Q 连接,通过MCU 对IN1、IN2、EN/DIAG、I/Q 引脚的控制,IO-LINK可工作在高边测/ 低边侧/ 推挽模式下。IO-LINK 外部引脚接线如图9 所示。

4 软件设计

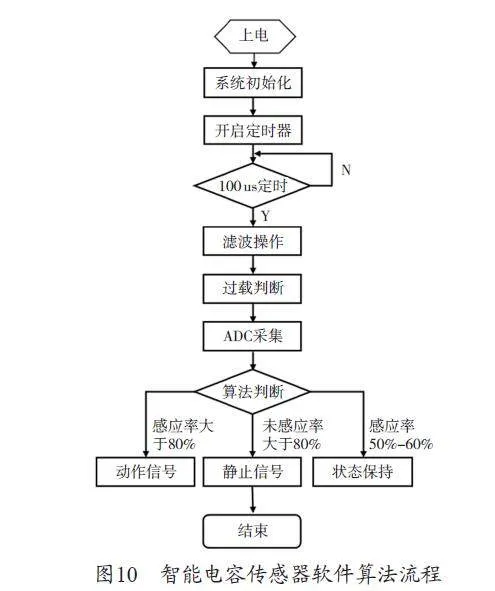

软件设计中选用的MCU 型号为STM32C8T6,系统初始化阶段包括使能芯片中断,开启定时器中断,开启ADC 转换,核心的算法执行放在定时器中断中执行,包括读取电容传感器的输出,输入Adaboost算法进行数据残差补偿,补偿后的结果取连续的5 个输出结果作为一次判断的循环,采用投票算法少数服从多数原则决定最终的输出信号。智能电容传感器软件算法流程如图10 所示。

4.1 集成算法

Adaboost(Adaptive Boosting)是一种集成学习算法,通过组合多个弱分类器来构建一个强分类器。在电容传感器温度自适应补偿和距离残差补偿中,使用Adaboost 算法组合多个弱模型,以提高整体的数据精准度。这里以温度自适应补偿算法为例,使用Adaboost,具体实现步骤如下:①通过搭建温度检测电路收集带有传感器温度和对应输出值的数据,作为训练数据。②选择拟合度比较不错的且对温度敏感度较低的弱模型,这里选择的是简单的线性回归模型作为基分类器。模型训练阶段通过反复迭代调整数据权重,训练多个弱模型。Adaboost 强大的地方在于每个弱模型都会关注之前被错误分类的样本。③最后的输出是将多个弱模型组合成一个强模型,实现对传感器输出值的温度自适应补偿。同理,距离残差补偿算法原理同上。这里需要提示Adaboost 算法是基于Python语言编写, 最终部署到C 语言还需要使用m2cgen 库进行转化。

4.2 投票算法

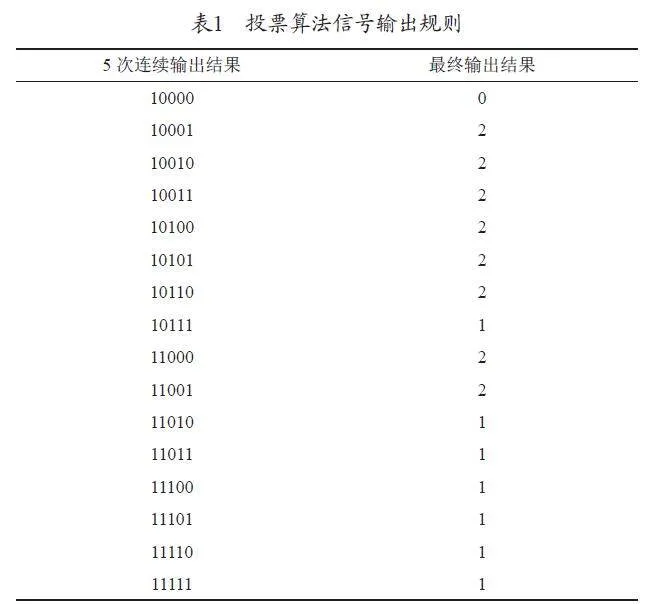

在Adaboost 补偿算法的基础上,为了进一步增加电容传感器输出的鲁棒性,引入投票算法综合多次测量结果,以获得最终的物体距离估计。具体是选用5 次连续的物体进行距离判断,以应对瞬时噪声或干扰。如果5次输出中80% 以上产生了动作信号,最终输出动作信号1,反之如果5 次输出中80% 以上产生了非动作信号,最终输出非动作信号0。介于这两者之间的维持上一次输出2 不变。具体投票算法信号输出规则转化见表1。

5 试验结果

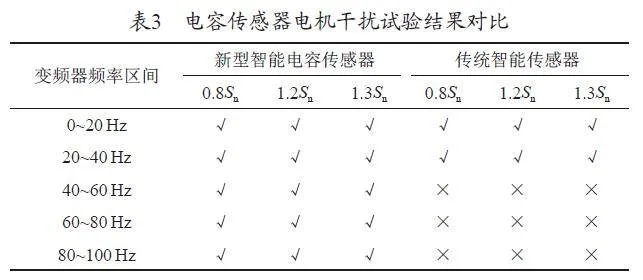

在试验室条件下,利用EFT 仪器、变频器、高低温温度箱对设计的智能电容传感器的性能进行了全面评估,试验结果表明本方案设计的智能电容传感器与传统方案相比有了极大的改善。表2 和表3 分别展示了群脉冲、电机干扰的试验数据,其中,“√”代表该项测试通过,反之“×”表示该项测试不通过。

当配置IO-LINK 设备为SIO 模式时,电容传感器通过按键一键进行TEACH-IN 示教,设定电容传感器的开通和关断距离,如图9 在SIO 模式IO-LINK接口作为数字量的I/O 口输出使用,数据单向地从电容传感器端传递至控制器端。

当配置IO-LINK 设备为IO-LINK 通信模式时,输出脉冲信号,IO-LINK 主频按照预定的波特率与IO-LINK 传感器建立通信,按照协议内容与控制器进行非周期性数据交换。LINK 芯片与电容传感器MCU 之间通过串口RXD1、TXD1 进行数据接收、发送。通过IO-LINK 智能端口双向通讯的功能,在参数设置的过程中,电容传感器能检测本身到被检测物体之间的距离,避免电容传感器到被测物之间的距离过近造成损坏,能在第一时间对设备进行停机设置和简单的远程维护。同时IODD 包含了IO-LINK 设备的全部日志信息,像USB 一样方便,通过鼠标进行远程参数设置,如NO/NC 的切换,特别是对于安装空间狭小,特殊应用工位等,客户可降低关闭维修时间,获得较长的设备正常运行时间,极大地提高了调试便利性和生产效率,降低了综合成本。

此外,当电容传感器应用于光伏、半导体行业等,安装环境普遍较高,传统的电容传感器一般应用热敏电阻组成补偿电路进行阻值补偿,该方案一致性较差,文章采用MCU 自动补偿方案,通过不同温度环境下的试验得到测量电路的输出电压随温度变化的规律,单片机进行拟合计算进行DAC 调整,使电容传感器在高、低温环境中的变化减小为原来的20%,确保工业现场的可靠运行。

6 结束语

文章设计采用了新的振荡方式生成稳定可靠的供电电源,检测电路设计了DAOC 抗干扰电路,应用MCU+IO-LINK 的现代技术,最后在试验阶段完成了±3 kV, 干扰频率1 KHZ,5 KHZ,100 KHZ 的EFT干扰测试;通过按键实现了TEACH-IN 自动示教;而且通过IO-LINK 通信实现了控制器与传感器设备之间的信息交互,实现了电容传感器在温度补偿、开关频率、距离设定、设备启停、简单维护的远程智能设置,为客户提供了高性能、低成本、良品率高的解决方案。

参考文献

[1] 刘英会,岳伟利,张宗彩. 传感器技术在制造业自动化中的应用[J]. 机械工程与自动化,2023(4):162-164.

[2] 王慧. 基于电容传感器的高精度液位检测装置设计[J]. 工业控制计算机,2023,36(10):49-51.

[3] 张开放,刘蔓,陈欢群,等. 基于电容式传感器的焊缝特征检测技术 [J]. 自动化与仪表,2023,38( 6):81-84,90.

[4] 赵戊寅. 介电常数测量仪中电容传感器和测量系统的研究与设计[D]. 太原:山西大学,2023.

[5] 刘鑫,汪龙祺,于涛,等. 变压器参数对电容式位移传感器影响的研究 [J]. 传感器与微系统,2023,42( 5):49-52.

[6] 马婷. 电容式玻璃管液位计的研究与设计[D]. 兰州:西北师范大学,2023.

[7] 陶加杨,徐龙祥. 磁悬浮轴承电容传感器[J]. 传感器与微系统,2023,42( 1):94-97.

[8] 李俊杰,刘泽,赵思泽,等. 机油品质的可计算电容测量方法研究 [J]. 传感器与微系统,2022,41( 12):29-32,37.

[9] 谢元成,骆雪汇. 传感器在自动控制中的应用 [J]. 科技风,2022(29):65-67.

[10] 刘凡凡,张超杰,郭文勇,等. 电容式液位传感器偏心特性研究[J]. 工业仪表与自动化装置,2022(5):127-132.

[11] 杨三序,李晓伟,王业正. 电容传感器测量电路的温度补偿[J]. 传感器与微系统,2007(7):64-66.

[12] 徐晟尧. 全线升级IO-LINK ifm 增幅智能传感[J]. 现代制造,2022(3):6.