PLC在焦化厂综合能源冷却系统中的应用

2024-10-21张维龙

[摘 要]在工业4.0 的大背景下,焦化厂作为重要的工业环节,面临提高效率和节约能源的双重挑战。文章旨在探讨可编程逻辑控制器(PLC)在焦化厂冷却系统中的创新应用,以分析其在提升能源管理效率方面的实际效果,并通过对比试验验证其效能。研究发现,引入PLC 技术以及高精度传感器网络,结合PID 算法和模糊逻辑,能显著提高温度控制的精确性、响应速度及能源效率。此外,通过自适应控制策略,PLC 能够实时调整控制参数,从而确保焦化生产过程的稳定性和可靠性。

[关键词]PLC ;焦化厂能源管理;冷却系统;温度控制;智能化

[中图分类号]TP273 [文献标志码]A [文章编号]2095–6487(2024)04–0027–03

智能化控制,尤其是PLC 的应用,在焦化厂中扮演了关键角色。PLC 的引入不仅提高了操作效率,而且优化了能源管理,从而在维持生产质量的同时降低了运营成本。然而,将PLC 技术有效地应用于焦化厂的具体环节,如冷却系统,仍然是一个待解决的课题。文章旨在探讨PLC 在焦化厂冷却系统中的创新应用,不仅有助于理解PLC 技术在实际工业应用中的潜力,也可为其他类似工业环境提供参考。

1 PLC控制冷却系统理论基础

1.1 PLC控制冷却系统产生问题的因素

焦化厂冷却系统的性能问题涉及4 个主要方面,每个方面包含多个关键参数,共同影响着PLC 控制的有效性。

传感器参数方面,关键参数包括精度、校准周期、对环境条件的敏感度以及使用寿命。传感器的精度直接决定了温度控制的准确性,而定期的校准是确保传感器精确性的关键步骤。考虑到工厂环境的不稳定性,传感器对环境条件的敏感度也至关重要。传感器的使用寿命对系统性能有重要影响,老化的传感器可能会导致不准确的温度读数。

通信参数方面,主要包括传输速率、信号完整性、协议鲁棒性和抗干扰敏感性。快速而可靠的数据传输是实时监测和控制的基础,而信号完整性则确保数据传输的准确性。此外,协议的鲁棒性和系统的抗干扰能力直接影响通信的可靠性,因此也需要特别考虑。

控制参数方面,包括逻辑处理速度、错误率、控制算法效率以及反馈环路稳定性。逻辑处理速度的快慢直接影响系统对生产需求变化的响应速度,而低错误率和高效的控制算法可以提高温度控制的精确性。另外,反馈环路稳定性对于确保系统的稳定运行至关重要。

系统参数方面,需要考虑冗余性、可扩展性、与其他工业系统的集成程度以及升级能力。冗余性可提高系统的可靠性,使其能够容忍硬件故障。可扩展性确保系统能够适应不断变化的生产需求,而与其他工业系统的集成程度可提高整体生产效率。升级能力是确保系统在未来技术发展和工艺变化中保持竞争力的关键因素。

通过深入分析和优化这些参数,焦化厂冷却系统的性能可得到显著改善,这有助于降低能源消耗、提高产品质量,并使系统更好地适应不断变化的生产环境。

1.2 PLC控制冷却系统过程中的温度控制

在焦化厂PLC 控制的冷却系统中,温度控制的精确性出现问题主要是由于传感器的老化或环境因素(如灰尘、化学蒸气的侵蚀)导致的。温度精度的下降会直接影响到冷却系统的效率,可能导致设备过热或过冷,影响焦炭的质量和能源消耗。温度的不稳定可能导致材料的热膨胀系数变化,影响机械部件的尺寸精度。不恰当的温度控制会导致设备结构的热应力增加,降低设备的稳定性和寿命。

PLC 在温度监测中的控制过程主要涉及连续的数据采集、处理和反馈调节。温度传感器实时监测冷却介质或设备的温度,并将数据传输至PLC。PLC 根据预设的温度范围进行分析,然后调节冷却系统的参数,如冷却介质的流量和温度。在这个过程中,温度精确性可能受到电磁干扰、传感器误差或系统延迟的影响。电磁干扰可能导致传感器信号失真,而系统的响应时间延迟可能导致控制指令与实际需求不同步,进而影响冷却效果。

以下以具体的例子说明PLC 控制温度监测时温度控制精确性出现问题的详细过程。传感器A 在冷却系统中监测设备温度,传感器B 监测冷却介质温度。在理想情况下,A 和B 应当协同工作,确保设备在最佳温度下运行。然而,如果传感器A 因环境因素老化,导致其读数偏低,PLC 可能会错误地增加冷却介质的流量。这种情况下,即使传感器B 读数正常,由于A的误差,PLC 系统的响应会造成设备过度冷却,影响焦化效率和能源消耗。系统中的电磁干扰可能进一步增加传感器读数的不稳定性,导致PLC 控制逻辑的判断失误。

2 PLC控制冷却系统分析

在焦化厂的冷却系统中,精确的温度控制至关重要。传统的温度控制系统可能会因传感器的不精确性或环境因素而导致控制精度不高,进而影响到焦炭的质量和生产效率。为此,从自动化和智能控制的角度出发,构建了高精度温度智能控制系统—— 焦化温控智能调节系统(JC-TICS)。通过这一自动化系统,可显著提升温度控制的精确性和稳定性。

JC-TICS 的设计允许其安装在焦化生产线的多个关键位置。其与冷却塔、换热器及循环泵等设备协同工作,实现高效的热管理。系统通过高精度传感器网络实时监测温度分布,利用先进的PID 算法和模糊逻辑,动态调节冷却介质的流速和温度,以适应生产线的热负荷变化。JC-TICS 的设计不仅提高了温度控制的适应性,还通过多自由度控制策略,增强了系统的灵活性和响应速度。

系统的执行机构部分,特别是温度调节阀门和冷却介质流量控制器,采用了PLC 和智能伺服系统,确保精确执行温度调节指令。虽然系统误差无法完全避免,但JC-TICS 采用了校准算法最小化误差。即使是微小的温度偏差,系统也能通过自学习功能进行自我调整,保证控制策略的合理性。

JC-TICS 系统主要包括传感器阵列、PLC 控制单元、伺服控制器以及用户界面。PLC 控制单元是系统的大脑,负责处理传感器数据并作出控制决策;伺服控制器则负责精确执行这些决策。同时,系统还采用了先进的温度补偿技术,即使在极端的工作条件下也能保持高精度的温度控制。

JC-TICS 的设计优势在于,其能通过实时数据处理和自适应控制策略,实现对冷却系统温度精度的持续优化。结合PLC 的高稳定性和可靠性,系统能够有效降低能源消耗,提高焦炭生产的效率和质量。此外,JC-TICS 还设计了与5G 通信和人工智能技术的接口,使系统能够在未来的智能制造环境中轻松升级和扩展。这种前瞻性设计意味着JC-TICS 不仅能满足当前的生产需求,还能适应未来可能出现的新技术和新挑战。

3 对比试验

设定冷却介质的流速在优化前后分别为:10 L/min、15 L/min、20 L/min 和25 L/min。对应的测量系统能够达到的温度控制精度和能源效率,以及系统的稳定性。

在试验前,测得系统在不同流速下的温度控制精度为±2℃,能源效率为单位时间内冷却介质温降与消耗能量的比值,系统稳定性则由达到设定温度所需时间来衡量。

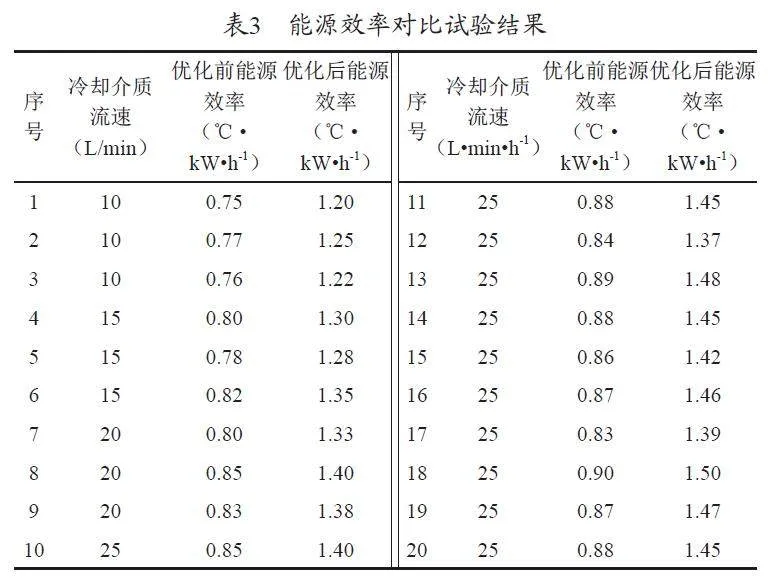

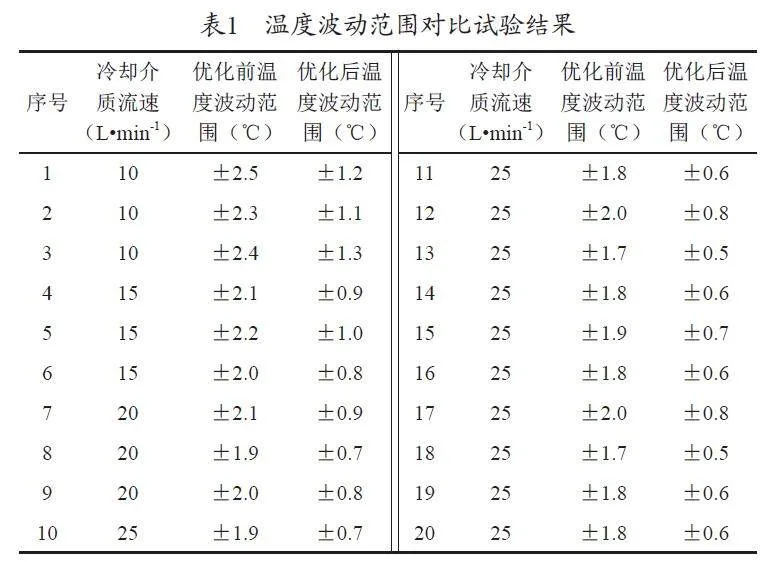

进行20 组对比试验后,得到温度波动范围对比试验结果、响应时间对比试验结果及能源效率对比试验结果分别见表1、表2、表3。

从表1、表2及表3数据中可以看出,引入了焦化温度智能调节系统后,温度控制的精度得到了显著提高,调节系统达到设定温度的速度加快,同时能源效率也有了明显的提升。这些结果表明,通过优化PLC控制系统和实施改进算法,可有效提高冷却系统的温度控制精度,这对于提高焦化厂的生产效率和降低能源消耗具有重要意义。

4 结论

文章针对焦化厂冷却系统中PLC 控制的精确性进行了研究,目标是通过自动化和智能化控制提高系统的温度控制精度,进而提升整个焦化过程的效率和质量。经过一系列的试验和分析,得出以下结论。

(1)在焦化厂冷却系统中,通过优化PLC 控制逻辑和引入高精度传感器网络,系统的温度控制精度得到显著提升。试验数据显示,优化后的系统能够将温度波动控制在更窄的范围内,并且响应时间更快,能源效率更高。

(2)系统误差的减小对于提高生产效率和产品质量具有直接影响。通过智能化控制策略的应用,PLC能够实时调整控制参数,对冷却介质的流速和温度进行精确控制,从而确保了焦化生产过程的稳定性和可靠性。

(3)提出的PLC 自动化智能控制系统,结合改进算法,不仅适用于当前的焦化生产需求,而且预留了与未来技术发展相适应的升级空间。系统设计的前瞻性和灵活性,使其能够与5G 通信及人工智能技术无缝结合,为焦化厂智能化转型提供了有效的技术支持。

参考文献

[1] 李琳琳.PLC 在焦化厂焦炉车辆自动控制系统上的应用实践[J]. 现代制造技术与装备,2023,59(7):173-175.

[2] 邢书琴.PLC 自动控制技术在焦化厂煤系统中的应用[J].中文科技期刊数据库(全文版)工程技术,2023(11):24-26.

[3] 张栋. 焦化厂备煤及配煤综合系统中PLC 的应用[J]. 陕西煤炭,2020,39(3):190-192.

[4] 黄浩滨.PLC 技术在焦炉脱硫脱硝工段中的应用[J]. 科技风,2019(16):167.

[5] 张棋昊. 西门子PLC 技术在焦化四大机车的应用[J]. 当代化工研究,2018(7):101-102.

[6] 朱雪璇.PLC 在焦化厂备煤及配煤自动化系统中的应用研究[J]. 中外企业家,2018(21):123.

[7] 王志伟,赵鹏,王秀娟,等. 西门子S7-300F 系列安全型PLC 在焦化中的应用[J]. 电工技术,2015(1):39-40.

[8] 王志伟,王秀娟,朱云朋,等. 协调PLC 系统在焦炉生产中的应用[J]. 电工技术,2014(7):61-62.

[9] 张华平. 焦炉生产中PLC 干扰及解决方法[J]. 冶金动力,2013(3):81-83.

[10] 苗贵仓. 施耐德PLC 控制系统在邯钢西区焦化厂的应用[J]. 金属世界,2013(2):28-31.