基于电气自动化的PLC编程控制系统设计研究

2024-10-21施海建陈为陈炎酆龙雷凤

[摘 要]通过对PLC 编程控制系统的优越性和石油化工企业油罐厂区管理的重要性进行分析,设计了基于电气自动化技术的PLC 编程控制系统,其硬件系统主要由PLC 设备、传感器、PID 控制器以及其他的转换和传输设备组成,软件设计主要依托RSLogic5000 编程软件,分析自动化控制流程,最后借助CAK6163型号的电动通用式车床模拟系统工作环境,分析系统工作延时和工作效率,结果表明与传统的控制系统相比,文章研究的控制系统自动化程度更好,反应时间和处理效率也更强。

[关键词]电气自动化;PLC 编程;控制系统;石油化工

[中图分类号]TP273 ;TM1 [文献标志码]A [文章编号]2095–6487(2024)04–0018–03

1 PLD编程控制系统的工作原理与整体结构设计

为了满足对整个石油化工油库厂区设备和油罐的管理,所设计的PLC编程控制系统必须具备数据采集、自动调节、自动控制等多项功能,包括PLC 控制设备、传感器、控制器等硬件设备,同时在系统中配备人机交互触摸屏,并设置相应的配置参数,系统通过对传感器上传的数据信息进行分析并控制油罐区阀门等设备的工作,自动化调整各个设备功能模块,达到人机交互目的。

2 系统硬件设计

2.1 PLC设备设计

PLC 设备主要采用XDM-60T10-C 运动控制型设备,包含输入输出接口、存储中心、中央处理单元以及电源等,具有占用空间面积小、实用性强、操作简单便捷等优点,可满足不同场景下的控制管理需要,尤其在自动化控制管理中,可根据需要调整设备规格,具有兼容性强、接口多、连接快速、数据处理效率高等优势[1]。

2.2 传感器设计

采用光电传感器,进一步提高对管理区域各类电气设备、油罐、阀门设备运行监测的科学性。为了满足不同规格设备数据的采集,将光电传感器的GaAs红外发电二极管的波长设置为940 mm,输入电压调整为24 V,额定电流调整为35 mA。

2.3 PID控制器选择

选择的PID 控制器型号为OM49-680,控制技术为模糊控制,能在1/8 和1/4 两种控制面板尺寸下工作和实现,具有稳定性强、控制效率高等优势,能有效控制各类设备,满足系统管理和使用要求[2]。同时, 系统控制芯片主要采用OM49-680 控制器,采用自适应调整法有效提高整个系统的控制性能。系统还支持设置8 个输出事件,有效将多个控制模块联系在一起, 实现对控制范围内设备的实时管理。

2.4 其他硬件布局

考虑到石油化工企业储油罐自动化监控和管理需要,本次设计为每个储油罐配备了各类传感和流量计量设备,包括模拟量输入通道3 个、模拟量输出通道1 个、电机1 个、电动阀2 个、流量计2 个、压力表1 个、指示灯10 个、手动按钮2 个。数字量输入模块选型为1769-IA16,数字量输出模块选型为1769-IO16,不同油罐分配的I/O 地址不同,整个控制系统通过上位机的给定值和给定反馈结果开关、调节电动阀。

3 系统软件设计

3.1 自动化控制检测对象

区域内每一个油罐都布置油罐液位和温度检测传感器,文章主要采用的温度传感器为热电偶温度感应器,油罐内温度需要低于45℃,当PLC 编程控制系统检测到油罐内温度超过预计温度时,将通过自动喷淋装置、电机和水池等进行降温,并采用平均值滤波方式进行抗干扰处理,提高决策正确性。PLC 编程控制系统架构如图1 所示[3]。整个系统的控制管理流程为:首先检测油罐内液位传感器,随后实时采集油罐中的信息,并将信息转化为电流信号,最后输入至A/D 信号转化器,转化为上位机可接收的数字信号。

3.2 程序设计

程序编程软件采用RSLogic5000,能支持包含功能块、梯形图、顺序功能图标、结构化文本等功能化图标,指令丰富,界面清晰。以液位流程的梯形图语言编程为例,工作流程如图2 所示。

PLC 编程控制系统的控制方式分为手动和自动两种形式,当TlVZKW/ktH/PmQaqHkFGXw==处于自动模式时,所有设备都收到控制系统的指令,根据程序指令进行阀门监控、判断、调节等工作,当遇到较为复杂的问题或控制处理无法使用自动化处理的工作时,可在人机交互界面选择手动控制管理模式,以满足油罐储存区域管理需要[4]。

4 模块分析

4.1 控制油罐区域整体工作情况

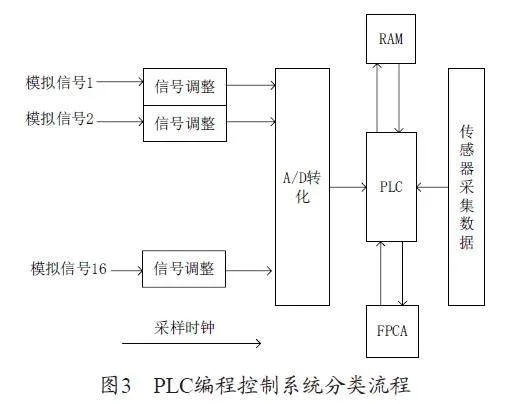

为了提高对油罐区域的整体掌控力度,必须了解各个设备和装置的运行状况是否准确详细体现在展示界面。利用PLC 进行实时数据的传输,并对采集的数据结构进行模拟、分析和评价,有利于提高对整个区域管理的精确度。利用布置在各个油罐的温度传感器、环境传感器、压力传感器、空气流动传感器等传输的参数模拟并分析实际运行状况,进一步提高控制准确性。随后利用数字量模拟转化技术,将采集的信息进行转化,提高内部控制信息的响应和交流效率。最后,还应该保证多个控制单元比例的一致性,借助数据提供新线路将PLC 编程控制系统上位机的通信任务进行分散处理,避免局部故障引起整个模拟结果异常,具体分类流程如图3 所示。

4.2 自动化故障诊断模块

将油罐区域故障问题进行分层分类,随后将PLC编程控制系统设计为多个层次控制模块,提高故障识别和自动化处理故障的水平,当系统识别并定位到系统故障后,系统可根据故障信息获取更多的故障数据,为油罐设备故障诊断和异常问题处理提供有效参考。此外,为了提高故障处理和分析的自动化水平,还需要在PLC 编程控制系统内部编写故障诊断程序,使用故障诊断程序通信和处理问题。

4.3 远程控制模块

结合以太网、计算机通信技术等可读取PLC 编程控制系统的变量,实现远程的监督管理与控制。文章设置的远程监督界面包括整个罐区的整体情况、单个储油罐的状况、报警统计图、实时油液油压趋势、实时油罐温度查询以及历史数据(包括历史油液油压趋势和历史温度查询数据等),利用远程计算机技术,还能单击有关区域的运行区域,进入该区域的状况检测图内,详细查看和管理油罐的管理过程和控制工艺。

4.4 系统报警和安全管理模块

为了提高安全管理效率,分别在储油罐区域的现场和中控制安装报警响铃和报警系统,当出现危险后报警系统及时将信息传达至各负责工作人员,并制订相应的抢救措施。文章研究的系统报警依据主要为有关内油污浓度、压力、温度、液位等信息,分为高液位报警、低液位报警、高温报警和低温报警等多个模块,通过及时报警通知相关处理人员,可降低危险事故带来的损失。此外,为了进一步提高软件系统的安全性,可在软件系统新增设备权限管理,包括用户的注册和修改、权限的删除和操作等,采用相应的组态软件进行分级管理和处理,实现操作功能的分级处理和记录,提高设备操作信息的查询和处理效率。

5 应用测试

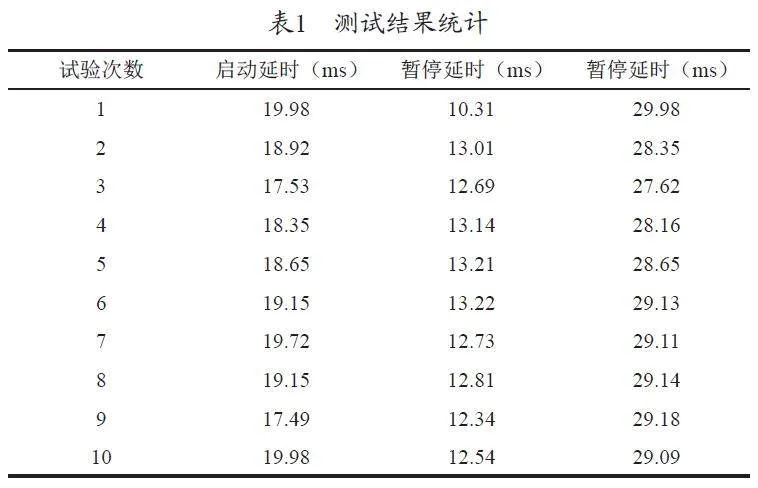

文章主要利用CAK6163 型号的电动通用式车床作为测试试验设备,主要检测PLC 编程控制系统的延迟数据控制精确性以及文件传输和开启效率。模拟并测试PLC 编程控制系统在机床中的运行情况,经过15 次测试后,分别对机床的启停信息、文件传输延时信息等进行测量,测量的结果见表1。

从表1 内容分析可得,整个系统的启动延时时间为20.00 ms,暂停延时时间为13.00 ms,文件传输延时时间为30.00 ms,证明文章研究的基于电气自动化的PLC 编程控制系统能及时反应并处理油罐管理中出现的各类问题,保证油罐区域的整体安全。

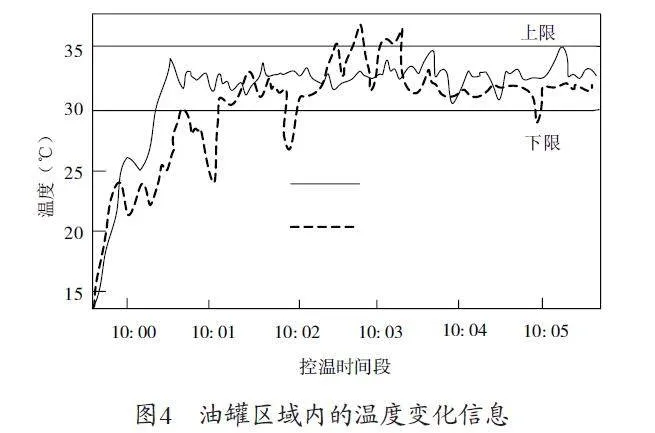

在开启PLC 编程控制系统后,借助传感器传送的温度、压力等数据,能直观了解并自动化调整相对应系统或设备。以温度传感器为例,通过截取油罐内稳定的内部温度信息,绘制电气设备的温度变化,如图4 所示。

和传统控制系统相比,文章研究的PLC 编程控制系统能在极短的时间内响应相关问题,避免故障问题的扩大,采取措施自动控制油罐内温度,提高整个油罐区域的安全性与管理效率。

6 结束语

我国的工业生产和管理水平对我国整体经济水平有着极其重要的意义,实现石油化工企业生产管理的自动化,可充分发挥企业社会经济效益以及生态效益的持续发展。文章建立了基于电气自动化PLC 油罐厂区管理编程控制系统,并设计相应的硬件与软件布局,分析其在各个模块中的具体应用并对其进行验证,为PLC 编程控制系统在石油化工企业的发展提供有效参考。

参考文献

[1] 汪林俊,林富生,宋志峰,等. 基于PLC 的全自动三维平板织机控制系统研制[J]. 机电工程技术,2023,52(11):138-142.

[2] 秦俊非,毕江海,王继军,等. 基于PLC 的铁路信号机房焊接机器人控制系统设计[J]. 制造业自动化,2022,44(5):119-123.

[3] 刘凯. 矿井提升机换绳装置电气控制系统设计与应用[J].机械研究与应用,2023,36(2):111-114.

[4] 邹兆瑞,李壮举,曹少中,等. 基于PLC 的原子沉积设备控制系统设计与实现[J]. 包装工程,2023,44(1):162-168.