卷烟厂空压系统数智化控制模型研究

2024-10-21杜强吴得正张树宇

[摘 要]某卷烟厂紧密围绕绿色低碳发展路线,以推进实施“绿色工厂”建设为目标,大力推广绿色低碳的生产生活方式。对卷烟厂空压系统数智化控制模型的研究对于实现节能减排、打造智能工厂、提高生产效率、改善产品质量以及促进绿色发展等方面都具有重要的意义。文章以此为契机提出了构建空压系统数智化控制模型,旨在实现建设数字化站房,设备智能化控制及整站节能降耗。

[关键词]空压机;数智化;控制模型;节能降耗

[中图分类号]TU83 [文献标志码]A [文章编号]2095–6487(2024)04–0006–03

1 业务背景

某卷烟厂动力中心建有1 个空压站房,含6 台英格索兰空压机和6 台干燥机以及配套储气罐。对当前空压系统进行深入分析,发现传统的空压系统尚存在许多不足,如生产用气变化频繁,须操作工到现场启停设备;对投入设备数量及参数进行调整依靠操作工个人经验设置;当空压机或干燥机发生故障时,不能快速切换备用机或停机;设备频繁加卸载,运行效率低下产生浪费;设备供气方案无法与生产用气情况实时匹配,产气端与用气端压力不匹配,或者在特定情况下,不能开启最优的设备组合,导致压力波动,加剧能耗损失等。

2 必要性与可行性

2.1 必要性

对该厂当前空压系统进行现状分析,总结如下:①单台空压机频繁加卸载,空载率高;②设备电机无过电流保护;③无法固定时间启停,能源浪费大;④生产用气需求变化,供需压力不匹配;⑤无法均衡设备运行时间。

当前空压系统的痛点:①站房10%~30% 的能源浪费;②压缩空气品质不稳定;③浪费人工。

产生上述问题的根本原因为:①缺乏数据监测与分析;②无法在数据分析基础上,进行AI 智能控制。

该厂空压站智能管控缺少手段,表现在生产用气发生变化时,需要专门安排人员启停设备,不能根据实时用气量对投入设备数量进行调整;各设备参数依靠操作人员个人经验设置,发生故障时,不能快速切换备机投入运行,容易对产品质量造成影响;不能开启最优的设备组合,产气端压力与用气端压力存在不匹配情况,造成能耗损失;现有的能源管控系统用于空压机运行数据监测,尚未实现智能控制,与空压机精细化管理要求还存在差距。

2.2 可行性

该厂现有空压系统已接入动力能源管理系统,为模型提供了前期的统计数据支撑;系统管路已安装部分压力表、流量计等仪器仪表,可在原有基础上加装传感器、摄像头等数据动态监控智能仪表,通过非侵入式施工实现系统改造。

(1)对站房现场配置安装1 台边缘智能服务器,通过Lora 实现秒级的控制指挥现场所有设备;在站房的母管上分别安装2 个压力变送器(1 主1 备)和1 个流量计,依靠母管压力和流量进行AI 算法控制,另外在母管上加装1 台露点仪,实现实时监测压缩空气露点情况。

(2)在空压机、干燥机、压力变送器、流量计、露点仪上各安装1 台数采网关。根据母管上的压力和流量实现对站房内的空压机、干燥机整体的实时智能控制和监测。

3 研究目标

总体目标:空压站输出稳定压力,实现能效最优。

具体目标:对空压站房6 台空压机的运行状态、运行参数进行监测,提供设备实时报警提醒,提供远程手动及定时启停操作。通过单点压力窄带恒压控制,解决多台设备层叠式压力带导致的系统压力过高带来的能耗浪费,同时通过压力、流量等多参数及设备优先级约束机制对设备进行调度控制,确保整个空压系统处于最优的运行工况。

4 建模准备

4.1 成本分析

构建空压系统数智化控制模型的成本分析公式为:总成本= 建模技术成本+硬件安装成本+ 培训成本+维护成本+其他相关成本-降低能耗带来的成本节省-降低维护成本带来的成本节省。

4.2 数据准备

为数智化控制模型收集和准备必要的数据。控制模型需要的数据类型包括:①历史数据。包括空压系统过去性能的数据,取自动力能管监控系统,例如,压力历史曲线、流量历史曲线等。②实时数据。包括控制模型中安装的传感器和智能仪表采集的数据。③环境数据。包括站房温湿度、空压机内部温湿度和其他可能影响空压系统性能的环境因素数据。该数据可用于调整系统参数以优化不同环境条件下的性能。④能源定价数据。包括有关能源成本的数据,主要是电能成本,包括高峰和非高峰电能费率。该数据用于开发基于当前能源价格优化能源使用的算法。⑤系统配置数据。包括有关英格索兰SH300 型无油水冷螺杆空压机系统特定组件的数据,包括每个组件的品牌和型号,以及他们的运行参数和规格。

5 建模逻辑

5.1 模型概述

对现场6 台空压机及6 台干燥机的运行状态、运行参数进行监测,提供设备实时报警提醒,提供远程手动及定时启停操作。通过智能控制单点压力窄带恒压控制,解决多台设备层叠式压力带导致的系统压力过高带来的能耗浪费,同时可通过压力、流量等多参数及设备投入优先级顺序机制对设备进行调度控制,确保整个空压系统处于最优的运行工况。

实现智能化控制一般分为两个步骤,即识别+ 调度。识别:用气需求是多少、供气能力有多少、设备运行时长多少等;调度:AI 算法建立模型、强化学习、精准控制。

5.2 模型介绍

5.2.1 模型目标

通过全数据采集分析实现智能化控制;利用智能AI 算法实现整站节能;通过预防性决策降低维护成本。

5.2.2 模型逻辑

空压系统的数智化控制模型基于反馈控制回路。该模型不断收集有关空压系统性能的数据,并使用这些数据调整系统设置以优化其性能。

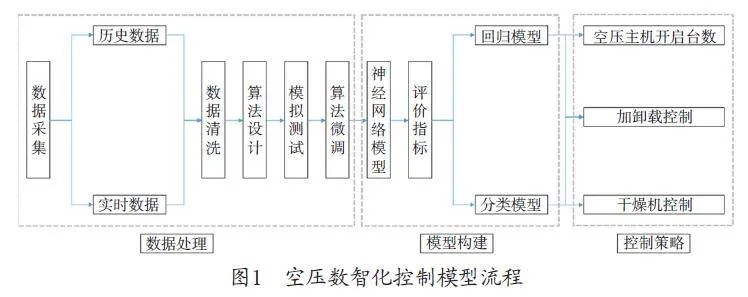

模型采用集中PLC 控制柜实现智能化算法控制,流程如图1 所示。步骤如下。

(1)收集和分析空压系统性能的历史数据,该数据将作为模型算法的基线。从传感器及智能仪表收集实时数据,该数据将提供有关系统性能的实时信息。

(2)对收集的数据进行清洗、组织,移除异常值或错误数据点,对不同来源的数据以及以与控制模型兼容的方式格式化数据。

(3)根据实际工况,基于供需动态匹配序列决策、窄带恒压技术,按供需匹配生成供需流量动态平衡AI 算法。以母管压力、流量作调控依据预测模型,充分利用设备效能,调整运行设备数量,将设备的加载率提高至90% 以上。

(4)使用模拟数据测试模型算法,根据反馈控制回路的序列决策微调算法以提高其准确性和有效性。采用母管压力与流量数据,根据供需模型触发调节。

(5)依托多开机浪费、运行组合效率低、单机能效低、后处理损耗、局部高压浪费等评价指标,分别建立回归模型和分类模型。

(6)验证模型以确保其符合预期结果。将模型的输出结果与实际性能数据进行比较,验证系统能保证供需平衡,实现按需供给,不断降低供需差异导致的卸载放空及压力波动的能耗浪费。

模型序列决策过程(实现供需实时动态匹配)如图2 所示。

(1)在任意时刻,决策者观察到系统当前所处的状态S(空压机加卸载状态、主机运行时长、母管压力及流量、空压机单台流量、生产用气量等)。

(2)根据这个状态从可行的决策行为中选一个行动A(空压主机启动或停机、加/ 卸载、切换备机、干燥机的启动/ 停止等)。

(3)这个行动对系统后续运行产生两方面影响:①产生一个即时的奖励或惩罚R ;②系统下一阶段的状态按某种规律P 产生变化(生产用气量大决策增开设备,提高加载时间;生产用气量小决策控制设备卸载或停机;先停工频、优先启动变频机、按优先级顺序启动、平衡设备运行时间)。

(4)决策行为循环往复,算出使整体收益最大的策略π(空压站根据生产用气量输出稳定压力,实现能效最优)。

5.2.3 输入数据

输入数据分为模型传感器和智能仪表采集的实时数据、主机的状态参数及历史数据库中的统计数据。这些数据又包括:①空压主机数据。包括入口真空压力、二级进气压力、二级排气压力、压缩机排气压力、一级排气温度等。②干燥机数据。包括干燥机各阀门状态、进口压力、进口温度、出口压力、再生排气温度、后冷进口温度、后冷出口温度等。③储气罐数据。包括各储气罐的压力、温度、精过滤器压差等。④分气缸数据。包括主分气缸、卷包、制丝分气缸及母管的气体压力、温度、流量数据。⑤冷却塔系统。冷却水进水温度、出水温度、循环泵频率、风扇电机状态等。⑥其他状态参数。加/ 卸载状态、主机报警状态、一级温度报警、二级温度报警、进气真空度报警等。⑦历史统计数据。单机设备能耗、主机正常运行时间、用气量累计和其他相关数据。

5.2.4 输出数据

5.2.4.1 空压系统主机的控制输出

(1)设备自定义启停。自定义启停时间,按照计划时间开启和关闭设备。

(2)设备开启组合。根据生产用气及设备优先级动态决策自动开启最优设备运行组合。

(3)自动加/ 卸载。当用气减少时,自动控制设备卸载、停机,当用气增加时,自动控制待机设备启动加载。

(4)故障切换备机。设备发生重故障时,自动停机切换并启动备机,防止低压风险。

(5)均衡设备运行时长。根据策略均衡设备运行时间,运行时间长的先停,运行时间短的先启。

5.2.4.2 干燥机控制输出

实现干燥机远程启停,并监测其运行状态和故障状态,提供故障信息提醒。

(1)当空压机启动时,对应的干燥机立即启动,保证气体质量。

(2)当空压机停机时,对干燥机进行较短的延时停机控制。

(3)当干燥机发生故障停机时,设定短暂延时后自动停止对应的空压机并进行锁定,不再参与智能控制。

6 效果验证

6.1 可量化收益(单位能耗)

降低管网平均压力:从670~780 kPa 降至680~730 kPa,降低能效比为0.2×7%=1.4%,收益=685 万元×1.4%=9.59 万元/a,综合成本下降1.4%。减少卸载节能空间:根据用气需求匹配空压机启停加卸载,将工频机加载率提高至98% 以上,节能空间为4%,年收益=685 万元×4%=27.4 万元/a, 综合成本下降4%。

6.2 非量化收益(潜在价值)

数字化能效监测:数字化大屏实时监控全设备运行状态,故障在线预警,保养周期提醒。降低运维成本≥ 30%,6 000 元/a。

智能化无人值守:空压机自动控制,AI 算法自主调参,设备优先级动态决策,附属设备智能控制。按需供气,智能调机,省人提效。减少人工成本≥ 50%,60 000 元/a。

隐形成本:因压缩空气稳定性及品质不良导致增加的其他成本费用,包括:①车间产品不良成本费用;②气动元件购买费用;③气动设备维修费用;④气动设备停机损失费用;⑤设备损坏提前购置费用。降低产值成本≥ 0.8%。

6.3 预期收益

通过计算分析,按现状在不置换改造空压机的状态下,该厂空压站房使用数智化控制模型后,可在原有的用电基础上最少节省用电约37 万元/a,在现有基础上至少节能5.4%。

7 结束语

随着行业数字化转型工作的深入,传统的空压系统运行模式已不能满足现代企业数字化,以及智能化的发展需求,空压系统的数智化改造成为智能工厂建设的必然要求。通过对某卷烟厂空压系统数智化控制模型进行研究,企业可在能源效率、成本节约和整体生产力方面取得显著效益。

参考文献

[1] 姚岚,张东平,王红梅,等. 企业空压机节能改造技术[J].中国科技信息,2015(23):69-70,54.