无机增强材料对透水混凝土强度和渗透性的影响

2024-10-16国越皓宋思成孙建伟

关键词:无机增强材料;透水混凝土;抗压强度;孔隙率;渗透系数

0引言

透水混凝土也称透水地坪,是一种主要应用于路面工程的多孔铺装材料。与普通混凝土相比,透水混凝土的骨料一般具有间断级配或者单一级配,所以其内部有大量多孔蜂窝状结构,具有透气、透水和轻质的特点。透水混凝土的应用有利于缓解城市的“热岛效应”,有效地节约城市水资源并补充地下水,是维护生态平衡、建设“海绵城市”的重要途径。以日本为例,政府大力推行“雨水渗透计划”,将透水材料广泛应用于城市停车场、人行道等轻载道路,使得东京对雨水资源的有效保持量由48.2%增长到94.6%。

然而,透水混凝土的特殊结构形式造成其力学性能较差,这是透水混凝土至今尚未被广泛应用于普通道路的主要原因。许多研究通过改变透水混凝土的设计参数来改善混凝土的力学性能,如降低水胶比和骨胶比、减小骨料粒径、掺加增强材料等。其中,掺加无机增强材料是研究的热点之一。Ramadhansyah等和Yusak等尝试将不同细度的纳米Si02掺人透水混凝土中来改善透水混凝土路面物理和化学性能,发现具有特定细度的纳米Si02(粒径为65.84nm)配置出的透水混凝土性能最佳。徐方等和蒋勇等认为在混合料中加入硅灰等矿物掺和料,能够有效地提高透水混凝土的抗压强度。Chen等和Lian等认为硅灰只有和高效减水剂配合使用,才能显示出其“微集料效应”。综上所述,硅灰等无机增强材料对于透水混凝土的抗压强度具有一定的增强作用,但是其掺量还有待更系统地研究。因此,笔者以惰性石英粉、常用细砂骨料和普通硅灰为无机增强材料,以抗压强度、渗透系数及有效孔隙率为关键指标,分析了无机增强材料的掺量对透水混凝土的影响规律及其与透水性参数的关系,旨在配制出抗压强度高且透水性能好的透水混凝土。

1试验设计

1.1原材料

碎石采用粒径为5~10mm的单级配碎石,表观密度为2700kg/m3。凝胶材料选用金桂兰水泥厂生产的P.C 42.5R复合硅酸盐水泥。硅灰采用甘肃三远硅材料有限公司生产的S90级硅灰。石英粉的比表面积为420m2/kg,细砂的细度模数为1.8,拌和用水为自来水。选用Fe203系颜料调节混凝土的颜色。采用固含量为40%的聚羧酸系高效减水剂调整浆体的工作性能。原材料各项指标均符合规范要求。

1.2配合比及试件制作

本试验设置纯水泥混凝土作为空白对照组,对3种无机增强材料即硅灰、石英粉和细砂分别进行研究和分析,每组设置不同的掺量:石英粉2%、4%、6%、8%、10%(占粗骨料用量),细砂2%、4%、6%、8%、10%、12%、14%(占粗骨料用量),硅灰2%、4%、6%、8%、10%、12%、14%(占胶凝材料用量)。为保证透水混凝土的实用性,以C25强度等级为目标,最低有效孔隙率不低于10%。混凝土水胶比均为0.3,颜料掺量为胶凝材料总量的8%。

采用水泥裹石法进行搅拌,流程如图1所示。首先,将所有骨料加入润湿后的搅拌锅;其次,加入约30%的水(骨料30min内吸水量).搅拌30s,保证骨料表面被润湿;然后,将混合均匀的所有粉料加入搅拌锅,搅拌60s,使粉料和骨料充分混合;最后,加入含有减水剂的剩余水,搅拌180s,使骨料周围形成厚度均匀的水泥层。新拌透水混凝土的最佳工作状态为能用手将其攥成团而不分散,此时水泥浆体能均匀包裹骨料,且骨料之间黏结性较好。本试验所用试模的尺寸为100mmx100mmx100mm,采用低频振动的方式将浆料分两次装入试模,保证所有试件具有相同的振动时间和松铺比。覆膜养护24h后脱模,将试件放人恒温恒湿环境下(温度为20℃,相对湿度为95%)养护至测试龄期。

1.3试验方法

渗透系数是衡量透水混凝土的一个重要指标,指单位水力梯度下通过单位面积的渗流量。采用透水系数测试仪对养护28d的试件进行渗透系数测定:用防水胶带将试件4个侧面封闭,封闭面要紧密光滑以减小水从侧壁间隙渗漏造成的测试误差,之后塞人与其尺寸相配的仪器夹具中,使水流从上下表面通过。透水混凝土的总孔隙由连通孔隙、半连通孔隙及封闭孔隙组成。其中:连通孔隙和半连通孔隙可以使水通过、排出或者储存,称为有效孔隙,对应的孔隙率称为有效孔隙率;封闭孔隙由于完全闭塞,水不能进入其中,因此称为无效孔隙。本试验中孔隙率指混凝土中的有效孔隙率,通过饱水法测试。首先,将测试完渗透系数的试件底部密封,称量此时试件的质量,然后将试件浸满水称量,计算质量差占标准模具满水质量的比例。本试验同时对透水混凝土试件的3、7d和28d抗压强度进行了测试。

2试验结果与讨论

2.1石英粉对透水混凝土性能的影响

掺加石英粉作为无机增强材料后,透水混凝土在不同龄期的抗压强度如图2所示。从图2来看,掺加石英粉后,透水混凝土各龄期的抗压强度随石英粉掺量增大呈现增大趋势。当石英粉掺量为2%和4%时,透水混凝土抗压强度与对照差别不大.3d抗压强度都为16MPa左右,28d抗压强度都不足25MPa。然而,当石英粉掺量为6%时,透水混凝土早期(3d和7d)抗压强度都增大10MPa左右,3d强度已经达到25MPa。随着石英粉掺量的增大,透水混凝土的抗压强度持续增大,当掺量为10%时,28d抗压强度超过30MPa。由此可见,当石英粉掺量超过4%后,其对透水混凝土抗压强度的增强作用是非常明显的。一方面,石英粉的细度与水泥相当,石英粉的掺加为水化产物的形成提供了更多的成核位点,加速了水化反应;另一方面,石英粉发挥了“微集料效应”,在水泥颗粒之间及水泥与粗骨料之间起到有效的物理填充作用。更为重要的是,石英粉是以占比粗骨料的形式掺加,并不改变整个体系中水泥的总量,但减小了水胶比。因此,石英粉掺量越大,对透水混凝土抗压强度的增强作用越明显。

石英粉掺量对透水混凝土渗透性的影响如图3所示。由图3可知,掺石英粉的透水混凝土孔隙率与渗透系数的变化规律一致,整体来看,透水混凝土的孔隙率维持在10%~14%,渗透系数维持在4~9mm/s。当石英粉掺量较小时,透水混凝土的孔隙率和渗透系数与对照相比变化不大。当石英粉掺量达到6%时,透水混凝土的孔隙率与渗透系数明显减小。随着石英粉掺量继续增加,孔隙率与渗透系数变化不大,孔隙率维持在10%左右,渗透系数保持在4.5mm/s左右。结合抗压强度来看,石英粉作为透水混凝土的无机增强材料时,应至少占粗骨料总量的6%,才能使透水混凝土强度等级达到C25(孔隙率为10%左右,渗透系数约为4.0mm/s)。

2.2细砂对透水混凝土性能的影响

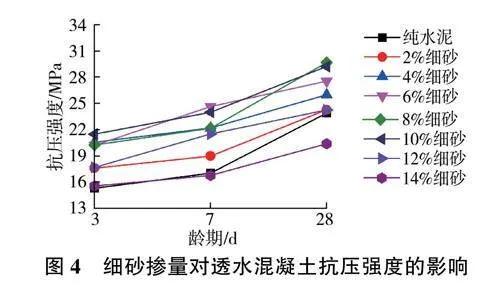

掺加细砂作为无机增强材料的透水混凝土在不同龄期的抗压强度如图4所示。由图4可知,掺加细砂后,透水混凝土的抗压强度波动较大,在其掺量为10%时透水混凝土的抗压强度达到最大值。具体来说,当细砂掺量为6%时,透水混凝土28d抗压强度已经超过25MPa;当细砂掺量为10%时,透水混凝土3d抗压强度达到22MPa,28d抗压强度达到28MPa;当细砂掺量超过10%后,透水混凝土抗压强度明显减小。究其原因,掺加少量细砂相当于加入少量细骨料,会降低基体内部大孔的孔隙率,从而增大抗压强度。但是当细砂掺量继续增大时,会减少粗骨料表面水泥浆体的包裹厚度,且采用低频振动方式振捣时,砂浆比较容易沉积在混凝土下部,使得透水混凝土的均质性变差,从而对抗压强度产生不利影响。

细砂掺量对透水混凝土渗透性的影响如图5所示。由图5可知,不同细砂掺量透水混凝土的孔隙率与渗透系数的变化规律一致,整体来看,透水混凝土的孔隙率维持在9%~14%,渗透系数维持在3.5~9.0mm/s。细砂掺量小于10%时,透水混凝土孔隙率与渗透系数随细砂掺量增大基本呈现减小趋势:细砂掺量为10%时,透水混凝土孔隙率最低、渗透系数最小,孔隙率低于目标孔隙率10%,此时渗透系数为3.5mm/s;细砂掺量超过10%时,孔隙率与渗透系数又随细砂掺量增大而逐渐增大。结合抗压强度来看,本研究中细砂用量应占粗骨料用量的6%~8%才能使透水混凝土28d抗压强度等级达到C25,孔隙率在10%以上。

2.3硅灰对透水混凝土性能的影响

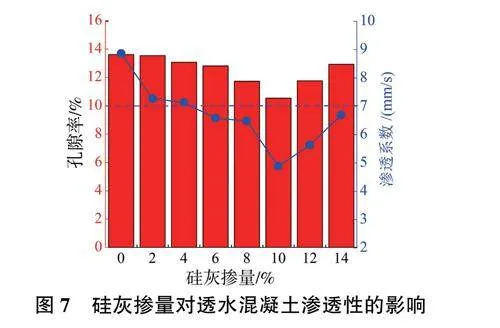

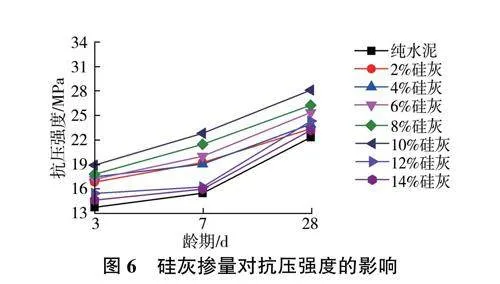

掺加硅灰作为无机增强材料的透水混凝土在不同龄期的抗压强度如图6所示。由图6可知,随着硅灰掺量增大,透水混凝土的抗压强度先增大后减小,在硅粉掺量为10%时抗压强度达到最大值。具体来说,与纯水泥透水混凝土相比,硅灰掺量即使只有2%,透水混凝土抗压强度也明显增大。当硅灰掺量为6%时,透水混凝土28d抗压强度达到25MPa。硅灰掺量继续增大到10%时,透水混凝土抗压强度达到最大值,此时其3d抗压强度约20MPa,28d抗压强度接近30MPa。究其原因:一方面硅灰的“微集料效应”使得较细的硅灰颗粒填充于水泥颗粒之间,改善了胶凝材料的级配,将原本束缚在其中的水分置换出来,置换出的水能和水泥颗粒继续反应,最终提高了混凝土的力学性能;另一方面来源于硅灰的“火山灰效应”,硅灰中活性Si02与水泥水化产物Ca(OH)2反应生成了更多的C-S-H凝胶。研究表明,掺加硅灰使得C-S-H凝胶的钙硅比明显降低,更多的Si-0键使C-S-H凝胶的网状结构更致密,对基体的强度产生有利影响。然而,当硅灰掺量超过10%时,透水混凝土抗压强度急剧减小,硅灰掺量为12%和14%的透水混凝土与纯水泥透水混凝土的强度相差不大。原因是随着硅灰掺量的大幅度增加,大量比表面积很大的硅灰颗粒吸附了过多的水分,使得水泥基体中自由水减少,无法有效继续进行水化反应,同时也使浆体的工作性能变差,最终导致抗压强度急剧减小。

硅灰掺量对透水混凝土渗透性的影响如图7所示。由图7可知,掺加硅灰作为无机增强材料时,透水混凝土的孔隙率与渗透系数的变化规律一致,整体来看,透水混凝土的孔隙率维持在10%~14%,渗透系数维持在5~9mm/s。在硅灰掺量小于10%时,透水混凝土的孔隙率和渗透系数与对照相比变化都不大,这说明虽然少量硅灰对抗压强度的贡献较大,但是加入少量硅灰对材料的透水性能不产生明显的影响。当硅灰掺量为10%时,透水混凝土孔隙率最低,渗透系数最小。

综上所述,硅灰掺量须控制在6%~10%,才能使透水混凝土28d抗压强度等级达到C25、孔隙率在10%以上、渗透系数在5mm/s以上。

2.4渗透系数与孔隙率之间的关系

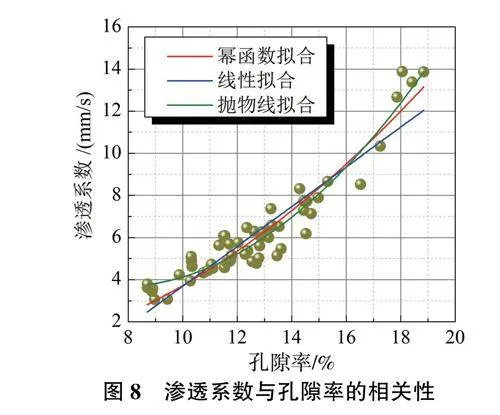

与相同水胶比的普通混凝土相比,透水混凝土的强度之所以低很多是因为透水混凝土中存在大量的孔隙,基本上是肉眼可见的宏观孔,而这些孔中有效孔直接影响了透水混凝土的渗透系数。为了探索透水混凝土渗透系数K与孔隙率P之间的函数关系,对本试验所得结果进行统计,并对统计结果分别进行了线性回归、二次函数回归和幂函数回归,结果如图8所示,拟合的方程式分别为

线性回归、二次函数和幂函数回归确定系数R2分别为0.86008、0.92704和0.90524,可见二次函数拟合效果较好。因此,在水胶比和总的胶凝材料用量确定的情况下,不同增强材料对应透水混凝土的渗透系数都随着有效孔隙率的增大而增大,原因可能是孔隙率增大,混凝土内部供水通过的连通孔道增多,实际过水面积增大,以及水受到的阻力减小,导致单位时间内水通过的量增加,因而渗透系数增大。

此二次函数非常适用于工程现场测试,可通过直接测量孔隙率间接得到其渗透系数,从而大大提高现场试验的可操作性。需要指出的是,图中的渗透系数和孔隙率的结果是在实验室内较为理想的成型条件下测得的,而在路面实际施工过程中,诸多影响因素使得孔隙率往往大于室内试验结果,相应的渗透系数亦应有所增大。

3结论

1)掺加一定量的石英粉、细砂和硅灰作为无机增强材料后,透水混凝土的抗压强度均有所增大。

2)为了使透水混凝土抗压强度达到C25强度等级且具有良好的渗透性,石英粉用量应至少占粗骨料总量的6%.细砂用量应占粗骨料总量的6%~8%.硅灰用量应占胶凝材料总量的6%~10%。

3)在只考虑有效孔隙率对渗透系数的影响时,可用二次函数很好地表达透水混凝土渗透系数与有效孔隙率之间的关系。