24110工作面强制放顶安全管理

2024-08-22赵贺

摘 要:为减小24110综采工作面初次来压时顶板大面积垮落而形成的飓风,避免造成工作面设备和施工人员受伤,采用深孔预裂爆破技术强制放顶,根据煤层顶板破拆原理,并结合4上号煤层顶板实际情况,58个炮眼分别设计在工采面两条顺槽内,以保证工采面初压时的安全生产。

关键词:综采工作面;初次来压;预裂爆破;强制放顶;炮眼

中图分类号:TD823 文献标志码:A 文章编号:2095-2945(2024)24-0146-05

Abstract: In order to reduce the hurricane caused by the large-scale collapse of the roof during the initial pressure of the 24110 fully mechanized mining face, which caused injuries to the equipment and construction personnel of the working face, deep hole pre-splitting blasting technology was used to force the roof caving. Based on the principle of coal seam roof demolition and according to the actual situation of the roof of the 4th upper coal seam, 58 blast holes are designed in two grooves of the mining face respectively, so as to ensure the safe production during the initial pressure of the mining face.

Keywords: fully mechanized mining face; initial pressure; splitting blasting; forced top caving; blasthole

24110综采工作面走向676.8 m,倾向216 m,煤层平均厚3 m,上覆岩层约24.3 m,煤层顶板以中粒砂岩为主;为减小24110综采工作面初次来压时顶板大面积垮落而形成的飓风,避免造成工作面设备和施工人员受伤,采用深孔预裂爆破技术强制放顶[1-2],根据煤层顶板破拆原理[3-4],并结合4上号煤层顶板实际情况,在工作面2条顺槽内分别设计58个炮眼,以此保障工采面初压时的安全生产。

1 基本情况

1.1 工作面赋存情况

24110工作面位于太原组上部4上号煤层,该煤层全井田赋存,上距K3标志层1.2~4.7 m,煤层厚约3 m,为中厚煤层,含1~2层夹矸,结构简单。

1.1.1 煤层顶板

直顶:中粒砂岩,厚3.04 m左右,成分主要是石英,次之长石。

基本顶:中粒砂岩,厚8.37 m左右,灰白色,层状巨厚,组成主要为石英。

1.1.2 煤层底板

直接底:粉砂岩,厚度约4.8 m,浅灰色,水平层理,节理发育,平坦状断口。

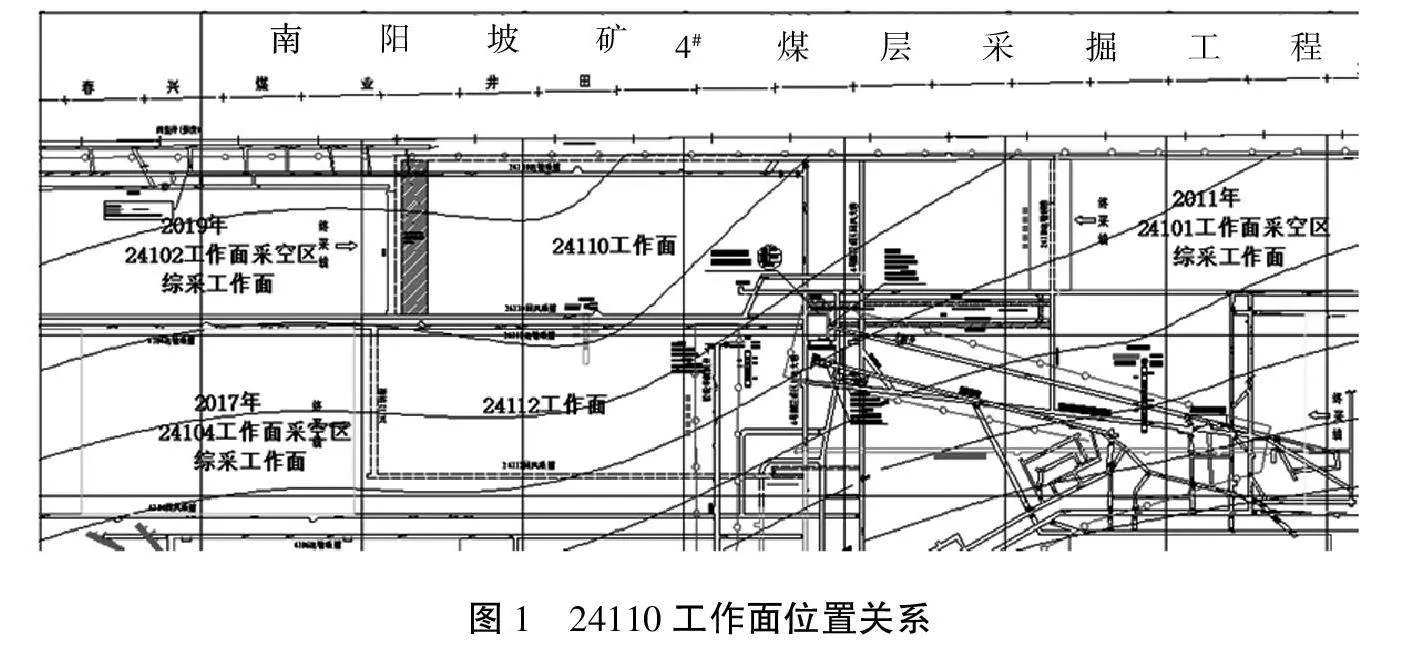

1.2 工作面位置关系

24110工作面位于本井田4上号煤北翼如图1所示,东侧为24101工作面采空区(间距149 m)、南侧8 m为24112工作面实体煤层、西侧为原24102工作面采空区(留设41 m实体煤柱)、北侧为南阳坡矿井北边界(留设20 m保护煤柱),上覆3号实体煤层,层间距约为31 m,下覆6号煤实体煤层,层间距约为42 m。

2 强制放顶施工安全管理

2.1 爆破钻孔布置方案

2.1.1 切眼内爆破孔布置

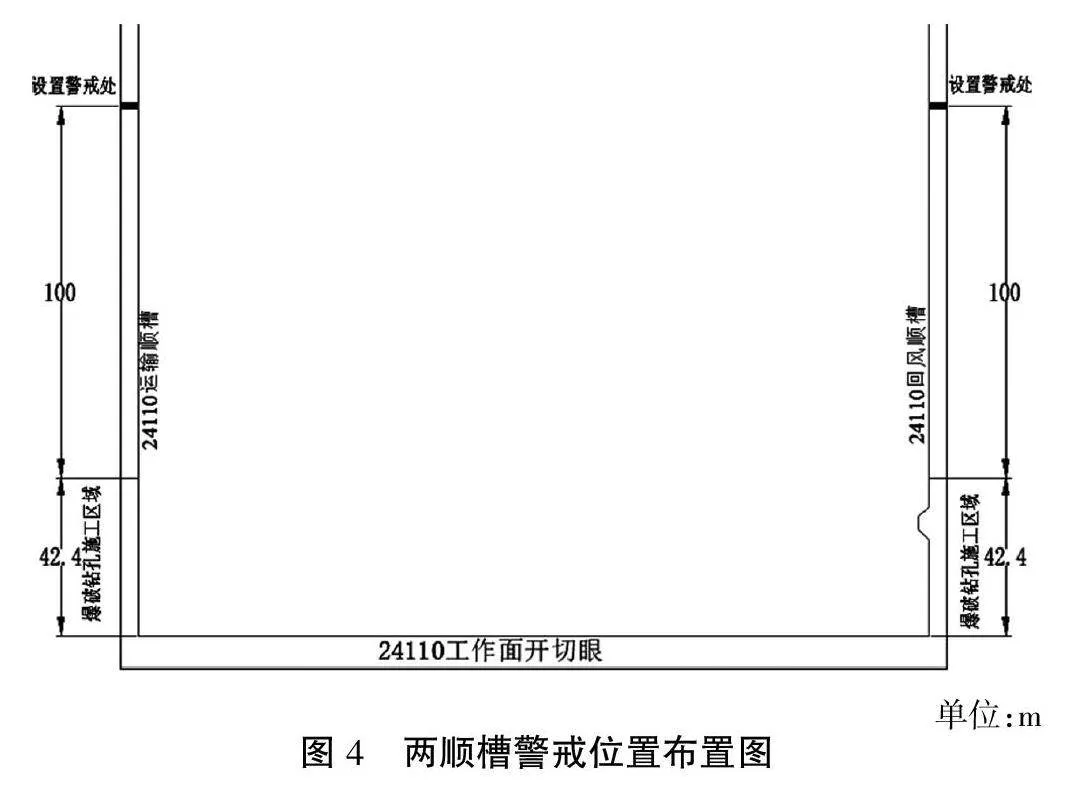

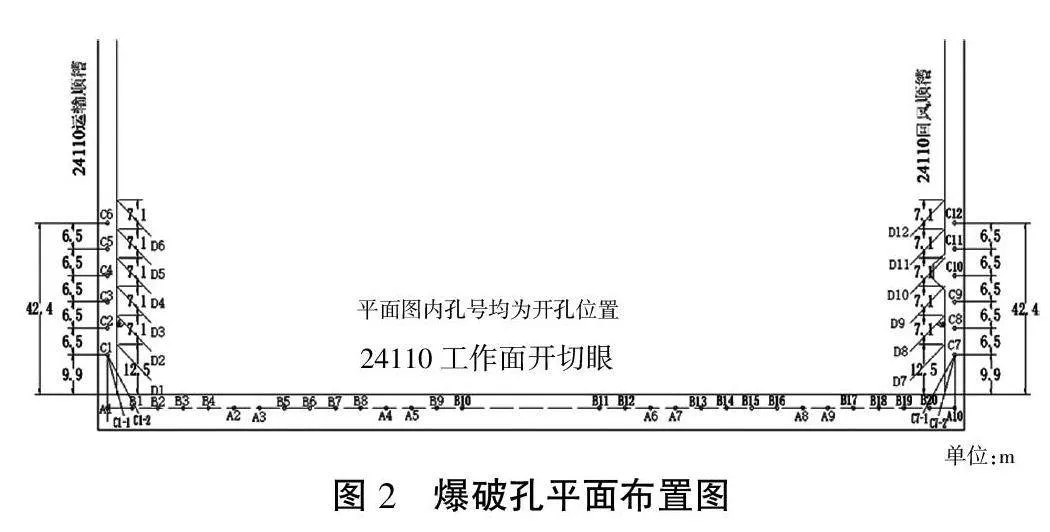

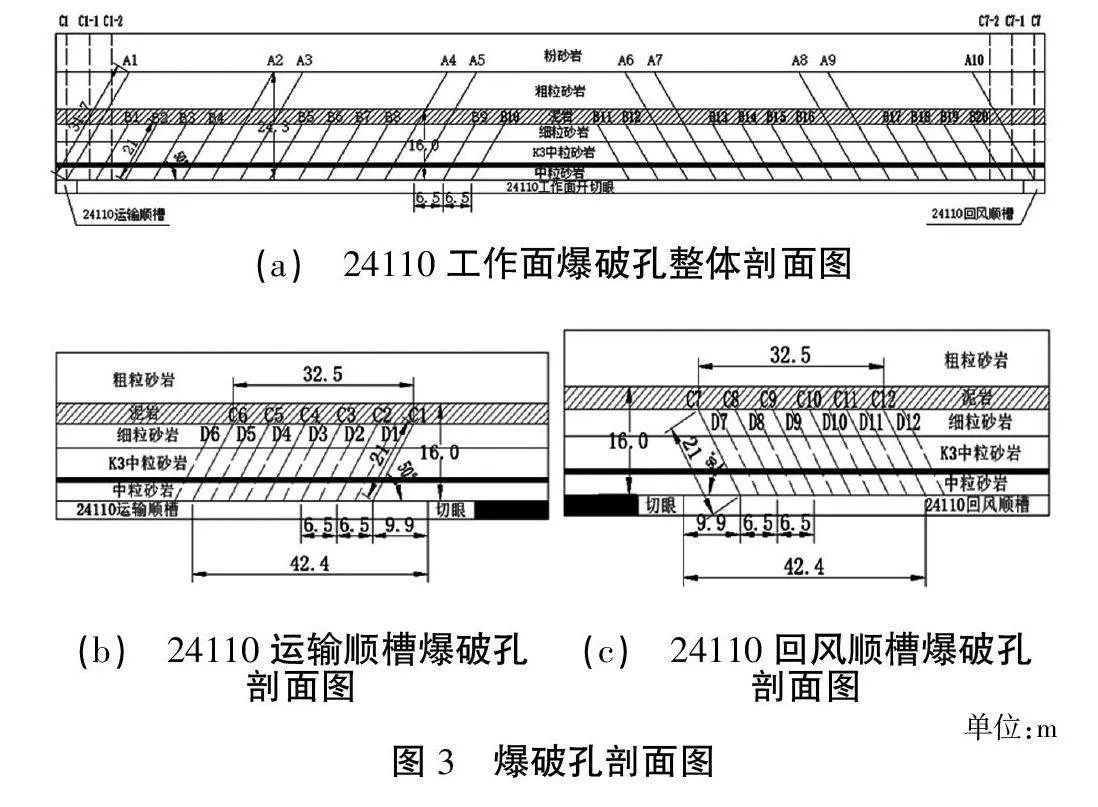

根据24110工作面地质资料和上覆岩层厚度,由于顶板岩性为中硬硬度,按采高4倍计算其采空区冒落带高度(采高为3 m,冒落带高度为12 m)。从两顺槽往切眼方向相向进行深浅孔交错布控,布置爆破放顶钻孔30个孔,孔间距6.5 m,仰角均为50°(其中深孔10个,孔深31.7 m,垂高24.3 m;浅孔20个,孔深21 m,垂高16 m),孔径均为φ75 mm,距回采煤壁1.0 m处呈“一”型施工,钻孔布置如图2所示,钻孔参数见表1。

2.1.2 两顺槽内爆破孔布置

为确保回采过程中更好地保证两端头处顶板完全垮落,从两顺槽往切眼方向相向进行深孔交错布控,在两顺槽端头30 m范围内各布置14个孔,仰角均为50°,孔深21 m,孔与孔间距6.5 m,孔径均为φ75 mm,各个孔参数见表1,爆破孔剖面图如图3所示。

2.2 爆破步骤安全管理

2.2.1 炮孔质量检查

要确保炮眼成孔开孔位置和角度准确,达到炮孔偏斜度要求,并测量钻孔实际深度,对钻孔内的煤(岩)粉渣进行清理,确保爆破预裂强制放顶质量。

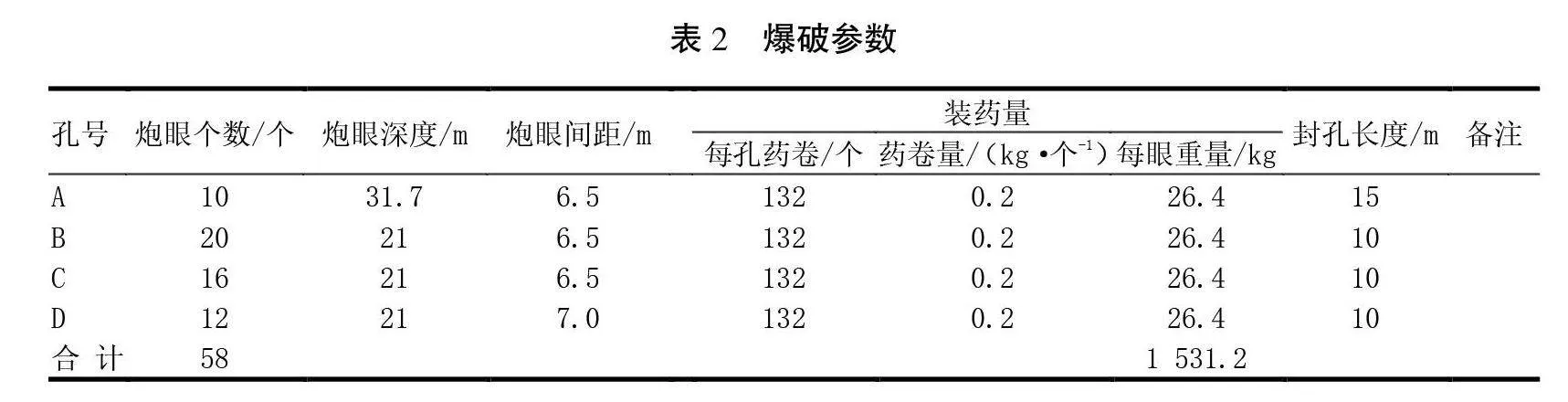

2.2.2 爆破参数

本次爆破选用2号岩石矿用粉状乳化炸药连续串装药结构,药卷规格为φ35 mm×250 mm,重量为0.2 kg/卷。雷管为煤矿许用数码电子雷管,封眼材料用黄泥,FD-200D型起爆器起爆,双芯胶质母线,长度不得低于120 m,爆破参数见表2。

由表2可知,爆破钻孔共计58个,爆破药量为1 531.2 kg;其中A孔10个,炸药量264 kg;B孔20个,炸药量528 kg;C孔16个,炸药量422.4 kg;D孔12个,炸药量316.8 kg。

2.2.3 爆破钻孔施工顺序

按照24110工作面开挖眼和两条顺槽的布置和现场情况,从两条顺槽到开切眼中间依次进行施工钻孔,每天2班,每班6人进行钻孔施工作业,每天每班6孔进行爆破施工,计划在5日内完成58个爆破孔的施工。

钻孔施工时排除钻孔内所有煤渣,要求钻机在钻孔规定深度下空转5 min,经钻杆探孔确定塌孔情况后,方可装药。一旦发生塌孔,则用钻机加钻杆涮孔,利用高压水的冲力,将钻杆捣碎的煤渣从孔内排除。

3 爆破安全管理

3.1 运输炸药

①运输线路:地面炸药库→胶轮车副斜井→4号煤层辅运大巷→4号煤层采区辅运联巷→24110回风顺槽→工作面切眼→各装药孔位置。②专职爆破员运输电子雷管,严禁混装炸药和雷管。③安监员全程监督检查车辆装、卸运输作业,发现异常情况及时处理并报告调度室。④井下运送爆破物资的车辆出车前必须接受检查,不得用栏杆抬高车厢,并在车辆上加装接地链,行走速度不得超过15 km/h,车辆必须悬挂反光警示,标志上写有“危险”字样。⑤在运输炸药期间,需要停止所有井下作业车辆的运行,以确保炸药能够顺利无中断地直达目的地。

3.2 装药前准备工作

①装药前必须先检查通风是否正常;进行敲帮问顶及巷道支护是否安全可靠;同时,对炮棍、拉绳的完好状况进行检查,做到无安全隐患后才能装车。②装药前一定要用炮棍将炮眼捅到孔底后,再进行试孔,确保炮眼达到要求后,方可上药。③装药前用压风吹除眼孔内的煤粉、岩粉,以防装药时煤粉夹在药卷之间,造成煤粉被爆破引燃。④装药前附近20 m范围内瓦斯浓度小于0.8%,方可装药。⑤装药前要对两顺槽及工作面开切眼喷雾洒水降尘。⑥装药前24110工作面内所有电器设备必须停电闭锁。

3.3 制作药卷、装药

①将导爆索预留一段,用透明胶带固定在管口外(管口做成束口),根据装药长度截取足够长的导爆索。②钻孔倾角过大,药卷尾部应加防退装置,可以用废旧的硬纸箱充填以增加摩擦力防止药卷下滑。③推送过程中如遇阻力过大,严禁大力推送,应来回轻轻活动缓慢推入,严禁扯拉导线。④装药时要一手拉脚线,一手拿木制或竹制炮棍将药卷轻轻推入眼底,用力要均匀,使药卷紧密相接。药包装完后要将两脚线抹端扭结。⑤引药都应装在全部药卷的一端,不得将引药夹在两药卷中间。⑥严禁在装药过程中代替木制炮棒使用,如铁管等。⑦如果在装药时发现药卷卡住或堵塞,不能强行装入,也不能用力拉扯炮线,可以采用封孔爆破。⑧为防止炮线外皮磨破或拉断,送药时尽量一次到位深孔,严禁使用有接头炮线。⑨装药完毕,剩下的炸药装进特制的箱子,上好锁。

3.4 封孔

每个孔的封口长度不应小于10 m,必须保证在钻孔内封好炮泥,使其加满捣实;在封孔完成后对各导线进行导通实验,导通合格后方可进行下一步操作。

3.5 爆破设置警戒

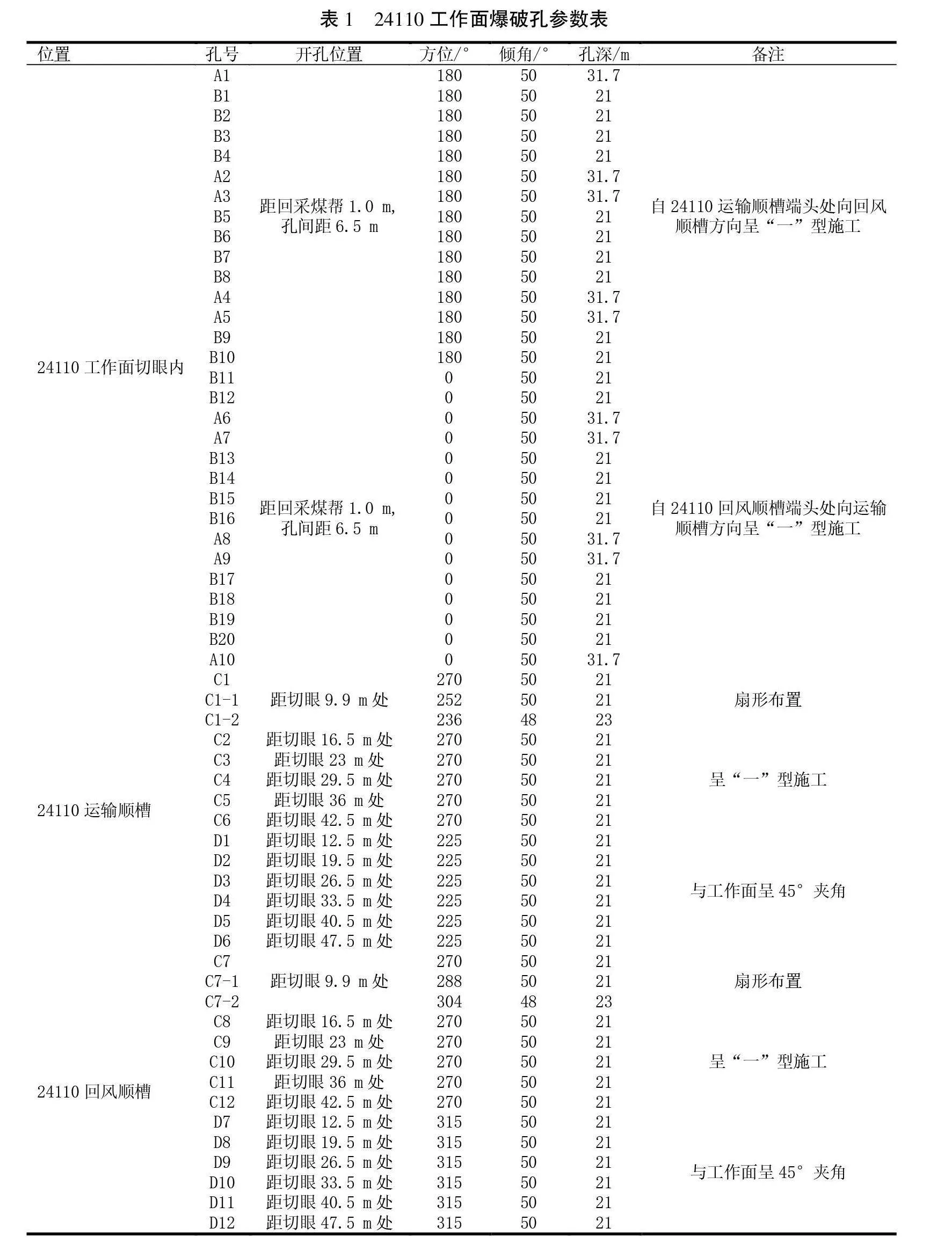

①警戒距离:警戒距离爆破距离不得小于100 m,24110运输顺槽回风顺槽均在距爆破点100 m处设置警戒,在警戒岗点由专人担任警戒,带班矿领带和安全员现场布控,严禁其他人员误入,警戒位置如图4所示。②24110作业面所有职工必须在爆破前全部撤到24110运输便槽的安全位置,等候爆破前的安全检查。严禁任何人员在爆破地点顺风一侧逗留,直至工作面爆破任务结束,待炸散炮烟超过15 min后,方可重新派人前往警戒区域。警戒人员必须等待撤回通知,不能自行撤回。③从事警戒工作的人员不得离开警戒线,在此期间戒备人员必须严禁进入警戒范围,包括本人,同时任何人必须无条件服从爆破警戒人员的指挥,直至爆破警戒解除为止。④对工作面炮烟吹散情况进行检测确认,空气合格,无冒顶片帮等危险危害因素,待爆破警戒解除后方可进入。

3.6 爆破工作

①各组炮眼全部装好后,将电子雷管的脚线与专用爆破母线分别采用并联接入的方式连接,待爆破母线全部符合要求后,再由爆破员沿路检查完毕后退出。②爆破人员第一时间发出爆破信号后,撤到爆破地点。③接到班长的爆破命令后,爆破员将爆破母线连接到发爆机上,再将巡视口令输入放炮机。④巡检指令显示正常后,第二次发出爆破信号,等待5 s给放炮器输入放炮指令,放炮器指示灯亮稳定后,按下放炮器放炮按键,电雷管起爆。⑤起爆电子雷管后,从起爆器的接线柱上取下母线,拧成麻花状,引起短路。⑥放炮母线不得有明接头。⑦严禁用工作面动力电源进行放炮,严禁放明炮。⑧通电后如遇拒爆,爆破员必须短接爆破母线,沿线检查前需等待15 min。

3.7 爆破执行制度规定

①“一炮三检”制度。即装药前、爆破前、爆破后必须检查爆破地点附近20 m范围内风流中的瓦斯浓度,若瓦斯浓度超过0.8%时,严禁装药爆破。②“三人连锁爆破”制度。即爆破前,爆破员将放炮警戒牌交给班长亲自派专人看守,煤尘浓度进行检查合格后,再将放炮警戒牌交给爆破员,鸣哨后进行爆破,爆破结束后三张牌各归其主。③“三保险”制度。即站岗、设置警标、吹哨。

3.8 处理拒爆的措施

①处理拒爆、残爆时,必须在班、组长指导下进行,并应在当班处理完毕。如果当班未能处理完毕,当班爆破工必须在现场向下一班爆破工交接清楚。②爆破工在通电后,如果遇到拒爆的情况,必须从电源上拆下爆破母线,拧成短路状态,然后顺着线路一根根地排查。由于连线不良造成的拒爆,可重新连线起爆。③在距防爆眼0.3 m处,再打与防爆眼平行的新炮眼,重新装药起爆。④严禁将原放置的起爆药卷用镐刨或从炮眼中取出或将电雷管从起爆药卷中拔出。⑤处理拒爆的炮眼爆炸后爆破工必须详细检查炸落的煤、矸,收集未爆的电雷管。

4 结束语

通过执行上述预裂爆破安全管理措施确保爆破工作顺利进行,顶板预裂未形成大面积垮落,顶板初次来压较小,未对工作面设备及人员造成伤害,确保工作面正常生产。

参考文献:

[1] 任晓东.中深孔预爆破技术在特厚煤层综放工作面初次放顶中的应用[J].煤炭工程,2016,48(5):43-46.

[2] 宋占有.酸刺沟矿首采面深孔预裂爆破强制放顶技术[J].煤矿开采,2010,15(4):103-105.

[3] 彭洋洋.综采工作面强制深孔欲裂爆破工艺在沙坪煤矿的运用[J].煤炭工程,2018,50(S1):88-90.

[4] 张书军,杨胜利,王兆会,等.综采工作面厚硬顶板预裂爆破技术研究[J].煤炭工程,2018,50(2):10-15.