电解极板高效烘干系统设计与应用

2024-08-22王春艳

摘 要:电解是金属提纯的主要方法,而电解锰在洗涤后、剥离前需要烘干,以避免锰在潮湿的环境下被氧化。目前,大多数生产企业在清洗和烘干过程中采用人工操作,劳动强度大,生产效率低,烘干能耗高。该文结合我国电解锰后处理装备发展的现状,通过对极板烘干机理的研究,提出将吹干与烘干结合,在电解极板洗涤后进入烘箱前增加风刀吹干,将极板表面水分预先吹落,再对极板进行烘干的高效烘干系统,该技术应用于某大型电解锰企业的新建20 kt/a电解锰项目上,实现极板后处理作业自动生产,同时烘干综合能耗降低30%以上的良好效果。

关键词:电解;极板;烘干;系统设计;电解锰

中图分类号:X38 文献标志码:A 文章编号:2095-2945(2024)24-0114-04

Abstract: Electrolysis is the main method for metal purification, and electrolytic manganese needs to be dried after washing and before stripping to avoid oxidation of manganese in humid environments. At present, most production enterprises use manual operations in the cleaning and drying process, which results in high labor intensity, low production efficiency, and high drying energy consumption. This paper combines the current situation of the development of electrolytic manganese post-treatment equipment in Chinaand, through the study of the drying mechanism of the electrode plate, proposes an efficient drying system that combines blow drying and drying. After washing the electrolytic electrode plate and entering the oven, an air knife is added to blow dry the surface moisture of the electrode plate in advance, and then dry the electrode plate. This technology is applied to a new 20 kt/a electrolytic manganese project of a large electrolytic manganese enterprise. The good effect of automatic production of plate post-processing operation and reduction of comprehensive energy consumption of drying by more than 30% has been achieved.

Keywords: electrolysis; electrode plate; drying; system design; electrolytic manganese

电解是金属提纯的主要方法,锰、铜、铅、锌和镍等大宗金属的提纯均采用电解法,电解均需要对阳极、阴极进行加工作业,成为合格阳极、阴极后再进行出装槽作业。电解锰在洗涤后剥离前需要烘干,以避免锰在潮湿的环境下被氧化。由于电解锰属于高能耗、重污染行业,我国是世界最大的电解锰生产国、消费国和出口国,产量占世界产量的97%以上[1],2020年中国电解锰产量为150.13万t,但整个电解锰行业自动化程度不高、产业集中度较低,人工劳动强度大。随着国家环保政策越来越严,企业用人成本越来越高,产业结构性调整会加快,单厂产能规模将逐步加大,因此,生产自动化、少人化将成为企业的迫切需要。

电解锰后处理生产过程中需要对阴极进行清洗、烘干和剥离[1-2],在整个电解锰后处理生产过程中,能耗主要在于烘干,本文结合我国电解锰后处理装备发展的现状,提出的极板快速烘干方法,有效地降低了烘干能耗,同时,烘干速度可匹配自动化生产的洗涤剥离速度。

1 电解锰烘干现状

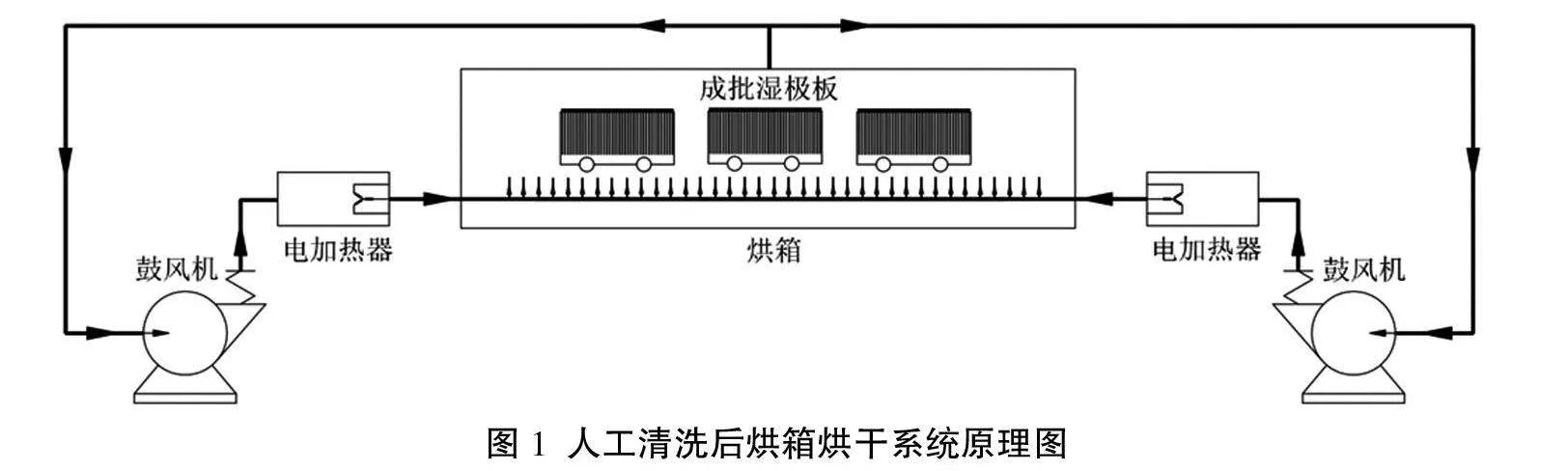

1.1 人工清洗,烘箱烘干

目前,大多数生产企业清洗和烘干还是人工操作,先将半槽阴极从电解槽中提出,之后放入清洗槽中进行清洗,清洗完成再通过输送链条或极板车送入烘干房中进行烘干[3-4],一般烘干时间在20~30 min,之后再从烘干房中取出进行剥离,其烘干原理如图1所示。整个过程人工劳动强度大,人工干预多,生产效率低,烘干能耗高。同时由于人工粗放式清洗导致洗涤水消耗大,在转运过程中存在较严重的跑冒滴漏现象,作业环境恶劣。

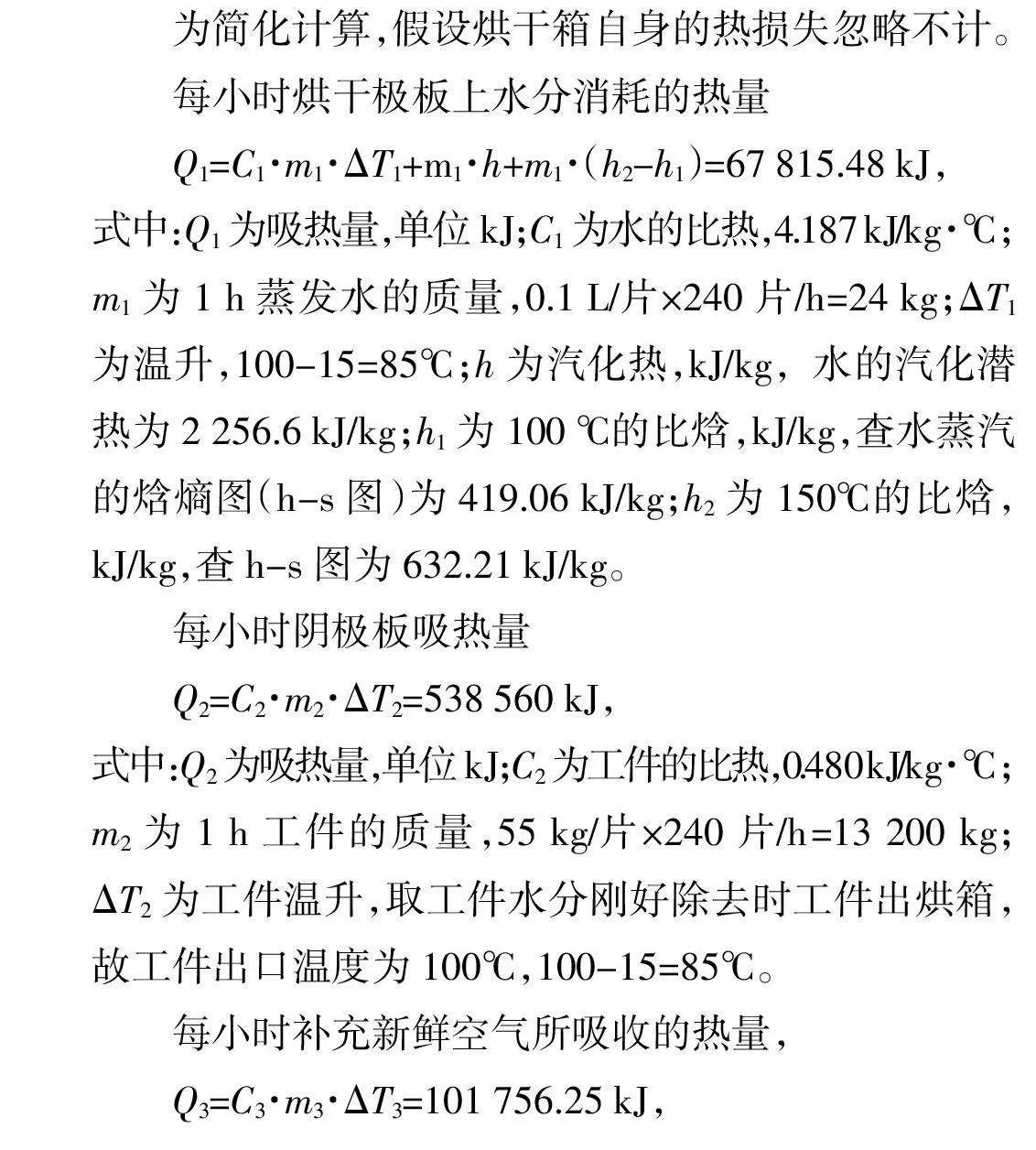

1.2 自动清洗,烘箱烘干

部分企业实现了自动生产,但极板是排列好整体进入烘箱,在进入烘箱前没有吹干[2]或者对排列好的极板用风机直接在两侧鼓风[5],其烘干原理如图2所示。虽然相较于人工清洗对于环境影响及自动化程度有一定的进步,但由于相邻极板是面对面排列,且极板间间距较小,风机的风压较低,无法直接吹扫掉板面的水滴,只能在一定程度上加大空气对流,从而加快蒸发速度,极板仍然带有较多的水分进入烘箱,导致烘干时间长、能耗高。

2 电解锰高效烘干系统设计

为提高烘干效率,节约能源,烘干系统初步设计采用横向输送带将电极板自动送入及送出,在载锰阴极板洗涤之后送入烘干机之前,为有效减少极板上的水分含量,先用风刀吹扫掉载锰阴极板表面85%以上的水分,之后载锰阴极板再依次进入烘干箱进行烘干,经过多个烘干工位,总烘干时间约1.5 min,烘干后的载锰阴极板再依次进行剥离等操作,从而实现极板后处理生产的自动化运行。

2.1 高效烘干原理

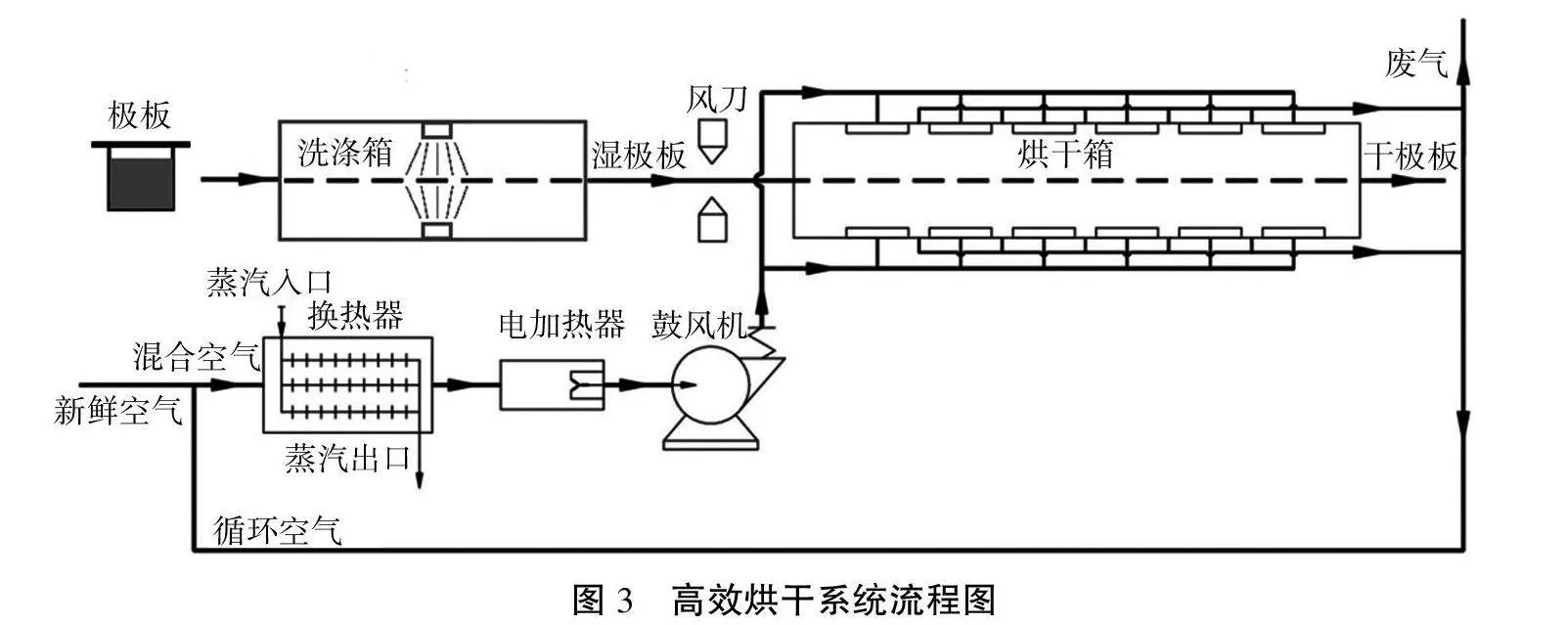

烘干箱采用热风循环蒸气加热或电加热的方式进行。通过循环风机及管道,加热后的空气进入烘干箱内与工件进行热交换,实现对工件的升温加热,换热后的空气由回风管收集,与补充的新鲜空气一起返回到加热室,形成内循环。经过不断的循环,使工件表面温度升至规定温度。当温度达到设定值时,加热器自动停止工作,此时风机继续工作,室内温度会逐渐降低,当温度降低到一设定值时,加热器自动工作,使温度重新上升到设定值。在烘干过程中,为了调节循环空气的湿度,加快烘干速度,烘干室需要排除一部分的热空气,同时需要吸入一部分新鲜空气予以补充。

如图3所示为高效烘干系统流程图,经过过滤的循环空气由高温循环风机(送风)送入翅片管式蒸汽加热器,被蒸汽加热至100 ℃以上后,启动电加热器继续加温,将空气加热至150 ℃(最高180 ℃),然后通过风管送入烘箱,由喷风孔喷向极板,干燥经由风刀吹扫掉85%以上水分的载锰阴极板上的剩余水分,热风通过回风管输送到高温风机入口,根据循环空气湿度控制抽湿风机开启,排除掉部分废气,再补入适量的新鲜空气。

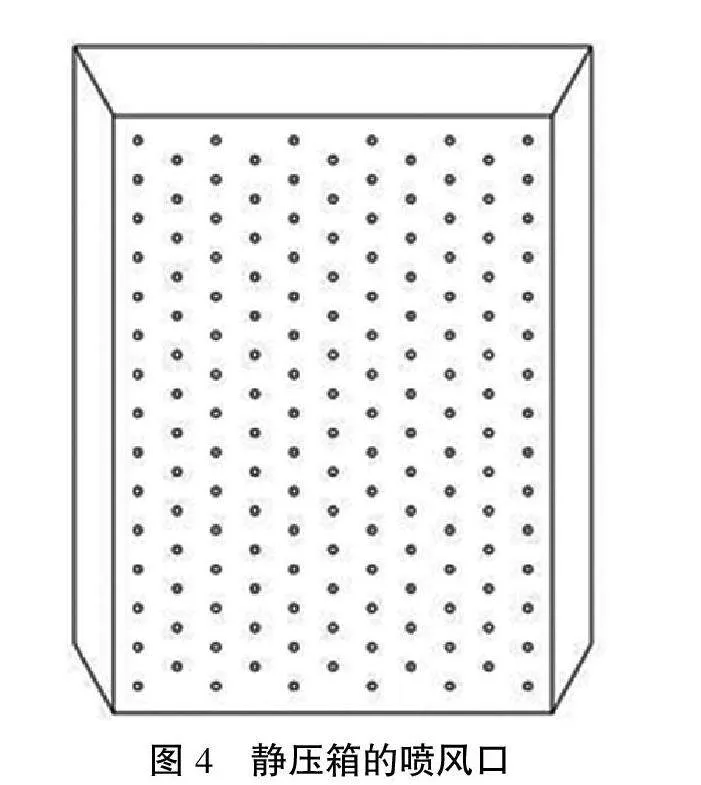

为提高烘干效率,烘箱内每个工位均设有梯形的静压箱,如图4所示的静压箱的喷风口均设置在与极板板面平行的两侧,静压箱喷风面尺寸与极板相近,喷风面冲压有喷风孔,喷风孔布满喷风面。在静压箱内侧设有热风导流板,确保喷风面风速的均匀性在允许的范围内。通过上述方式可增大热风与极板的对流,使极板表面温度更均匀,同时提高烘干速度,进一步降低能耗。

2.2 高效烘干计算

计算条件:相对最大湿度为95%~100%;年平均气温为26 ℃,最低气温为15 ℃,最高气温为35 ℃;烘干电极板上面的金属锰产品,允许烘干温度范围120~180 ℃,正常操作温度为150 ℃(可调)。为实现极板后处理生产的自动化,极板的清洗、吹干、烘干和剥离均在横向输送线上完成,横向输送带将极板洗涤后先经风刀吹干,再送至烘干室烘干,之后送至剥离装置进行锰片剥离,每块载锰阴极板重约55 kg,锰片表面粗糙,洗涤后极板上含水约0.5 L,经过风刀吹扫后剩余水分约0.1 L,电解锰极板设计处理能力为240片/h,烘干箱内设有6个烘干工位,每块极板的总烘干时间为1.5 min。

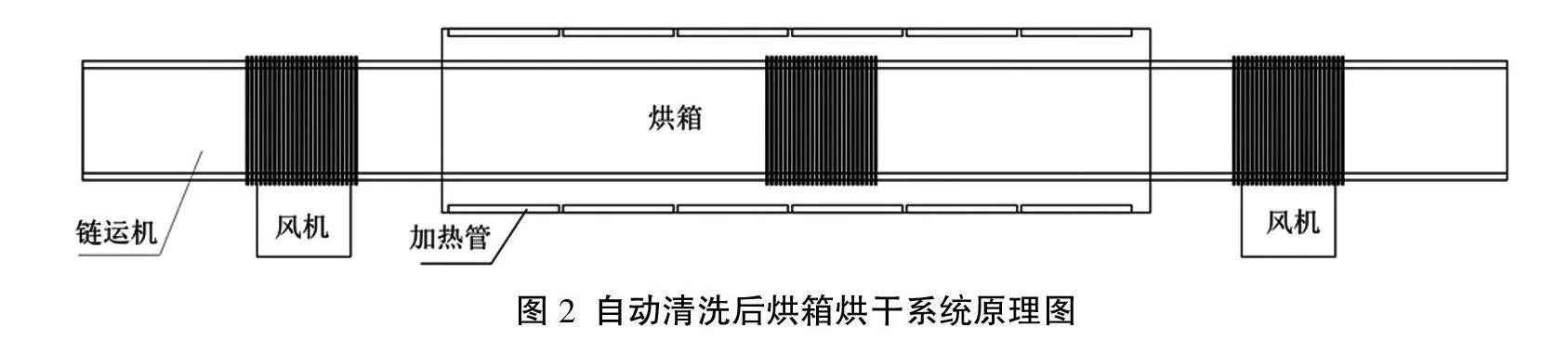

为简化计算,假设烘干箱自身的热损失忽略不计。

每小时烘干极板上水分消耗的热量

Q1=C1·m1·ΔT1+m1·h+m1·(h2-h1)=67 815.48 kJ,

式中:Q1为吸热量,单位kJ;C1为水的比热,4.187 kJ/kg·℃;m1为1 h蒸发水的质量,0.1 L/片×240片/h=24 kg;ΔT1为温升,100-15=85℃;h为汽化热,kJ/kg,水的汽化潜热为2 256.6 kJ/kg;h1为100 ℃的比焓,kJ/kg,查水蒸汽的焓熵图(h-s图)为419.06 kJ/kg;h2为150℃的比焓,kJ/kg,查h-s图为632.21 kJ/kg。

每小时阴极板吸热量

Q2=C2·m2·ΔT2=538 560 kJ,

式中:Q2为吸热量,单位kJ;C2为工件的比热,0.480 kJ/kg·℃;m2为1 h工件的质量,55 kg/片×240片/h=13 200 kg;ΔT2为工件温升,取工件水分刚好除去时工件出烘箱,故工件出口温度为100℃,100-15=85℃。

每小时补充新鲜空气所吸收的热量,

Q3=C3·m3·ΔT3=101 756.25 kJ,

式中:C3为新鲜空气的比热,1.005 kJ/kg·℃;m3为1 h补充新鲜空气的质量,循环空气中干空气量与进入烘干箱内干空气量的比值为循环比,循环比为0.85~0.95时,烘干效率最高[4],故暂取750 kg;ΔT3为温升,150-15=135℃。

每小时总耗能

Q=(Q1+Q2+Q3)·k=849 758.08 kJ,

式中:k为考虑到其他热损耗量储备系数,一般k=1.1~1.3,取1.2。

每小时的再循环空气量

W=Q/(C3·ΔT3·?籽1)=17 866.64 m3/h,

式中:C3为空气的比热,1.005 kJ/kg·℃;ΔT3加热器出口和进口的空气温度差℃,ΔT3=150-100=50 ℃;?籽1为循环入口热空气密度,100 ℃时干空气密度0.946 kg/m3。

每小时最大蒸汽消耗量

G=Q/r=403 kg,

式中:r为蒸汽压力0.5 MPa时蒸汽温度为151.87 ℃,其蒸气的潜能为2 108.5 kJ/kg。

电加热器最大功率

P=Q/3 600=236 kW。

2.3 温度控制系统

电加热器的分4组,每组功率为60 kW,4组负载接法均采用三角形接法,每一组均可独立加热,当蒸汽辅助加热,热风温度未达到设定温度时,电控系统可自动切换加热器组数。为实现烘干箱内温度均匀,温差控制在±5 ℃范围内,在蒸汽加热器后、电加热器后和烘干箱前后工位各设有温度传感器和PID温控仪进行温度检测及控制,温度传感器实时测量烘箱内热空气温度,并将温度值反馈给PID温控仪,温控仪根据反馈信号计算出输出量,输出控制信号到蒸汽调节阀和可控硅控制器作为设定值进行调节,可控硅控制器根据设定值进行加热器功率的调节,从而实现了温度的高低调节控制,以使温度达到设定温度并保持稳定,从而实现极板既快又好地烘干。在温度控制系统中设定风机与加热器的连锁控制,即循环风机启动后加热器才允许启动,加热器关闭后风机自动延时一段时间后再关机,同时还设置有超温声光报警并自动联锁停机功能。

烘箱内湿度由湿度传感器进行检测及控制,由湿度控制器按设定的湿度值对电动风阀和抽湿风机进行自动控制,当烘箱内湿度高于设定值时电动风阀自动打开,同时排湿风机自动开启,抽出部分循环空气并补充适量的新鲜空气,以达到湿度平衡并加快烘干速度;当湿度低于设定值时,排湿风机自动关闭,同时电动风阀自动关闭。

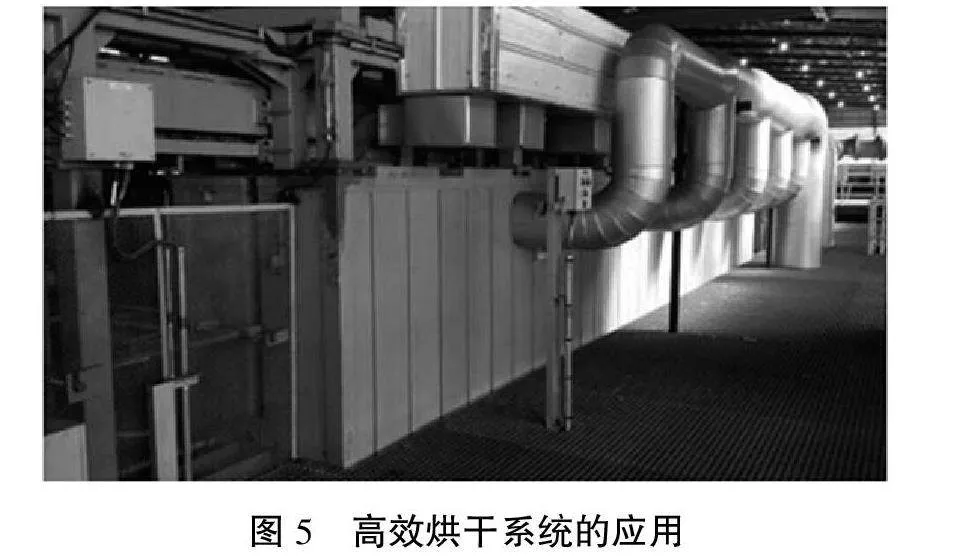

3 高效烘干系统的应用

某大型电解锰企业应用本文所述方案设计的烘干系统如图5所示,在生产中,极板从电解槽中成组取出后送入受板链运机,之后通过分片移载装置将极板逐块送入横向输送带,横向输送带再依次将极板横向送入洗涤工位、风刀吹干工位、烘干系统和极板剥离工位,实现了极板后处理自动化连续生产,生产线的处理能力为240片/h,烘干系统电加热器总功率为240 kW。经现场生产验证,极板在规定时间(1.5 min)内完全烘干,且烘箱内温度均匀,实现了设计目标。

4 高效烘干系统节能分析

根据本文3.2章节的烘干计算,极板经由风刀吹扫掉85%以上水分,相较于传统烘干方式,每小时减少带入烘箱中的水约96 kg,仅水蒸发需消耗的能量271 261.92 kJ/h,由于高效烘干系统中增加了风刀吹扫,增加的风刀能耗54 000 kJ/h(吹干风机功率2×7.5 kW),故综合后可降低能耗217 261.92 kJ/h,且由于循环空气中水分总量少了80%,可大幅减少补充新鲜空气量,循环热空气的损失小,故综合考虑烘干能耗可降低30%以上。

5 结论

针对现有传统锰电解在生产中存在劳动强度大、生产效率低、烘干能耗高等难题,通过对极板烘干机理的研究,研发了吹干与烘干结合的高效烘干系统,将风刀吹干技术应用到烘干系统中,使电解极板洗涤后进入烘箱前脱水85%以上,实现极板单片快速烘干,能满足极板后处理作业自动化对速度的要求,同时采用静压箱喷风口及温度控制系统的设计,实现热风与极板强化接触且箱体内温度均匀,温差控制在±5 ℃以内。

应用于某厂的实际生产装备中,实践验证了系统的可行性及可靠性,装备整体生产能力达到240片/h,烘干综合能耗降低30%以上,给企业带来了良好的经济效益,对促进电解锰行业装备的升级起到了积极作用。

参考文献:

[1] 段宁,但智钢,宋丹娜.中国电解锰行业清洁生产技术发展现状和方向[J].环境工程技术学报,2011,1(1):75-81.

[2] 倪敏,刘海滨.电解金属锰后序工段自动化设备[J].中国锰业,2014,32(4):44-46.

[3] 贾天将,沈天海,陆帅,等.一种电解锰阴极板烘干装置:2016208280645[P].2017-04-12.

[4] 姜松,王云来,田凯.一种电解锰极板的清洗工艺研究[C]//第23届全国铁合金学术研讨会论文集(上),2014:274-276.

[5] 杨颂初.电解锰自动化剥离生产线.冶金设备:2012102768793[P].2012-08-07.

[6] 黄河,耿庆斌.带钢热风烘干装置设计[J].冶金设备,2014(6):6-9.